Изобретение относится к энергетике и может быть использовано для розжига и стабилизации горения пылеугольных горелок.

Известно устройство для воспламенения пылеугольного топлива, содержащее топливоподающую трубу, камеру воспламенения и плазмотрон (см. патент Великобритании 1585943, кл. F 23 Q 5/00, 1981).

Недостаток этого решения - эффективность работы только при сжигании высокосортных углей с высоким выходом летучих.

Известно также устройство для воспламенения пылеугольного топлива, содержащее топливоподающую трубу, связанную с источником угольной пыли и снабженную каналом для ввода сжатого воздуха, камеру воспламенения и плазмотрон, установленный под углом к оси топливоподающей трубы (см. патент РФ 1732119, кл. F 23 Q 5/00, 1992).

Недостаток этого решения - необходимость повышения мощности плазмотрона и, соответственно, увеличение громоздкости всего устройства, что объясняется неэффективными условиями взаимодействия плазменного "шнура" и пылеугольного потока, который "размазывается" по стенкам топливоподающей трубы, в результате чего основной объем плазмы даже не контактирует с частицами угольной пыли, кроме того, процесс розжига не поддается регулированию.

Задачей, на решение которой направлено заявленное решение, является обеспечение управляемости процесса розжига и снижение габаритов устройства.

Технический результат, получаемый при решении поставленной задачи, выражается в обеспечении максимально эффективных условий взаимодействия плазменного "шнура" и пылеугольного потока, снижении мощности, потребляемой плазмотроном, увеличении сроков безремонтной эксплуатации устройства.

Поставленная задача решается тем, что устройство для воспламенения пылеугольного топлива, содержащее топливоподающую трубу, связанную с источником угольной пыли и снабженную каналом для ввода сжатого воздуха, камеру воспламенения и плазмотрон, установленный под углом к оси топливоподающей трубы, отличается тем, что каналы ввода сжатого воздуха выполнены в виде щелевых прорезей в стенке топливоподающей трубы, ориентированных под углом к оси топливоподающей трубы и расположенных перед плазмотроном со стороны источника угольной пыли, при этом каждая названная прорезь разделена на изолированные друг от друга участки, по меньшей мере два, причем каналы подвода воздуха к этим участкам изолированы друг от друга и снабжены регуляторами ввода воздуха. Кроме того, перед плазмотроном размещены две щелевые прорези соответственно на расстояниях от него, равных 0,2 и 0,33 от диаметра топливоподающей трубы. Кроме того, перед выпускным отверстием топливоподающей трубы размещено выпускное отверстие канала подвода вторичного воздуха, выполненное в виде щелевой прорези в стенке топливоподающей трубы, ориентированное под углом к оси этой трубы, на расстоянии от выпускного отверстия топливоподающей трубы, соответствующем 1-2,5 ее диаметрам. Кроме того, топливоподающая труба выполнена из двух прямолинейных отрезков, связанных друг с другом под углом, с образованием колена, в котором выполнено отверстие, ориентированное вдоль оси участка трубы, снабженного плазмотроном, связанное с источником сжатого воздуха, снабженным регулятором ввода воздуха.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки первого пункта формулы обеспечивают возможность глубокого регулирования положения пылевоздушного потока в пространстве топливоподающей трубы и концентрирования этого потока в области воздействия плазменного шнура, при этом дополнительно обеспечивается обдув стенок камеры воспламенения и тем самым их охлаждение.

Признаки второго пункта формулы конкретизируют условия, при которых эффективность процесса регулирования (концентрирования пылеугольного потока) максимальна по результатам опытно-промышленных испытаний.

Признаки третьего пункта формулы способствуют повышению эффективности процесса сжигания в топке. При этом "отставание" каналов вторичного воздуха от выпускного отверстия топливоподводящей трубы определяется температурой вторичного воздуха, чем она больше, тем отставание меньше, например при t порядка 20oС это отставание составляет 2,5 d, а при t порядка 90oС отставание соответствует d.

Признаки четвертого пункта формулы обеспечивают возможность дополнительного регулирования процесса розжига.

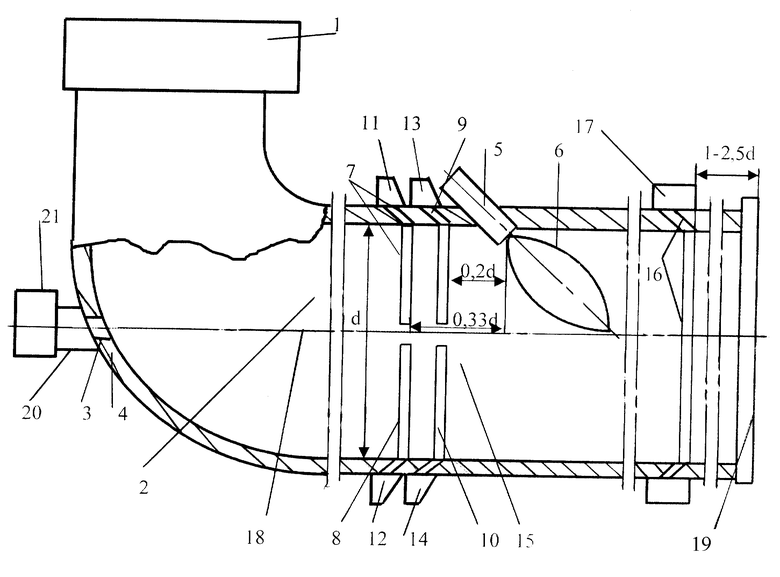

Заявленное устройство иллюстрируется чертежом.

На чертеже показаны узел 1 подвода пылеугольной смеси от источника угольной пыли (бункера - на чертеже не показан), топливоподающая труба 2 с отверстием 3 в колене 4, плазмотрон 5, плазменный шнур 6, щелевые прорези 7, 8, 9 и 10 и соответствующие им воздухоподводящие каналы (короба) 11, 12, 13 и 14, камера воспламенения 15, каналы 16 вторичного воздуха, короб 17 подвода вторичного воздуха, ось 18 топливоподающей трубы 2, выпускное отверстие 19 топливоподающей трубы, канал 20 подвода регулировочного воздуха с регулятором расхода 21.

Топливоподающая труба 2 выполнена из трубчатой заготовки внутренним диаметром 205 мм и длиной порядка 2 м. В качестве камеры воспламенения 15 используется участок топливоподающей трубы, снабженный плазмотроном 5 и начинающийся от щелевой прорези 7 до расстояния, соответствующего 0,5-1,0 диаметра топливоподающей трубы 2, от точки пересечения плазменного шнура с осью 18 этой трубы. В качестве плазмотрона используют плазмотрон известной конструкции мощностью порядка 30-40 кВт, при этом плазмотрон установлен своей продольной осью под углом 60o к оси топливоподающей трубы 2.

Между щелевыми прорезями 7 и 8, а также 9 и 10 оставлены перемычки, ширина которых определяется толщиной стенок соответствующих им воздухоподводящих коробов 11, 12, 13 и 14. Прорези 9 и 10, ближе расположенные к плазмотрону 5, имеют ширину 1 мм, а прорези 7 и 8 имеют ширину 2 мм. Стенки воздухоподводящих коробов 11-14 и 17 являются несущей конструкцией, обеспечивающей цельность конструкции (конструктивно они одинаковы и представляют cобой кольцевые желоба, охватывающие соответствующие участки трубы 2 (прорези 8-10) и снабженные отверстиями для подсоединения источников воздуха, на чертеже последние не показаны). Отличие этих элементов только в размерах.

В качестве регулятора 21 используется кран-регулятор известного типа, установленный на магистрали сжатого воздуха (на чертеже не показана), предпочтительно дистанционно управляемый.

Заявленное устройство работает следующим образом.

Смесь воздуха и пыли подают в топливоподающую трубу 2, после чего плазмотрон 5 приводят в рабочее состояние - формируют плазменный шнур 6 таким образом, чтобы зона его воздействия была локализована по оси 18 трубы 2. Поток пыли движется слоем, примыкающим к стенкам трубы 2. Воздух, подаваемый в короба 11-14 и 17, выбрасывается в полость трубы 2 через прорези 7-10 и канал 20. При этом воздушные потоки, подаваемые через прорези 7-10, отрывают пылеугольный поток от стенок трубы 2 и обжимают его в виде шнура, локализованного по оси 18 трубы 2.

Таким образом пылеугольный поток взаимодействует с плазменным шнуром 6 и воспламеняется. Далее раскаленные частицы топлива попадают в топку, воспламеняя объем топлива, находящийся там.

Перед выходом из топливоподающей трубы 2 в перемещающийся по ней поток раскаленных угольных частиц, газа и воздуха подается (через канал 20) заданный объем вторичного воздуха, что обеспечивает поддержание оптимального соотношения топлива и воздуха.

При необходимости регулирования процесса розжига выполняют следующие операции:

- регулируют расход воздуха через прорези 7 и 8, а также 9 и 10 (в качестве регуляторов используются дистанционно управляемые краны-регуляторы известного типа, связанные с магистралью сжатого воздуха, на чертеже регуляторы не показаны);

- через отверстие 3 (в колене 4 трубы 2) подают дополнительный объем воздуха, величину которого регулируют посредством регулятора 21.

При необходимости регулирования местоположения плазменного шнура и потока пылевоздушной смеси выполняют следующие операции.

Например, если необходимо его переместить вверх относительно оси 18, расход воздуха через нижележащие прорези 7 и 9 делают больше, чем через вышележащие 8 и 10, в результате местоположение зоны взаимодействия плазмы и топлива смещается вверх. Если необходимо обратное смещение этой зоны, то, наоборот, повышают расход воздуха через верхние щели.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2174652C1 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2216691C2 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2216690C2 |

| УСТРОЙСТВО ДЛЯ ВОСПЛАМЕНЕНИЯ ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2216692C2 |

| СПОСОБ ПЛАЗМЕННОГО РОЗЖИГА ПЫЛЕУГОЛЬНОГО ТОПЛИВА | 2002 |

|

RU2201554C1 |

| УСТРОЙСТВО ПИТАНИЯ ПЛАЗМОТРОНА | 2007 |

|

RU2325253C1 |

| Стенд для определения необходимых и оптимальных режимов безмазутного розжига угольной пыли с помощью интерметаллидного радиационного горелочного устройства | 2024 |

|

RU2833748C1 |

| Устройство для воспламенения пылеугольного топлива | 1988 |

|

SU1732119A1 |

| ПЫЛЕГАЗОВАЯ ВЕРТИКАЛЬНО-ЩЕЛЕВАЯ ПРЯМОТОЧНАЯ ГОРЕЛКА | 1993 |

|

RU2057987C1 |

| УСТРОЙСТВО ДЛЯ РОЗЖИГА И ПОДСВЕТКИ ПЫЛЕУГОЛЬНОГО ФАКЕЛА | 2001 |

|

RU2189528C1 |

Изобретение может быть использовано для розжига и стабилизации горения пылеугольных горелок и позволяет обеспечить управляемость процесса розжига и снизить габариты устройства. В устройстве для воспламенения пылеугольного топлива, содержащем топливоподающую трубу, связанную с источником угольной пыли и снабженную каналом для ввода сжатого воздуха, камеру воспламенения и плазмотрон, установленный под углом к оси топливоподающей трубы, каналы ввода сжатого воздуха выполнены в виде щелевых прорезей в стенке топливоподающей трубы, ориентированных под углом к оси топливоподающей трубы и распложенных перед плазмотроном со стороны источника угольной пыли, при этом каждая названная прорезь разделена на изолированные друг с другом участки, по меньшей мере два, причем каналы подвода воздуха к этим участкам изолированы друг от друга и снабжены регуляторами ввода воздуха. 2 з.п. ф-лы, 1 ил.

| Устройство для воспламенения пылеугольного топлива | 1988 |

|

SU1732119A1 |

| SU 1114115 А1, 30.03.1991 | |||

| СПОСОБ И СИСТЕМА СЖИГАНИЯ ПЫЛЕВИДНОГО ТВЕРДОГО ТОПЛИВА | 1992 |

|

RU2088848C1 |

| RU 2071011 С1, 27.12.1996 | |||

| DE 3537388 А1, 23.04.1987 | |||

| ФОТОЗАЩИТНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ НЕМОДИФИЦИРОВАННЫЙ ГЕЛЕОБРАЗУЮЩИЙ КРАХМАЛ И ПОЛИАМИДНЫЕ ЧАСТИЦЫ | 2009 |

|

RU2466708C1 |

| DE 3105628 А1, 26.08.1982 | |||

| DE 3107649 А1, 11.11.1982. | |||

Авторы

Даты

2002-10-20—Публикация

2001-06-05—Подача