Изобретение относится к области получения составов на основе парафинов и может быть использовано, например, в автокосметике для лакокрасочного покрытия или металлического покрытия на бамперах в качестве полирующего, очищающего от загрязнений средства, а также средства, предотвращающего металл от подпленочной коррозии при наличии, в частности, на лакокрасочном покрытии микротрещин, сколов.

Известен полирующий состав на основе воска для автомобилей (см. пат. США 4592934), содержащий частично омыленный углеродный воск, аминосодержащий полисилоксан, абразив, этиленгликоль (в качестве стабилизатора), жирные кислоты (в качестве эмульгатора), консервант, водную эмульсию, содержащую парафин, воск, полидиметилсилоксан, ароматический углеводород с Тк=149oC, воду.

Данный состав обладает хорошей полирующей способностью, однако не исключает подпленочную коррозию металла под лакокрасочным покрытием.

Известна композиция для ухода за автомобильным лакокрасочным покрытием и для его очистки (см. пат. ГДР 220320)/ В состав композиции входят частично этерифицированный озокерит, неочищенный озокерит, оксиэтилированный алкилфенил полигликолевый эфир, жирные кислоты (C12-С22), карбонил (гидрокарбонил) щелочного металла, метилсилоксановое масло, уайт-спирит, дистиллированную воду, полировальный абразив.

Обладая хорошей очистительной и полирующей способностью, указанная композиция не обеспечивает консервацию металла при повреждении лакокрасочного покрытия.

Известно средство для ухода за лакокрасочными покрытиями, для их консервации и очистки (см. пат. ГДР 220321), содержащее неочищенный озокерит, природные или синтетические смолы и их эфиры, очищенный озокерит, парафин с Тпл 52-65oC в соотношении 1:1 с очищенным озокеритом, триэтаноламин, оксиэтилированное масло в роли ПАВ, бензин, щелочные соли или жирные кислоты (С10-С30), полировальный глинозем.

Данное средство при хорошей консервирующей и очистительной способности не обладает необходимыми свойствами по восстановлению блеска лакокрасочного покрытия.

Наиболее близким к предлагаемому техническому решению по технической сущности и положительному эффекту, является состав полирующий, консервирующий, чистящий для лакокрасочного покрытия (см. пат. RU 2080349), включающий, мас.%: парафин 25,0-38,0; жирную кислоту 2,0-4,0; силиконовое масло 2,0-4,0; полиметилфенилсилоксановый лак 9,0-15,0; смесь, состоящую из оксиэтилированного алкилфенола, глицерина, этиленгликоля и воды в соотношении 2:1:2:4, 32,5-45,0 и бензиновый углеводород 4,0-6,5.

Обладая хорошей консервирующей способностью, указанный состав ввиду затруднительного распределения (располирования) по поверхности изделия, например автомобиля, обладает недостаточной полирующей способностью, обеспечивающей блеск лакокрасочному покрытию после полирования.

Целью настоящего технического решения, сравнительно с прототипом, является повышение полирующей способности.

Поставленная цель достигается тем, что состав полирующий, консервирующий, чистящий, содержащий парафин, жирную кислоту, силиконовое масло, полиметилфенилсилоксановый лак, смесь, состоящую из оксиэтилированного алкилфенола, глицерина, этиленгликоля и воды в соотношении 2:1:2:4, и бензиновый углеводород, дополнительно содержит поливинилпирролидон, при следующем соотношении компонентов, мас.%:

Парафин - 24,0-39,0

Жирная кислота - 2,0-5,0

Силиконовое масло - 2,5-5,0

Силоксановый лак - 7,0-16,0

Смесь, состоящая из оксиэтилированного алкилфенола, глицерина, этиленгликоля, воды в массовом соотношении 2:1:2:4 - 24,0-45,0

Углеводород бензиновый - 3,6-6,8

Поливинилпирролидон - 1,0-2,5

Вода деминерализованная - Остальное

В качестве жирной кислоты могут быть использованы как предельные, так и непредельные жирные кислоты, в частности стеариновая (ГОСТ 9419-79), польметиновая, маргариновая.

В качестве кремнийорганического лака используется лак КО-08 (ГОСТ 15081-78, ТУ 6-02-744-78), представляющий 30%-ный толуольный раствор полиметилфенилсилоксана.

В качестве оксиэтилированных алкилфенолов могут быть использованы вспомогательные вещества (ПАВ) типа ОП-7, ОП-10 (ГОСТ 8433-81).

В качестве бензиновых углеводородов используются, например, гептан, керосин, бензин, гексан и др.

В качестве силиконового масла используется, в частности, полиметилфенилсилоксан или этилфенилсилоксан (ГОСТ 15866-70) или жидкость 137-24ПЭСС (ТУ 38.301.40-12-91).

В качестве поливинилпирролидона используется, например, поливинилпирролидон с молекулярной массой (80-190)•103 (ТУ 6-02-1858-81).

Под деминерализованной водой имеется в виду дистиллированная (ГОСТ 6709-72) или обессоленная (СТП 18-12-76 изм. 1.2.3) вода.

Известно использование поливинилпирролидона для получения стабильных растворов, суспензий с высокими адгезионными свойствами систем, в том числе и лакокрасочных (см. пат. ФРГ 1083462, 1960; пат. США 3096202, 1963).

Описано применение, главным образом, сополимеров N-винилпирролидона для улучшения индекса вязкости в смазках. Улучшение индекса вязкости обеспечивает смазочным системам улучшенное (облегченное) их распределение по поверхности (см. Анг. пат. 973679, 1964, С. А. 62, 389, 1965; пат. США 3153640, 1964, С. А. 62, 1500, 1965).

Однако не обнаружена информация об использовании поливинилпирролидона в полирующих составах с целью повышения их полирующей способности.

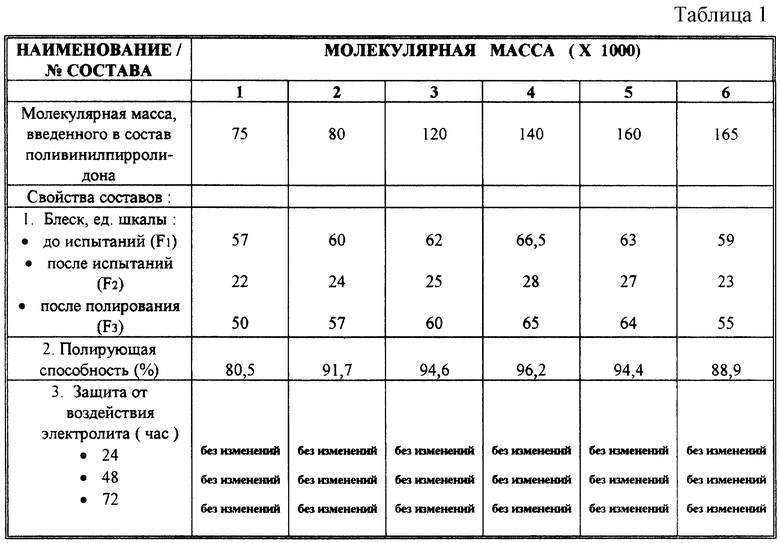

Из серии взятых для эксперимента проб поливинилпирролидона с различной молекулярной массой мы установили, что наибольшей полирующей способностью обладают составы, содержащие поливинилпирролидон с молекулярной массой (80-160)•103.

Для обоснования сказанного испытаны 6 образцов полирующего состава с различной молекулярной массой поливинилпирролидона (см. табл.1, 2).

Как показали испытания, наилучшие результаты по полирующей способности получены для составов полироли, содержащих поливинилпирролидон с молекулярной массой (80-160)•103, то есть примеры 2-5. Для образца 6, содержащего поливинилпирролидон с молекулярной массой 165•1000, полирующая способность также высока, но по консистенции состав очень вязкий и трудно располировывается по поверхности изделия с лакокрасочным покрытием.

Следует отметить, что введение поливинилпирролидона с молекулярной массой (80-160)•1000 придает полирующим составам эластичность, которая сохраняется длительное время (эксперимент проводился более 2-х лет), даже при температуре минус 10-15oС.

Следовательно, свойства совокупности признаков в заявляемом решении отличаются от известных свойств отличительных признаков. У заявляемого решения в результате появляется повышенная полирующая способность с одновременным сохранением консервирующей способности, однородности и эластичности (отсутствие агломератов) при хранении даже при минусовой температуре, что способствует более легкому располированию полироли по поверхности изделия. Последнее является одним из основных требований к полирующим составам.

Пример приготовления состава полирующего, консервирующего, чистящего.

К навеске разогретого до 50-60oС парафина (ГОСТ 23683-89) и стеариновой кислоты (ГОСТ 9419-79) последовательно добавляют силиконовое масло (ТУ 38.301-40-12-91), кремнийорганический лак КО-08 (ГОСТ 15081-78, ТУ 6-02-744-78), смесь, содержащую вспомогательное вещество ОП-10 (ГОСТ 8433-81), глицерин (ГОСТ 6259-75), этиленгликоль (ГОСТ 10164-75) и воду при соотношении 2:1:2:4, поливинилпирролидон, перемешивают и вводят керосин (ТУ 38.401-58-10-90).

Смешивание проводят при постоянном перемешивании и поддержании температуры 40-60oС. По окончании введения компонентов состав затаривают. После остывания масса приобретает пастоподобную консистенцию белого цвета.

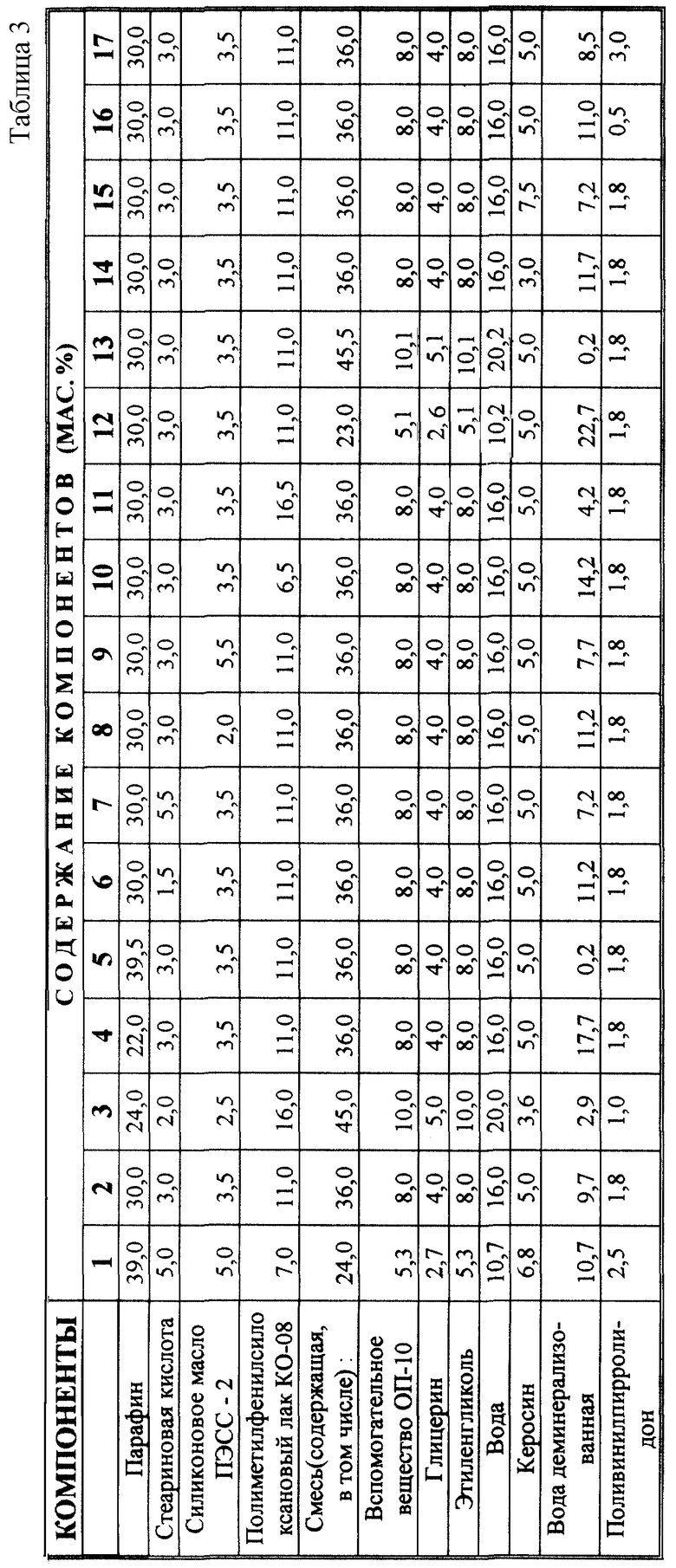

Примеры с указанием конкретных соотношений компонентов сведены в табл.3.

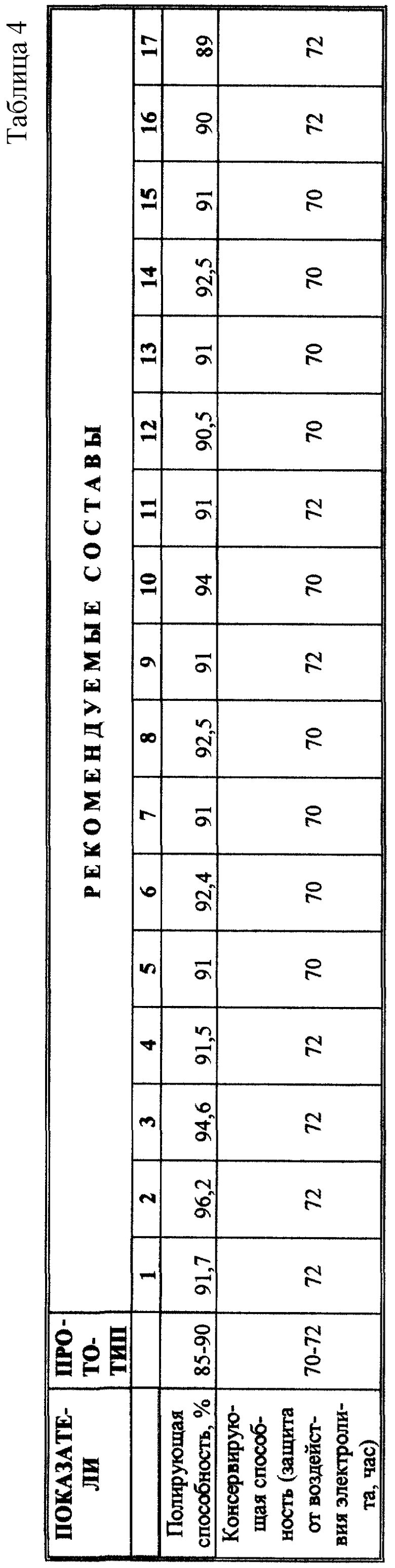

В табл. 4 внесены результаты испытаний полирующих, консервирующих и чистящих составов при различном соотношении компонентов.

Как видно из приведенных данных, оптимальными являются составы 1-3 (табл. 3), содержащие, мас.%: парафин 24,0-39,0; жирную кислоту, в частности стеариновую, 2,5-5,0; силиконовое масло ПЭСС 2,5-5,0; кремнийорганический лак КО-08 7,0-16,0; смесь, содержащую оксиэтилированный алкилфенол, в частности ОП-10, глицерин, этиленгликоль и воду в соотношении 2:1:2:4 соответственно, в количестве 24,0-45,0; поливинилпирролидон 1,0-2,5 с молекулярной массой (80-160)•1000; бензиновый углеводород, в частности керосин, 3,6-6,8; воду деминерализованную.

Введение парафина менее 24,0 мас.% (пример 4 табл.3) не обеспечивает полирующей способности. Увеличение содержания парафина более 39,0 мас.% (пример 5) приводит к затвердению состава после охлаждения, что делает состав нетехнологичным: при нанесении на поверхность последний скатывается крупинками.

Уменьшение количества стеариновой кислоты менее 2,0 мас.% (пример 6) ухудшает пластичность состава и блеск покрытия. Увеличение содержания стеариновой кислоты более 5,0 мас.% (пример 7) ухудшает как процесс располировывания состава, так и полирующей способности.

Уменьшение количества силиконового масла менее 2,5 мас.% (пример 8) ухудшает защитную способность от подпленочной коррозии; увеличение количества силиконового масла более 5,0 мас.% (пример 9) способствует загущению состава, ухудшению располировывания, снижению блеска.

Введение в состав смеси, содержащей вспомогательное вещество ОП-10, глицерин, этиленгликоль и воду, менее 24,0 мас.% (пример 12) снижает чистящую способность состава за счет уменьшения содержания поверхностно-активного ОП-10, ухудшает располировку состава, а следовательно, его полирующую способность. Кроме того, состав менее устойчив к воздействию минусовых температур за счет уменьшения количества в составе этиленгликоля. Увеличение в составе смеси более 45,0 мас.% (пример 13) приводит к расслаиванию состава при хранении, после чего получить гомогенную систему не удается. При отсутствии гомогенного состояния состава ухудшается его располировывание и как следствие - полирующая способность.

Введение в состав кремнийорганического лака КО-08 менее 7,0 мас.% (пример 10) ухудшает защитные свойства состава при испытании в электролите; при увеличении количества КО-08 более 16,0 мас.% (пример 11) повышает запах состава за счет увеличения количества толуола, а также приводит к расслаиванию состава, то есть к нарушению гомогенности, эластичности, что отражается на полирующей способности последнего.

Уменьшение содержания бензиновых углеводородов, например керосина, менее 3,6 мас. % (пример 14) увеличивает время выдержки нанесенного на лакокрасочное покрытие состава перед располированием, так как замедляется испарение жидкой фазы из пленки состава. Кроме того, керосин, бензин, являясь растворителем парафина, при его малом количестве затрудняет проникновение состава в микротрещины при их наличии на лакокрасочном покрытии, что ухудшает консервирующую способность состава. При увеличении содержания керосина более 6,8 мас. % (пример 15) в летнее время, например, не исключено вытекание располированного состава из микротрещин на лакокрасочном покрытии за счет разогрева металла при повышенной температуре (например, машина, натертая полиролью, стоит на солнце), что также ухудшает коррозийную защиту металла.

Введение в состав поливинилпирролидона вообще облагораживает состав, но содержание его менее 1,0 мас.% (пример 16) сохраняет полирующую способность на уровне прототипа, а превышение количества более 2,5 мас.% (пример 17) слишком загущает состав, что затрудняет его располирование, что ухудшает полирующую способность.

Как видно из табл. 4, рекомендуемый состав сравнительно с прототипом превосходит последний по полирующей способности на 6,2-6,7%, при этом чистящая и консервирующая способности состава сохраняются.

С целью получения заключения о полирующей способности и консервирующих свойств, были приготовлены составы по рецептуре 2 (табл.2) с поливинилпирролидоном различной молекулярной массы и переданы на испытания в коррозийную лабораторию.

На основании полученного заключения можно сделать вывод, что введение поливинилпирролидона улучшает полирующую способность состава, показатель блеска увеличивается до 96,2% с сохранением (по сравнению с прототипом) антикоррозийной способности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ПОЛИРУЮЩИЙ, КОНСЕРВИРУЮЩИЙ, ЧИСТЯЩИЙ ДЛЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 1995 |

|

RU2080349C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО ПОКРЫТИЯ ПЕРЛАМУТРОВОГО ЦВЕТА | 1993 |

|

RU2071493C1 |

| СРЕДСТВО ДЛЯ АНТИКОРРОЗИОННОЙ ЗАЩИТЫ И ОДНОВРЕМЕННОГО ВОССТАНОВЛЕНИЯ БЛЕСКА ОКРАШЕННЫХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1999 |

|

RU2152970C1 |

| ПОЛИРУЮЩИЙ СОСТАВ ДЛЯ УХОДА ЗА ЛАКОКРАСОЧНЫМИ ПОКРЫТИЯМИ | 2004 |

|

RU2268280C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ , КОМПОЗИЦИИ ГРУНТОВОЧНОГО ПОКРЫТИЯ И КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНОГО ПОКРЫТИЯ | 1999 |

|

RU2170286C1 |

| КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2012 |

|

RU2515301C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 1992 |

|

RU2071968C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1994 |

|

RU2071492C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2457228C2 |

| ПОЛИРУЮЩИЙ СОСТАВ ДЛЯ УХОДА ЗА ЛАКОКРАСОЧНЫМИ ПОКРЫТИЯМИ | 2004 |

|

RU2269558C1 |

Описывается состав полирующий, консервирующий, чистящий, содержащий парафин, жирную кислоту, силиконовое масло, полиметилфенилсилоксановый лак, бензиновый углеводород, смесь, состоящую из оксиэтилированного алкилфенола, глицерина, этиленгликоля и воды в массовом соотношении 2:1:2:4, заключающийся в том, что он дополнительно содержит поливинилпирролидон. Техническим результатом является улучшение полирующей способности состава, увеличение показателя блеска с сохранением антикоррозийной способности. 4 табл.

Состав полирующий, консервирующий, чистящий, содержащий парафин, жирную кислоту, силиконовое масло, полиметилфенилсилоксановый лак, бензиновый углеводород, смесь, состоящую из оксиэтилированного алкилфенола, глицерина, этиленгликоля и воды в массовом соотношении 2: 1: 2: 4, отличающийся тем, что дополнительно содержит поливинилпирролидон, при следующем соотношении компонентов, мас. %:

Парафин - 24,0-39,0

Жирная кислота - 2,0-2,5

Силиконовое масло - 2,5-5,0

Полиметилфенилсилоксановый лак - 7,0-16,0

Смесь, состоящая из оксиэтилированного алкилфенола, глицерина, этиленгликоля и воды в массовом соотношении 2: 1: 2: 4 - 24,0-45,0

Бензиновый углеводород - 3,6-6,8

Поливинилпирролидон - 1,0-2,5

Вода деминерализованная - Остальное

| СОСТАВ ПОЛИРУЮЩИЙ, КОНСЕРВИРУЮЩИЙ, ЧИСТЯЩИЙ ДЛЯ ЛАКОКРАСОЧНОГО ПОКРЫТИЯ | 1995 |

|

RU2080349C1 |

| US 4592934 А1, 03.06.1986 | |||

| RU 2052482 С1, 20.01.1996 | |||

| МНОГОКАНАЛЬНОЕ УСТРОЙСТВО СРАВНЕНИЯ | 0 |

|

SU220321A1 |

Авторы

Даты

2002-11-10—Публикация

2000-09-29—Подача