Изобретение относится к области космической техники, а именно к устройствам систем обеспечения теплового режима (СОТР), предназначенным для компенсации изменения объема жидкого теплоносителя в системе при изменениях мощности теплоотвода при поддержании и изменении теплового режима жилых отсеков, приборов, агрегатов и различных конструкций космических аппаратов (КА) при их нахождении на орбите.

Известно устройство для поддержания давления жидкого однофазного теплоносителя в контуре системы терморегулирования (СТР) КА (см. книгу "Космические аппараты" под общей редакцией К.П. Феоктистова. - М.: Военное издательство, 1983 г., стр.197-215, рис.6, 7).

Устройство содержит емкость с фазоразделителем - эластичной мембраной, разделяющей полость емкости на газовую и жидкостную, при этом газовая полость соединена трубопроводом с контуром СТР, а замкнутая полость, заполненная газом с заданным уровнем давления, обеспечивает поддержание давления в контуре СТР КА в заданном диапазоне путем расширения газа и вытеснения за счет перемещения мембраны жидкости из жидкостной полости в контур СТР при понижении давления в контуре ниже заданного уровня и сжатии газа и поглощении части жидкости из контура в жидкостную полость при повышении давления в контуре выше заданного уровня.

К недостаткам упомянутого устройства следует отнести:

- для его работы нужна дополнительная газовая полость, что существенно снижает габариты и массу, весьма существенные для КА;

- практическая невозможность перехода на другой диапазон регулирования давления, т. к. объем газовой полости напрямую связан с заданным диапазоном поддерживаемого давления;

- ресурс эксплуатации лимитирован количеством перекладок мембраны;

- непригодность использования в работе с более эффективными двухфазными теплоносителями.

Наиболее близким по технической сущности является известное устройство для поддержания давления теплоносителя в контуре системы терморегулирования космического аппарата, содержащее емкость с источником поддержания давления и фазоразделителем (см. Авт. св. 2117891).

Устройство содержит емкость с источником поддержания давления и фазоразделителем, соединенную трубопроводом отбора с контуром СТР, имеющей блок измерения и управления, источник поддержания давления выполнен в виде расположенного вдоль центральной оси емкости трубчатого электронагревателя с перфорированными ребрами, а фазоразделитель - в виде оболочки из материала с мелкоячеистой капиллярной структурой, закрепленной на концах упомянутых ребер и расположенной идентично внутренней поверхности емкости с зазором, при этом в зазор введен выходной конец трубопровода отбора и боковые поверхности ребер снабжены капиллярными канавками, проложенными от вершины до основания ребра, а из центра полости между двумя любыми ребрами выведен дополнительный трубопровод, соединенный с системой очистки паровой фазы теплоносителя.

Емкость заправляется теплоносителем, например жидким аммиаком, до определенного уровня с тем, чтобы осталась паровая подушка, необходимая для расширения жидкости при ее нагревании. В космосе через некоторое время после включения СТР в ней устанавливается определенная температура и соответствующее ей давление насыщения двухфазного теплоносителя. Если давление по какой-то причине стало ниже нижнего значения регулируемого диапазона, включается нагреватель, вызывая повышение давления в емкости, и часть жидкости вытесняется в контур СТР, что приводит к увеличению давления. При увеличении тепловой нагрузки на контур СТР температура и давление теплоносителя растут и при превышении верхнего значения регулируемого давления часть жидкости возвращается в емкость.

К недостаткам прототипа следует отнести:

- декларируемое увеличение сроков его эксплуатации (16 лет) не сочетается с низкой устойчивостью выбранного для электронагревателя с ребрами высокотеплопроводного материала (алюминия) к непрерывному воздействию жидкого аммиака, используемого в качестве базового теплоносителя, стойкие же в аммиаке титан или нержавеющая сталь обладают принципиально худшей теплопроводностью, а неагрессивные по отношению к алюминию теплоносители - принципиально более низкой эффективностью;

- деградация алюминия в подогреваемой аммиачной среде, вызывающая образование шламов, еще в большей степени скажется на самой СТР, весьма критичной к загрязнению теплоносителя;

- контактирование разнородных металлов (трубчатый нагреватель и мелкоячеистая капиллярная структура) в аммиачной среде - неизбежный источник электрохимической коррозии со всеми ее последствиями для надежности СТР;

- не представляется достаточно надежным отвод жидкой фазы из зазора между материалом с мелкоячеистой капиллярной структурой, образующим замкнутую оболочку, и внутренней поверхностью емкости в невесомости при существенном опорожнении емкости;

- не предусмотрено мер борьбы с местными осушениями поверхности непосредственно трубчатого электронагревателя в невесомости и при существенном опорожнении емкости;

- само устройство способно адекватно реализовать свою функцию только при равномерном распределении газоконденсатной смеси в емкости, что в условиях невесомости совершенно необязательно, поэтому неизбежны задержки при отработке управляющих команд и излишние затраты энергии.

Задачей предлагаемого изобретения является обеспечение максимальной надежности и эффективности работы устройства для поддержания давления теплоносителя в контуре системы терморегулирования космического аппарата при изготовлении, испытаниях и на борту КА, увеличении срока его непрерывной эксплуатации при минимальных габаритах и массе.

Сущность изобретения заключается в том, что в устройстве для поддержания давления теплоносителя в контуре СТР КА, содержащем герметичный корпус с трубчатым нагревателем, связанным с блоком измерения и управления СТР, фазоразделители, патрубок отвода-подвода теплоносителя, соединенный с контуром СТР, патрубок вывода пара, соединенный с системой очистки паровой фазы теплоносителя, введены установленные радиально тепловые сетчатые структуры, состоящие из заборников конденсата, контактирующих с внутренней поверхностью корпуса, транспортирующих участков и питателей, контактирующих с поверхностью трубчатого нагревателя, объединенные в секции, которые, установленные одна за другой, образуют пространственную сотоподобную структуру, разделяющую рабочий объем устройства на равные зоны, при этом трубчатый нагреватель закреплен консольно на одном из днищ корпуса, его внешняя поверхность выполнена в виде развитой капиллярной структуры, а внутри него с тепловым контактом к его внутренней поверхности установлены трубчатый же электронагреватель, датчики контроля температуры, связанные с блоком измерения и управления СТР, и тепловая труба нагревателя, равная по длине трубчатому нагревателю, фазоразделители в виде перфорированных трубок, заключенных в замкнутые оболочки с выступами, контактирующими с внутренней поверхностью корпуса, выполненные из материала с мелкоячеистой капиллярной структурой, размещены равномерно в объеме устройства в зонах подхода транспортирующих участков радиальных тепловых труб к внутренней поверхности корпуса и объединены коллектором, соединенным с патрубком отвода-подвода теплоносителя, патрубок вывода пара соединен коллектором, объединяющим систему трубок отвода пара, размещенных равномерно в объеме устройства в равноудаленных от границ разделения фаз теплоносителя зонах, причем развитая капиллярная структура внешней поверхности трубчатого нагревателя выполнена в виде нарезанных бороздок или оболочки из материала с капиллярной структурой.

Техническим результатом предложенного решения является улучшение эксплуатационных характеристик: уменьшение времени и повышение качества регулирования, увеличение надежности и гарантийного срока службы, относительное уменьшение массы и габаритов.

Это достигается тем, что в предложенной конструкции упорядочены и интенсифицированы процессы сбора наличной массы конденсата теплоносителя в зонах радиально расположенных тепловых сетчатых структур, его транспортирования непрерывным потоком к трубчатому нагревателю при любом количестве жидкого теплоносителя в устройстве, более интенсивного и равномерного прогрева поверхности трубчатого нагревателя для стимулирования фазового перехода теплоносителя на его поверхности с капиллярной структурой, процессы теплообмена с целью улучшения динамических параметров организованы по аналогии с теплообменом в тепловой трубе, отвода-подвода теплоносителя, вывода пара, использованы однородные материалы, стойкие в среде химически агрессивного теплоносителя и не создающие между собой соединений и контактных пар, обеспечена возможность контроля температуры в непосредственной близости от зоны фазового перехода теплоносителя, снижены механические напряжения в корпусе устройства от разницы температурных градиентов трубчатого нагревателя и оболочки корпуса, сокращено время реакции устройства на внешнее воздействие за счет улучшения параметров нагревателя и введения радиальных тепловых сетчатых структур с переменным паровым объемом, обладающих наивысшей эффективностью теплопередачи и обеспечивающих наилучшую динамику реакции устройства на внешнее управляющее воздействие. Введение датчиков контроля температуры расширяет возможности СТР в части повышения достоверности контролируемых параметров и оптимизации процессов регулирования.

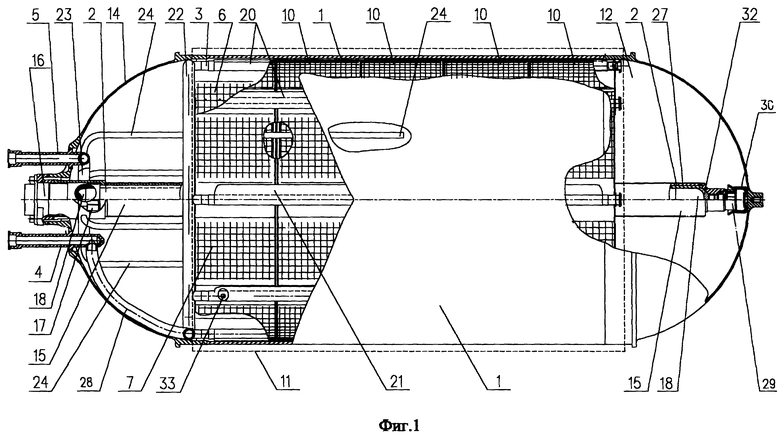

Фиг.1 представляет общий вид устройства;

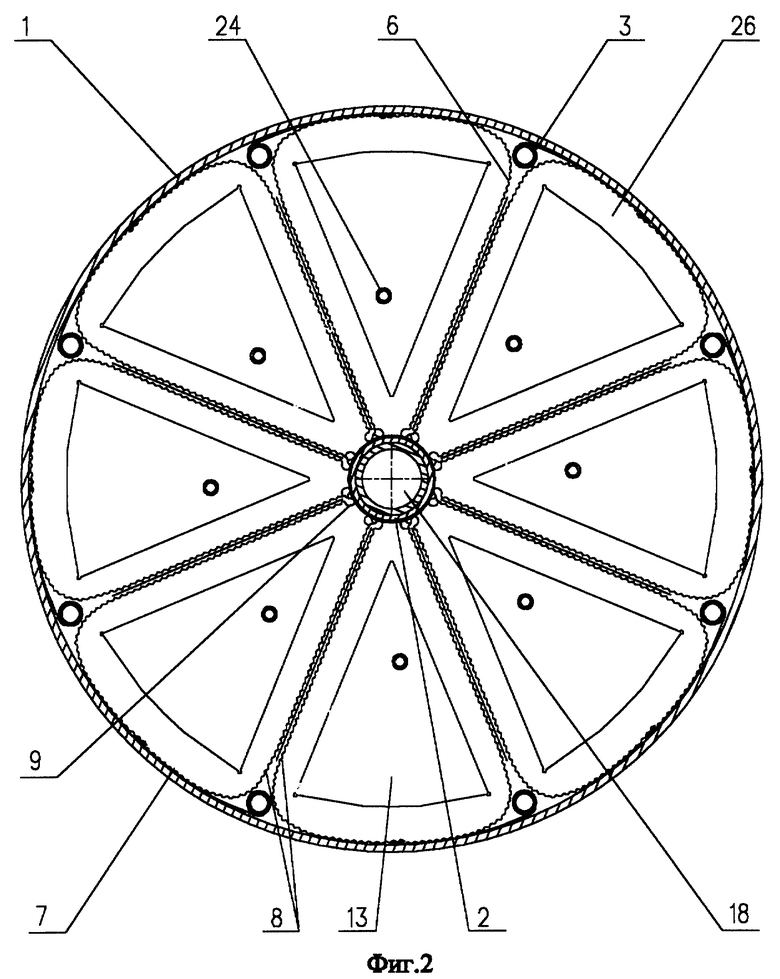

фиг.2 показывает сечение секции радиальных тепловых сетчатых структур;

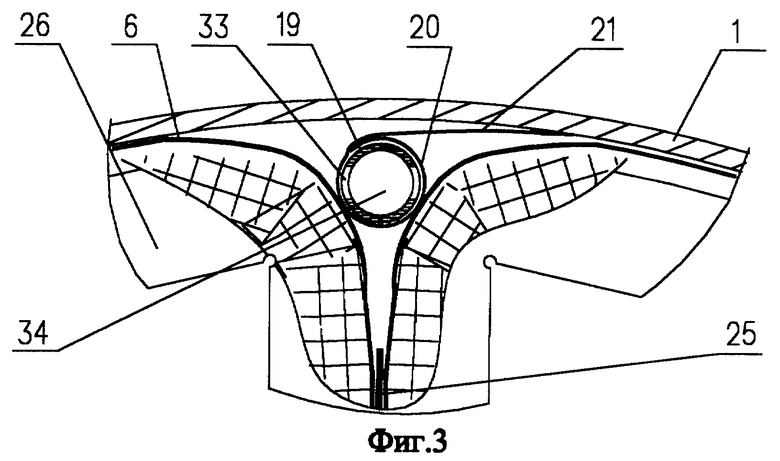

фиг. 3 детализирует связь фазоразделителя с радиальной тепловой сетчатой структурой;

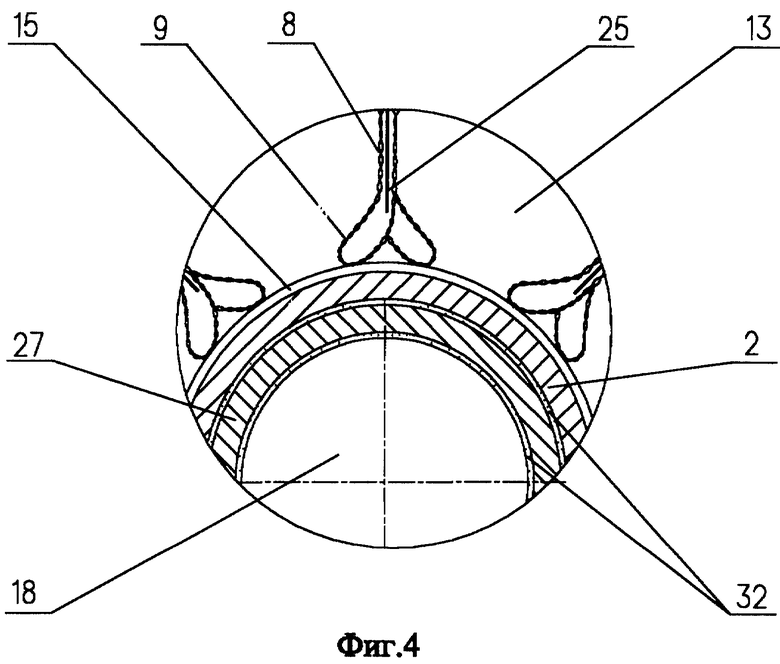

фиг.4 детализирует связь радиальной тепловой трубы с внешней поверхностью трубчатого нагревателя;

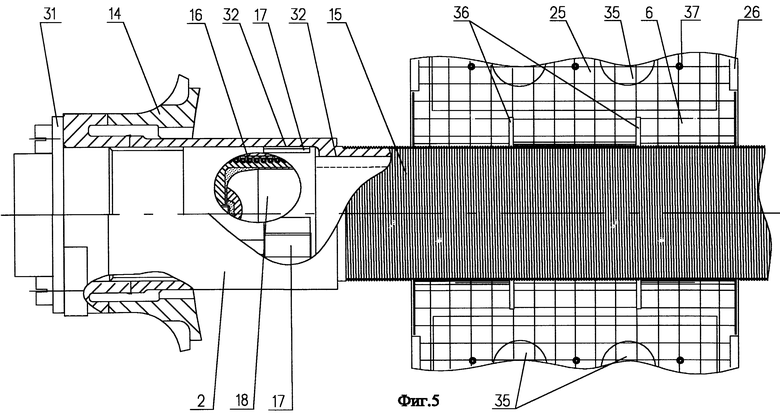

фиг. 5 показывает связь радиальных тепловых сетчатых структур с внешней поверхностью трубчатого нагревателя и трубчатого электронагревателя с датчиками контроля температуры и тепловой трубы нагревателя с внутренней поверхностью трубчатого нагревателя в плане.

Предлагаемое устройство содержит корпус 1, трубчатый нагреватель (ТН) 2, фазоразделители 3, патрубок отвода-подвода телоносителя 4, патрубок вывода пара 5, радиальные тепловые сетчатой структуры (РТСС) 6, состоящие из заборников конденсата 7, транспортирующих участков 8 и питателей 9, объединенных в секции 10, составляющие пространственную сотоподобную структуру 11, разделяющую рабочий объем 12 устройства на равные зоны 13, днище корпуса 14, участок поверхности ТН в виде развитой капиллярной структуры 15, трубчатый электронагреватель (ТЭН) 16, датчики контроля температуры 17, тепловую трубу нагревателя (ТТН) 18, перфорированные трубки 19 и их замкнутые оболочки 20 с выступами 21, образующие фазоразделители, коллектор фазоразделителей 22, коллектор 23 с трубками отвода пара 24, перегородки 25 сетчатой структуры (РТСС), рамки секций 26, дистанционаторы 27, колено 28, хвостовик ТН 29, направляющую 30, электросоединитель 31, теплопроводящую пасту 32, отверстия 33 и полости 34 в перфорированных трубках фазоразделителя, окна 35 в перегородках сетчатых структур (РТCC), прорези 36 в питателях (РТСС), точки соединения 37, например сварные, транспортирующих участков с перегородками сетчатых структур (РТСС).

В соответствии с фиг. 1-5 предлагаемое устройство может содержать как любое желаемое число радиальных тепловых сетчатых структур труб РТСС 6 в секции 10, своим строением напоминающей апельсин в его поперечном разрезе, так и самих секций, нанизанных одна за другой на трубчатый нагреватель ТН 2 и образующих пространственную сотоподобную структуру 11. Тепловые сетчатые структуры РТСС 6, например, из сетки 0,4•0,2 ГОСТ 3826-82 в составе пространственной сотоподобной структуры 11 разделяют рабочий объем 12 устройства своими хорошо удерживающими и транспортирующими конденсат теплоносителя поверхностями на равные зоны 13, одинаково эффективно работающие, независимо от местонахождения конденсатного облака теплоносителя. Рамки секций 26 и окна 35 в перегородках 25 обеспечивают свободное перемещение паров и газоконденсатных образований. Наличие рамок секций 26 и перегородок 25, например, из ленты 0,15 мм, соединенных с тепловыми сетчатыми структурами РТСС 6, обеспечивает надежность работы устройства при всех условиях эксплуатации. Прорези 36 в питателях 9 устраняют влияния погрешностей изготовления сетки и допусков сборки РТСС 6 и секций 10.

Число фазоразделителей 3 соответствует числу РТСС 6, а площадь их активной поверхности диктуется задаваемой скоростью выполнения команд управления СТР. Функциональная основа фазоразделителей 3 - замкнутые оболочки 20, выполненные из материала с мелкоячеистой капиллярной структурой, например сетки N 685 ЧМТУ-4-330-70. Перфорированные трубки 19 выполняют формообразующие и защитные функции для замкнутых оболочек 20 при изготовлении, испытаниях и эксплуатации устройства. Выступы 21, контактирующие с внутренней поверхностью корпуса, предназначены для защиты замкнутых оболочек 20 при изготовлении устройства и являются дополнительными фитилями для подвода конденсата теплоносителя к фазоразделителю. Целостность ячеек капиллярной структуры замкнутых оболочек 20 - гарантия качества фазоразделения и надежности циркуляционного насоса в контуре СТР.

Трубчатый нагреватель 2 из материала, устойчивого к непрерывному воздействию жидкого аммиака, например нержавеющей стали с теплопроводностью в 13 раз меньшей, чем у прототипа, и поэтому без ребер, имел бы принципиально меньшую (в ≈ 17 раз) внешнюю поверхность. Поэтому для обеспечения эффективности работы ТН 2 его внешняя поверхность выполнена в виде развитой капиллярной поверхности 15, например пилообразных бороздок глубиной 0,3 мм, увеличивающих активную поверхность ≈ в 2 раза и стимулирующих отрыв газовых пузырьков при нагревании, максимально уменьшена толщина его стенки и сведены к минимуму потери при подведении тепловой энергии электронагревателя ТЭН 16 к внутренней поверхности ТН 2: нагревающие спирали ТЭН размещены в пазах алюминиевого трубчатого корпуса с зазором ≈ 0,3 мм, внутри этого корпуса с таким же зазором установлена алюминиевая же ТТН 18, работающая на аммиаке, по всей длине ТТН за ТЭН размещены последовательно алюминиевые дистанционаторы 27, компенсирующие погрешности формы ТТН и заполняющие зазор между ТТН и ТН, все зазоры внутри ТН заполнены теплопроводящей пастой 32, благодаря чему разница температур ТЭН и любой точки внешней поверхности ТН не превышает 5oС. При сохранении потребляемой в прототипе мощности ТЭН температура поверхности ТН оказывается несколько выше из-за исключения ребер.

Корпус 1 устройства при эксплуатации подвергается внутреннему давлению газоконденсатной смеси аммиака порядка десятков атмосфер, т.е. относится к категории химически опасных баллонов высокого давления, отсюда выбор материала и формы, к которой к тому же предъявлены требования удобства установки и эксплуатации на борту КА. Наиболее соответствующим решением, обеспечивающим высокую надежность и минимальные габаритномассовые характеристики, является тонкостенная цилиндрическая оболочка с более тонкостенными полусферическими днищами. Наличие вдоль центральной оси емкости трубчатого электронагревателя с перфорированными ребрами в прототипе требует существенного увеличения прочности корпуса, а значит и массы, для компенсации дополнительных напряжений, вызываемых разницей температур оболочки корпуса (-70oС) и нагревателя (+100oС). В предлагаемом решении трубчатый нагреватель 2 закреплен консольно на одном из днищ корпуса (14), что обеспечивает свободное перемещение хвостовика 29 ТН в направляющей 30 и тем самым устраняются напряжения, вызываемые разницей температур оболочки корпуса 1 и ТН 2, повышается надежность и улучшаются габаритномассовые показатели.

Предлагаемое устройство работает следующим образом. Заправленное теплоносителем до заданной массы устройство в составе СТР КА выводится в космос, где в СТР устанавливается какое-то стабильное значение температуры и соответствующее ему давление насыщения паров двухфазного теплоносителя. При этом его жидкая фаза группируется на всех элементах конструкции устройства со смачиваемой поверхностью и удерживается за счет капиллярных сил и сил сцепления, а газообразная фаза находится в динамическом равновесии, определяемом балансом мощности теплоподвода к ТН 2 и мощности теплоотвода через жидкую фазу теплоносителя в устройстве и стенки его корпуса 1.

Если оно вышло за нижний предел регулируемого диапазона, т.е. требуется его увеличение посредством перетока жидкой фазы теплоносителя из устройства в жидкостную магистраль СТР, подается команда на включение ТЭН 16, который с помощью ТТН 18 поднимает температуру ТН 2. Нагреватель ТН 2, транспортирующие участки 8 и жидкий теплоносителя на холодной стенке корпуса 1 и заборниках 7 образуют соответственно зону испарения, капиллярную структуру и зону конденсации радиальной тепловой трубы РТСС 6. Происходит процесс испарения части жидкого теплоносителя и прогрева его насыщенных паров до температуры, соответствующей необходимому давлению, который приводит к перетоку жидкого теплоносителя из устройства в магистраль СТР. Переток прекращается при достижении необходимого давления в магистрали СТР и отключении ТЭН 16.

Время реакции устройства на внешнее воздействие определяется мощностью нагревателя, мощностью теплоотвода к холодным массам и скоростью прогрева части жидкого аммиака, граничащей с объемом газообразного аммиака в зонах 13.

Такая тепловая сетчатая структура объемом обладает наивысшей эффективностью теплопередачи и обеспечивает наилучшую динамику реакции устройства на внешнее управляющее воздействие.

При выходе давления в магистрали СТР за верхний предел регулируемого диапазона подается команда на открытие клапана, после чего происходит переток жидкого теплоносителя из магистрали в устройство, вызывающий понижение давления газообразного теплоносителя за счет конденсации части газообразного теплоносителя на более холодной поверхности жидкого теплоносителя, оставшегося в устройстве. Избыточное количество паровой фазы теплоносителя в смеси с неконденсируемыми газами, появляющимися в результате длительной работы СТР, собирается системой трубок отвода пара, размещенных равномерно в объеме устройства в равноудаленных от границ разделения фаз теплоносителя зонах, в коллектор и через патрубок вывода пара выводится в систему очистки СТР.

Таким образом, предложенное решение устройства для поддержания давления теплоносителя в контуре СТР КА позволило выполнить поставленную задачу, т.е. обеспечить максимальную надежность и эффективность работы устройства при изготовлении, испытаниях и на борту КА и увеличить срок его непрерывной эксплуатации при минимальных габаритах и массе.

Изобретение относится к области космической техники, а именно к устройствам систем обеспечения теплового режима (СОТР), предназначенным для компенсации изменения объема жидкости теплоносителя в системе при поддержании и изменении теплового режима жилых отсеков, приборов и агрегатов космического аппаратов (КА). Устройство для поддержания давления теплоносителя в контуре СТР КА содержит герметичный корпус с трубчатым нагревателем, фазоразделителями, патрубком отвода-подвода теплоносителя, патрубком вывода пара, с установленными радиально тепловыми сетчатыми структурами, контактирующими с внутренней поверхностью корпуса и с поверхностью трубчатого нагревателя, объединенными в секции, которые образуют пространственную сотоподобную структуру, разделяющую рабочий объем устройства на равные зоны. Трубчатый нагреватель закреплен консольно на одном из днищ корпуса, его внешняя поверхность выполнена в виде развитой капиллярной структуры, а внутри него с тепловым контактом к его внутренней поверхности установлены трубчатый же электронагреватель, датчики температуры и тепловая труба, равная по длине трубчатому нагревателю. Фазоразделители в виде перфорированных трубок, заключенных в замкнутые оболочки с выступами, контактирующими с поверхностью корпуса, выполненные из материала с капиллярной структурой, размещены равномерно в объеме устройства в зонах подхода участков радиальных тепловых сетчатых структур к поверхности корпуса и объединены коллектором с патрубком отвода-подвода теплоносителя. Патрубок вывода пара с коллектором объединяет систему трубок отвода пара, размещенных равномерно в объеме устройства. Развитая капиллярная структура поверхности трубчатого нагревателя выполнена в виде нарезанных бороздок или оболочки из материала с капиллярной структурой. Технический результат - улучшение эксплуатационных характеристик: уменьшение времени и повышение качества регулирования, увеличение надежности и гарантийного срока службы, относительное уменьшение массы и габаритов. 1 з.п. ф-лы, 5 ил.

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ДАВЛЕНИЯ ТЕПЛОНОСИТЕЛЯ В КОНТУРЕ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1997 |

|

RU2117891C1 |

| УСТРОЙСТВО ДЛЯ ПОДДЕРЖАНИЯ ДАВЛЕНИЯ ТЕПЛОНОСИТЕЛЯ В КОНТУРЕ СИСТЕМЫ ТЕРМОРЕГУЛИРОВАНИЯ КОСМИЧЕСКОГО АППАРАТА | 1997 |

|

RU2117891C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ РАСХОДА ТЕПЛОНОСИТЕЛЯ | 1995 |

|

RU2106680C1 |

| Феоктистов К.П | |||

| Космические аппараты | |||

| - М.: Военное изд-во, 1983, с | |||

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2002-11-20—Публикация

2000-06-05—Подача