Изобретение относится к области обогащения руд гравитационными методами, а именно к устройствам для разделения материалов по плотности в центробежном поле, и может найти применение в горной, химической промышленности и промышленности строительных материалов.

Известны способы центробежного обогащения минеральных смесей, использующие для дополнительной сегрегации разделяемых частиц наложение различных видов колебаний (вибрационных, гирационных и т.п.). Так, известен центробежный концентратор по патенту РФ 2129047, В 03 В 5/32, опубл. в БИ 11, 1999 г. , включающий рабочий орган в виде чаши, приводимой во вращение с возможностью отклонения оси вращения от вертикали через ведомую часть гибкого элемента механизма привода, и ограничитель угла наклона чаши, взаимоконтактирующие поверхности которых выполнены с различным профилем. Гибкий элемент в нем выполнен с возможностью смещения его ведомой части одновременно в горизонтальной и вертикальной плоскостях. Максимальное смещение ведомой части в горизонтальной плоскости равно разнице между диаметрами взаимоконтактирующих поверхностей, профили которых выполнены с возможностью обеспечения самоустановки чаши из начального режима вращения под углом к вертикали в рабочий режим планетарного вертикального или близкого к вертикальному вращения.

Недостатками известного центробежного концентратора являются сложность конструкции, связанная с необходимостью производить выгрузку тяжелой фракции через отверстия в днище чаши, и, как следствие, его механическая ненадежность. Из-за этого подобные конструкции не смогли найти широкого распространения при создании аппаратов промышленной производительности. Кроме того, их применение ограничивает необходимость обеспечивать подачу стабильного (по содержанию твердого в пульпе) питания в процессе работы концентратора и необходимость достаточно частой выгрузки тяжелой фракции, особенно при обогащении материалов с высоким удельным весом или большой долей тяжелой фракции.

Известны также аппараты, использующие для усиления сегрегации частиц в канавках вращающейся чаши орошение обогащаемого материала водой изнутри чаши через специальные средства. Так, известно устройство для гравитационного разделения тонкозернистых материалов по патенту РФ 2101088, В 02 С 23/00, опубл. в БИ 1, 1998 г., включающее установленную с возможностью вращения вокруг вертикальной оси конусную чашу с кольцевыми нарифлениями на внутренней поверхности, между которыми размещены рыхлители в виде стержней, и приспособления для подачи в чашу питания и выгрузки легкой и тяжелой фракций. Рыхлители в нем выполнены полыми и закреплены горизонтально на трубах для подачи смывной воды по ходу вращения чаши, неподвижно расположенных внутри чаши параллельно образующей нарифлений. Приспособление для выгрузки тяжелой фракции выполнено в виде ложного дна V-образной формы.

Основным недостатком таких аппаратов является неэффективность их работы, связанная с необходимостью достаточно частой разгрузки тяжелой фракции, что приводит к получению невысоких степеней концентрации за один цикл обогащения. При обогащении материалов, содержащих драгоценные металлы, необходимо обеспечивать за цикл обогащения степени концентрации до 10000-100000, чего данные аппараты обеспечить не могут. Недостатком является и сложность конструкции, связанная с необходимостью производить выгрузку тяжелой фракции через отверстия в днище конусной чаши. Кроме того, для получения высоких технологических показателей эти аппараты требуют также подачи стабильного (по содержанию твердого в пульпе) питания в течение его работы.

Наиболее близким к заявляемому техническому решению по совокупности существенных признаков является центробежный сепаратор по патенту США 4608040, В 04 В 11/00, опубл. в 1986 г. в бюллетене "Official Gazette", V. 1069, 4, включающий центрифугирующую корзину, образованную основанием и периферийной боковой стенкой. На внутренней поверхности этой стенки выполнено несколько разнесенных в осевом направлении выступающих внутрь элементов, идущих вдоль всей окружности стенки. Кроме того, в этой стенке выполнено несколько сквозных отверстий, расположенных между соседними круговыми выступающими элементами на стенке и разнесенных по углу друг относительно друга. Центрифугирующая корзина установлена на устройстве, обеспечивающем ее вращение вокруг вертикальной оси. Подача сепарируемых материалов в корзину осуществляется таким образом, чтобы во время ее вращения материалы перемещались вдоль периферийной стенки с последующей выгрузкой легкой фракции через верхнее открытое отверстие стенки. Текучая среда подается к наружной поверхности периферийной стенки, проходит через указанные отверстия в стенке и смешивается с сепарируемыми материалами на участках между выступающими внутрь элементами на стенке. Оси отверстий, выполненных в периферийной стенке, расположены под углом к осевой плоскости. Текучая среда подается и тяжелая фракция удаляется через коаксиально установленные трубы со стороны днища сепаратора.

Инжекция текучей среды через отверстия между выступающими элементами центрифугирующей корзины создает благоприятные условия для сегрегации обогащаемого материала по удельному весу, что позволяет достигать требуемой степени концентрации при обогащении руд. Достоинством таких сепараторов является также возможность обогащения руд, имеющих широкий диапазон содержания твердого в обогащаемом материале.

Однако такие сепараторы имеют недостатки, ограничивающие их практическое применение. Основной их недостаток состоит в сложной системе разгрузки тяжелой фракции через отверстия в днище центрифугирующей корзины, что требует тщательной гидроизоляции подшипникового узла, а следовательно, приводит к усложнению конструкции и удорожанию сепараторов. При обогащении материалов с повышенным количеством тяжелых минералов (с высоким удельным весом) показатели обогащения (степень концентрации, полнота извлечения) и производительность сепараторов снижаются за счет уплотнения материала в пространстве между выступающими элементами центрифугирующей корзины и снижения эффекта разрыхления при инжекции текучей среды. Так, при доводке удельно-тяжелых концентратов, содержащих, помимо золота, минералы цветных металлов, металлический скрап и крупные частицы пустой породы, происходит уплотнение материала в пространстве между выступающими элементами до такой степени, что прекращается разрыхление "постели" (слоя частиц). Это приводит к "зарастанию" и переполнению центрифугирующей корзины вплоть до износа трубы, подающей питание в сепаратор. Поэтому необходимо периодически останавливать сепаратор и очищать центрифугирующую корзину. Эффективность обогащения и надежность работы при этом резко падают. Кроме того, при вертикальном расположении центрифугирующей корзины затруднен доступ к узлам и деталям сепаратора, требующим периодического технического обслуживания.

Технической задачей предлагаемого решения является повышение эффективности и производительности процесса обогащения руд за счет усиления эффекта сегрегации разделяемых частиц и повышение надежности работы за счет упрощения конструкции аппарата. Другие преимущества заявляемого центробежного концентратора ясны из его описания.

Поставленная задача достигается тем, что в центробежном концентраторе, содержащем установленный с возможностью вращения ротор, связанный с размещенной в его полости чашей, имеющей конусную внутреннюю поверхность с углублениями и отверстиями для инжекции жидкости в углубления от устройства ее подачи через полый вал ротора и полость между стенками ротора и чаши, устройство для загрузки обогащаемого материала в чашу, переливной борт которой приспособлен для выгрузки легкой фракции, согласно техническому решению ось вращения ротора с чашей занимает в нем по отношению к горизонтали одно из положений в пределах: от наклона под углом 10o, когда ротор с чашей приподняты над горизонталью, до наклона под углом 45o, когда они опущены ниже горизонтали. При этом под переливным бортом чаши установлен патрубок для выгрузки тяжелой и легкой фракций с возможностью поворота в соответствующее положение разгрузки.

Размещение оси вращения ротора с чашей по отношению к горизонтали в одном из указанных положений оказывает благоприятное воздействие на частицу в центробежном поле, так как при этом происходит наложение периодической силы, обусловленной направлением (вектором) силы тяжести, на частицы обогащаемого материала с частотой вращения ротора. В результате возникает дополнительная вибрация частиц, которая вызывает дополнительное разрыхление "постели". При этом эффект сегрегации разделяемых частиц усиливается, повышая технологические показатели качества процесса обогащения материалов (степень концентрации и полноту извлечения) и его производительность и исключая "зарастание" чаши. При эксплуатации центробежных концентраторов указанной конструкции не происходит переполнения чаши, так как даже при прекращении подачи жидкости (воды), которая разрыхляет "постель" (в промышленных условиях ситуация довольно частая) для транспортирования легкой фракции достаточно воды, поступающей с обогащаемым материалом при загрузке. В итоге повышается эффективность и надежность работы.

В пределах указанных положений оси вращения ротора с чашей показатели качества процесса обогащения и его производительность сохраняются практически стабильными и близкими к показателям при горизонтальном положении, которое является оптимальным. За пределами указанных положений эффективность работы аппаратов снижается. Так, при наклоне оси вращения ротора с чашей под углом больше 10o над горизонталью образующая конуса внутренней поверхности чаши приближается к горизонтали, что затрудняет смыв тяжелой фракции из углублений чаши. При опускании ее ниже горизонтали на угол больше 45o усложняется загрузка обогащаемого материала, то есть требуется усложнение конструкции. В обоих случаях эффект сегрегации ослабевает.

Кроме того, при указанных положениях оси вращения ротора с чашей упрощается разгрузка тяжелой фракции, так как она производится через переливной борт чаши самотеком. При этом упрощается гидроизоляция подшипникового узла, так как он находится вне зоны досягаемости жидкости (в прототипе - под ротором, наполненным текучей средой), и не требуется сооружение разгрузочного узла для выгрузки тяжелой фракции и его сопряжение с корпусом аппарата. В результате упрощается конструкция и улучшаются условия эксплуатации привода, а следовательно, повышается надежность работы аппарата и снижается его стоимость. При этом также облегчен доступ к узлам и деталям аппарата, требующим периодического технического обслуживания.

Установка под переливным бортом чаши патрубка для выгрузки тяжелой и легкой фракций с возможностью поворота в соответствующее положение разгрузки позволяет производить разгрузку аппарата автоматически непосредственно в зоны сбора легкой и тяжелой фракций, что повышает эффективность работы и производительность аппарата.

Преимуществом заявляемого аппарата является также возможность уменьшить конусность внутренней поверхности чаши по сравнению с центрифугирующей корзиной у прототипа, где для удаления легкой фракции самотеком через ее край требуется угол наклона конуса не меньше 15-18o. В предлагаемой конструкции достаточно угла наклона конуса 3-12o, что снижает затраты на изготовление чаши при сохранении показателей качества обогащения.

Целесообразно углубления на внутренней поверхности чаши образовывать кольцевыми нарифлениями.

Такое исполнение внутренней поверхности чаши наиболее технологично, а потому обеспечивает эффективность работы аппарата наиболее простым способом.

Сущность технического решения поясняется примером конкретного исполнения и чертежами, где на:

- фиг. 1 схематично показаны силы, действующие на частицу в центробежном концентраторе с вертикальной осью вращения ротора с чашей;

- фиг. 2 - схематично показаны силы, действующие на частицу при горизонтальной оси вращения ротора с чашей;

- фиг. 3 - общий вид центробежного концентратора с частичным продольным разрезом;

- фиг. 4 - вид А на фиг. 3;

- фиг. 5 - фрагмент рабочей зоны центробежного концентратора в продольном разрезе;

В таблице даны результаты сравнительных испытаний заявляемого концентратора и концентратора Knelson.

Центробежный концентратор (фиг. 3, 4) содержит ротор 1, который связан с чашей 2, размещенной в его полости и имеющей конусную внутреннюю поверхность с нарифлениями 3 и отверстиями 4 (фиг. 5) для инжекции жидкости в углубления 5 между нарифлениями 3. Последние выполнены, например, кольцевыми и аксиально разнесены в чаше 2. Углубления 5 могут быть также образованы на внутренней поверхности чаши 2 по спирали или иным образом (на фиг. не показано). Выполнение углублений 5 зависит от концентрации и удельного веса тяжелой фракции и определяется производственной необходимостью. Ротор 1 имеет полый вал 6, соединенный с устройством 7 подачи жидкости в полость 8 между стенками ротора 1 и чаши 2. Полый вал 6 ротора 1, закрепленный в блоке 9 подшипников, соединен с приводом, включающим электродвигатель 10 и клиноременную передачу 11. Электродвигатель 10 и корпус 12 закреплены на раме 13. В корпусе 12 имеется технологический люк 14 (фиг.4) для обслуживания центробежного концентратора. Ось вращения ротора 1 с чашей 2 занимает по отношению к горизонтали одно из положений в пределах: от наклона под углом 10o, когда ротор 1 с чашей 2 приподняты над горизонталью, до наклона под углом 45o, когда они опущены ниже горизонтали. Устройство для загрузки обогащаемого материала (поз. не обозначено) состоит из подающей трубы 15 и разгонной воронки 16, размещенной на днище чаши 2. Под переливным бортом (поз. не обозначен) чаши 2 установлен патрубок 17 для выгрузки тяжелой и легкой фракций (фиг. 4) с возможностью поворота в соответствующее положение разгрузки при помощи поворотного приспособления 18. В качестве жидкости, подаваемой в углубления 5 между нарифлениями 3, проще всего использовать воду.

Принцип работы предлагаемого центробежного концентратора рассмотрим в сравнении с аппаратом, имеющим вертикальную ось вращения ротора 1 с чашей 2.

При центробежном обогащении в указанных аппаратах на частицы обрабатываемого материала действуют следующие силы (фиг. 1):

Fцб = ρтω2Vтr;

Fцc = ρω2Vтr;

Fгд = ψρd2v

G′ = ρVтg;

G = ρтVтg,

где Fцб - центробежная сила;

ρт- плотность твердых частиц;

ω - угловая скорость вращения потока жидкости;

Vт - объем частицы;

r - радиус вращения;

Fцс - центростремительная сила;

ρ - плотность жидкости;

Fгд - гидродинамическая сила - сила сопротивления, действующая на частицу при обтекании;

ψ - коэффициент сопротивления;

d - диаметр частицы;

Vт - скорость перемещения частицы относительно жидкости;

G' - сила Архимеда;

g - ускорение свободного падения;

G - сила тяжести.

Рассмотрим баланс сил, действующих на частицу в центробежном поле. При рассмотрении будем иметь в виду, что применительно к случаю центробежного обогащения ρт>ρ. Учитывая то, что действия пар сил Fцб и Fцс, а также G и G' имеют противоположное направление, будем оперировать равнодействующими силами:

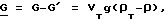

где  равнодействующая центробежной и центростремительной сил;

равнодействующая центробежной и центростремительной сил; равнодействующая сил тяжести и Архимеда.

равнодействующая сил тяжести и Архимеда.

При этом  не оказывает значимого влияния на данный процесс, так как она действует в плоскости, перпендикулярной плоскости действия основных сил.

не оказывает значимого влияния на данный процесс, так как она действует в плоскости, перпендикулярной плоскости действия основных сил.

Результирующая сила F, действующая на отдельно взятую частицу, будет равна:

Условием осаждения частиц тяжелой фракции (у стенок углублений 5 между нарифлениями 3 чаши 2) является превышение  над Fгд, направленной от стенки к оси вращения, то есть F > 0. При накоплении в углублениях 5 чаши 2 удельно-тяжелых частиц действие Fгд ослабевает, что приводит к ухудшению разрыхления "постели" и прекращению проникновения частиц в зону осаждения. Режим работы таких аппаратов подбирают таким, чтобы для тяжелой фракции соблюдалось указанное условие F > 0, а для легкой - F <0, когда она удаляется по внутренней поверхности чаши 2.

над Fгд, направленной от стенки к оси вращения, то есть F > 0. При накоплении в углублениях 5 чаши 2 удельно-тяжелых частиц действие Fгд ослабевает, что приводит к ухудшению разрыхления "постели" и прекращению проникновения частиц в зону осаждения. Режим работы таких аппаратов подбирают таким, чтобы для тяжелой фракции соблюдалось указанное условие F > 0, а для легкой - F <0, когда она удаляется по внутренней поверхности чаши 2.

В предложенном техническом решении ось вращения ротора 1 с чашей 2 занимает по отношению к горизонтали одно из указанных выше положений, в пределах которых сохраняется эффективность процесса обогащения. Рассмотрим действие сил на примере горизонтального положения ротора 1 с чашей 2 (фиг. 2).

Учитывая, что действие гидродинамической силы Fгд во всех точках направлено от стенки внутрь чаши 2, то есть на вытеснение частицы из углубления 5, результирующая сила F в этом случае будет равна:

где t - время.

Очевидно, что sinωt с частотой вращения чаши 2 будет принимать значения от + 1 до - 1, и тогда результирующая сила F будет периодически изменяться во времени.

Таким образом, результирующая сила F, действующая на частицу и обеспечивающая проникновение ее в зону осаждения тяжелой фракции, дополняется действием периодической силы, обусловленной равнодействующей  сил тяжести и Архимеда, с частотой вращения ротора 1 с чашей 2.

сил тяжести и Архимеда, с частотой вращения ротора 1 с чашей 2.

В углублениях 5 уплотненный материал находится под воздействием струй воды, подаваемой через отверстия 4 в дне углублений 5. Сила воздействия воды приводит материал, находящийся в углублениях 5, в состояние "кипения", когда действие Fгд компенсирует действие  и приводит частицы в некоторое неустойчивое "взвешенное" состояние. Для определенной доли частиц (соответствующих размеров и удельного веса) равнодействующая центробежной и центростремительной сил

и приводит частицы в некоторое неустойчивое "взвешенное" состояние. Для определенной доли частиц (соответствующих размеров и удельного веса) равнодействующая центробежной и центростремительной сил  и гидродинамической силы Fгд будет равна 0, а воздействие

и гидродинамической силы Fгд будет равна 0, а воздействие  будет приводить частицы к колебаниям (вибрации), способствующим дополнительному разрыхлению "постели". В этом случае изменение направления (вектора) действия периодической силы, обусловленной

будет приводить частицы к колебаниям (вибрации), способствующим дополнительному разрыхлению "постели". В этом случае изменение направления (вектора) действия периодической силы, обусловленной  приобретает существенное значение для разделения частиц различного удельного веса.

приобретает существенное значение для разделения частиц различного удельного веса.

Изменение направления действия периодической силы, обусловленной  в зависимости от конструктивных размеров и производительности аппаратов происходит с частотой 10-30 Гц (частотой вращения ротора 1 с чашей 2). Эффект дополнительного разрыхления постели максимально выражен при горизонтальном положении оси вращения ротора 1 с чашей 2 и ослабевает по мере отклонения ее от горизонтали, оставаясь в указанных пределах угла наклона близким к эффекту при горизонтальном положении. При расширении указанных пределов эффект сегрегации уменьшается.

в зависимости от конструктивных размеров и производительности аппаратов происходит с частотой 10-30 Гц (частотой вращения ротора 1 с чашей 2). Эффект дополнительного разрыхления постели максимально выражен при горизонтальном положении оси вращения ротора 1 с чашей 2 и ослабевает по мере отклонения ее от горизонтали, оставаясь в указанных пределах угла наклона близким к эффекту при горизонтальном положении. При расширении указанных пределов эффект сегрегации уменьшается.

Центробежный концентратор работает следующим образом.

Обогащаемый материал, содержащий тяжелую и легкую фракции (частицы минералов) и подлежащий обогащению, подают в разгонную воронку 16 (фиг. 3) через подающую трубу 15 устройства для загрузки обогащаемого материала, и далее он попадает во вращающуюся от электродвигателя 10 чашу 2. Одновременно подают воду устройством 7 подачи жидкости через полый вал 6 ротора 1 в полость 8 между стенками ротора 1 и чаши 2 и далее - через отверстия 4 (фиг. 5) в дне углублений 5 между нарифлениями 3. Под действием центробежной силы, возникающей при вращении ротора 1 с чашей 2, материал отбрасывается к стенкам чаши 2 и попадает в зону, где образуется так называемый "псевдоожиженный" ("кипящий") слой материала, в котором происходит сегрегация частиц. При этом тяжелые частицы (с большей плотностью) продвигаются к стенке чаши 2 и оседают в углублениях 5 между нарифлениями 3, а легкие частицы (с меньшей плотностью) продвигаются к внутренней поверхности чаши 2 и транспортируются водой к переливному борту чаши 2. После этого легкие частицы (легкая фракция) удаляются самотеком через переливной борт чаши 2 непосредственно в патрубок 17 (Фиг.4), который установлен в положение для разгрузки легкой фракции. После окончания цикла накопления тяжелой фракции (концентрата) прекращается подача обогащаемого материала. После прекращения подачи обогащаемого материала патрубок 17 переводят с помощью поворотного приспособления 18 в положение для выгрузки тяжелой фракции и прекращают вращение ротора 1 с чашей 2. При замедлении вращения последней происходит вымывание тяжелой фракции за счет инжекции воды в углубления 5 между нарифлениями 3, после чего патрубок 17 переводят в обратное положение и цикл работы аппарата повторяют.

Техническое обслуживание аппарата производят через технологический люк 14, находящийся в доступной для оператора зоне.

Результаты испытаний заявляемого концентратора в сравнении с концентратором Knelson приведены в таблице. При обогащении материала, содержащего, помимо золота, большое количество минералов с высоким удельным весом, при равнозначных показателях извлечения качество концентратов, полученных при использовании заявляемого концентратора, выше в 5,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный концентратор | 2021 |

|

RU2763488C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР КАМЕРНОГО ТИПА | 2017 |

|

RU2668616C1 |

| Центробежный концентратор | 2022 |

|

RU2778769C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР | 2014 |

|

RU2579160C1 |

| Центробежный концентратор | 2023 |

|

RU2811860C1 |

| Способ извлечения металлической ртути из ртутьсодержащих отходов | 2015 |

|

RU2606376C1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ СМЕСЕЙ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2049561C1 |

| ЦЕНТРОБЕЖНО-ВИБРАЦИОННЫЙ КОНЦЕНТРАТОР | 2006 |

|

RU2321460C1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 2002 |

|

RU2205697C1 |

| УСТРОЙСТВО ДЛЯ ГРАВИТАЦИОННОГО РАЗДЕЛЕНИЯ ТОНКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2213621C1 |

Изобретение может использоваться для обогащения материалов, например руд, в горной, химической промышленности и промышленности строительных материалов. Центробежный концентратор содержит установленный с возможностью вращения ротор, связанный с размещенной в его полости чашей, имеющей конусную внутреннюю поверхность с углублениями и отверстиями для инжекции жидкости в углубления от устройства ее подачи через полый вал ротора и полость между стенками ротора и чаши, устройство для загрузки обогащаемого материала в чашу, переливной борт которой приспособлен для выгрузки легкой фракции. Ось вращения ротора с чашей занимает в нем по отношению к горизонтали одно из положений в пределах от наклона под углом 10o, когда ротор с чашей приподняты над горизонталью, до наклона под углом 45o, когда они опущены ниже горизонтали, при этом под переливным бортом чаши установлен патрубок для выгрузки тяжелой и легкой фракций с возможностью поворота в соответствующее положение разгрузки. Углубления на внутренней поверхности чаши могут быть образованы кольцевыми нарифлениями. Технический результат - повышение эффективности и производительности процесса обогащения за счет усиления эффекта сегрегации разделяемых частиц и повышение надежности работы за счет упрощения конструкции аппарата. 1 з.п.ф-лы, 5 ил., 1 табл.

| US 4846781 A, 11.07.1989 | |||

| Пробопромывочная машина | 1961 |

|

SU142226A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1996 |

|

RU2094122C1 |

| ГИДРАВЛИЧЕСКОЕ ПРОМЫВОЧНОЕ УСТРОЙСТВО | 1993 |

|

RU2066566C1 |

| US 4799920 A, 24.06.1989 | |||

| US 4522711 A, 11.06.1985 | |||

| ЛОПАТИН А.Г | |||

| Центробежное обогащение руд и песков | |||

| - М.: Недра, 1987, с.173-175 и 184. | |||

Авторы

Даты

2003-01-10—Публикация

2001-03-21—Подача