Изобретение относится к горному делу и может быть использовано при разработке нефтяных и газовых месторождений, разработке месторождений различных металлов (урана, меди, золота, и др.) методом подземного выщелачивания и в ряде других случаев системного вскрытия подземных горизонтов буровыми скважинами.

Известен способ захоронения жидких отходов через скважины, вскрывающие мощные толщи слабопроницаемых и слоистых пород, с закачкой в них образованной пульпообразной смеси посредством гидроразрыва пласта (ГРП) (см. "Гидрогеологические исследования для захоронения промышленных сточных вод в глубокие водоносные горизонты". Антоненко К.И. и др. Москва, Недра, 1976, с. 14).

Основными недостатками этого способа являются малые объемы закачки отходов, ограниченные временем затвердения цемента, необходимость проведения закачек только в слабопроницаемые горизонты большой мощности, излишне тонкая дисперсия твердого в жидкости и др.

Наиболее близким аналогом является способ глубинного захоронения отработанного бурового раствора и бурового шлама при разработке месторождений скважинными системами "Успешный опыт закачки отработанного бурового раствора и бурового шлама в скважину", "Защита от коррозии и охрана окружающей среды", 1997, 3, с. 29-30). По этому способу закачка пульпообразных буровых отходов - отработанного бурового раствора и бурового шлама, подготовленных к захоронению, ведется в кольцевое межтрубное пространство скважины в виде пульпы довольно высокой плотности - 1500 кг/м3 (отношение жидкого к твердому Ж:Т=1:1) и в количестве, превышающем объем отходов, возникших при сооружении одной скважины, и их изоляцию от ствола скважины.

К основным недостаткам этого способа относятся: неравномерность подачи отходов по скважинам, приводящая к неравномерному внутреннему напряжению подземного массива и неравномерной деформации поверхности земли; дополнительная опасность возникновения аварийных ситуаций в связи с возможностью смятия обсадных колонн внешним давлением; сложность оснащения технологических скважин, в частности, заколонными пакерами; повышенные требования к режиму ведения закачки отходов; повышенные требования к качеству подготовки отходов к захоронению, в частности, к размеру частиц измельчаемого шлама, которые не должны превышать 0,3 мм.

Задачей изобретении является повышение эффективности процесса захоронения отходов с устранением указанных выше недостатков.

Указанная задача решается тем, что в способе захоронения пульпообразных буровых отходов при разработке месторождений скважинными системами, включающем подготовку отходов к захоронению, закачку их в скважину и их изоляцию от ствола скважины, захоронение ведут рассредоточенно по скважинам и равномерно по площади месторождения, дополнительно осуществляют гидроразрыв пласта в скважинах и подачу отходов в образованные трещины. Причем гидроразрыв ведут в открытом стволе скважины в подбашмачной зоне обсадных труб после вскрытия этих зон бурением, гидроразрыв ведут с использованием пульпопроводящей колонны труб, опущенной до зоны гидроразрыва пласта, в качестве пульпопроводящей колонны используют бурильные трубы и закачку указанных отходов ведут через буровой наконечник, низ пульпопроводящей колонны оборудуют пескоструйными насадками и гидроразрыв проводят после образования при помощи этих насадок полости размыва в пласте.

Одним из вариантов выполнения этого технического решения - вторым отличительным признаком является проведение гидроразрывов в открытом стволе скважины в подбашмачной зоне обсадных труб после вскрытия этих зон бурением.

Третьим отличительным признаком изобретения является проведение операции гидроразрыва и последующей закачки с использованием пульпопроводящего трубопровода, опущенного до зоны гидроразрыва пласта.

Четвертым отличительным признаком является использование в качестве пульпопроводящего трубопровода бурового става, проведение гидроразрыва пласта (ГРП) и закачки отходов через бурильные трубы и буровой наконечник.

Пятым и шестым отличиями являются соответственно такие, согласно которым гидроразрыв и закачку отходов проводят после пескоструйного вскрытия пласта, а в качестве жидкости для пескоструйного вскрытия используют пульпу, предназначенную для захоронения.

К седьмому и восьмому отличиям относится соответственно то, что буровые отходы нефтяных и газовых месторождений удаляют в трещины ГРП, располагаемые ниже нефтяных и газовых залежей, и при этом подачу пульпы ведут в ожиженном состоянии.

К девятому отличию относится то, что буровые отходы месторождений, предназначенных для отработки методом подземного выщелачивания, используют для создания непроницаемых завес вокруг залежей полезных ископаемых этих месторождений в качестве наполнителей этих завес.

Применение перечисленных операций обуславливает устранение не только недостатков прототипа, но и определяет появление ряда новых положительных свойств, отсутствующих как у прототипа, так и у аналогов. К основным из этих свойств относятся следующие.

Проведение захоронения отходов рассредоточено по скважинам и равномерно по площади их расположения имеет следующие достоинства:

устраняет опасность появления резких механических деформаций в подземной среде земли, которые при чрезмерной закачке отходов в ограниченное число скважин из их системы могут выразиться в виде разрывных нарушений, недопустимо больших наклонах земной поверхности, сейсмических колебаниях и других нежелательных в хозяйственной деятельности явлений;

определяет возможность упорядочивания процесса захоронения отходов путем введения в технологическую схему сооружения скважины и цикла подачи в нее отходов в объеме, соответствующем образованным от этой же скважины. При таком подходе устраняются перевозки отходов и затрат на это к местам их централизованной утилизации или захоронения;

при вскрытии месторождений наклонными скважинами, когда на одной площадке проводится бурение нескольких и даже нескольких десятков скважин, появляется возможность существенного сокращения объема шламоприемника, занимающего большую часть площадки, и соответствующих затрат на сооружение площадки;

в связи с рассредоточением отходов по площади, занимаемой месторождением, происходит увеличение емкости подземной среды для приема дополнительных объемов отходов на захоронение в пределах данной площади, например, не утилизированных отходов от раннее пробуренных скважин на других площадях месторождения, отходов, возникающих при освоении и чистках скважин, загрязненных проливами нефти или продуктивными растворами грунта при геотехнологических методах добычи полезных ископаемых и др.;

относительно малые объемы закачки пульпообразных растворов в скважину позволяют снизить требования к качеству подготовки отходов к захоронению по максимальному размеру частиц шлама, соотношению Ж:Т и другим показателям пульпы.

Проведение гидроразрывов в открытом стволе скважины в подбашмачной зоне обсадных труб согласно второму отличительному признаку изобретения позволяет упростить относительно аналогов и прототипа и тем самым снизить затраты на подготовительные работы к ГРП, исключив из них работы по вскрытию пласта какой-либо перфорацией, изоляцию подбашмачной зоны пород цементированием с использованием сложной и трудно выполнимой технологии тампонажа затрубного пространства. Кроме того, такой подход к захоронению отходов позволяет отказаться от необходимости накопления отходов в полном объеме и избавляться от них по мере их возникновения.

Проведение гидроразрыва пласта и последующей закачки пульпообразных отходов согласно 3 и 4 отличиям через пульпопроводящую колонну, в качестве которой используют бурильные трубы, снабженные буровым наконечником (коронками, шарошечным долотом и др.), позволяет сократить затраты энергии, времени за счет того, что гидроразрыв и последующую закачку отходов проводят сразу после вскрытия интервала гидроразрыва, не поднимая всей колонны. Помимо этого, в случае аварийной ситуации - остановки насоса, резкого запредельного повышения давления разрыва или закачки позволяет произвести промывку ствола скважины и поднять буровой став на поверхность.

Согласно пятому и шестому отличиям снабжение бурового става пескоструйным перфоратором (АП-6 и др.) позволяет не только вскрыть интервал гидроразрыва и захоронения предварительным врубом - полостью в пласте, что контролирует процесс развития направленной трещины, как горизонтальной, так и вертикальной, но также сократить затраты (времени, энергии) и повысить безопасность проведения работ. В качестве жидкости разрыва используют пульпу, предназначенную для захоронения. Необходимые свойства такой жидкости (вязкость, пластичность, статичность, динамическое напряжение сдвига - СНС, ДНС) и др. легко регулируются приборами и технологией, применяемой на буровой скважине. Поскольку пульпа состоит из бурового раствора и шлама выбуренных пород, проходимых скважиной, ее абразивные свойства позволяют вскрывать интервал захоронения пескоструйной перфорацией. Общие свойства пульпы - ее фильтруемость, плотностные и др. свойства позволяют применять ее затем в качестве жидкости разрыва и захоронить в недрах.

Согласно седьмому и восьмому отличию удаление буровых отходов нефтяных и газовых месторождений в пласты, расположенные ниже нефтяных и газовых залежей, в ожиженном состоянии позволяет не только производить их захоронение, но также за счет отфильтрования жидкой фазы пульпы поддерживать повышенное пластовое давление под продуктивной залежью и вытеснять углеводороды из продуктивного пласта. Кроме того, затвердевшая часть отходов в пласте создает непроницаемый экран против конуса подошвенной воды, что важно для нормальной эксплуатации добычной скважины.

Одним из преимуществ предлагаемого способа захоронения буровых отходов, определяемых согласно девятому отличию, является то, что как состав этих отходов (отработанный буровой раствор и шлам выбуренных пород), так и их технологические, физико-механические и гидравлические свойства, позволяют создавать на контактах (границах) залежей полезных ископаемых, а также самой зоны захоронения непроницаемые ("механические") завесы. Особенно это важно при отработке месторождений скважинными технологическими системами, методом подземного выщелачивания, например, месторождений урана, меди, золота и др. полезных ископаемых. Наличие таких завес предотвращает растекание продуктивных растворов за границы залежей и ограничивает их разубоживание пластовыми водами.

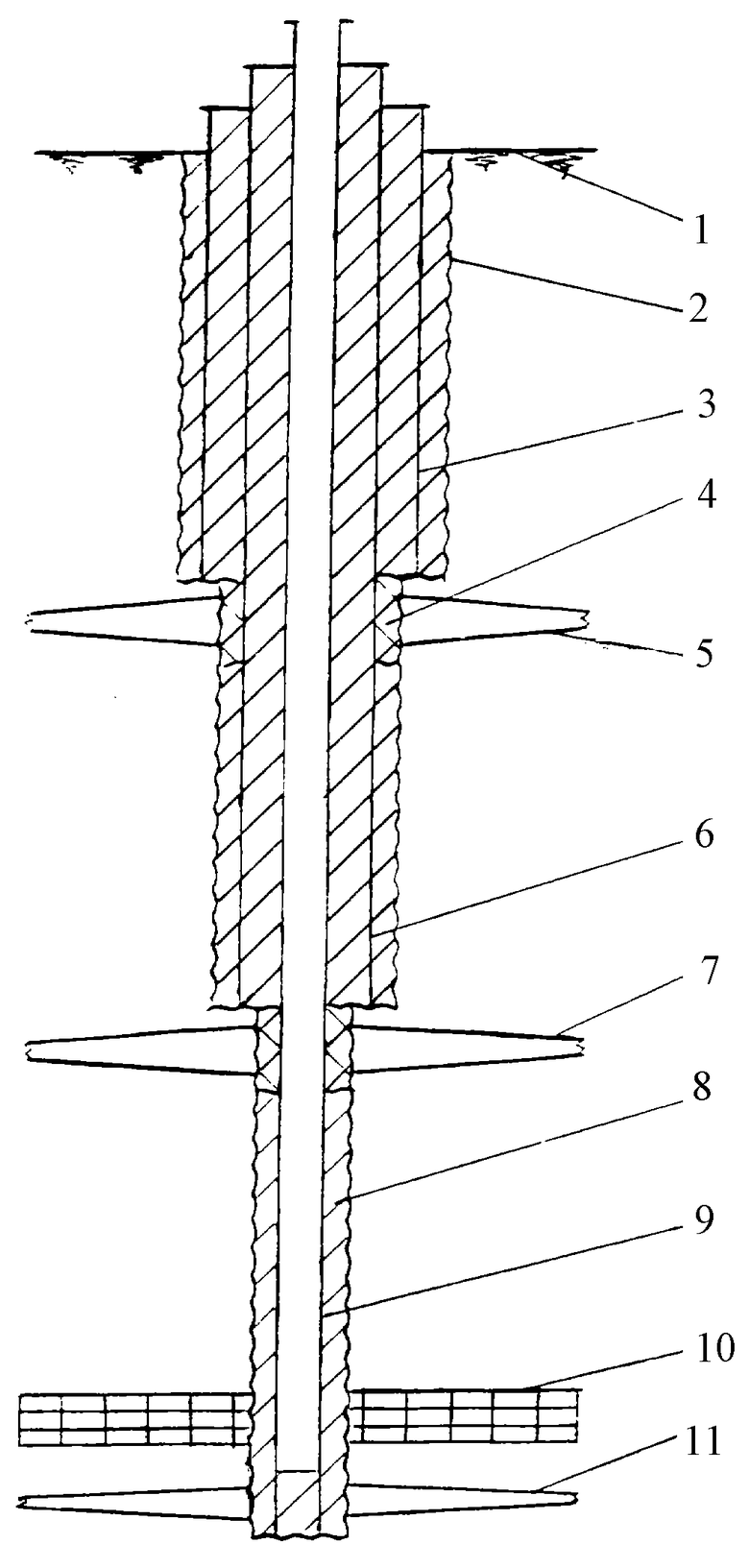

Изобретение поясняется чертежом, где изображено примерное расположение трещин ГРП с заключенными в них отходами при трехколонной конструкции скважины. На этом чертеже видно: поверхность земли 1; стенки скважины 2; первая обсадная колонна труб 3; подбашмачные зоны обсадных колонн 4; трещина ГРП в верхней части интервала пород, вскрытых скважиной 5; вторая обсадная колонна 6; трещина ГРП в средней части скважины 7; цементный камень 8, образованный при заполнении цементным раствором затрубного и межтрубного пространства скважины; третья обсадная (эксплуатационная) колонна 9; залежь полезного ископаемого (нефти, газа, урана и др.) 10; трещина ГРП в продуктивной зоне пород 11.

Выполнение способа захоронения буровых отходов поясняется следующим примером.

Известно месторождение нефти, залежи которой находятся на глубине около 3000 м. По всей этой глубине распространены песчано-глинистые породы. Месторождение вскрывается скважинами, расположенными по квадратной сети 500х500 м. Скважины имеют трехколонную конструкцию, не считая кондуктора и направляющей колонны, при этом нижние концы обсадных колонн находятся на глубинах приблизительно 1000, 2000 и 3000 м. Объем выбуренной при проходке скважины породы составляет в среднем по каждой скважине 70 куб.м. Этот объем с отработанным буровым раствором подлежит захоронению. Общий объем отходов, образованных при бурении одной скважины, составляет около 300 куб.м при соотношении Ж:Т в этом объеме, находящемся в пределах 1-3.

При наиболее полном проведении способа захоронение отходов в указанном объеме производится в каждой скважине в три трещины ГРП по схеме, представленной на чертеже. В каждую трещину подают по 100 куб.м отходов. В нижнюю трещину, расположенную ниже нефтяной залежи, они подаются разбавленные водой, т.е. в ожиженном состоянии, с увеличением их объема до 1000 куб.м.

Технология захоронения в верхние 2 трещины одинакова и состоит, в основном, из следующих операций. После обсадки скважины соответствующей колонной труб и цементации затрубного пространства вскрывают подбашмачную зону этой колонны на глубину 5-10 м. После этого, не поднимая бурового снаряда, герметизируют на устье скважины пространство между обсадной и бурильной колоннами и подают через последнюю под давлением разрыва пласта подлежащую захоронению определенную ранее порцию отходов.

Под действием этого давления происходит образование трещины ГРП и увеличение ее размеров в соответствии с объемом поданных в нее отходов. При расчетной средней толщине трещины 1,0 см и объеме поданных в нее отходов 100 куб.м радиус распространения ее составит 56,5 м. После подачи расчетной порции отходов и снижения давления на устье скважины до нулевых значений захоронение этих отходов считается завершенным и дальнейшая проходка скважины может быть продолжена.

Для ускорения процесса снижения давления и повышения надежности захоронения непосредственно после подачи отходов производят нагнетание в трещину 5-10 куб. м глинистого бурового раствора, загущенного цементом (гельцемент), который после затвердевания надежно запечатывает трещину, препятствуя возможному изливу отходов обратно в скважину.

В случае проведения ГРП в относительно крепких породах, которыми в осадочной толще могут быть хорошо сцементированные песчаники и алевролиты, и для обеспечения заданной направленности трещины после вскрытия подбашмачной зоны опускают туда колонну насосно-компрессорных труб, снабженную в нижней части пескоструйными насадками. Через эти насадки подачей через них с высокой скоростью пульпы, предназначенной для захоронения, образуют размывом в породах подбашмачной зоны ориентированную трещину (вруб) для горизонтального или вертикального ГРП.

Абразивные свойства пульпы достаточно удовлетворительны для проведения размыва, поскольку включают в себя твердые частицы выбуренных пород. Больше того, применение колонны с пескоструйными насадками предоставляет возможность отказаться от вскрытия подмашмачной зоны бурением и вскрыть место расчетного ГРП в нижней части обсадной колонны методом пескоструйной перфорации труб. Этот прием позволяет сократить время за счет спуско-подъемных операций бурильной колонны.

После пескоструйного вскрытия участка ГРП и образования в нем полости размыва, не поднимая колонны насосно-компрессорных труб, герметизируют на устье скважины пространство между ними и обсадной колонной. Затем увеличивают давление подачи пульпы во внутреннюю, пескоструйную колонну до давления разрыва пласта, образуют трещину ГРП и закачивают в нее предназначенное для захоронения количество пульпообразных отходов. После их закачки и снижения давления бурового раствора, которым производится на завершающем этапе закачки отходов их вытеснение из насосно-компрессорной колонны и из межтрубного пространства, до нулевого значения на устье скважины бурение скважины может быть продолжено в обычном режиме. При необходимости трещина может быть также запечатана цементной пробкой.

Подготовительные и основные операции по захоронению отходов в нижнюю трещину, включая как подготовку самой пульпы и операции по вскрытию участка ГРП в скважине, так и его проведение, остаются в основном такими же, как для захоронения в верхние трещины. Разница в подготовке пульпы заключается в проведении более тщательного измельчения бурового шлама при наличии в нем частиц и комков более 2 мм и разбавлении пульпы водой непосредственно перед ее подачей в трещину ГРП. Измельчение бурового шлама может быть выполнено с использованием мельниц, применяемых в горнорудном производстве, или при помощи центробежных насосов с армированной крыльчаткой. Кроме того, запечатывание трещины ГРП и участка его проведения в скважине твердеющим раствором является для нижней трещины обязательным для исключения риска попадания в скважину через ослабленную ГРП зону подошвенных вод при отработке залежи.

После захоронения отходов в нижнюю трещину вскрывают залежь через обсадные трубы и ведут добычу из нее нефти известными и применяемыми на данном месторождении способами.

Закачка в эту трещину ожиженных отходов обеспечивает достижение двух сопутствующих положительных эффектов. Это образование искусственного непроницаемого прослоя непосредственно под залежью на расстоянии от нее 5-10 м и повышение гидростатического давления в самой залежи. Непроницаемость прослоя обуславливается наличием в отходах преимущественно глинистых частиц как от выбуренной породы, так и от бурового раствора. Такой прослой препятствует образованию конуса подошвенной воды при эксплуатации скважины и ее преждевременному обводнению.

Повышение гидростатического давления в залежи обуславливается отфильтрацией содержащейся в отходах воды из трещины ГРП. При мощности залежи 20 м отфильтровавшаяся из трещины вода позволяет увеличить в ней давление в ячейке, приходящееся на добычную скважину, приблизительно на 15 атм, что способствует сокращению затрат энергии на добычу нефти. К этим положительным эффектам следует добавить еще более простую технологию закачки жидкой пульпы, относительно густой и вязкой, требующей, в частности, меньших затрат энергии на продавливание пульпы в трубах и трещине ГРП. Закачка отходов в указанных объемах ведется по краевым скважинам месторождения. В центральные скважины подают их в 4 раза больше, добавляя к собственным отходы из поверхностных хранилищ, накопивших их от ранее освоенных месторождений. Вблизи от краевых скважин в сторону центра в скважины подают в 2 раза больше отходов за счет ликвидации тех же хранилищ, достигая тем самым равномерного распределения горного давления и плавного снижения подъема поверхности земли от закачки отходов от центра месторождения к периферии.

Таким образом, применение заявленного способа захоронения буровых отходов и шламов позволило значительно снизить трудовые и денежные затраты, став составной частью сооружения эксплуатационных скважин, с одновременным оздоровлением экологической обстановки в районе осваиваемого месторождения и на прилегающих к нему территориях.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глубинного захоронения облученного графита уран-графитовых ядерных реакторов | 2016 |

|

RU2632801C1 |

| СПОСОБ ОДНОСКВАЖИННОГО ПОДЗЕМНОГО ВЫЩЕЛАЧИВАНИЯ РУДНЫХ ТЕЛ | 1994 |

|

RU2069262C1 |

| СПОСОБ СООРУЖЕНИЯ ПОДЗЕМНОГО ХРАНИЛИЩА ДЛЯ РАДИОАКТИВНЫХ ОТХОДОВ | 2012 |

|

RU2521437C2 |

| СПОСОБ ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2063077C1 |

| Способ цементирования эксплуатационных колонн в скважинах с низкими градиентами гидроразрыва пород | 1990 |

|

SU1726735A1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНЫХ ЗАЛЕЖЕЙ | 2012 |

|

RU2513895C1 |

| СПОСОБ ПОЛЕВОГО ИССЛЕДОВАНИЯ ГЕОТЕХНОЛОГИЧЕСКИХ СВОЙСТВ РУД | 1990 |

|

RU2066747C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2008 |

|

RU2375562C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПОДЗЕМНОЙ ЕМКОСТИ В СОЛЯНЫХ ПОРОДАХ | 1991 |

|

RU2049709C1 |

| СПОСОБ ДОБЫЧИ ТРУДНОИЗВЛЕКАЕМОГО ТУРОНСКОГО ГАЗА | 2020 |

|

RU2743478C1 |

Изобретение относится к горному делу и может быть использовано при разработке нефтяных и газовых месторождений, разработке месторождений различных металлов - урана, меди, золота и др. методом подземного выщелачивания и в ряде других случаев системного вскрытия подземных горизонтов буровыми скважинами. Техническим результатом является повышение эффективности процесса захоронения отходов. В способе захоронения пульпообразных буровых отходов при разработке месторождений скважинными системами, включающем подготовку отходов к захоронению, закачку их в скважину и их изоляцию от ствола скважины, захоронение ведут рассредоточенно по скважинам и равномерно по площади месторождения, дополнительно осуществляют гидроразрыв пласта в скважинах и подачу отходов в образованные трещины. Причем гидроразрыв ведут в открытом стволе скважины в подбашмачной зоне обсадных труб после вскрытия этих зон бурением, гидроразрыв ведут с использованием пульпопроводящей колонны труб, опущенной до зоны гидроразрыва пласта, в качестве пульпопроводящей колонны используют бурильные трубы и закачку указанных отходов ведут через буровой наконечник, низ пульпопроводящей колонны оборудуют пескоструйными насадками и гидроразрыв проводят после образования при помощи этих насадок полости размыва в пласте. 8 з.п. ф-лы, 1 ил.

| КРОТКОВ К.Ф | |||

| Успешный опыт закачки отработанного бурового раствора и бурового шлама в скважину | |||

| - Защита от коррозии и охрана окружающей среды, 1997, №3, с.29-30 | |||

| ИНВЕРТНАЯ МИКРОЭМУЛЬСИЯ ДЛЯ ОБРАБОТКИ НЕФТЯНЫХ ПЛАСТОВ | 1996 |

|

RU2110675C1 |

| Способ захоронения радиоактивных отходов | 1978 |

|

SU718026A3 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 1998 |

|

RU2136866C1 |

| RU 2001454 C1, 15.10.1993 | |||

| Водо-углеводородная эмульсия для извлечения остаточной нефти | 1982 |

|

SU1078034A1 |

| ТОПЛИВНАЯ СИСТЕМА ПОДВОДНОЙ ЛОДКИ | 1998 |

|

RU2127209C1 |

| US 4009755 A, 01.03.1977. | |||

Авторы

Даты

2003-01-20—Публикация

2001-02-26—Подача