Область техники, к которой относится изобретение

Настоящее изобретение относится к сепаратору для отделения газа от жидкости, который помещают в нижнюю часть скважины, предназначенной для добычи флюидов, таких как углеводороды. Сепаратор предотвращает попадание газа в эксплуатационную колонну насосно-компрессорных труб (НКТ), но допускает прохождение флюида в жидком виде. Изобретение относится также к усовершенствованным системам, содержащим забойные сепараторы для отделения газа от жидкости в различных случаях применения при добыче углеводородов, и к усовершенствованию первичной, вторичной или третичной добычи углеводородов из пласта.

Предпосылки к созданию изобретения

Процесс добычи углеводородов обычно допускает прохождение пластового газа из пласта в скважину и на поверхность вместе с жидкими углеводородами. Такая практика изначально предполагает приток больших объемов углеводородов в скважину и вверх по колонне НКТ. Многие традиционные способы добычи углеводородов основаны на том, что находящийся под давлением пластовый газ непосредственно способствует подъему добываемой жидкости на поверхность. Таким образом, в этом способе используются давление и подъемная сила пластового газа, улучшающие добычу скважины на раннем этапе. По большей части такая практика существенно снижает суммарную добычу запасов жидких углеводородов из пласта.

Сепараторы для отделения газа от жидкости используются в забое скважин для добычи нефти и газа, чтобы обеспечить поступление пластовых флюидов в жидком состоянии в колонну насосно-компрессорных труб (далее - НКТ), которая направляет жидкость на поверхность, но при этом предотвратить поступление жидких флюидов в газообразном состоянии в колонну НКТ. Сепарирующее устройство одного типа, постоянно погруженное в окружающий забойный флюид, содержит поплавковый и клапанный механизмы. Когда такое сепарирующее устройство наполнено жидкостью, открывается проход из пласта в колонну НКТ. Когда жидкость в сепарирующем устройстве вытесняется газом, поплавок всплывает благодаря его повышенной плавучести и увеличивающейся подъемной силе и клапан закрывается, предотвращая поступление флюидов в колонну НКТ.

Таким образом, описанный сепаратор содержит приводимую в действие поплавком клапанную систему, которая открывается, когда сепаратор заполнен жидкостью, и закрывается, когда жидкость вытесняется газом. Поплавковый механизм внутри сепаратора сконструирован таким образом, что обеспечивается его работа в вертикальном или по существу вертикальном положении. Когда сепаратор для отделения газа от жидкости открыт, он позволяет жидкости перетекать под действием давления из продуктивного пласта вверх через колонну НКТ, которая располагается над всасывающим или обратным клапаном, а затем жидкость поднимается на поверхность с помощью обычного насоса, приводимого в действие колонной штанг, движущейся возвратно-поступательно или вращательно (винтового типа). Другие типы забойных насосов, такие как электрические погружные насосы или гидравлические насосы (струйного типа), также могут быть использованы для подъема жидкости на поверхность после того, как жидкость будет выделена внутри колонны НКТ над уровнем сепаратора для отделения газа от жидкости.

На практике забойный сепаратор мало способствует возникновению или ускорению разделения жидкости и газа. Вместо этого сепаратор реагирует на присутствие газа или жидкости внутри устройства с помощью поплавка и позволяет только жидкости поступать внутрь колонны НКТ. Таким образом, сепаратор работает в забое скважины аналогично клапану, приводимому в действие поплавком, который обнаруживает наличие границы раздела жидкости и газа в наземном резервуаре. Сепарирующее устройство, известное на рынке под названием забойный сепаратор Коркеле, доказало свою эффективность при использовании во многих установках.

Сепаратор может быть размещен для эксплуатации в обсаженных скважинах с обсадной трубой обычного диаметра или может использоваться в открытой скважине. В обоих случаях сепаратор может быть помещен в скважину с помощью колонны НКТ. Основное преимущество забойного сепаратора Коркеле заключается в том, что он улучшает работу скважины и системы добычи пласта, позволяя проходить только жидкости, т.е., предотвращая поступление газа из пласта в колонну НКТ. Забойный сепаратор, упомянутый выше, более подробно описан в статье в журнале "World Oil" за июль 1972 г., стр. 37-42. Подробное описание этого сепаратора приведено в патенте США 3643740, выданном автору Корку Е. Келли, и который включен здесь как ссылка.

Другие известные решения описаны в патентах США 1507454 и 1757267. В патенте 1507454 описана автоматическая система управления насосом, в которой прямой шток соединен с диафрагмой и приводит в действие всасывающий клапан. В патенте 1757267 описан сепаратор для разделения газа и нефти, имеющий разделительную камеру, расположенную внутри колонны труб, и механизм для направления потока нефти по увеличенной поверхности контакта для освобождения нефти от газа.

К патентам США, автором или соавтором которых является Корк Келли, относятся патенты США 2291902; 3410217; 3324803; 3636581 и 3451477. В патенте 2291902 описан газовый якорь, имеющий поплавок, который присоединен к штоку клапана, управляющему головкой клапана. В патенте 3410217 описан сепаратор для контроля жидкости в газовых скважинах. В патенте 3324803 описано устройство для скважин газожидкостного типа, снабженное поплавковым стаканом, подсоединенным при помощи штанги. Ниже описан запорный элемент клапана, размещенный в непосредственной близости к обратному шаровому клапану. В патенте 3633581 описан полностью открывающийся газлифтный клапан, уравновешиваемый давлением. В патенте 3451477 описан усовершенствованный способ контроля газа в нефтяных скважинах. Устройство содержит поплавковый стакан с открытым верхом и клапанную колонну, включающую затвор клапана, присоединенный к верхней части штанги, в то время как нижняя часть штанги присоединена к нижней части поплавкового стакана. В патенте 3643740 описаны способ и устройство для контроля газа в нефтяных скважинах с применением поплавкового стакана с открытой верхней частью и клапанной колонны с присоединенным к верхней части штанги запорным элементом клапана. В патенте США 3971213 описан усовершенствованный пневматический штанговый насосный агрегат.

В патенте США 4308949 описан забойный сепаратор для отделения газа от жидкости, снабженный поплавковой колонной, окружающей нижнюю часть НКТ, и имеющий возможность вертикального перемещения внутри корпуса. Эксплуатационная задвижка расположена на верхней части промежуточной штанги таким образом, что поплавковая колонна и промежуточная штанга образуют песколовушку. В патенте США 3483827 описано устройство для добывающих скважин, в котором используется газосепаратор в колонне НКТ для отделения жидкости от газа перед поступлением в забойный насос. В патенте США 3724486 описано устройство для разделения жидкости и газа в скважинах с забоем, где запорный элемент клапана подвижен и упруго смонтирован на подвижном резервуаре для жидкости, сконструированном таким образом, что с целью снижения или предотвращения попадания газа в скважину жидкость накапливается в скважине над уровнем поступления газа. В патенте США 3993129 описан всасывающий клапан гидравлической части насоса, предназначенный для использования в скважинных колоннах для управления потоком флюида между внешней поверхностью НКТ и внутренней поверхностью трубной обвязки НКТ.

Известны более поздние патенты США 4474234 и 4570718. В патенте 4570234 описана скважина для добычи углеводородов, имеющая съемный предохранительный клапан, смонтированный на колонне НКТ ниже насоса. В патенте 4474718 описаны система датчиков уровня и способ управления нефтяной скважиной, в которой верхний и нижний датчики уровня управляют процессом откачивания из скважины. В патенте США 5456318 описаны насосный агрегат для флюида, имеющий расположенный в нижней части впускной клапан для флюида, через который флюид поступает внутрь корпуса устройства, плунжерный механизм, расположенный внутри корпуса с возможностью возвратно-поступательного перемещения, уплотнение которого взаимодействует с плунжерным механизмом для разделения корпуса на верхнюю и нижнюю изолированные камеры, а также отделяет корпус от колонны НКТ, и распределительные клапаны для управления потоком флюида.

В патенте США 5653286 описан забойный газосепаратор, присоединенный к нижнему концу колонны НКТ и сконструированный таким образом, что первичный поток жидкого флюида поступает в камеру внутри сепаратора. В патенте США 5655604 описаны забойный добывающий насос и система циркуляции, в которой используются клапаны, причем шаровые клапаны присоединены к выступающим штокам. В патенте США 5664628 описана усовершенствованная фильтрующая среда для использования в подземных скважинах.

Ни один из приведенных выше известных аналогов не использует в полной мере все возможности забойного сепаратора для отделения газа от жидкости. Требуются дальнейшие усовершенствования по высвобождению внутренней энергии сжатого газа внутри продуктивного пласта, способствующей отдаче требуемого углеводородного продукта из пласта в скважину, что повышает добычу. Благодаря предотвращению попадания пластового газа от забоя скважины внутрь колонны НКТ и пропусканию внутрь колонны НКТ только жидкости, скрытая потенциальная энергия и способность газа к расширению могут быть эффективно использованы для повышения отдачи жидкости из пласта по сравнению с традиционными способами. Усовершенствованный метод откачивания скапливающейся жидкости из газовых скважин может быть также использован для повышения эффективности газовых скважин. Более того, дальнейшие усовершенствования устройств для отделения газа и жидкости, способов использования сепараторов, а также конструкции и эксплуатации систем добычи углеводородов с сепараторами необходимы для повышения эффективности применения сепараторов в целях увеличения добычи углеводородов.

Недостатки перечисленных выше аналогов устранены в настоящем изобретении. Ниже описаны усовершенствованное сепарирующее устройство - забойный жидкостный инжектор - и усовершенствованные системы добычи углеводородов.

Краткое изложение сущности изобретения

Настоящее изобретение раскрывает усовершенствованный забойный жидкостный инжектор и основанные на его применении усовершенствованные системы добычи углеводородов из продуктивных пластов с применением такого инжектора.

Несколько основных принципов оказывают влияние на достижение технического результата, то есть на получение преимуществ от использования жидкостного инжектора по настоящему изобретению, в различных существующих и проектируемых скважинах и(или) системах добычи из продуктивных пластов.

Во-первых, положительный эффект (технический результат) от предотвращения попадания газа в колонну НКТ заключается в повышении эффективности искусственной насосной подъемной системы благодаря тому, что подъемная система перекачивает скорее жидкости, нежели смесь жидкостей и газов. Так как попадание газа в колонну НКТ предотвращается, искусственная насосная подъемная система эффективно перекачивает только основные жидкости. В обычных искусственных насосных подъемных системах используется колонна штанг для приведения в действие забойных насосов, которые работают более эффективно, если по колонне НКТ протекает только жидкость. Предотвращение образования газовой пробки в забойных поршневых и электрических погружных насосах является основной задачей при эксплуатации скважин по существующей технологии. Поскольку инжектор по настоящему изобретению существенно уменьшает или исключает нежелательное попадание газа в колонну НКТ, предотвращается образование газовой пробки, а срок службы и эффективность работы поршневых или погружных насосов увеличиваются.

Во-вторых, инжектор, в соответствии с настоящим изобретением, обеспечивает пропускание жидкости из пласта у забоя скважины через инжектор, через обратный клапан, что предотвращает возврат прошедших через обратный клапан флюидов в отсечной клапан и в эксплуатационную колонну насосно-компрессорных труб, при этом, как указано выше, предотвращается прохождение газов через инжектор.

В-третьих, благодаря предотвращению попадания газа из забоя скважины в добывающую НКТ настоящее изобретение снижает также вероятность выброса газа через наземную систему добычи.

В-четвертых, настоящее изобретение также уменьшает высушивание и износ сальниковой набивки насосных штанг, что в свою очередь снижает утечку флюида из устья скважины и минимизирует проблемы загрязнения окружающей среды, связанные с добычей углеводородов.

Кроме того, система по настоящему изобретению имеет существенные преимущества благодаря тому, что предотвращает выделения газа из продуктивного пласта и удерживает его в пласте, где газ продолжает сохранять энергию в форме давления, чтобы направлять скважинные флюиды в добывающую скважину. Благодаря тому, что в колонну НКТ допускается приток только пластовых жидкостей, а газы удерживаются в верхней части над столбом жидкости в скважине, в пласте остается увеличенная доля природного газа, что обеспечивает давление для направления жидкостей к скважине и создает более эффективный механизм дренирования, в котором наилучшим образом используются принципы сепарации под действием силы тяжести.

При этом вследствие того, что газ сохраняется внутри пласта, настоящее изобретение также создает более эффективную систему дренирования в прилегающей области пласта благодаря уменьшению количества газа, скапливающегося вокруг скважины в виде конуса, в то же время повышаются возможности для поддержания эффективной газовой шапки, которая улучшает механизм дренирования жидкости под действием силы тяжести. Таким образом, система по настоящему изобретению противодействует выделению газа из пласта в скважину и минимизирует нежелательные последствия образования конической газовой шапки, но в то же время способствует созданию и поддержанию более эффективного давления газовой шапки.

Еще одним техническим результатом от использования изобретения является то, что так как газ остается в пласте, наличие газа в растворенном виде в сырой нефти способствует притоку добываемых жидких углеводородов в скважину, благодаря растворенному газу сохраняется более низкая вязкость и тем самым уменьшается сопротивление движению нефти через пласт. Поскольку структуры пласта обладают более низкой проницаемостью для жидкостей, чем для газов, особенно, когда нефть теряет свои более легкие фракции и утяжеляется, уменьшение выхода газа и поддержание пластового давления позволяют поддерживать высокую насыщенность нефти газом и меньшую вязкость, так что нефть сохраняет подвижность и свободнее перемещается в прилегающей к скважине области.

В качестве еще одного результата, который может быть получен при использовании изобретения, необходимо отметить, что инжектор согласно настоящему изобретению может также быть использован для существенного улучшения эффективности забойной системы, спроектированной для удаления жидкости (обычно воды) из скважины, которая предназначена для добычи природного газа из газоносного пласта. Благодаря тому, что нежелательная жидкость, препятствующая добыче газа из газоносных пластов, эффективно отделяется, производительность системы добычи газа может быть существенно повышена. Системы с положительным отсечением газа в скважине для удаления накапливающейся жидкости также более безопасны в эксплуатации, поскольку поток газа внутри колонны НКТ можно автоматически регулировать в положительном направлении, если утрачено управление процессом на поверхности.

Системы и реализованные с их помощью технологии, описанные в настоящем изобретении, могут быть использованы для улучшения долговременной продуктивности и повышения добычи углеводородов из пластов на многих существующих месторождениях. Настоящее изобретение предоставляет ценную возможность для завершения скважин на новых месторождениях, особенно на тех, где желательно предотвратить или снизить потери в добыче природного газа или избежать неэкономичной добычи газа, которая снижает общую производительность по нефти. Новые месторождения такого типа постоянно открываются и осваиваются на изолированных шельфовых месторождениях в разных странах, которые в настоящий момент приступают к освоению своих нефтяных ресурсов.

Забойный сепаратор по настоящему изобретению, который более точно называется жидкостным забойным инжектором, представляет собой устройство с приводом от поплавка, которое позволяет флюидам из продуктивного пласта поступать в колонну НКТ, но препятствует прониканию в нее газа. В предпочтительном примере осуществления инжектор предотвращает попадание мелкого песка внутрь инжекторного скважинного прибора благодаря усовершенствованному сеточному устройству, которое обеспечивает более надежную защиту от проникания песка и снижает закупоривание и забивку устройства мелкими частицами песка. Частицы песка с размерами, задерживаемые сеточным устройством, не препятствуют существенно потоку флюида. Сеточное устройство также обеспечивает преимущества в части разрушения пены в скважине в целях усиления притока жидкости, а не газа внутрь инжектора. В одном примере осуществления инжектора отсечной клапан расположен в верхнем положении на уровне или выше уровня впускной трубы и вблизи всасывающего или обратного клапана. Такое положение отсечного клапана позволяет жидкости во впускной трубе оставаться под действием давления в стволе скважины, когда отсечной клапан закрыт; тем самым предотвращается выделение растворенного газа вследствие снижения давления, вызываемого откачиванием, уменьшается вероятность блокирования насоса газовой пробкой. При поднятии отсечной клапан также удерживается вне нижней области нахождения поплавка, в которой может осаждаться песок в тот промежуток времени, когда клапан закрыт; тем самым минимизируется возможность забивания системы песком.

Создаются улучшенные условия для образования запаса жидкости в скважинной насосной или добывающей системе. При этом жидкость не поступает непосредственно на впуск насоса, а вместо этого пластовая жидкость предварительно накапливается в вертикальном объеме, образующемся в кольцевом пространстве между колонной НКТ и обсадной трубой путем добавления пакера. После этого забойный насос забирает жидкость из этого объема. Если отсечной клапан инжектора закрывается, то насос продолжает откачивать жидкость до тех пор, пока рабочий уровень жидкости не опустится до уровня впуска насоса. Дополнительные преимущества обеспечиваются благодаря тому, что происходит дальнейшее выделение газа из раствора и разделение газа и жидкости в вертикальном объеме. Газ из продуктивного пласта, расположенного ниже пакера, может быть отведен с помощью вентиляционной трубы, содержащей систему регулирования давления, чтобы обеспечить в стволе скважины давление, достаточное для подъема жидкости на рабочий уровень над насосом. Описанная система также может иметь преимущества при использовании в различных системах регулирования при помощи обратного давления и в механизмах с поступлением флюида и изменением направления движения.

Инжектор по настоящему изобретению может также работать в сочетании с усовершенствованным штанговым насосным агрегатом, описанным в патенте США 3971213. Интегрированная система использует энергию, получаемую за счет давления природного газа, выделяющегося в кольцевом пространстве описанного выше объема с жидкостью. После снижения давления на поверхности добытый газ может быть направлен в трубопровод как товарный продукт. Исключаются потери или сжигание добытого газа, а вместо этого достигается самодостаточность работы системы.

При использовании изобретения минимизируют попутную добычу газа, который в многих случаях выбрасывается или сжигается. Благодаря тому, что создается управляемый сброс давления в газлифтной скважине, система газлифта в действующей скважине может быть оборудована сдвоенными пакерами, чтобы создать пространство над продуктивным пластом. Трубный регулятор контролирует давление газа, поступающего в скважину, который перепускается в пространство между пакерами, где в свою очередь создается необходимая разность давлений между пластом и стволом скважины. Газ в кольцевом пространстве может впоследствии использоваться на начальной стадии подъема попадающих в колонну НКТ жидкостных пробок. Настоящее изобретение может также быть использовано для увеличения добычи в горизонтальных скважинах, как показано ниже. Технология, основанная на настоящем изобретении, может быть использована для увеличения добычи жидких углеводородов путем консервации и использования природного газа в качестве агента для повышения нефтедобычи пласта для того, чтобы газовая шапка выдавливала жидкость вниз на уровень более глубоких горизонтальных скважин или вбок.

Задачей, решаемой настоящим изобретением, является усовершенствование устройства (забойного инжектора) и системы добычи углеводородов из подземных пластов. В частности настоящее изобретение может использоваться для сохранения объема газа в сжатом состоянии в забое скважины, что улучшает добычу жидких углеводородов, или для удаления жидкости, которая препятствует эффективной добыче газообразных углеводородов. Сконструированная надлежащим образом система согласно настоящему изобретению может создавать в скважине способствующий нефтедобыче механизм, который минимизирует проблемы при добыче, способствует получению значительно больших объемов жидких углеводородов из пластов и служит для более эффективного сохранения и использования энергии природного газа, содержащегося в пласте.

Особенностью настоящего изобретения является то, что оно может служить для поддержания внутри забоя скважины такого состояния, что жидкостный забойный инжектор может работать независимо от искусственной подъемной системы скважины. Настоящее изобретение также обеспечивает возможность использования жидкостного забойного инжектора ниже уплотнения в кольцевом пространстве или пакера между колонной НКТ и обсадной трубой для обеспечения контроля за нарастанием давления газа над уровнем жидкости в скважине. Тем самым появляется возможность оптимизировать приточные характеристики пласта. Жидкостный забойный инжектор также может быть включен в состав газлифтной системы для получения конструкции с улучшенным регулированием перепада давлений между стволом скважины и пластом и приточной областью. Изобретение может быть использовано для повышения добычи углеводородов из наклонных или горизонтальных скважин, а также может быть использовано при бурении и заканчивании направленных скважин.

Особенностью описываемой системы является то, что инжектор обеспечивает усовершенствованное регулирование благодаря предотвращению получения пластового газа совместно с добычей жидких углеводородов. Инжектор содержит усовершенствованный песчаный фильтр, а также может использовать объем жидкости в пространстве над паркером и дополнительно может использовать отсечной клапан, расположенный ближе к насосу. Изобретение может быть использовано для минимизации и предотвращения газовых пробок в скважинах, эксплуатируемых с насосами, а также позволяет минимизировать вероятность выброса газа на поверхность благодаря тому, что инжектор может работать в качестве отсекающего газ скважинного устройства. Изобретение, кроме того, приводит к улучшению условий смазки полированных штанг с целью снижения утечек углеводородов через сальниковый узел уплотнения.

Настоящее изобретение может быть использовано для эффективного осушения газодобывающих скважин путем удаления жидкости, которая препятствует оптимальной добыче газа.

В скважинах, в которых осуществляется добыча жидких углеводородов, потери газа сводятся к минимуму, а сохранение газа в пласте способствует повышению добычи за счет энергии давления газа.

Существенной особенностью настоящего изобретения является улучшение долговременной производительности и повышение добычи углеводородов на существующих месторождениях. Система по настоящему изобретению обеспечивает более эффективный вариант заканчивания скважин на новых месторождениях по сравнению с существующей технологией. Благодаря сохранению большой доли природного газа в пласте и добыче нефти за счет притока под действием силы тяжести увеличивается объем добываемой нефти.

Преимуществом настоящего изобретения является то, что не требуется применять сложное оборудование и усложненную технологию для существенного повышения добычи углеродов. Другими важными особенностями являются относительно низкая стоимость оборудования и небольшие эксплуатационные затраты, как здесь описано, и существенные преимущества, которые становятся доступными оператору скважины. Более того, благодаря вносимым в систему настоящим изобретением улучшениям увеличивается полезный срок службы оборудования для добычи углеводородов, в частности поршневых насосов и сальниковых узлов уплотнения штанг на поверхности.

Эти и другие цели, достигаемые технические результаты, отличительные особенности и преимущества настоящего изобретения более подробно описаны ниже со ссылками на прилагаемые чертежи.

Краткое описание чертежей:

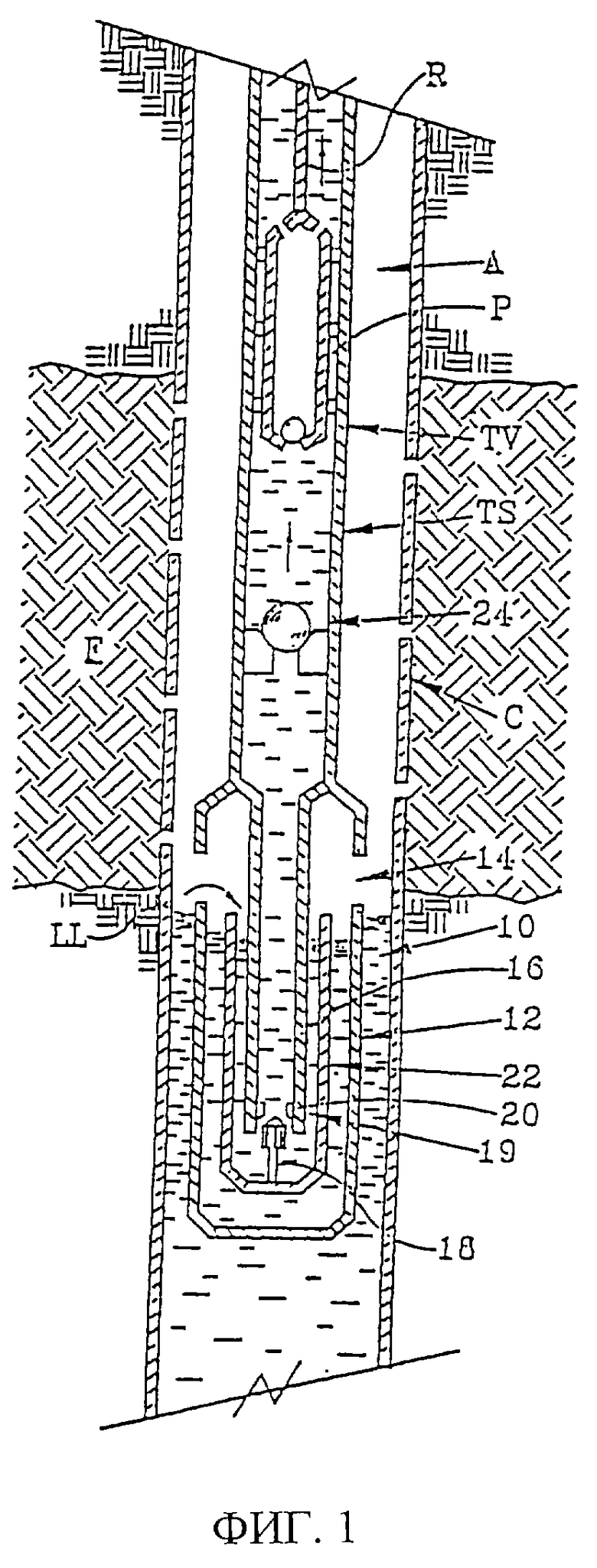

Фиг. 1 - упрощенный внешний вид инжектора согласно настоящему изобретению, временно подвешенного к колонне НКТ внутри нее в обсадной трубе скважины. Забойные поплавковый и клапанный механизмы условно не показаны для облегчения понимания конструкции инжектора.

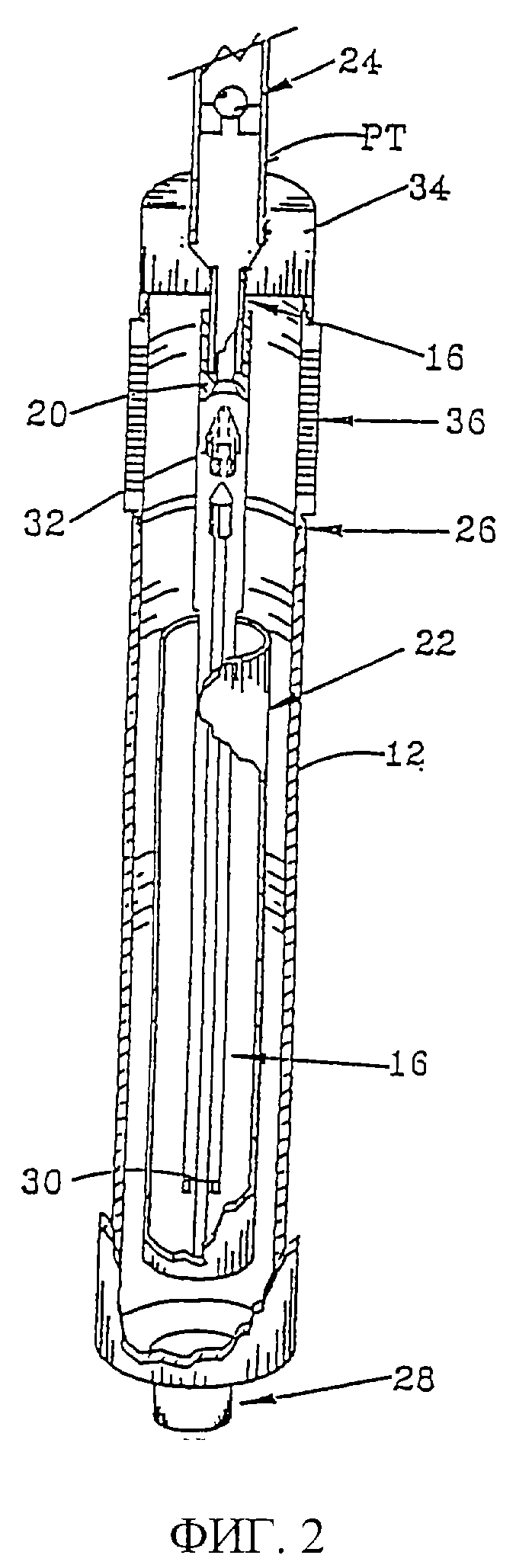

Фиг. 2 - упрощенный вид одного из примеров осуществления жидкостного инжектора по настоящему изобретению, включая усовершенствованную песколовушку.

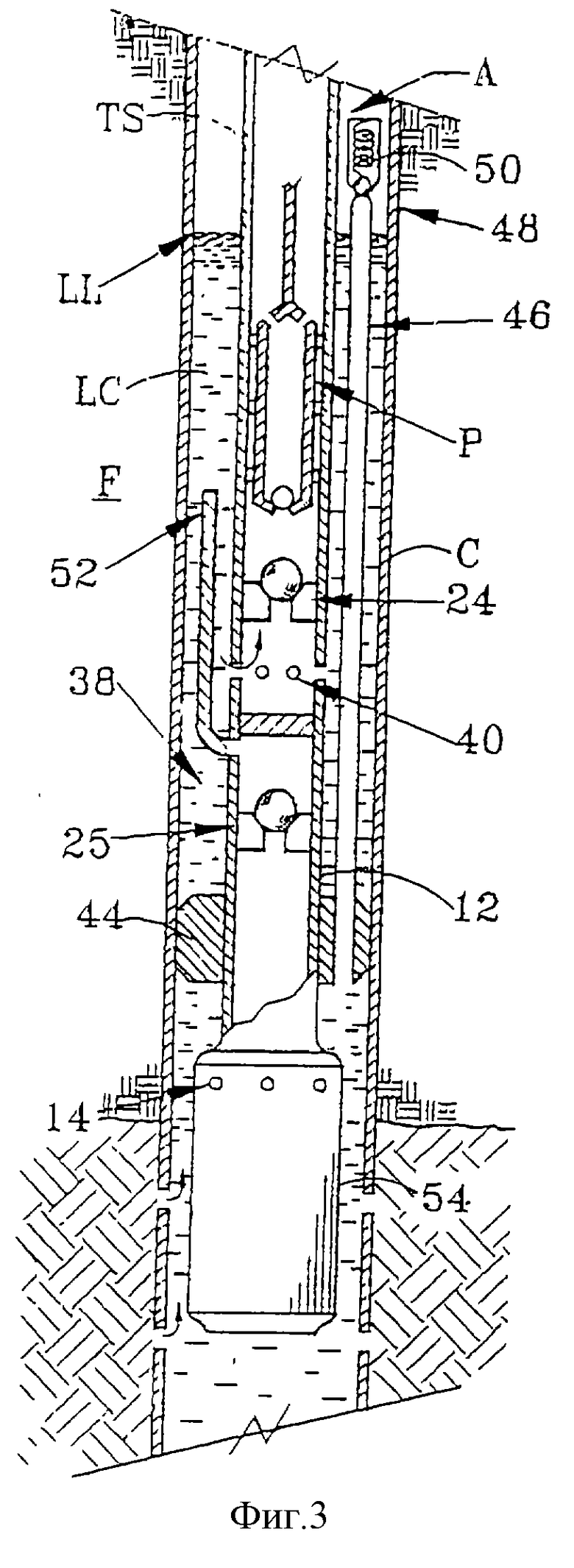

Фиг. 3 - инжектор согласно настоящему изобретению в комплекте с пакером ниже пространства скопления жидкости и газовой вентиляционной трубы и подпружиненный обратный клапан, расположенный над рабочим уровнем жидкости.

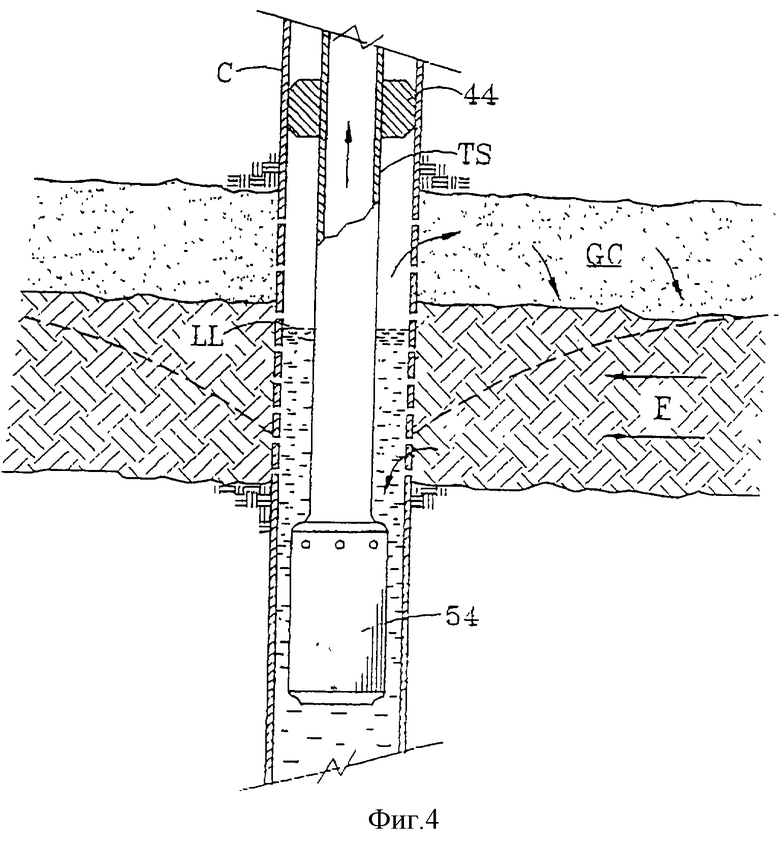

Фиг.4 - схема усовершенствованного способа добычи углеводородов с помощью жидкостного инжектора согласно настоящему изобретению.

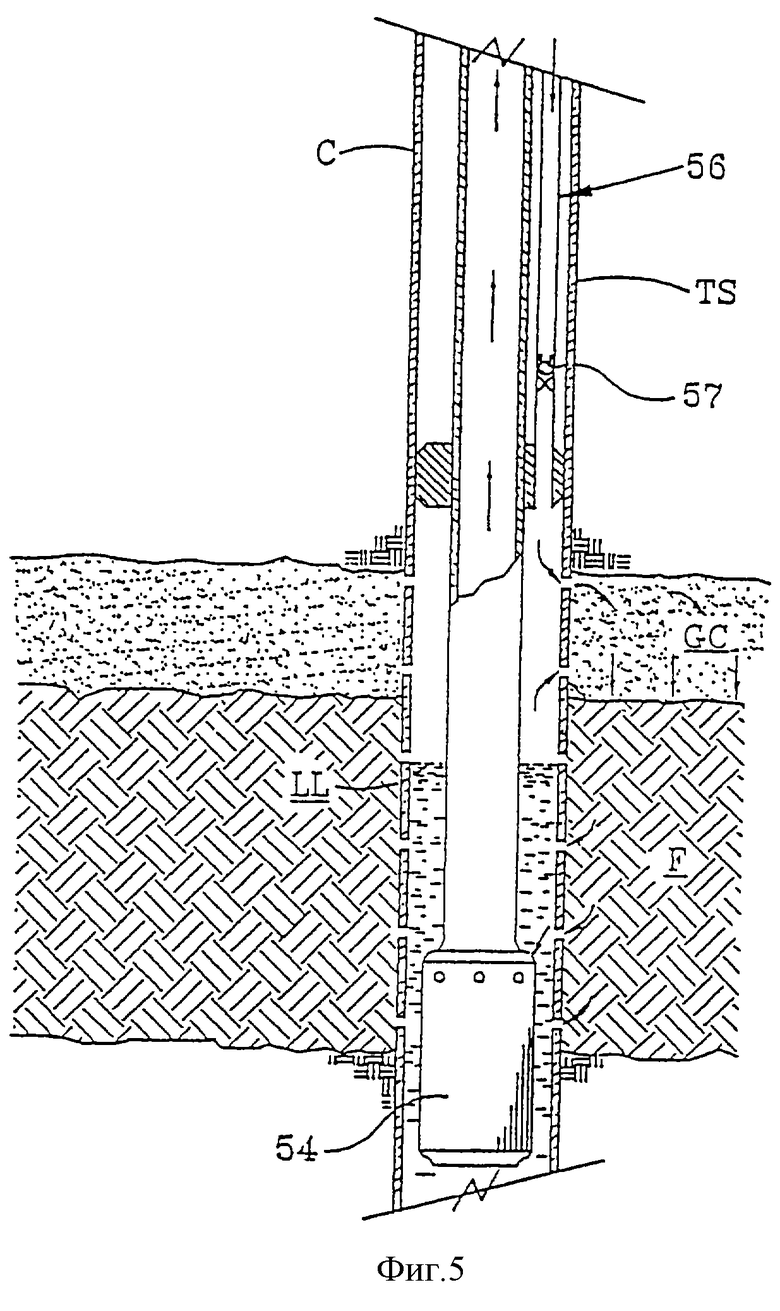

Фиг.5 - иллюстрация использования инжектора в целях повышения добычи углеводородов на существенно обедненных участках месторождения.

Фиг. 6 - схематическая иллюстрация усовершенствования дренирования под действием силы тяжести, которое обеспечивает жидкостный инжектор согласно настоящему изобретению, и пространство с накопленной жидкостью над пакером.

Фиг. 7 - иллюстрация использования жидкостного инжектора в фонтанирующей скважине газлифтом.

Фиг. 8 - иллюстрация использования жидкостного инжектора в сочетании с камерным газлифтом, снабженным устройством для управления выпуском газа.

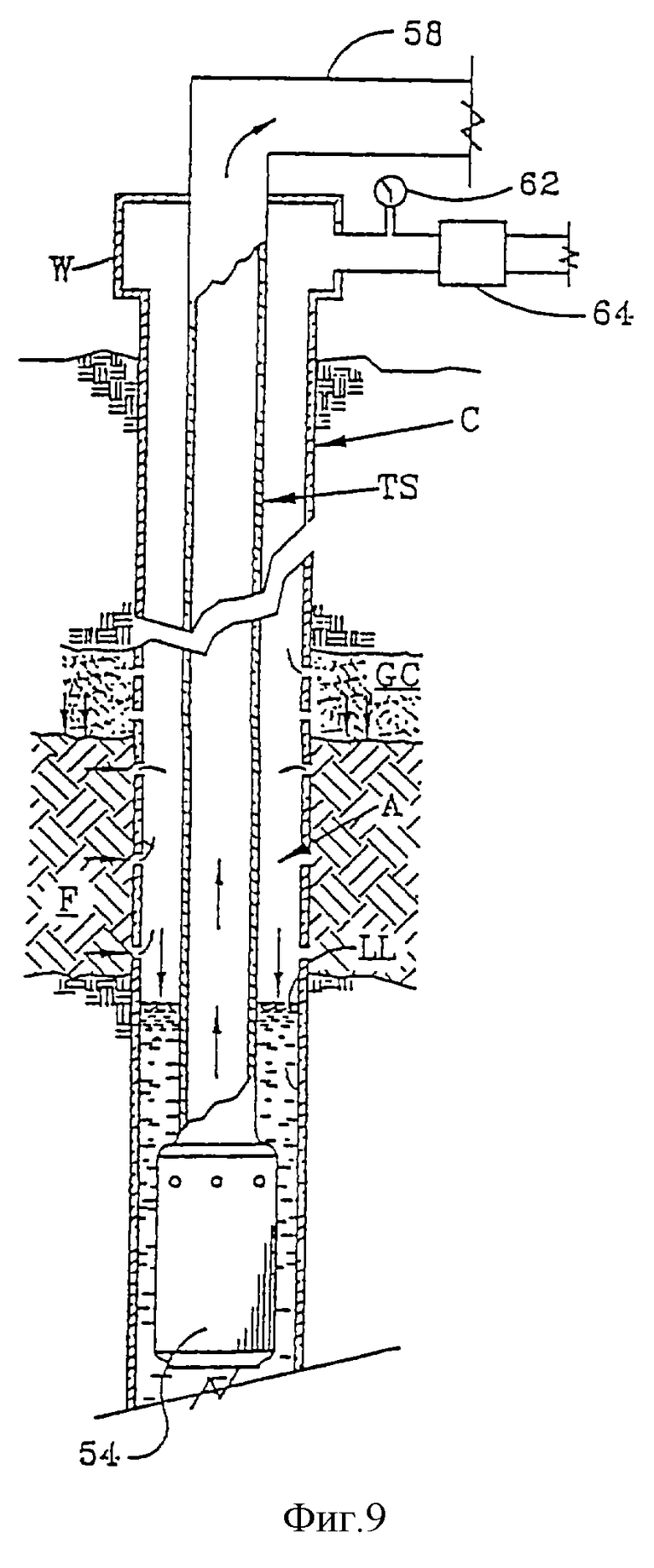

Фиг. 9 - иллюстрация использования инжектора согласно настоящему изобретению в свободно фонтанирующей скважине.

Фиг. 10 - иллюстрация использования инжектора для регулирования движения газа в горизонтальной скважине.

Фиг.11 - иллюстрация альтернативного использования инжектора в горизонтальной скважине.

Фиг. 12 - иллюстрация еще одного использования жидкостного инжектора для повышения добычи углеводородов по технологии скважин с горизонтальными стволами.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Отличительные особенности инжектора и принцип его действия

На фиг.1 упрощенно показаны основные компоненты жидкостного инжектора 10 согласно настоящему изобретению, подвешенного в колонне насосно-компрессорных труб TS в забое скважины, проходящей через углеводородонесущий пласт. Инжектор 10 расположен внутри нижней части обсадной трубы С, имеющей перфорацию, позволяющую пластовым флюидам поступать во внутреннее пространство обсадной трубы С и таким образом окружать инжектор 10. На фиг.1 также упрощенно показан забойный насос Р, который может приводиться в действие с помощью наземного оборудования, такого как качалка насосной установки (не показано), а энергия передается с поверхности к насосу посредством насосной штанги R, которая проходит внутри колонны НКТ. Насос Р включает в себя нижний нагнетательный клапан TV, который обеспечивает пропуск флюидов вверх от жидкостного инжектора 10 и их поступление в насос, а затем перекачивание их по колонне НКТ на поверхность. Как пояснено ниже, уровень жидкости LL в обсадной трубе С в идеальном случае поддерживается инжектором 10 таким образом, чтобы жидкие углеводороды поступали в насос Р, а затем на поверхность через колонну TS, в то время как кольцевое пространство А между колонной TS и обсадной трубой С выше уровня жидкости оставалось заполненным находящимся под давлением газом.

Жидкостный инжектор 10, показанный на фиг.1, имеет наружный кожух 12 с множеством входных отверстий 14, которые позволяют жидкости перетекать из внутреннего пространства обсадной трубы С внутрь кожуха 12 инжектора, а затем в поплавок 22, и окружать вертикальную трубу 16, которая сообщается с нижней частью колонны TS. Впускной запорный клапан 19 инжектора включает затвор 18, который взаимодействует с седлом 20 клапана в нижней части трубы 16. При этом затвор 18 клапана в свою очередь перемещается вместе с поплавком 22, который окружает трубу 16, чтобы контролировать уровень жидкости в трубе 16. Таким образом забойный поплавок 22 реагирует на жидкость, которая окружает его внутри кожуха 12. Затвор 18 клапана опускается по отношению к кожуху 12, когда поплавок 22 заполнен жидкостью, в результате открывается проход через отсечной клапан 19 и жидкость поднимается вверх по колонне НКТ через всасывающий или обратный клапан 24 и поступает в насос Р. В большинстве случаев, когда используется насос Р, всасывающий или обратный клапан является частью насоса Р и располагается непосредственно под нагнетательным клапаном TV. Когда газ в кольцевом пространстве А вытесняет жидкость так, что она уже больше не перетекает через отверстия 14 в поплавок 22, поплавок 22 поднимается, чтобы закрыть клапан 19 и предотвратить поступление газа внутрь колонны TS. Таким образом, схема работы инжектора 10 относительно проста, а сам инжектор отличается невысокой стоимостью и надежностью. Всасывающий или обратный клапан 24 предотвращает обратное поступление под действием силы тяжести прошедших через него флюидов. Специалисту в этой области техники понятно, что поплавок 22 может иметь различные конфигурации и что иные приспособления могут быть использованы для автоматической работы отсечного клапана 19 в зависимости от действия поплавка.

На фиг. 2 показан модифицированный жидкостный инжектор 26 согласно настоящему изобретению, который может быть аналогичным образом подвешен к колонне TS, как показано на фиг.1. Жидкостный инжектор 26 включает в себя компоненты, описанные выше, и, хотя конфигурация может быть изменена, для функционально сходных компонентов используются одни и те же номера позиций. Инжектор 26 включает в себя подвижный внутри кожуха 12 поплавок 22. В нижней части кожуха 12 находится глухая пробка 28, вынимаемая для навинчивания закрытой нижней трубы, которая служит сборником песка, попавшего в инжектор. Для примера осуществления, показанного на фиг.2, вместо клапанного элемента 19 используется комбинация из удлиненного подвижного штока 30 клапана с корпусом 32, расположенным в непосредственной близости от седла 20. Шток 30 клапана прикреплен к поплавку 22 так же, как описано выше, хотя очевидно, что впускной или отсечной клапан 19 инжектора 26 расположен существенно выше, чем в описанном выше примере осуществления. Аналогичным образом жидкость, поступающая вверх к отсечному клапану 19, проходит через трубу 16 меньшего диаметра, по которой она может продолжать подниматься к насосу Р. Как описано выше, непосредственно над отсечным клапаном 19 находится всасывающий клапан 24 насоса. Как и в описанном выше процессе работы инжектора, поплавок опускает и поднимает шток 30 клапана, чтобы открыть и закрыть клапан 19 с использованием корпуса 32 клапана. Корпус 32 клапана открывается для выравнивания разности давлений по мере опускания поплавка; клапан закрывается, когда газ вытесняет жидкость. Корпус 32 клапана имеет спускное отверстие, как более подробно описано в патенте США 3451477. В зависимости от условий применения поплавок 22 может иметь наружный диаметр 3 дюйма (7,62 см) длину - примерно 30 футов (9,144 м) - и изготавливаться из металла сортамента 16. Наружный кожух 12 инжектора 26 может иметь наружный диаметр около 4 дюймов (10,16 см). На фиг. 2 показана также головка 34 инжектора, предназначенная для конструктивного соединения трубы с нижним концом насосной трубы РТ. Следует также понимать, что отсечной клапан 19, показанный на фиг. 2, может быть установлен в нижней части инжектора, как показано на фиг.1.

Кожух 12, как показано на фиг. 2, не имеет впускных отверстий 14, а вместо них снабжен песочным фильтром в виде втулки. Флюиды должны проходить через фильтр 36 в виде втулки внутрь кожуха 12. В известных сепараторах для отделения газа от жидкости работоспособность может быть нарушена вследствие песка из пласта, который скапливается в поплавке и ограничивает работу сепаратора. Инжектор 26, показанный на фиг.2, минимизирует эту проблему с помощью фильтрующей песок сетки 36, размещенной по заборнику первичного флюида, идущего к поплавку. Могут использоваться различные типы промышленных фильтров 36, в частности предварительно собранный фильтр Джонсона (фильтр производства США) или многослойный сетчатый проволочный фильтр производства корпорации PALL. Таким образом, фильтр 36 располагается по наружному кожуху инжектора или по оболочке или заменяет его часть, чтобы свести к минимуму проблему забивания песком, в то же время чрезмерно не ограничивая поток флюидов в инжектор. Предпочтительный вариант фильтра 36 может также способствовать добыче углеводородов благодаря снижению пенообразования и отделению жидкостей от газов. Предпочтительный вариант фильтра 36 согласно настоящему изобретению способен задерживать, по меньшей мере, 90% песка с размером частиц от 10 до 30 мкм или более и предупреждать их попадание внутрь инжектора. В то же время фильтр позволяет пропускать немногие частицы меньшего размера через сетку, тем самым не ограничивая поток жидкости или не вызывая забивания сетки. Фильтр 36 может иметь резьбу на верхнем и нижнем концах для соединения с кожухом 12 и с головкой 34, соединяющей фильтр 36 с колонной TS. Выбор сетки и ее характеристик в части способности задерживать частицы определенного размера будет зависеть в большой степени от свойств пласта и условий эксплуатации забоя скважины. Кроме того, характеристики сетки могу варьироваться по мере накопления опыта эксплуатации.

Показанный на фиг. 2 инжектор 26 имеет впускной или отсечной клапан 19 для инжектора, расположенного вертикально относительно нижней части поплавка 22. В известных сепараторах для отделения газа от жидкости обычно расстояние по вертикали между впускным или отсечным клапаном и любым всасывающим клапаном 24 составляло примерно 30 футов (9,144 м) или более. Когда нижний отсечной клапан закрыт вовсе, давление в промежутке между клапанами высотой 30 футов (9,144 м) уменьшалось до вакуума вследствие работы насоса Р, что в некоторых случаях вызывало испарение жидких углеводородов в этом промежутке в 30 футов (9,144 м). Когда затем нижний отсечной клапан открывался, насосная система могла быть блокирована газовой пробкой. В усовершенствованном инжекторе, как показано на фиг.2, отсечной клапан перенесен существенно выше в кожухе инжектора и в идеале размещается непосредственно под клапаном 24. Более точно, расстояние по вертикали между отсечным клапаном 19 и всасывающим клапаном 24 существенно уменьшено и в данном случае в идеале составляет величину менее десяти наружных номинальных диаметров кожуха 12, а предпочтительно - меньше примерно трех наружных номинальных диаметров кожуха 12. Таким образом, отсечной клапан приводится в действие длинным тонким штоком 30, прикрепленным к нижней части поплавка 22, причем шток проходит наверх в направлении к седлу 20 отсечного клапана. Благодаря тому, что отсечной клапан расположен в непосредственной близости к всасывающему клапану 24, объем между этими клапанами уменьшен, что позволяет жидкости немедленно поступать в указанный объем под действием давления в стволе скважины, когда отсечной клапан открывается.

Показанная на фиг.2 конструкция, таким образом, устраняет две проблемы, свойственные известным устройствам сепарации. Во-первых, жидкость в длинной спускной трубе 16 не остается под давлением ствола скважины, когда отсечной клапан закрыт, что уменьшает проблему газовой пробки для насоса, как описано выше. Во-вторых, так как отсечной клапан 19 поднят выше, он находится вне нижней части поплавка, в которой проходящий фильтр 36 песок будет осаждаться, когда клапан закрыт, что минимизирует риск забивания песком. Фильтр 36, как описано выше, обеспечивает улучшенное фильтрующее устройство, надежнее предотвращает попадание мелких частиц песка внутрь инжектора, минимизирует вероятность забивания песком и в то же время способствует разрушению пены в скважине, чтобы усилить поток жидкостей внутрь инжектора. Сочетание фильтрующей сетки 36 и перенесение отсечного клапана 19 инжектора, как показано на фиг.2, существенно улучшают работу инжектора.

Объем жидкости над пакером

На фиг.3 показано иное устройство жидкостного инжектор 54 согласно настоящему изобретению. Детали инжектора 54 не показаны на фиг.3, так как предполагается, что внутренняя структура может соответствовать примерам осуществления, описанным выше. Наружный кожух 12 инжектора 54 имеет отверстия 14, которые позволяют флюидам проходить радиально внутрь инжектора из кольцевого пространства вокруг инжектора. Инжектор 54 работает в основном так же, как было описано выше.

Особенность показанного на фиг. 3 примера осуществления заключается в том, что между инжектором 54 и обсадной трубой С располагается забойный пакер 44. Труба 46 для сбора газа герметично проходит через пакер 44 и выходит наверх за рабочий уровень жидкости LL внутри обсадной трубы С, как показано на фиг.3. Следует понимать, что кольцевое пространство А между колонной TS и обсадной трубой С выше уровня жидкости LL заполнено газом, в то время как кольцевое пространство ниже уровня жидкости LL, как показано на фиг.3, заполнено жидкостью. На верхнем конце трубы 46 для сбора газа установлен подпружиненный обратный клапан 48, который находится в кольцевом пространстве, заполненном газом. Подпружиненный обратный клапан 48 обеспечивает поддержание величины давления в стволе скважины на таком уровне, чтобы жидкость поднималась по кольцевому пространству А скважины выше уровня входных отверстий 40. Таким образом, эта система сброса газа обеспечивает сбрасывание газа в системе добычи и сохраняет надлежащий подъем рабочего уровня флюида, чтобы предотвратить работу насоса Р при закрытом клапане, как более подробно пояснено ниже.

В механизированной эксплуатационной системе с использованием забойного насоса Р и инжектора 54 вход в насос Р очевидно закрывается, когда закрывается отсечной клапан. За исключением тех случаев, когда система управления насосом запрограммирована на останов в соответствии с условиями в забое скважины или в соответствии с результатами измерений потребления энергии на поверхности, насос будет продолжать работать при закрытом клапане, и будет происходить напрасная потеря энергии. Также, когда отсечной клапан открывается, жидкость устремляется в трубу 16 со сброшенным давлением, и размывающее действие струи может вызвать парообразование углеводородов. При работе в условиях закрытого клапана инжектора насосная система неэкономично поднимает и опускает весь объем флюида в колонне при каждом ходе поршня насоса вверх и вниз. Более того, при каждом ходе поршня насоса вверх создается разрежение под всасывающим клапаном, которое создает дополнительную нагрузку на насос. Когда отсечной клапан сепаратора открывается, а объем под всасывающим клапаном находится при пониженном давлении, жидкость будет бить струей через отсечной клапан сепаратора и может иметь пониженное давление так, что газ в растворе с сырой нефтью может расширяться, что приведет к мгновенному испарению, выделению. Такое мгновенное испарение может привести к нескольким нежелательным последствиям, включая охлаждение с образованием парафинов, выделение твердых включений или образование газовых пузырей внутри насосной камеры, что будет препятствовать 100%-ному заполнению насоса жидкостью и снижать производительность насоса. Сходные проблемы могут возникать при использовании других систем насосно-компрессорной эксплуатации, например электрических погружных насосов или гидропоршневых насосов.

Показанная на фиг. 3 система предотвращает насосную эксплуатацию при закрытом отсечном клапане благодаря установке пакера 44 для уплотнения кольцевого пространства между колонной TS и обсадной трубой С над жидкостным инжектором и благодаря тому, что отверстия 40 находятся в кольцевом пространстве между колонной TS и обсадной трубой выше пакера, но ниже впуска насоса. Пластовые жидкости протекают внутрь кожуха инжектора и вверх за пакер 44, а затем через обратный клапан 25. Эта кольцевая камера для жидкости LC над пакером образует таким образом вертикальный коллектор, из которого насос Р может откачивать флюид. Как показано на фиг.3, инжектор 54 в совершенствованном примере осуществления исключает вышеописанные проблемы, возникающие в известных сепараторах, благодаря наличию коллектора жидкости, в результате чего на впуск насоса напрямую поступает не только тот флюид, который в текущий момент проходит через отсечной клапан инжектора, но также жидкость из коллектора, которая протекает через расположенные по кольцу отверстия 40. Инжектор 54 и насос Р, таким образом, могут работать независимо под действием жидкости из коллектора, и работа может осуществляться в непрерывном или периодическом режиме, как этого требуют условия эксплуатации пласта и взаимодействия инжектора и насоса. Насос Р работает предпочтительно согласно уровню жидкости в этом вертикальном коллекторе. Важным преимуществом настоящей схемы работы является то, что работой насоса можно управлять с поверхности, так что нет необходимости в работе насоса, когда нет достаточного поступления жидкости к его впуску. Тем не менее, когда насос находится в выключенном состоянии, пласт может продолжать производить от коллектора и через инжектор. Любые пластовые жидкости, полученные из резервуара, таким образом накапливаются, а затем легко могут быть откачаны насосом после его включения. Путем регулирования производительности насоса с целью поддержания рабочего уровня жидкости LL над впуском насоса обеспечивается оптимальная производительность по газу, в то время как кратковременные периоды закрытия и повторные срабатывания клапанов инжектора сглаживаются. Продолжительные периоды отсутствия забора флюида могут быть ограничены по времени или с помощью сигналов датчиков, хотя приток из пласта будет происходить даже в период отключения насоса.

Как показано на фиг.3, вертикальный коллектор, заполненный жидкостью, создается в кольцевом пространстве между НКТ и обсадной трубой над пакером или другим уплотнением 44. Пакер 44 в свою очередь расположен выше уровня отсечного клапана инжектора. Отверстия 40 над пакером 44 устанавливают сообщение между (а) внутренней камерой, расположенной по оси между всасывающим клапаном 24 и пакером 44, и (б) окружающим кольцевым вертикальным коллектором по оси между пакером и уровнем жидкости LL. Указанные отверстия 40 позволяют флюиду проходить по резервуару как к всасывающему клапану, так и впуску насоса. До тех пор, пока приток жидкости из пласта равен или превышает пропускную способность насоса по подаче на поверхность, показанная на фиг. 3 система работает с максимальной эффективностью. Если выход жидкости через инжектор превышает пропускную способность насоса, то уровень жидкости в кольцевом пространстве будет подниматься. Такое повышение уровня флюида будет продолжаться до тех пор, пока гидростатическое давление жидкости на уровне клапана инжектора не сравняется с пластовым давлением и не приведет к перемещению жидкости из инжектора. В результате коллектор с жидкостью над пакером дает возможность жидкости течь под воздействием пластового давления независимо от пропускной способности насоса, и пласт может сохранять продуктивность, даже если насос остановлен по причине падения уровня жидкости.

Следует отметить, что показанная на фиг.3 система позволяет использовать два способа эффективного управления работой с поверхности получения забойного флюида. Поскольку кольцевой коллектор над пакером 44 позволяет пластовой жидкости непрерывно поступать из пласта независимо от работы насоса, забойный насос может быть остановлен в тот момент, когда жидкость на впуске насоса отсутствует. Возможный механизм управления работой и остановом насоса может состоять из детектора потока в наземном трубопроводе или базироваться на другой обычной электрической системе мониторинга работы насоса по нагрузке. Включение насоса может быть запрограммировано через определенный промежуток времени после его остановки, в течение этого времени жидкость вновь накапливается в кольцевом коллекторе. Показанная на фиг.3 система обеспечивает оптимальную добычу углеводородов благодаря регулированию числа качаний насоса для поддержания рабочего уровня флюида над впуском насоса. Надлежащие системы отключения насоса обеспечивают увеличенный срок службы насоса, и что более важно, поступление углеводородов из коллектора через ствол скважины продолжается даже в периоды выключения насоса. Применительно к обычной операции механизированной эксплуатации желательно, чтобы производительность насоса строго соответствовала притоку из пласта.

Вторым способом управления с поверхности является контроль и регулирование давления газа в кольцевом пространстве А. Если на поверхность не попадает газ из кольцевого пространства А, то газ не производится описанной системой. Перепад давлений между пластом и стволом скважины, необходимый для движения жидкости через пласт, может быть достигнут только за счет откачивания жидкости через ствол скважины. Однако в зависимости от конкретных видов пластов, свойств флюида и механизма перемещения флюида пласта некоторое количество газа может пропускаться на поверхность, чтобы оптимизировать добычу или сбросить нарастающее давление. Это может быть достигнуто с помощью доступных устройств контроля обратного давления, которые могут пропускать необходимый объем газа в наземный трубопровод или в наземный сепаратор для отделения газа от жидкости. Показанная на фиг.3 вентиляционная труба 46 позволяет газу проходить из пласта в кольцевое пространство между НКТ и обсадной трубой. Труба 46 работает таким образом, чтобы пропускать газ через кольцевой коллектор с жидкостью, но не в виде пузырьков, а так, чтобы газ связывался жидкостью или перешел в раствор с сырой нефтью и попадал на всасывающее отверстие насоса. Пропуск газа из пространства ниже пакера 44 в верхнюю часть кольцевого пространства предпочтительно организовать таким образом, чтобы газ не контактировал с жидкостью в кольцевом коллекторе. Длина трубы 46 рассчитывается так, чтобы труба выступала над максимальным ожидаемым рабочим уровнем жидкости в кольцевом пространстве. Обратный клапан 48 препятствует возврату жидкости в трубу 46 и соответственно ее возврату в пласт. Описанный выше механизм контроля обратного давления может быть легко реализован за счет установки пружины 50 для удержания клапана 48 в закрытом положении. Клапан 48 эффективно работает как устройство с обратным давлением, с целью обеспечения условий, при которых пластовое давление газа всегда выше, чтобы жидкость шла в инжектор и вверх по кольцевому коллектору независимо от давления газа в кольцевом пространстве. Например, если принятое усилие пружины клапана 48 требует для его открытия перепад давлений в 200 фунт-с/кв. дюйм (1,379 МПа), то даже если в кольцевом пространстве давление снижено до атмосферного на поверхности, пластового давления 200 фунт-с/кв. дюйм (1,379 МПа) будет достаточно, чтобы поднять жидкость в кольцевой резервуар. Если клапан, связывающий наземную линию и кольцевое пространство закрыт, то клапан 48 все равно будет поддерживать пластовое давление на более высоком уровне и жидкость будет продвигаться наверх до тех пор, пока в результате нарастания давление не сравняется с давлением в резервуаре в стволе скважины.

Показанная на фиг.3 система реализует способ создания коллектора для жидкости для более эффективной подачи ее на насос Р. Благодаря наличию отверстий 40 жидкость может непрерывно поступать из инжектора в коллектор для жидкости и из него на насос. Этот способ также обеспечивает перепад давлений, достаточный для использования содержащейся в пласте энергии для подъема жидкости в кольцевой коллектор. Оптимальная разность давлений может быть создана вокруг ствола скважины с помощью описанных устройств обратного давления, чтобы обеспечить максимальное продвижение пластового флюида и добычу углеводородов. Настоящая система решает поставленные задачи и достигает поставленных целей при устранении или минимальном попутном производстве природного газа и сохранении его полезного энергетического потенциала, чтобы эффективно исчерпать нефтяную область в пласте. На многих удаленных месторождениях для добычи жидких углеводородов и там, где газовые трубопроводы отсутствуют, получаемый попутный газ в противном случае приходилось бы сжигать и таким образом терять. Описанная в настоящем изобретении технология позволяет добывать нефть и исключить проблемы сжигания газа, а также максимально увеличить добычу жидких углеводородов из пластов.

Описанный в настоящем изобретении инжектор может также быть использован с усовершенствованной газовой насосной установкой, которая описана в патенте США 3971213 и включена в настоящее изобретение для ссылки. Описанная в патенте 3971213 насосная установка представляет собой устройство для эксплуатации скважин штанговым насосом, который может приводиться в действие природным газом, получаемым из кольцевого пространства между НКТ и обсадной трубой скважины. Давление этого газа, которое должно быть лишь не намного больше, чем давление в выкидной линии, может быть использовано для перемещения поршня, который в свою очередь перемещает коромысло насосной установки. Преимуществом описанной системы является работа насоса при небольшом избыточном давлении, в то время как отработанный газ возвращается в товарный трубопровод, а кроме того, система сбалансирована с точки зрения энергии давления, накапливаемой внутри ее полых конструкций. Описанная в патенте 3971213 насосная установка может быть использована в сочетании с описанным забойным инжектором для создания системы добычи, работающей при минимальных затратах, без расходов на содержание и обслуживание электрического наземного привода двигателя.

В другом примере осуществления, показанном на фиг.3, в системе установлен еще один обратный клапан 25 над пакером 44 и еще одна или несколько труб 52, открытых в пространство колонны TS сразу за диском или пробкой в колонне ниже отверстий 40, которые обеспечивают сообщение для флюида из пространства над обратным клапаном к кольцевому пространство над пакером. Любой содержащийся в растворенном виде газ, который поступает внутрь инжектора, может пройти через обратный клапан 25, а затем выйти из трубы 52 вверх до рабочего уровня жидкости, вместо того, чтобы пройти через всасывающий клапан в насос. Затем газ выпускают в полость, расположенную ниже уровня жидкости LL, но выше отверстий 40, так что газ мигрирует вверх до уровня жидкости LL и затем в заполненное газом кольцевое пространство над уровнем жидкости. Жидкость, с другой стороны, входит в насос Р из кольцевого пространства в месте, расположенном ниже выхода из одной или нескольких труб 52, таким образом, очень мала вероятность проникания газа из кольцевого пространства в насос в процессе работы.

В другом примере осуществления такой схемы с обратным движением флюида, для чего собственно и предназначены трубы 52, обратный клапан 25 может быть расположен ниже уровня головки инжектора 34 внутри короткого переводника, имеющего диаметр колонны Н TS. Переводник с обратным клапаном 25 присоединен непосредственно к трубе 16. Выше головки 34 расположен другой переводник, длиной по меньшей мере от 6-10 футов (1,83-3,05 м) и содержащий разделительную перегородку, которая создает два прохода: один заканчивается у верхней части колонны НКТ и сообщается с кольцевым пространством в его самой верхней части и открыт снизу для потока из инжектора 54, а другой проход закрыт со стороны низа для потока из инжектора 54 и имеет отверстия, открытые в кольцевое пространство в нижней части и открытые в верхней части к всасывающему клапану 24.

Эффективная добыча газа

Следует отметить, что с помощью настоящего изобретения может осуществляться добыча природного газа из коллектора. Показанная на фиг.3 труба 46 проходит через пакер 44 выше ожидаемого уровня жидкости LL, чтобы обеспечить газовый поток. Обратный клапан 48 на верхней части трубы 46 предотвращает повторное поступление жидкости из пространства ниже пакера. За счет регулирования обратного давления на вентиляционную трубу 46 пружинным механизмом 50 давление в нижнем кольцевом пространстве над жидкостью может поддерживаться на таком уровне, чтобы создавалась разность давлений для поддержания требуемого уровня жидкости и потока флюида наряду с регулируемым сбросом газа из коллектора, поступившего из пласта F и пространства ниже пакера 44 и выше уровня жидкости и кольцевым пространством А между колонной НКТ и обсадной трубой. Могут быть использованы различные схемы поступления жидкости и механизмы создания противодавления с использованием вентиляционной трубы 46, которые не показаны на фиг.3.

Более того, показанная на фиг.3 система может быть использована для откачивания жидкости из газовых скважин. Как отмечено выше, наличие коллектора над пакером 44 позволяет жидкости двигаться под действием пластового давления независимо от работы насоса. Это означает, что насос Р может быть остановлен в случае понижения уровня жидкости, в то время как приток из пласта продолжается. Такая конфигурация также представляет собой желательный способ откачивания жидкости, накопленной в газовых скважинах, с целью увеличения добычи газа. Жидкость может представлять собой конденсат (сжиженный газ) или смесь конденсата с водой. В случае накопления конденсата коллектор для жидкости дает прекрасную возможность откачивания жидкости по сравнению с известными способами. Как отмечено выше, испарение напрямую приводит к образованию газовых пробок при работе насосов (как в нефтяных скважинах, так и в скважинах для совместной добычи газа с конденсатом и(или) нефтью). Описанные в настоящем изобретении способы позволяют избежать нежелательного испарения и снижения эффективности работы насосов. Что касается накопления воды, то она может накапливаться в вертикальном коллекторе над пакером 44 и эффективно откачиваться вместо того, чтобы накапливаться вокруг области перфорации газового пласта и вызывать нежелательные струйные возмущения в кольцевом пространстве скважины. Показанный на фиг.3 инжектор может быть использован в горизонтальных скважинах в целях повышения добычи углеводородов и улучшения работоспособности пласта, как будет пояснено далее. Система по настоящему изобретению также более пригодна для использования в скважинах с гравийным наполнением, поскольку система снижает скорость притока флюида и повреждения стенок ствола скважины,

Улучшенные эксплуатационные свойства коллектора

Благодаря модернизации признаков и работы описанного выше инжектора можно достичь существенных положительных результатов за счет удержания на месте природного газа из пласта или инжектированного газа в коллекторе, чтобы повысить добычу жидких углеводородов. Концепция настоящего изобретения направлена на сохранение энергии природного газа в качестве движущего флюида для создания требуемого дебета скважины по жидким углеводородам на начальном этапе и существенно более продолжительного срока ее эксплуатации с достаточным дебетом и без повреждения коллектора по сравнению с известными способами и в отличие от схемы, когда энергия природного газа используется для немедленной добычи большого количества углеводородов, ведущей к истощению пласта. Сущность изобретения может быть показана на фиг.4, где изображен идеализированный мощный вертикальный коллектор с нефтеносным пластом F, обладающим хорошей непрерывной вертикальной проницаемостью и с первичной газовой шапкой GC или высоконасыщенной сырой нефтью над пластом, которая образует вторичную газовую шапку с падением давления. В соответствии с традиционной практикой нижняя часть пласта будет открыта к коллектору, и углеводороды будут добываться с наивысшей возможной производительностью вместе с газом. Это приведет к быстрому истощению жидкой прискважинной области, а газ будет иметь тенденцию скапливаться в виде конуса в направлении области пониженного давления, направляя нефть в скважину. Это условный конус к образованию границы раздела газа и жидкости, которая показана на фиг.4 пунктирной линией. Образование газового конуса крайне нежелательно, поскольку это существенно снижает добычу нефти и преждевременно истощает газовые запасы. Образование газового конуса практически исключается или, по меньшей мере, сводится к минимуму благодаря изложенной технологии.

Как показано на фиг.4, в кольцевом пространстве между колонной TS и обсадной трубой С расположен пакер 44. Расположенный выше пласта F, включая область газа, участок обсадной трубы также имеет перфорацию. Газ в стволе скважины, расположенный ниже пакера 44 и выше уровня жидкости LL, возвращается для поддержания газовой шапки и удерживается вне колонны TS с помощью инжектора 54. Согласно настоящему изобретению газ не допускается в ствол скважины благодаря работе инжектора 54 (который может иметь характеристики описанных выше инжекторов), в результате чего газ может оставаться в коллекторе. Такое протекание процесса заставляет коллектор обеспечивать сохранение практически горизонтальной поверхности раздела между жидкими углеводородами в пласте F и газовой шапкой GC, которая воздействует на жидкость в направлении сверху вниз и имеет тенденцию способствовать дренированию жидкости вниз под действием силы тяжести, а вбок в ствол скважины.

Специалистам должно быть понятно, что не все коллекторы будут одинаково реагировать на описанный выше механизм движения под действием газа. Производительность пласта по жидкости, вероятнее всего, в начальный период будет ниже, так как отсутствуют ускорение от воздействия газа и природный газлифт. Вследствие принудительного возврата газа из верхней части ствола скважины обратно в газовую шапку в той же самой скважине потребуются оптимальные заканчивающие операции, не создающие сопротивления, и достаточная разность давлений для возврата газа обратно в пласт. Требуемое давление может создаваться за счет давления под пакером 44 и в газовой зоне GS, отражающей более высокое давление внизу столба жидкости внутри и рядом с инжектором 54, в котором указанное повышенное давление вызвано гидростатическим напором жидкости в относительно мощных пластах. Ниже описывается, каким образом можно способствовать возврату полученного газа в ствол скважины с помощью других механических средств.

Разность давлений между стволом скважины и пластом можно создать в верхней части столба газа внутри ствола скважины путем поднятия столба жидкости, который нарастает, когда инжектор закрывается, чтобы отсечь газ. Разность давлений будет способствовать возврату газа в пласт, хотя обычно разность давлений невелика, за исключением случаев с мощными коллекторами в несколько сотен футов (1 фут = 0,3048 м) или более, пласт может быть недостаточно проницаемым для возврата газа в резервуар. Малая разность давлений может недостаточно эффективно предотвращать постоянное нарастание давления газа в стволе скважины. Поверхность раздела газа и жидкости в этом случае может относительно быстро смещаться вниз к впуску инжектора, где граница раздела будет, вероятнее всего, очень медленно подниматься и вызывать только периодические открытия инжектора. В некоторых случаях потребуется изучение коллектора для определения требований и физических свойств коллектора с целью улучшения процесса добычи с применением настоящего изобретения, а также для анализа экономичности применения настоящего изобретения может дать преимущества на многих месторождениях и привести к существенному повышений производительности скважин.

Концепции настоящего изобретения могут быть также распространены на применимые условия для коллекторов при вторичном и третичном процессе добычи с помощью поддержания условий нахождения газа в коллекторе согласно настоящему изобретению, а затем посредством закачивания газа согласно типовым вторичным или третичным операциям. Таким образом, предложенный в настоящем изобретении концептуальный подход и сохранение пластовых газов в сочетании с инжектированными газами, таких как диоксид углерода, азот, природный газ или пар, может способствовать дальнейшему проведению добычи углеводородов. Применимый механизм стимулирования притока с помощью газов может быть инициирован или усилен в более старых коллекторах, в которых природный газ был по существу откачен. Описанный в настоящем изобретении инжектор, безусловно, будет способствовать сохранению любого инжектированного газа в пласте, нежели добыче эжектированного газа на поверхность и затем реинжекции газа. На фиг. 5 представлены схемы вторичной или третичной операций по добыче нефти с помощью инжектора 54 в нижней части ствола скважины. Колонна 56 труб для инжекции газа опущена с поверхности в забой скважины через пакер 44 для подачи газа под давлением в область газовой шапки GC. Обратный клапан 57 может быть дополнительно установлен внизу линии закачки 56, и, возможно, внутри пакера 44 для предотвращения подъема флюида вверх за пакер по нагнетательной линии 56. Типовые компрессоры (при необходимости) обычно устанавливаются на поверхности для проведения этой операции закачивания газа. На фиг.5 показана схема подачи газа в газовую шапку GC как с нижней части ствола скважины, где попаданию газа в колонну TS препятствует инжектор 54, так и из области газа выше уровня жидкости LL, которая является входом в ствол скважины и газовую шапку с помощью нагнетательной колонны 56. Следует отметить, что в некоторых случаях нагнетание газа может также производиться через отдельную скважину, как это делается во многих случаях реинжекции газа в скважины, в случаях восстановления давления или при создании подземных резервуаров для газа. Упоминавшийся выше насос Р на фиг.4 и 5 условно не показан, но во многих случаях гидропоршневой насос устанавливается выше инжектора 54 для откачивания флюидов на поверхность через эксплуатационную колонну TS.

Согласно настоящему изобретению жидкие углеводороды могут добываться из подземных пластов без попутной добычи природного газа. Вследствие установки инжектора описанным выше способом в забое скважины вблизи от продуктивного пласта энергия давления газа может быть использования для направления потока жидких углеводородов в эксплуатационную колонну НКТ и далее на поверхность. Подобная система может иметь запас давления газа, достаточный для подъема или фонтанирования столба жидкости до уровня поверхности без применения механизированных систем эксплуатации, таким образом система состоит только из колонны НКТ и забойного инжектора. Инжектор может быть открыт со стороны продуктивного пласта и работать в обсадной трубе, сохраняя газ в пласте. Все кольцевое пространство между колонной НКТ и обсадной трубой может быть открыто для пластовых флюидов и находиться по существу под пластовым давлением. Давление фонтанирующих газа и жидкости в забое на впуске инжектора может предоставлять достаточно энергии для прохождения жидкостей через инжектор и через колонну НКТ на поверхность.

Работа фонтанирующих скважин обычно сопровождается внедрением газа в столб жидкости в качестве скоплений газа из пласта или выброса газа через поднимающийся по колонне столб жидкости. Подобные включения газа уменьшают значение средней плотности фонтанирующей жидкости и благодаря этому требуется меньшая энергия давления для подъема углеводородов на поверхность. Отделение газа от жидкости в забое скважины с помощью инжектора согласно настоящему изобретению ведет к увеличению средней плотности фонтанирующего флюида и соответственно потребуется большее давление для его подъема.

В скважинах с открытым кольцевым пространством, как описано в настоящем изобретении, инжектор может отделять жидкость от газа в стволе скважины и осуществлять подачу жидкостей на поверхность, при этом сохраняя превышение давления пластового газа над гидростатическим давлением столба флюида в сумме с обратным давлением колонны труб. Такая конфигурация необычна, поскольку на практике нежелательно подвергать кольцевое пространство и саму обсадную трубу воздействию высокого пластового давления. Поэтому скважины с достаточно высоким для фонтанирования давлением пласта, особенно глубокие скважины, обычно оборудуются пакером или уплотнительным устройством, расположенным в нижней части колонны, для уплотнения кольцевого пространства между колонной НКТ и обсадной трубой с целью разделения области с пластовым давлением под пакером и пространства внутри колонны НКТ. Кольцевое пространство в глубоких скважинах с повышенным давлением может быть заполнено в основном рассолом или другой жидкостью плотностью больше, чем у воды, содержащий ингибитор коррозии. Такие флюиды и применяемые системы контроля препятствуют утечке высокого давления в кольцевое пространство. В скважинах с уплотняющим кольцевое пространство пакером инжектор по настоящему изобретению может быть, тем не менее, использован для разделения жидкости и газа и сохранения таким образом газа и его внутренней энергии внутри обсадной трубы. На фиг.4 проиллюстрирована подобная схема с инжектором, расположенным под пакером. Описанная выше вентиляционная труба 46 в данном случае не требуется, как видно на фиг. 4. Энергия газа может быть еще использована для перемещения жидких углеводородов на поверхность.

Таким образом, инжектор по настоящему изобретению может располагаться вблизи продуктивного пласта или в фонтанирующей скважине, чтобы препятствовать попутному производству природного газа. За счет установки инжектора 54 ниже пакера 44 в скважинах с высоким давлением кольцевое пространство между обсадной трубой и колонной TS может быть изолировано от пластового давления. Располагающийся ниже пакера инжектор 54 может быть использован в скважинах с механизированной системой эксплуатации, которая представляет собой искусственный газлифт замкнутым контуром по газу и с минимальными потребностями в поступлении газа из пласта. Инжектор по настоящему изобретению таким образом может найти множество применений, где попутное производство газа нежелательно, неэкономично или запрещено.

Фиг. 6 иллюстрирует другой случай использования инжектора 54 по настоящему изобретению. В данном случае мощный коллектор состоит из нижнего нефтеносного пласта F и верхней газовой шапки GC. Инжектор 52 подвешен в скважине на колонне насосно-компрессорных труб TS. Имеется пакер 44, расположенный над газовой шапкой GC и изолирующий кольцевое пространство между колонной TS и обсадной трубой С. Инжектор 54 препятствует прониканию газа в колонну TS, поэтому газ поднимается наверх по кольцевому пространству выше уровня жидкости LL и возвращается в пласт. Газовая шапка движется вниз относительно показанной на фиг.6 пунктирной линией поверхности раздела до положения, показанного сплошной линией, и, соответственно, перемещает жидкость вниз по направлению к скважине без образования газового конуса. Проходные отверстия 88 в колонне TS над пакером 44 обеспечивают сообщение с кольцевым пространством. Всасывающий клапан 24 расположен над уровнем проходных отверстий 88, насос Р со штанговым приводом R в свою очередь расположен над всасывающим клапаном. Таким образом, в кольцевом пространстве над пакером 44 образуется рабочий уровень жидкости для эффективной работы насоса Р, как описано выше.

Описанные выше системы в сочетании с инжектором 54 позволяют организовать добычу из пласта с предотвращением выброса газа или без образования газового конуса, причем энергия пластового газа используется для создания истечения и(или) механизированной эксплуатации скважины. Эта забойная система позволяет проводить выпуск контролируемого количества пластового газа, захваченного добывающей системой для более эффективной добычи жидкостей из пласта, как будет описано ниже. Забойная система может поддерживать оптимальную заранее определенную разность давлений между стволом скважины и пластом. Как отмечалось выше, во многих случаях применения может быть использован пакер, хотя и не обязательно Таким образом, пластовый газ может быть эффективно использован для способствования подъему жидкостей из скважины с помощью забойного инжектора таким способом, который использует преимущества инжектора и при этом обеспечивает проход через инжектор только жидкости.

Вариант описанной системы, включающей газлифт с пакером 44 в кольцевом пространстве между колонной TS и обсадной трубой, показан на фиг.7. Эта система использует газлифтные клапаны LV, расположенные вдоль колонны насосно-компрессорных труб TS и выше пакера, которые способствуют подъему жидкости из жидкостного инжектора на поверхность. Показанное на фиг.7 наземное оборудование включает в себя наземный сепаратор для отделения газа от жидкости 66 с выходящей из него линией 68 для отвода жидких углеводородов. Газ из сепаратора 66 может проходить по трубопроводу 70 в компрессор 72, который приводится в действие газовым двигателем 74. Сжатый газ затем циркулирует по прямому обводному трубопроводу и может направляться обратно в скважину для воздействия на газлифтные клапаны LV и подъема жидких углеводородов на поверхность. Более подробное описание работы газлифтных клапанов LV следует ниже.

Показанная на фиг. 8 система включает в себя нижний пакер 44 и верхний пакер 78 для создания камеры 80 в кольцевом пространстве между НКТ и обсадной трубой. Эта камера может иметь сообщение для прохода жидкости из ствола скважины ниже нижнего пакера 44, который имеет открытую в пласт вентиляционную трубу 82. Показанный на фиг.8 нижний пакер 44, таким образом, снабжен трубой 82, на верхнем конце которой установлен обратный клапан 84. Труба 82 допускает отвод пластовых газов в камеру 80, таким образом, что над нижним пакером 44 создается повышенное давление газа. Обратный клапан 84 препятствует обратному потоку из камеры 80 в пласт и отсекает камеру 80 так, что запас давления газа может быть использован для процесса газлифта. В камере 80 один или несколько газлифтных клапанов LV могут улавливать и поддерживать давление в камере 80 на желательном уровне перепада давлений между пластом и скважиной. Соответственно, когда давление нарастает выше этого уровня, пластовый газ выпускается из камеры 80 в колонну НКТ и далее на поверхность. Дополнительные подъемные клапаны могут реагировать на уровень поднимающейся по колонне жидкости и открываться для подъема жидкости верхнему газлифтному клапану.

Существенным преимуществом показанной на фиг.8 системы является то что выделение газа можно регулировать и использовать для процессов подъема, но при этом свободный газ не пропускается в открытое кольцевое пространство через инжектор 54. Регулирование давления выполняют газлифтные клапаны LV в нижней камере 80 и реагируют на флюидные пробки S в колонне TS. Таким образом, традиционная технология газлифта сочетается с инжектором 54 по настоящему изобретению, чтобы позволить прохождение только потока жидкостей из коллектора и сохранить давление в газовой шапке для усиления потока под действием силы тяжести. Более того, показанная на фиг.8 система предоставляет возможность регулируемого снижения давления газа под нижним пакером 4 в стволе скважины и напрямую использование этого стравленного газа для пропуска требуемого количества жидкости по НКТ через газлифтные клапаны 86.

В камере 80 показаны два газлифтных клапана, но специалистам понятно, что для дополнительного объема могут быть желательны или необходимы дополнительные газлифтные клапаны. Верхний клапан, который обычно известен как клапан, срабатывающий в зависимости от давления в обсадной трубе, настраивается с помощью его встроенных сильфонов на определенную величину давления и работает как регулятор. Эта настройка гарантирует, что давление в камере 80 и соответствующее давление в стволе скважины никоим образом не будет превышать требуемое давление в стволе скважины, которое определяется на основе анализа индекса производительности для оптимального притока флюида в коллекторе. Верхний регулирующий клапан открывается и будет стравливать газ в колонну, когда давление в камере превысит заранее установленную величину. Стравливаемый в колонну газ будет способствовать газлифтному подъему жидкости внутри колонны на поверхность. Нижний газлифтный клапан, который реагирует на давление в колонне, спроектирован для открытия при заданном давлении внутри колонны, нарастающем за счет увеличения высоты столба жидкости над этим клапаном. Когда инжектор обеспечивает прохождение достаточного потока на входе, нижний газлифтный клапан открывается, накопленный запас газа в камере 80 резко устремляется в жидкостную пробку и поднимает жидкость выше по колонне НКТ. Эти газлифтные клапаны часто называют также прерывающими клапанами.

Описанное выше сочетание инжектора и газлифтных клапанов может также быть частью системы механизированной эксплуатации, в которой первичным подъемным механизмом является закрытая система, работающая с газлифтными клапанами над верхним пакером. В процессе работы жидкостные пробки могут частично подниматься за счет выделяющихся пластовых газов, которые поступают из нижней камеры, а затем жидкостные пробки подхватываются и выносятся на поверхность в основной газлифтной системе 86 над верхним пакером 78. Соответственно пласт и камера 80 могут находиться под давлением примерно 1000 фунт-с/кв. дюйм (6,895 МПа), что примерно на 500 фунт-с/кв. дюйм (3,447 МПа) меньше, чем давление запирания пласта. Такое давление 1000 фунт-с/кв. дюйм (6,895 МПа) будет прикладываться к нижнему клапану камеры, чтобы способствовать поднятию жидкостных пробок, когда клапан срабатывает. Главные подъемные клапаны 86 могут реагировать на давление в кольцевом пространстве над верхним пакером 78, требуемом для поднятия жидкостных пробок S к устью скважины W. Обычные способы наземного отделения газа от жидкости, обработки и декомпрессии могут использоваться для отделения требуемой жидкости и повторного пропуска газа через систему искусственного газлифта. Компоненты системы 66, 68, 70, 72 и 74 были описаны выше. Избыток поступающего из пласта газа, который попадает на вход колонны НКТ из нижней перепускной камеры 80, может быть частично использован как топливо для основного привода 74 компрессора, что будет в целом сокращать количество получаемого из скважины газа. Инженерные расчеты по выделению газа из коллектора и его использованию во вспомогательных целях могут позволить определить примерное количество пластового газа, которое следует утилизировать для достижения требуемого дебета скважины. Специфические характеристики скважины оказывают влияние на проекты по надлежащему использованию любого количества избыточно добываемого газа для товарного использования, минимального сжигания или повторного закачивания в другие зоны или скважины. С использованием создаваемых технологий для коллекторов и газлифта система по настоящему изобретению может быть разработана для поддержания требуемой разности давлений между внутренней областью ствола скважины и пластом с целью создания желаемого притока жидкости из коллектора.

Применение в фонтанирующих скважинах

Как отмечено выше, предлагаемый в настоящем изобретении жидкостный инжектор может быть использован в скважинах с механизированной эксплуатацией. Помимо предоставления существенных преимуществ сохранения локально выделяющегося газа в коллекторе, жидкостный инжектор может также способствовать процессу добычи жидких углеводородов из фонтанирующих скважин с высоким забойным давлением, достаточным для поднятия столба флюида относительно небольшой плотности на поверхность. На изолированных месторождениях не потребуются системы для переработки попутного газа, а коллектор будет сохранен в идеальных условиях. В одном случае применения скважина с высоким давлением может иметь кольцевое пространство между колонной и обсадной трубой, открытой со стороны коллектора. В другом случае применения, показанном на фиг.4, забойный пакер 44 располагается в межтрубном пространстве. При необходимости кольцевое пространство над пакером 44 может быть заполнено защитным флюидом, например глинистым буровым раствором или жидкостью для заканчивания скважин.

На фиг.9 показано, как газ высокого давления действует вниз на пластовую жидкость через газовую шапку GC и заставляет пластовую жидкость поступать в инжектор 54. Показанная на фиг.9 система имеет высокое давление в пласте в результате свободного фонтанирования скважины. Жидкие углеводороды поднимаются по колонне НКТ к устью скважины W на поверхность без механизированной эксплуатации. Как показано на фиг.9, такая система может работать без пакера в межтрубном пространстве, который способствовал бы добыче из фонтанирующей работающей механизированной эксплуатации скважины. Жидкие углеводороды выходят из устья скважины W через продуктовый трубопровод 58. Давление газа в кольцевом пространстве А между колонной насосно-компрессорных труб TS и обсадной трубой С может поддерживаться на требуемом уровне с помощью наземного регулятора 64. Это давление может измеряться манометром 62 и, в идеальном варианте, поддерживаться на безопасном, но достаточно высоком уровне, чтобы сохранять условия свободного фонтанирования скважины. Избыток газа может, если это экономически оправданно, отводиться через регулятор 64.

Применение в горизонтальных скважинах

Предлагаемые в настоящем изобретении системы применимы также для добычи из горизонтальных скважин, когда один или несколько горизонтальных стволов пробуриваются и сообщаются с практически вертикальной скважиной. Способ добычи углеводородов с помощью горизонтальных скважин может варьироваться. Существенное преимущество этой технологии заключается в том, что образуется более длинная и эффективная дренажная система через коллектор, чем в случае применения вертикальных скважин. Предлагаемый инжектор может использоваться во многих случаях применения, также предоставляя преимущества по сравнению с традиционными способами добычи углеводородов из вертикальных скважин.

Как правило, горизонтальные скважины проходят параллельно пласту и могут пробуриваться и заканчиваться таким образом, что оказываются открыты для продуктивного пласта на относительно большом протяжении. Горизонтальные скважины, в результате, имеют гораздо больше возможностей для отбора флюидов из коллектора и подъема их на поверхность, а дебет горизонтальных скважин может быть существенно увеличен по сравнению с обычными вертикальными скважинами. Применение горизонтальных скважин может давать возможность получать больший процент добычи нефти и газа из коллекторов по сравнению с традиционной технологией вертикальных скважин. Чтобы обеспечить пропускание больших объемов флюида, которые образуются в горизонтальных или отводных участках скважины, вертикальные участки скважины для инжектора должны иметь достаточно большой диаметр, чтобы в них можно было разместить более крупное оборудование, предлагаемое в настоящем изобретении, и соответствующее увеличенному дебету по флюиду.