Изобретение относится к весоизмерительной технике и может быть использовано в качестве эталонных мер массы вторичных и рабочих эталонов, а также мер массы класса 1а и 1 (Е1 и Е2 по классификации МОЗМ R111), предназначенных для долговременного хранения, точного воспроизведения и передачи размера единицы массы другим мерам массы и средствам ее измерения нижестоящих разрядов.

Согласно метрической конвенции 1875 г. и действующей у нас в стране с 1960 г. Международной системе единиц, одной из основных единиц физических величин является единица массы (кг), равная массе международного прототипа килограмма, изготовленного из платино-иридиевого сплава [I ГКМВ(1889 г. и III ГКМВ(1901 г.)], хранящегося в Международном Бюро Мер и Весов (МБМВ ) в предместье Севр под Парижем.

Для хранения, воспроизведения и передачи значения единицы массы в Российской Федерации имеется Государственный первичный эталон (ГПЭ) килограмма, находящийся в ГУП "ВНИИМ им. Д. И. Менделеева" г. Санкт-Петербург. ГПЭ представляет собой прямой круговой цилиндр из платино-иридиевого сплава диаметром 39 мм и высотой 39 мм. Расчетная плотность материала составляет 21,5455 г/см3.

Порядок передачи размера единицы массы от ГПЭ до рабочих средств измерения массы регламентируется ГОСТ 8.021-84 "Государственный первичный эталон и государственная поверочная схема для средств измерения массы"[1]. ГПЭ РФ получает значение массы от Международного прототипа килограмма в МБМВ. От ГПЭ значение единицы массы передается поэтапно эталонам-копиям (вторичным эталонам), рабочим эталонам, эталонным мерам класса 1а и 1 (E1, Е2) и далее - рабочим средствам измерения.

Международный прототип килограмма и ГПЭ массы изготовлены из платино-иридиевого сплава одной плавки из единой заготовки и имеют одинаковую плотность и одинаковый объем. Эталоны изготовлены фирмой "Джонсон, Маттей и Кo", окончательно подогнаны по массе и исследованы в МБМВ в 1889 г.

Меры массы вторичных и рабочих эталонов, а также эталонные меры массы классов 1а и 1 (E1, E2) изготавливают из более дешевых нержавеющих сталей аустенитного класса [2,3].

Для обеспечения воспроизводимости и долговременной стабильности единицы массы (основных требований, предъявляемых к эталонным мерам) стали, применяемые для их изготовления, должны удовлетворять следующим требованиям [4]:

- постоянству и стабильности условной плотности материала эталонной меры со значением, близким к 8,00 г/см3;

- коррозионной стойкости;

- немагнитности;

- износоустойчивости и твердости;

- малым и мало изменяющимся в диапазоне рабочих температур температурным коэффициентом линейного расширения (ТКЛР).

Отсутствие долговременной стабильности и воспроизводимости меры массы ведет к потере точности передачи размера единицы массы на каждой ступени передачи.

Наиболее существенная потеря точности происходит при передаче размера единицы от платино-иридиевой эталонной меры к эталонной мере, изготовленной из нержавеющей стали аустенитного класса, из-за необходимости определения и внесения в результаты измерения поправки на действия аэростатических сил, обусловленных процессом взвешивания в воздухе и наличием разности объемов сличаемых эталонных мер [5,6,7].

Поправка на действие аэростатических сил определяется как произведение разности объемов сличаемых мер на плотность воздуха в витрине компаратора на момент сличения. Объем эталонных мер определяется гидростатическим методом [5] , наиболее точным из всех существующих методов по определению объема, но и он имеет свои недостатки. Этот метод трудоемок, значительно увеличивает общее время измерения, поскольку после погружения меры массы в жидкость (дистиллированная вода) обязательно требуется глубокая осушка поверхностного слоя меры для обеспечения стабилизации результатов измерения, необходимых при оценке воспроизводимости массы. Кроме того, возможно присутствие явления точечной и очаговой несмачиваемости поверхности меры массы, что ведет также к возрастанию погрешности определения объема; возникает необходимость учета капиллярных сил смачивания подвеса меры; необходимость точного поддержания температуры водной среды.

Определение плотности воздуха проводится расчетным, косвенным методом и требует измерения давления, влажности, температуры и содержания углекислого газа в воздухе в мол. % [4]. Существующие технические средства измерения указанных величин обеспечивают погрешность определения поправки на аэростатические силы не ниже 30 мкг. Современные электронные средства компарирования имеют СКО не хуже 5 мкг.

Другим важным фактором, обуславливающим потерю точности передачи размера единицы массы, является поверхностный износ оксидных пленок материала эталонных мер массы, изготовленных из нержавеющих сталей аустенитного класса, в процессе их эксплуатации и хранения. Наблюдаемые и учитываемые изменения массы (износ) эталонных мер, изготовленных из платино-иридиевого сплава, примерно в три раза меньше, чем мер массы, изготовленных из нержавеющих сплавов аустенитного класса. Изменение массы эталонных мер, изготовленных из платино-иридиевого сплава, составляет единицы мкг, а изменение массы эталонных мер из нержавеющих аустенитных сталей десятки мкг между периодами сличения. В силу этих причин период сличения мер массы из нержавеющих сталей сокращен и составляет 6-7 лет вместо требуемых 10-15 лет [7].

Следующий важный момент, влияющий на точность компарирования масс, связан с магнитными свойствами эталонной меры массы, изготавливаемых из нержавеющих маломагнитных сталей аустенитного класса, поскольку современная весоизмерительная техника в основном построена с использованием магнитоэлектрических систем компенсации и магнитный момент меры массы взаимодействует с магнитным моментом уравновешивающей системы компаратора и с внешним электромагнитным полем.

Металлы и сплавы, используемые для изготовления даже менее точных эталонных мер массы классов 1а и 1 (E1, E2), должны иметь значение магнитной восприимчивости, не превышающей 0,01 ед. СИ или в значениях магнитной индукции не выше 3 мкТл, а для эталонов копий и рабочих эталонов эти величины должны быть еще меньше [4-2].

Как известно, качество металлов и сплавов оценивается механическими, физико-химическими и технологическими свойствами. Первые два свойства характеризуют техническую пригодность материала, а третье - условия его обработки. Металлы и сплавы при одном и том же химическом составе могут иметь различное структурное строение поликристаллической решетки и состояния зернистости материала в зависимости от применяемых методов и режимов термической и механической обработок и соответственно различаются по плотности [2].

Современные научно-технические измерительные задачи предъявляют повышенные требования к точности измерения массы, что диктует необходимость повышения точности передачи размера единицы массы от ГПЭ эталонам копиям и вторичным эталонам, от них рабочим эталонам и далее - эталонным мерам классов 1а и 1 [E1, E2]. Для обеспечения повышения точности передачи размера единицы массы на всех ступенях необходимо, чтобы эталонные меры массы обеспечивали долговременную стабильность и воспроизводимость.

Факторами, обуславливающими стабильное состояние массы, являются:

- стабильность плотности сплава, как количества вещества в присущем ему единице объема, которая определяется классом сплава, его химическим составом, структурой и текстурой после окончательной термической обработки, физико-химическими свойствами, характеристиками технологических процессов, обеспечивающих постоянство и воспроизводимость его плотности в условиях старения сплава;

- коррозионная устойчивость в атмосферных условиях;

- немагнитность;

- стабильность объема, определяемая постоянным и минимальным значением ТКЛР порядка первых единиц на 10-6 град-1;

- стабильность поверхности меры, определяемой геометрией формы (объема), отсутствием остаточных механических поверхностных напряжений, стационарным протеканием процессов сорбции-десорбции на поверхности в газовой среде воздуха.

Воспроизводимость единично взятой массы эталонной меры обусловлена:

- методикой компарирования и техническими характеристиками средств измерения;

- электрической развязкой цепи "металл грузоприемной чашки компаратора - металл основания эталонной меры";

- стабильностью характеристики немагнитности сплава эталонной меры.

Аустенитные стали, из которых в настоящее время изготавливаются эталонные меры массы, получили свое название по аустенитной фазе или γ-фазе, которая существует в чистом железе в виде стабильной структуры в температурном интервале от 910 до 1400oС. Эта фаза имеет гранецентрированную кубическую решетку, немагнитна и легко деформируется. Она является основной или единственной фазой немагнитных аустенитных нержавеющих сталей при комнатной температуре и в зависимости от состава имеет стабильную или метастабильную структуру. Присутствие никеля в значительной степени способствует сохранению аустенитной фазы при закалке промышленных сплавов Сr-Fe-Ni от высоких температур. Увеличение содержания никеля сопровождается повышением стабильности аустенита. Легирование марганцем, кобальтом, углеродом и азотом способствует сохранению и стабилизации аустенита при закалке.

Аустенитные нержавеющие стали могут упрочняться только холодной обработкой, но не термообработкой. При холодной обработке аустенит в метастабильных сплавах частично переходит в феррит. По этой причине такие стали и являются метастабильными. Они магнитны и имеют объемно-центрированную кубическую решетку. Плотность аустенитной γ-фазы близка к (8,0-8,1)г/см3, плотность α - железа (феррита) составляет около 7,68 г/см3. При превращении α_→γ происходит сжатие, и наоборот, при переходе γ_→α объемный эффект переходов составляет примерно 1%.

Этими превращениями объясняется значительная степень упрочнения при механической обработке. При холодной деформации аустенита возможно появление ε-мартенсита (мартенсита холодной деформации). Эта фаза магнитна, так как мартенсит является упорядоченным пересыщенным твердым раствором внедрения углерода в α-железо. Если в равновесном состоянии растворимость углерода в α-железе при 20oС не превышает 0,002%, то его содержание в мартенсите может быть таким же, как в исходном аустените.

Аустенитные стали с содержанием хрома от 17 до 20%, никеля от 10 до 15%, марганца ≈2%, кремния≈1% при холодной обработке слабо упрочняются и становятся магнитными в незначительной степени.

Аустенитные стали с повышенным содержания хрома и никеля:

Cr-24-26% ; Ni-19-22 %; С≈0,08-0,25%; Мn-≈2,0%; Si≈1,5-3% имеют практически стабильную аустенитную структуру и при холодной обработке не превращаются в феррит и, если становятся магнитными, то в очень малой степени. Аустенитные стали имеют высокие значения прочности, вязкости и предела текучести, отлично деформируются и обрабатываются. Они немагнитны, пока не происходит преобразования в мартенсит (например, при деформации) и пока не производится закалка или термическая обработка [8]. Хромоникелевые аустенитные стали повышают твердость только за счет наклепа, при этом немагнитные стали легко становятся магнитными при холодной обработке. Они не так прочны, как хромоникелевые стали с дисперсионным твердением, которые также немагнитны и коррозионно-стойкие, но имеют большую плотность ρ(8,2-9,1)•103 кг/м3. Стойкость аустенитных сталей зависит как от степени легирования хромом и никелем, так и от добавок Мо, Сu, Ti, Nb, и т.д. и содержания углерода. Углерод может быть растворен в аустените или находиться в виде осажденного карбида. Повышенное содержание углерода увеличивает коррозию. Эти стали более устойчивы в отожженном гомогенизированном состоянии, в таком состоянии они и применяются.

В процессе изготовления меры массы проходят ряд последовательных технологических механических операций обработки заготовок: резания, точения, шлифования, полирования, доводки и притирочной подгонки массы к номиналу.

Поверхность изделия (поверхностные слои металла) подвергается воздействию высоких давлений, высоких температур, специальных охлаждающих жидкостей (СОЖ), полировочных составов и паст (например, при точении на токарном станке металлокерамическим резцом ЦМ-332 или ВК-8 при скорости резания 2 м/с давление достигает 400 МПа, температура 300 -700oС, при скоростях нагревания слоя толщиной 100 мкм порядка 4•105-104oС/с и скоростью охлаждения 103-104 oС/с).

Первоначально возникающие оксидные пленки снимаются и разрушаются при последующих технологических операциях, поэтому конечная толщина и их состав определяется операцией полировочно-притирочной подгонки массы. Но можно утверждать, что химическая адсорбция в большинстве случаев сопровождает технологические операции при таких значениях температуры, давления и длительности процесса, при которых можно ожидать начало химической реакции между адсорбатом (СОЖ, пасты, воздух, влага) и поверхностью тела.

Все эти механические процессы в целом можно отнести к холодному деформированию материала (Тдеф oС<0,25Тпл oС), которые приводят к местному подповерхностному холодному наклепу материала и изменению аустенитного состояния на ε-мартенсит (феррит) холодной деформации. При этих процессах идет изменение поверхностной плотности, появление объемных оксидов- окалины и другие нарушения в приповерхностных слоях, подвергаемых обработке.

Объемные оксидные пленки не могут быть удалены с поверхности изделия на завершающей стадии подгонки массы, ибо они являются частью массы, подгоняемой под номинал, и удаление их привело бы к потере класса точности меры массы.

Вопросам выбора материала для изготовления эталонных мер массы было уделено достаточно много внимания.

Во "ВНИИ Метрологии им. Д.И. Менделеева" г. С-Петербург, начиная с 50-х годов прошедшего века, усилиями научных коллективов проводились и проводятся работы по исследованию эталонных мер массы, изготовленных небольшими партиями из большого ряда нержавеющих немагнитных сталей аустенитного класса [Х18Н9Т, Х23Н18, Х25Н20С2, 4Х14Н14В2М (ЭИ69), ОХ23Н28НМ2Т (ЭИ-628), ОХ23Н28МЗДЗТ] с целью выбора конкретного материала и технологий, наилучшим образом отвечающим требованиям, предъявляемым к эталонным мерам массы. Как показали последующие исследования, ни один из исследуемых материалов не обеспечивает долговременную метрологическую стабильность массы и ее воспроводимость [3] . Примерно с середины 80-х годов проводились также работы по созданию специального сплава для эталонных мер с плотностью (8,00±0,02) г/см3.

Было исследовано 15 партий по десять образцов в каждой партии. По результатам исследования образцов на плотность был выбран сплав, имеющий плотность ≈8,00 г/см3. Этот сплав впоследствии подвергался различным способам обработки, таким как ковка, закалка, старение и отжиг при различных температурах с целью выявления влияния этих способов обработки на плотность материала. Этот сплав был защищен авторским свидетельством [10] и казалось бы закрывал проблему выбора материала, т.к. была обеспечена требуемая плотность, коррозионная стойкость и немагнитность. Однако проблема полностью не была закрыта, поскольку класс аустенитных нержавеющих немагнитных сплавов с плотностями, близкими к 8,00 г/см3, не отвечает еще как минимум трем требуемым характеристикам, а именно:

- постоянству и минимальному значению ТКЛР,

- свойствам повышенной твердости поверхностного слоя, обеспечивающего износоустойчивость мер массы,

- не минимизирует показатели газовой адсорбции по поверхности сплава.

Поиски материала для эталонных мер массы проводились и проводятся известными фирмами-производителями мер массы и весоизмерительной техники, такими как Госметр, Сартогосм, Сарториус, Эртлинг, Симадзу и др. К примеру, во Франции в Национальном бюро метрологии - Национальном институте метрологии был разработан специальный сплав - алакрит (XSH), не содержащий железа. Стабильность массы эталонных мер, изготовленных из этого материала, приближается к стабильности эталонных мер, изготовленных из платиноиридиевого сплава. Однако плотность этого материала составляет 9,1 г/см3 [9].

О том, что существует проблема эталонных мер массы, изготовляемых из нержавеющих сталей, говорит и то, что при МБМВ с 1985 года действует постоянный консультативный комитет по массе (ККМ) и связанных с ней величин, в состав которого входят 9 рабочих групп, две из которых заняты проблемами:

- "Эталонные массы из нержавеющих сталей".

- "Хранение эталонов массы".

Из вкратце изложенного можно заключить, что задача выполнения требований одновременно предусматривающих придание мере массы свойств немагнитности, заданной постоянной плотности, равной 8,00 г/см 3, высокой коррозионной стойкости, износостойкости не может быть решена на пути поисков и разработок новых марок сплавов, тем более в классе аустенитных сталей.

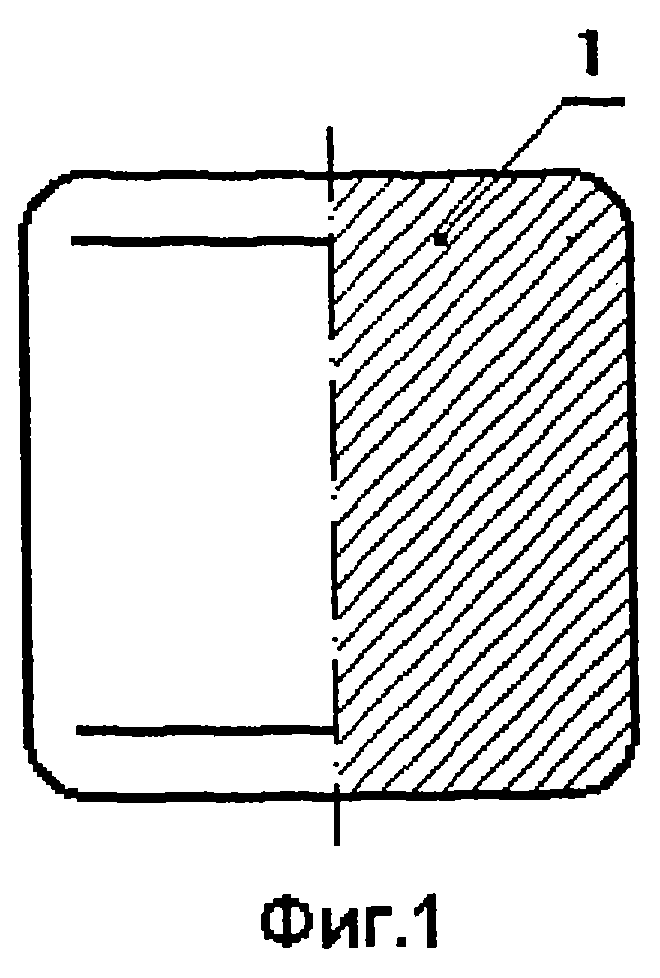

Известная эталонная мера массы [7] (фиг.1) по совокупности существенных признаков наиболее близка заявляемой и принята за прототип. Известная эталонная мера представляет собой твердое тело 1 в виде прямого кругового цилиндра, у которого соблюдается требование приблизительного равенства длины образующей и диаметра торцевой части цилиндра.

Известная мера выполнена из нержавеющей немагнитной стали аустенитного класса с заданным значением плотности, определяемой материалом.

Причинами, препятствующими достижению указанного ниже технического результата при использовании известной эталонной меры, являются:

- невозможность воспроизведения в партии эталонных мер постоянной и стабильной условной плотности со значением 8,00 г/см3;

- возможность снижения коррозионной стойкости в процессе изготовления и эксплуатации;

- недостаточно высокая износоустойчивость и твердость;

- нестабильность процессов поверхностной сорбции из газовой атмосферной среды;

- зависимость остаточной намагниченности от технологии изготовления меры;

- несогласованность ТКЛР материала меры с ТКЛР ее поверхностных оксидных образований;

- значительная опорная площадь меры с контртелом, работающая в режиме фреттинга;

- сложность и длительность подгонки массы к номиналу по требуемому классу.

Задачей, на решение которой направлено заявляемое изобретение, является создание эталонной меры, обладающей максимальным приближением фактической массы к ее номиналу, постоянным и требуемым значением условной плотности, высокой износоустойчивостью и твердостью, коррозионной стойкостью, воспроизводимой и устойчивой немагнитностью, постоянным и минимальным значением как объема, так и площади поверхности.

Технический результат, который может быть получен при осуществлении изобретения, заключается в обеспечении возможности:

- использования для изготовления меры массы парамагнитных материалов с малым значением магнитной проницаемости, не изменяющейся в процессе технологического изготовления и эксплуатации;

- подгонки массы к номинальному значению, исключающей воздействие на внешнюю поверхность, прошедшую нормализацию, выполненную с минимальной шероховатостью;

- получения постоянного и требуемого значения плотности меры массы;

- уменьшения объема и площади поверхности эталонной меры для каждого конкретного номинала.

Указанный технический результат при осуществлении изобретения достигается тем, что в заявляемой эталонной мере, представляющей собой твердое тело с заданным значением плотности, выполненной из немагнитного коррозионно-стойкого материала, в отличие от известной меры материал, образующий форму тела меры, выбран из классов парамагнитных и/или кристаллических диэлектрических материалов с низким значением ТКЛР и высоким значением твердости и износостойкости, при этом тело меры выполнено с герметизируемой полостью, внутри которой размещена изменяемая по массе часть материала меры, объем меры выполнен равным отношению номинала массы меры к заданному значению плотности, а общая масса материалов, из которых выполнена мера, равна номиналу массы меры.

Указанный технический результат достигается также тем, что тело эталонной меры массы выполнено сферическим.

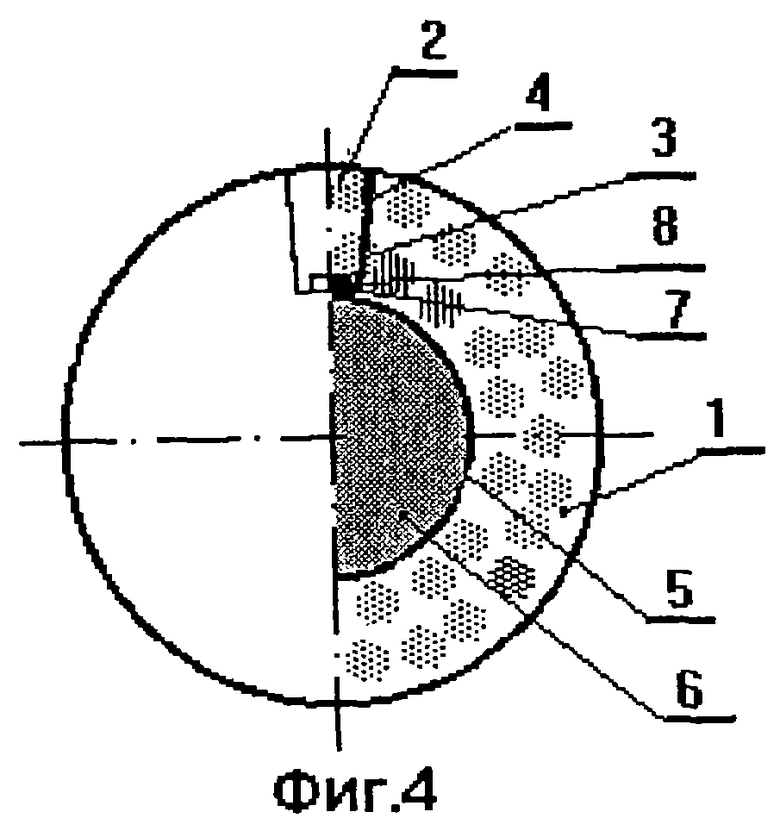

На фиг. 1 приведен типичный вид известной эталонной меры единицы массы. На фиг. 2 и 3 представлены варианты выполнения эталонных мер по заявляемому техническому решению, имеющих традиционную цилиндрическую форму, а на фиг.4 представлен вариант выполнения эталонной меры единицы массы, имеющей сферическую форму.

Заявляемая эталонная мера единицы массы, имеющая традиционную цилиндрическую форму (см. фиг.2), представляет собой формообразующее твердое тело 1 с плотностью материала больше 8,00 г/см3, у которого диаметр основания приблизительно равен его высоте, с запорным конусом 2 из того же материала, герметично устанавливаемый в конусной выборке 3 на адгезионном тонкопленочном слое 4. Внутри тела 1 эталонной меры размещена герметизируемая полость 5, выполненная в запорном конусе 2 и заполняемая изменяемой (подгоночной) по массе частью массы 6 материала меры с плотностью меньше 8,00 г/см3. Изменяемая часть массы 6 может состоять целиком из массы сублиматора, либо из материала с плотностью меньше 8 г/см3, а сублимируемая (подгоночная) масса (порядка сотен мкг) находится на поверхности изменяемой части массы 6.

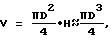

На фиг.3 представлен вариант выполнения заявляемой эталонной единицы массы, с сохранением привычной традиционной цилиндрической формы, когда плотность материала формообразующего твердого тела 1 и запорного конуса 2 меньше 8,00 г/см3 (например, с плотностью ситалла). Запорный конус 2 герметично устанавливается в конусной выборке 3 на адгезионном тонкопленочном слое 4. Герметизируемая полость 5 в теле 1 эталонной меры заполнена изменяемой по массе частью материала 6, плотность которого больше 8,00 г/см3. Подгоночная часть 7 изменяемой массы материала 6 размещена в выборке 8 запорного конуса 2. Подгоночная масса 7 является сублимируемой массой, которая может как добавляться, так и выбираться путем ее возгонки (испарения) в процессе подгонки массы эталонной меры к номинальному значению.

В варианте выполнения заявляемой эталонной меры единицы массы сферической формы (фиг.4), формообразующее твердое тело 1 и запорный конус 2 выполнены из ситалла. Для ее изготовления используют основные технологические приемы выполнения по входящим в ее состав элементам, сходные с вариантом меры, представленной на фиг.3, и отличается только геометрической формой выполнения твердого тела 1.

Во всех вариантах заявляемой эталонной меры массы с m0=1 кг должны соблюдаться следующие условия:

- суммы объемов (Vi) и масс (mi = Vi•ρi) материалов, используемых для изготовления эталонных мер, должны соответствовать:

где n - количество диэлектрических и/или парамагнитных материалов, входящих в состав меры.

При этом обеспечивается условная плотность ρусл = m0/V0 = 8,00 г/см3;

- плотность применяемых материалов должна быть определена с известной погрешностью и учитывать технологию нормализации материала;

- внутренний объем изделия не должен содержать нерасчетных пустот, не заполненных материалом;

- объем законченного изделия, оцениваемый по его внешнему контуру, должен соответствовать как можно точнее расчетному значению V0=125 см3, а масса должна быть как можно ближе к номиналу m0=1•109мкг;

- сублимируемая избыточная масса предпочтительно должна составлять единицы миллиграмм, а ее испаряемая часть должна лежать в диапазоне от десятков до сотни микрограмм.

Объем единицы массы номинального значения m0=1кг при соблюдении выполнения требований условной плотности материала эталонной меры, равной ρус = 8,00 г/см3, определяется выражением:

Объем и размеры эталонной меры согласно ее геометрии можно представить выражением:

где D=55,000 мм - диаметр эталонной меры, r=5,000 мм - радиус сопряжения оснований эталонной меры с боковой поверхностью, Н'=43,362 мм - расстояние между центрами радиусов сопряжения по высоте цилиндра, d=2r, Н=Н'+d=53,3618 мм - высота цилиндра, т.е. D≈Н, при этих значениях V0=125000 мм3.

Верхняя оценка возможного отклонения объема от номинального значения V0= 125000 мм3, учитывающая сегодняшние состояния технологий изготовления, может быть оценена по дифференциальной функции: dV=f(D)'dD, т.е., если

то dV=3/4•πD2d.

Откуда ΔV = 3/4πD2ΔD, где ΔD=±0,001 мм, ожидаемая точность обработки при квалитете IT1, что дает отклонение ΔV≈±7 мм3. Известно, что аттестовать эталоны копии килограмма с погрешностью, не превышающей 0,023'-0,033 мг, не представляет трудностей [7], тогда условная плотность эталонной меры будет находиться внутри диапазона

7,9994...<ρус≤8,0004... г/см3.

Современные методы получения и измерения линейных размеров (до нанометров) и средства компарирования масс (с чувствительностью ≈0,5 мкг) позволяют снизить погрешность определения массы и объема, что в свою очередь еще больше улучшает сходимость плотности к величине 8,000...г/см3.

Для изготовления эталонной меры массы может быть выбран материал из классов:

- сплавов с минимальным ТКЛР, не обладающих ферромагнетизмом (см. примечание 1) например, таких, как: 75НМ - ВИ, 80НМВ, 80НМВХЗ, 76НХВГ;

- дисперсионно-твердеющих сплавов (см. примечание 2), например, таких, как: 36НХТЮМ, 70НХБМЮ, 30НГХТЮМД, 40НКХТЮМД, 47ХНМ-ВИ;

- деформационно-твердеющих сплавов (см. примечание 3), например, таких, как: 40КХНМВ, 40КХНМИ, 40КХНМИ, 40КНХМВТЮ, 45КХВН, 40К27ХНМ.

Плотность указанных материалов лежит в диапазоне от 8,02<ρсп<9,3 г/см3.

Примечание 1. Сплавы с заданным ТКЛР, регламентированным в определенном интервале температур, не обладающие ферромагнетизмом. Основой для немагнитных сплавов инварного класса является хром. Легирование хрома небольшими добавками Mn, Re, Ru, Os, Та, La, и т.д. позволяет получить сплавы с низким или даже отрицательным значением ТКЛР. Магнитная восприимчивость этих сплавов близка к восприимчивости металлического хрома и составляет ≈5,2•10-11 ед. СИ. Сплавы коррозионно-стойкие в атмосферных условиях, имеют высокие показатели прочности.

Примечание 2. Дисперсионно-твердеющие сплавы коррозионно-стойкие, немагнитные сплавы на основе Fe-Ni-Cr, Ni-Cr, Co-Ni, Nb-Ni, упрочняются в результате закалки и старения или закалки, холодной пластической деформации и старения. Эти сплавы обладают высоким механическим сопротивлением малым пластическим деформациям и релаксационной стойкостью в условиях статического и циклического нагружения. Они отвечают таким требованиям, как: высокий модуль упругости, высокая усталостная прочность, коррозионная стойкость, немагнитность, износостойкость, а также стабильностью этих характеристик при температурах эксплуатации.

Примечание 3. Деформационно-твердеющие коррозионно-стойкие немагнитные сплавы на основе систем Co-Cr-Ni, Fe-Cr-Ni, Mo-Re, упрочняются только в результате закалки, холодной пластической деформации и старения. Имеют высокие прочностные и упругие свойства, немагнитность, коррозионную стойкость и износостойкость. Плотность сплавов по пп.2.3 лежит в диапазоне от 8,05<ρсп<9,2 г/см3 . Магнитная восприимчивость к ≤(n•102+m•10)(10-11 ед. СИ, где n, m ∈(0. . 9). Твердость по Бринеллю НВ≈(250-400). Предел прочности σb≈(850-1310) МПа. 1i•10-6<TКЛР<(1i+δ1i)•10-6 град-1, [∀1i∈(4..10), ∀δ1i∈(0,1..1) - для диапазона температур 0-100oС].

1. Допустим, что для изготовления эталонной меры массы фиг. 2 был выбран материал из класса дисперсионно-твердеющих сплавов (см. приложение 2) с плотностью ρсп = 8,75 г/см3. Расчет масс и объемов, образующих номинальную массу m0=1•109мкг при ρус = 8,000 г/см3, проводится по формуле:

где mcп, ρсп = 8,75 г/см3, соответственно масса и плотность сплава, образующего форму тела 1 эталонной меры, m0-mcп=mcб, ρсб = 1,225 г/см3, соответственно масса и плотность изменяемой части материала, заполняющего полость 3 (сублимируемой массы) эталонной меры. При этом получаем:

mсп=984,738372 г, Vcп=112,5415 см3,

mсб=15,261628 г, Vсб=12,4585см3.

Объем Vc6 может быть представлен эквивалентным объемом прямого кругового цилиндра с равенством его высоты диаметру основания (Vсб = πD

2. Объем, равный объему сублиматора, должен быть удален из внутреннего объема заготовки эталонной меры массы. Технологически это выполняется так: выбираемый объем Vcб должен быть удален из центра симметрии меры, как показано на фиг. 2. С этой целью проводится конусная расточка 3 тела 1 заготовки, а из заготовки той же стали изготавливается подобная эквивалентная конусная деталь - запорный конус 2, в котором делается соответствующая выборка материала - полость 5 (равна Vcб) со стороны наименьшего диаметра конуса. Сопряжение запорного конуса 2 [конусность≈1:(12-25)] с телом меры 1 выполняется по высокому квалитету.

3. В пространство полости 5 (объема Vcб) запорного конуса 2 устанавливают технологическое изделие - выталкиватель для обеспечения разъемности конусного соединения. На фиг.2 выталкиватель не показан, его рабочая функция заключается в создании достаточного внутреннего давления для выталкивания запорного конуса 2 с места посадки при разборке соединения ("тело 1+конус 2"). Принцип действия выталкивателя может быть основан на использовании физических явлений изменения линейных размеров и формы твердых и жидких сред, например на изменении геометрии объема ферромагнитной жидкости при приложении магнитного поля; эффектом памяти додеформационной геометрии сплава (например, нитинола), упругой деформации сплавов термобиметаллов; силы магнитного взаимодействия ферромагнетика (из которого может быть выполнен выталкиватель) с внешним магнитным полем большой индукции (электромагнитным диполем) и т.п.

В технологии должна быть предусмотрена возможность запуска процесса выталкивания запорного конуса 2 из сборки ("тело 1+конус 2") в любой требуемый момент времени путем подачи магнитного (СВЧ) или теплового поля воздействия.

4. Образующую запорного конуса 2 смазывают тонким слоем антиадгезионной противозадирной смазки (например, на основе дисульфида молибдена) и совместно с установленным в ней технологическим выталкивателем, приводят в сборку с телом 1 заготовки меры массы. Затем проводят технологические механические операции: чистого точения, шлифования, обеспечивающие получение требуемых размеров и геометрии изделия по заложенному квалитету, подгоняющие меру под расчетный объем, с учетом заложенного допуска на последующие операции нормализации, отжига и конечной операции электрохимического полирования.

5. После чистовой механической обработки изделия его части разъединяют и проводят все необходимые операции термонормализации, обеспечивающие низкое значение магнитной восприимчивости, устранение остаточных поверхностных механических напряжений, отжиг и аннигиляцию приповерхностных дислокаций и вакансий в решетке поликристаллической структуры сплава, которые были связаны с его предыдущей механической обработкой.

6. Изделие вновь собирают (совместно с технологическим выталкивателем) и электрохимически полируют его поверхность в специфических электролитах, регламентированных для каждой группы сталей по своему химсоставу и по параметрам электрического режима электролиза.

Электрохимическое полирование проводится с целью устранения возникших от механического воздействия на поверхность толстых объемных оксидных пленок  , склонных к разрушению, и обеспечивает уровень шероховатости поверхности Ra<0,01 мкм (лучше 14 класса чистоты).

, склонных к разрушению, и обеспечивает уровень шероховатости поверхности Ra<0,01 мкм (лучше 14 класса чистоты).

7. После полирования изделие промывают, высушивают, освобождают от запорного конуса 2 при помощи выталкивателя. Последний удаляют из посадочного места; удаляют антиадгезионную смазку. Изделие очищают в обезжиривающих и моющих растворах, промывают в дистиллированной воде, тщательно высушивают.

8. На поверхность входной горловины конусного отверстия 3 тела 1 меры наносят тонкий слой позолоты 4 (δ≈1 мкм) на 1/3-1/4 длины образующей конуса (возможно механическое нанесение тонкой фольги золота и разглаживание его колонковой кисточкой).

9. Производят пораздельное и совместное взвешивание сопрягаемых частей изделия: запорного конуса 2 - массой m1, тело меры 1 - массой m2, с целью выявления требуемого уровня последующей коррекции массы до расчетного значения равного mcп(mcп=984,738 г), согласно п.1.

10. Подгонку массы к значению mсп ведут по внутренней полости 5 запорного конуса 2 путем изъятия или добавления массы Δm1, так чтобы (m1+m2±Δm1)≥mcп. Затем в полость добавляют массу абляционного сублиматора 6 массой (см. п. 1, mсб≥15,262 г), которая при помощи лучевой технологии может быть возогнана (испарена) так, что

mсп+(mсб±varδmсб)⇒m0⇒[1•109±(10•f+1)]мкг

где f,1∈(0...9).

Примечание 4. В качестве примеров простейших вариантов сублимируемых веществ можно привести следующие: аммонийные соли угольной кислоты, кристаллогидраты алюмокалиевых квасцов, которые легко испаряются при воздействии локального лучевого нагрева.

В общих чертах подгонка массы осуществляется так: внутрь свободного объема 5 вводится несколько большее, чем получено по расчету, избыточное количество легко испаряемого вещества 6 так, чтобы масса его несколько превышала номинал m≥(1000+δmп)г. Затем лучевым методом производят его частичное испарение. Потерю массы δmсб на испарение учитывают по результатам взвешивания. Например, воздействуя лазерным излучением на карбонаты, гидрокарбонаты, кристаллогидраты, можно их постепенно разрушить, причем возникающая газовая составляющая массы сублиматора 6 может быть удалена, если плотность ее больше плотности воздуха, либо самоудалена, если плотность ее меньше плотности воздуха.

Процесс этот осуществляется без грубого контактного, механического вмешательства в весоизмерительный процесс при наличии его максимальной чувствительности и при наличии "точечной" фокусировки луча на массе сублиматора 6, что и позволяет повысить точность подгонки массы. В принципе точность подгонки лимитируется только точностью и чувствительностью компарирующих электронных средств. Измерительный процесс компарирования массы проходит под контролем компьютерных программ подгонки массы в цепи: калибруемая масса с сублиматором 6 (объект облучения) ===> (электронные весы (компаратор) ==> ПК = = > источник, с изменяемой лучевой энергией посылок излучения (например, лазер), управляемый ПК ==> калибруемая масса. Более подробное описание этого устройства не является предметом рассмотрения материала заявки.

В приведенном примере, сублиматор 6 со значением ρсб = 1,225 г/см3 является специальным сублиматором, состав которого является ноу-хау. Этот сублиматор обеспечивает высокую адгезию с любым материалом, является химически неагрессивным, влагоустойчивым, имеет низкую теплопроводность и низкую температуру возгонки (испарения).

11. После окончательной подгонки массы под номинал mо с требуемой точностью производят сборку изделия: тело 1 меры массы сопрягают с запорным конусом 2 и спрессовывают - герметизируют. Проводят контрольные обмеры геометрии меры; определяют фактическое значение магнитной восприимчивости и определяют действительное значение массы меры, ее фактическую плотность.

Рассмотренный выше вариант эталонной меры массы, изготавливаемый из любого из перечисленных выше типов сталей, по сравнению с прототипом обеспечивает:

- лучшую стабильность и воспроизводимость массы;

- условную плотность меры массы, равную 8,000...г/см3;

- долговременную немагнитность;

- повышенную коррозионную стойкость;

- более высокую поверхностную твердость (износостойкость).

Практически те же расчеты и основные операции технологий могут быть использованы для создания эталонной меры массы, композиционно составленной из двух и более немагнитных сплавов (металлов), плотности которых лежат в диапазонах (1,85<ρсп1<8,00)г/см3 и (9,2<ρсп2<19,3)г/см3.

При этом физико-химические свойства материала, образующего внешний слой твердого тела 1 эталонной меры, должны соответствовать выше сформулированным требованиям.

Недостатками данного варианта являются:

- технологическая трудоемкость процессов, заключающихся в необходимости проведения специфических режимов термонормализации сплавов для придания низкой магнитной восприимчивости и повышенных механических характеристик;

- использование специальных рекомендуемых полирующих электролитов;

- наличие у меры массы значительной торцевой опорной поверхности, постоянно находящейся под воздействием микросейсмического фреттинга и техногенных микровибраций и микроударов, что приводит к постепенному истиранию тонкопленочных адсорбционных оксидных структур, образуемых на металле;

- возникновение под опорным торцом меры в плоскости соприкосновения микрокапиллярных и субмикрокапиллярных структур, образованных шероховатостью (торец меры - опорная поверхность), потенциально опасных, с точки зрения их повышенной склонности к увлажнению и конденсатообразованию -предпосылок к последующему появлению электролитических гальванических процессов;

- наличие электрохимического и контактного потенциалов разнородных металлов и их полупроводниковых оксидов (мера - чашка весов) с возможностью возникновения малопотенциального Б - фриттинга (не фреттинга!), деформационного электрического потенциала кристаллических решеток, фотоэффектов Дембера, совокупность действия которых приводит к возникновению электрически неравнопотенциальной поверхности (изменение электрохимического потенциала поверхности), и в конечном счете может сопровождаться изменением процессов избирательной динамической адсорбции атмосферной газовой среды, приводящей к флюктуациям массы на уровне десятков микрограмм;

- расчетная площадь поверхности (меры цилиндрической формы) термодинамически связана с газовой средой атмосферы в режиме сорбция - десорбция кислорода и водных паров, не является оптимально малой (и тем более, если учитывать ее фактическое значение, обусловленное наличием шероховатости).

Более совершенным вариантом технического решения, исключающим большинство отмеченных выше недостатков, связанных с использованием только сплавов металлов для формообразования тела 1 меры, будет обладать мера массы, также традиционного исполнения (цилиндр), но имеющая внешнюю оболочку твердого тела 1, выполняемую из диэлектрических (диамагнитных) кристаллических материалов - ситаллов (фиг.3). Изменяемая часть массы 6, состоящая из парамагнитных материалов, заполняет полость 5, ее составляют тяжелые сплавы или амальгамы (основное массообразующее ядро), а формообразующее твердое тело 1 с запорным конусом 2 изготавливают из ситаллов. Запорный конус 2 герметично устанавливают в теле 1 в корпусную выборку 3 на адгезионный тонкопленочный слой 4. Запорный конус 2 имеет выборку 8, в которой размещается сублимируемая подгоночная масса 7.

В этом варианте основной задачей является изготовление точного объема формообразующего твердого тела 1 и гарантированное обеспечение его поверхностных свойств:

- поверхностной твердости;

- низкой адсорбционной способности;

- возможности обработки поверхности с высокой чистотой для минимизации уровня ее шероховатости.

Для этих целей в наилучшей степени подходят ситаллы, дающие широкий спектр технологических возможностей в сочетании с их высокими физико-механическими и физико-химическими свойствами.

Примечание 5. Для получения изделия из ситалла используют преимущественно стекольную и керамическую технологию, реже - химический способ. Стекольная технология заключается в формировании (прессованием, выдуванием, центробежным литьем) изделий из высоковязкого расплава стекла, их отжиге, и последующей термообработки для осуществления регулируемой кристаллизации, обеспечивающей получение микрокристаллической структуры, придающей материалу специфические свойства. Поверхность ситалла можно получить очень высокого класса чистоты методом молирования, лучше, чем при алмазной полировке. Ситаллы химически стойки и износостойки, достаточно упомянуть, что они используются в химической промышленности для изготовления химических насосов, мешалок, футеровки электролизных ванн, футеровок шаровых мельниц и мелющих тел, фильер и точных калибров металлорежущих станков и т.д. Вообще ситаллы - идеальный материал для деталей оборудования, эксплуатируемого в условиях сильного абразивного изнашивания.

Из оптических ситаллов с коэффициентом термического расширения, близким к нулю, в диапазоне температур от минус 73 до +66oС изготавливаются высокоточные астрозеркала телескопов, сохраняющие одну и ту же кривизну независимо от температуры окружающей среды.

Ситаллы вообще широко используются для получения согласованных спаев с тугоплавкими металлами, боросиликатными стеклами и керамиками. Ситаллы обрабатывают, шлифуют инструментами из синтетических и природных алмазов, и полируют также алмазными порошками и пастами, что позволяет получать параметры шероховатости Ra<0,01. Ситаллы, например, применяют для изготовления высокотемпературных ламп, в теплообменниках, эксплуатируемых при резком перепаде температур, поэтому изготовленное формообразующее твердое тело эталонной меры из ситалла может быть заполнено легкоплавким сплавом, например сплавов Вуда или амальгамами, с требуемой точностью массового заполнения, и по всем перечисленным параметрам будет удовлетворять требованиям, предъявляемым к эталонной мере.

Таким образом, формообразующее твердое тело 1 эталонной меры, выполненное из ситалла, обеспечивает:

- некорродирующую поверхность меры, обеспечивающую высокую химическую устойчивость к кислотам и щелочам; отсутствие окисления даже при высоких температурах;

- полное отсутствие поверхностной пористости;

- полную газовую непроницаемость;

- нулевое влагопоглощение;

- высокую износостойкость, fтp=0,07-0,19;

- очень малую магнитную восприимчивость к ≤(0,3-0,4)•10-9 ед. СИ:

- ТКЛР в интервале температур (25-800)oС равный (4-7)•10-6 град-1;

- прочность σ=15•108 Па;

- микротвердость ≈1000, как у закаленных сталей;

- постоянство объема;

- исключительную стабильность массы во времени и увеличение срока службы эталонной меры.

На фиг. 3 показана композитная мера массы, имеющая формообразующее твердое тело 1 из ситалла (ρс<3 г/см3) и внутреннюю полость 5, в которой размещена изменяемая по массе часть 6 материала меры [ядро из тяжелых сплавов на основе W, Та, Мо, или амальгам (ρсп>8 г/см3)].

Применение для формообразующего твердого тела 1 эталонной меры диэлектрических кристаллических материалов - ситаллов (при сохранении ее традиционной формы), не исключает такие недостатки как:

- наличие постоянно снашиваемой (разрушаемой) опорной трибоповерхности от явлений фреттинга (естественного и техногенного характеров) и микрокапиллярных эффектов понижающих точку росы;

- наличие избыточной площади внешней поверхности, обусловленной неоптимальностью цилиндрической формы, приводит к избыточной поверхностной адсорбции окружающих атмосферных газов (кислорода, паров воды) и загрязнений, образующих с влагоконденсатом кислотный характер (рН<7) поверхностного слоя;

- возможность возникновения неравномерных главных механических напряжений на элементарных площадках поверхности, разрушающих поверхностные пленки.

Эталонную меру массы целесообразно выполнять со сферической геометрией (см. фиг. 4), по сходным технологиям с изготовлением меры, изображенной на фиг.3. Шар - во многом оптимальная форма. Он удобен в изготовлении, устойчив к механическим воздействиям, некруглость шара мало влияет на значение его объема, и наконец, он имеет наименьшую площадь поверхности среди равнообъемных тел различной формы, и, следовательно, на нем минимальны процессы адсорбции, минимальна присоединенная масса адсорбата. Поверхность шаровой оболочки обеспечивает равенство главных напряжений на элементарных площадках и релаксацию упругих напряжений на поверхности; концентраторов напряжения на поверхности шара нет. Площадь расчетного пятна контакта шара с контртелом мала, не превышает 0,02 мм2, поэтому развитие капиллярных и трибоэффектов под пятном контакта минимально, а износ материала меры равновероятно распределен по поверхности шара. Если поверхность выполнена из диэлектрика класса ситаллов, то ожидаемое опасение в части возникновения поверхностных оксидных пассивирующих пленок отсутствует, поскольку поверхность состоит из устойчивых оксидов, не подверженных окислению и коррозии.

Эталонная мера фиг. 4, выполненная по сферической геометрии, изготовленная по квалитету IT1 по ГОСТ 25346-82 со значением внешнего радиуса по ситаллу Rc=31,0175±0,1 мм будет иметь объем V=(125,000±3•10-3) см3, с шероховатостью по параметру Ra≤0,01 мкм.

Поверхностный слой сферы выполнен из ситалла (например, из стеклообразующей системы PbO-Al2О3-SiО2, TiО2+ZrО2+P2О5 с соответствующими нуклеаторами), соединенного, например, наплавкой на ядро твердого материала (W, Мо, Та и их сплавы).

Сферическая форма поверхности эталонной меры фиг. 4 по сравнению с традиционной формой (цилиндр) фиг.3 кроме всего обеспечивает:

- уменьшение погрешности в определении объема эталонной меры в 1,5 раза, что обеспечивает еще большую сходимость ρус к 8,000 г/см3;

- уменьшение площади поверхности в 1,5 раза, что минимизирует адсорбционные поверхностные явления;

- минимальную случайную площадь контакта эталонной меры с контртелом, которая не является постоянно задействуемой и обеспечивающей наименьший износ массы;

- равнонапряженную поверхность.

Таким образом предлагаемое техническое решение обеспечивает:

- использование для изготовления меры массы парамагнитных и (или) материалов с малым значением магнитной проницаемости, не изменяющейся в процессе технологического изготовления и эксплуатации;

- подгонку массы к номинальному значению по внутренней полости, исключающую воздействие на внешнюю поверхность, прошедшую нормализацию, выполненную с минимальной шероховатостью;

- получение постоянного и требуемого значения плотности меры массы;

- уменьшение площади поверхности эталонной меры.

ЛИТЕРАТУРА:

1. ГОСТ 8.021-84. Государственный первичный эталон и государственная схема для средств измерения массы.

2. Стали высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные. ГОСТ 5632-72.

3. М.И. Тютикова, Р.Д. Цапина. Рекомендации по выбору материала для точных гирь. В сб. "Исследования в области измерений массы. Труды метрологических институтов СССР", вып. 224 (284), "Энергия" Л. отделение, 1978, стр. 16-20.

4. OIML R111 и последняя редакция 0I МL/2nd CD R111 за 2000 г.

5.Н.А. Смирнова, С.И. Торопин. Определение плотности твердых тел. Измерительная техника, 1967, 4.

6. Н.А.Смирнова, М.И. Тютикова. Наборы рабочих эталонных гирь массой от 1 до 10 кг, в сб. Исследования в области измерений массы. Труды метрологических институтов СССР, вып.132(192), Л. отделение изд. "Энергия" 1972 г., стр. 16-19

7. Н.А. Смирнова, М.Н.Мошкова, В.С.Снегов, М.И.Тютикова. Сличение эталонов-копий с государственным эталоном килограмма в СССР в 19б8-1969г.г, в сб. Исследование в области измерения массы. Труды метрологических институтов СССР, вып. 132(192). Л. отделение изд. "Энергия", 1972, стр. 3-6.

8. Ф. Тодт, Коррозия и защита от коррозии, изд. "Химия", М.-Л., 1966, стр. 154-161,табл. 1.16.

9. Patrik Pinot, Christian Aupetit, Marc Himbert, Naceur Khelifa, Michel Lecollinet, Francois Lepoutre, Chouki Zerrouki, Letalonnage de Kilogrammes au BNM-INB, Bulletin di BNM, 1999, v.3 117.

10. В. В.Кухарь, Б.А.Алексеев, И.В.Павлов и Г.А.Смирнова. Сплав для изготовления мер массы SU 1409677 A1 C 22 С 38148 19.07.88, Бюл. 26.

Изобретение относится к весоизмерительной технике. Эталонная мера массы представляет собой твердое тело, выполненное из классов парамагнитных и/или диэлектрических материалов с низким температурным коэффициентом линейного расширения и высокими значениями твердости и износостойкости. Тело меры выполнено с герметизируемой полостью, внутри которой размещена изменяемая по массе часть материала меры. Объем меры выполнен равным отношению номинала массы меры к заданному значению плотности, а общая масса материалов, из которых выполнена мера, равна номиналу меры. Сферическая форма меры является наиболее целесообразной. Технический результат: улучшение эксплуатационных свойств. 1 з.п.ф-лы, 4 ил.

| JP 09170904 А, 30.06.1997 | |||

| ЕСТЕСТВЕННЫЙ ЭТАЛОН МАССЫ, ОБОСНОВАННЫЙ ЗАКОНОМЕРНОСТЬЮ ПРИРОДЫ, И МАССОИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1996 |

|

RU2139505C1 |

| Сплав для изготовления мер массы | 1986 |

|

SU1409677A1 |

| ОКУЛЯР | 1993 |

|

RU2092880C1 |

Авторы

Даты

2003-01-20—Публикация

2001-03-29—Подача