Изобретение относится к устройствам для производства озона из кислорода или воздуха и может быть использовано в установках по очистке сточных вод, для подготовки питьевой воды и воды плавательных бассейнов, в химической промышленности, в коммунальном и сельском хозяйстве.

Известен способ получения озона, заключающийся в том, что газ, содержащий кислород, пропускают через область электрического разряда, а выделяющееся тепло отводят потоком охлаждающей жидкости (RU 2066293 С1, 10.09.1996).

Недостатком известного способа является то, что течение газа в области электрического разряда имеет ламинарный характер, течение охлаждающей жидкости имеет ламинарный характер. Это налагает ограничение на максимальную величину плотности теплового потока, отводимого от наружной металлической трубки, которая обычно порядка 1 Вт/см2, что налагает ограничения на производительность озонатора.

Известен газоразрядный трубчатый элемент озонатора, содержащий наружную металлическую трубку, являющуюся низковольтным электродом, и установленную коаксиально в ней диэлектрическую трубку с токопроводящим слом на внутренней поверхности и соединенный с этим слоем высоковольтный электрод. Недостатком этого устройства является перегрев концевых частей наружной металлической трубки, что ведет к разрушению материала наружной металлической трубки.

Известно также устройство для получения озона, состоящее из корпуса, разделенного двумя поперечными перегородками на полость охлаждения прокачиваемой жидкостью, полость подвода газа и полость отвода газа, в отверстия в перегородках вставлены разрядные элементы, каждый из которых состоит из наружной металлической трубки, концы которой приварены к перегородкам, и диэлектрической трубки, коаксиально установленной в наружной металлической трубке, в полости охлаждения установлены две или более поперечные перфорированные диафрагмы, предназначенные для турбулизации потока охлаждающей жидкости.

(RU 2056344 С1, 20.03.1996).

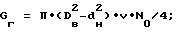

Недостатком названного устройства является то, что в месте сварного соединения наружной металлической трубки с поперечной перегородкой происходит электрический разряд между сварным соединением и высоковольтным электродом, что в среде озона ведет к ускоренной коррозии материала сварного шва и выходу устройства из строя. Этот недостаток существенен при большой плотности мощности электрического разряда и, фактически, налагает ограничение на мощность электрического разряда. Недостатком названного устройства является то, что газ протекает параллельно по всем разрядным элементам, поэтому эффективная длина озонатора равна длине разрядного элемента. Это налагает ограничение на максимальную скорость течения газа и делает невозможным использование турбулентного режима течения газа в области разряда. Известно, что для достижения максимальной концентрации озона в кислороде фактор удельной энергии W/Gr должен быть больше, чем 7.2•106 Вт•с/м3, где W- мощность, выделяемая в электрическом разряде [Вт], Gr - объемный расход кислорода [м3/с] . Выразив W и Gr через параметры озонатора, получим:

W = K•q•L•π•Dв•No,

W/Gr=4•K•q•L•Dв / (Dв 2-dн 2)•v ≥ 7.2•106 Вт•с/м3,

откуда

v ≤ 4•K•q•L•Dв / (Dв 2-dн 2)•7.2•106 Вт•с/м3,

где К - коэффициент, равный отношению мощности, выделяемой в электрическом разряде, к теплу, отводимому от озонатора, обычно 1.2 ≥ К ≥ 1;

q - плотность теплового потока, отводимого из области разряда через наружную металлическую трубку, обычно равна 1.2 Вт/см2 ≥ q ≥ 0.8 Вт/см2;

L - длина разрядного элемента, обычно не более 500 мм;

Dв - внутренний диаметр наружной металлической трубки, обычно 6 мм ≥ Dв ≥ 5 мм;

No - количество разрядных элементов в озонаторе;

v - скорость течения газа в области электрического разряда;

dн - наружный диаметр диэлектрической трубки, обычно 5 мм ≥ dн ≥ 3 мм. Подставив значения параметров в соотношение для скорости, получим v ≤ 1.82 м/с. Значение параметра Рейнольдса для данного значения скорости и величины зазора между диэлектрической и наружной металлической трубками, равной 0.5 мм, равно:

Re = ρ•v•(Dв-dн)/η = 126,

где ρ - плотность газа;

η - динамическая вязкость газа.

Поскольку значение Рейнольдса существенно ниже критического значения, равного 2200 (см. С. С. Кутателадзе, "Теплопередача и гидродинамическое сопротивление", 1990), турбулентный режим течения газа в данном устройстве невозможно организовать при условии достижения максимальной концентрации озона.

Недостатком описанного устройства является также то, что для улучшения теплообмена между наружными металлическими трубками и охлаждающей жидкостью в полости охлаждения установлены перфорированные диафрагмы, предназначенные для турбулизации течения охлаждающей жидкости. С помощью диафрагм возможна только локальная турбулизация потока охлаждающей жидкости, обеспечивающая местное улучшение теплообмена между наружными металлическими трубками и охлаждающей жидкостью. Интенсификация теплообмена по всему объему полости охлаждения возможна лишь при достижение развитого турбулентного течения по всему объему полости охлаждения, которое возможно только при обеспечении высокой скорости течения охлаждающей жидкости, что ведет к большому расходу охлаждающей жидкости.

Технический результат заключается в повышении производительности озонатора путем интенсификации теплообмена в области разряда, в полости охлаждения и увеличении срока службы озонатора.

Указанный технический результат достигается тем, что в способе получения озона, заключающемся в пропускании газа, содержащего кислород, через область электрического разряда, отводе выделяющегося при этом тепла потоком охлаждающей жидкости, течение газа в области электрического разряда, то есть в зазоре между диэлектрической и наружной металлической трубками, имеет турбулентный характер, течение охлаждающей жидкости в полости охлаждения также имеет турбулентный характер. Это значит, что для течения охлаждающей жидкости в полости охлаждения критерий Рейнольдса должен превышать критическое значение, равное 2200. То есть:

4•G•ρж/ηж•(2a+2h+n•N•π•Dн)≥2200,

где G - объемный расход охлаждающей жидкости через полость охлаждения;

ρж - плотность охлаждающей жидкости;

ηж - динамическая вязкость охлаждающей жидкости;

а - ширина полости охлаждения;

h - высота полости охлаждения;

n - количество рядов разрядных элементов;

N - количество разрядных элементов в ряде;

Dн - наружный диаметр наружной металлической трубки разрядного элемента. Для течения газа в области электрического разряда, то есть в кольцевом зазоре между диэлектрической и наружной металлической трубками, критерий Рейнольдса также должен превышать критическое значение:

ρ•v•(Dв-dн)/η≥2200, (1)

Как известно [4], коэффициент теплообмена между газом и стенками канала равен

α = Nu•λ/(Dв-dн),

где Nu - критерий Нуссельта;

λ - коэффициент теплопроводности газа.

Для ламинарного режима течения газа критерий Нуссельта равен Nu= 4.03•ехр(0,185•dн/Dв). То есть для Dв= 6 мм, dн=5 мм, Nu=4.7. Для турбулентного режима течения при значениях критерия Рейнольдса Re в диапазоне 2200≤Re≤4000 критерий Нуссельта равен Nu=2.48•10-4•Re1.5. То есть, с ростом критерия Рейнольдса растет и критерий Нуссельта, наименьшее значение которого при Re=2200 равно Nu=25.6. Таким образом, при турбулентном течении газа коэффициент теплообмена в 6,4 и более раз больше коэффициента теплообмена при ламинарном режиме течения для одной и той же геометрии канала течения газа. Поэтому в разрядном элементе с турбулентным течением газа допустимо выделение мощности в 6.4~10 раз большей, чем в таком же разрядном элементе с ламинарным течением. Поэтому организация турбулентного течения газа и организация турбулентного течения охлаждающей жидкости позволяют во много раз повысить тепло, отводимое из зоны разряда, и соответственно во много раз повысить мощность, подводимую к озонатору, и его производительность.

Указанный технический результат достигается тем, что в озонаторе, содержащем подводящую и отводящую охлаждающую жидкость трубы, корпус, укрепленные на корпусе патрубки входа и выхода газа, штуцера ввода и вывода охлаждающей жидкости, размещенные в корпусе разрядные элементы, каждый из которых состоит из наружной металлической трубки, являющейся низковольтным электродом, внутри которой коаксиально установлена диэлектрическая трубка, внутренняя поверхность которой покрыта электропроводящим материалом, имеющим контакт с высоковольтным электродом, две поперечные перегородки, установленные в корпусе озонатора и разделяющие объем внутри корпуса на камеру охлаждения, заполненную охлаждающей жидкостью, и две газовые полости, отверстия в перегородках, в которых установлены разрядные элементы, наружные металлические трубки которых приварены к перегородкам, концевые части наружных металлических трубок имеют увеличенный диаметр согласно соотношению

(D1-dн)≥3•(Dв-dн), где

D1- внутренний диаметр наружной металлической трубки.

Разрядные элементы установлены рядами с одинаковым количеством элементов в каждом ряде. Ряды разрядных элементов соединены последовательно так, чтобы газ последовательно протекал по всем рядам разрядных элементов. Для этого в газовой полости со стороны входа газа в озонатор установлены герметичные перегородки между первым и вторым, между третьим и четвертым, между пятым и шестым, то есть между верхним нечетным и нижним четным рядами разрядных элементов, а в газовой полости, находящейся на противоположной от патрубка ввода газа стороне озонатора, установлены герметичные перегородки между вторым и третьим, между четвертым и пятым, между шестым и седьмым, то есть между верхним четным и нижним нечетным рядами разрядных элементов. Количество рядов разрядных элементов п определяется из условия достижения максимальной концентрации озона, а именно

4•K•n•L•Dв•q / v•(Dв 2-dн 2)≥7.2 Вт•с/м3, (2)

где q - плотность теплового потока, отводимого из зоны разряда через стенку наружной металлической трубки, для турбулентного течения 10 Вт/см2 ≥q≥5 Вт/см2.

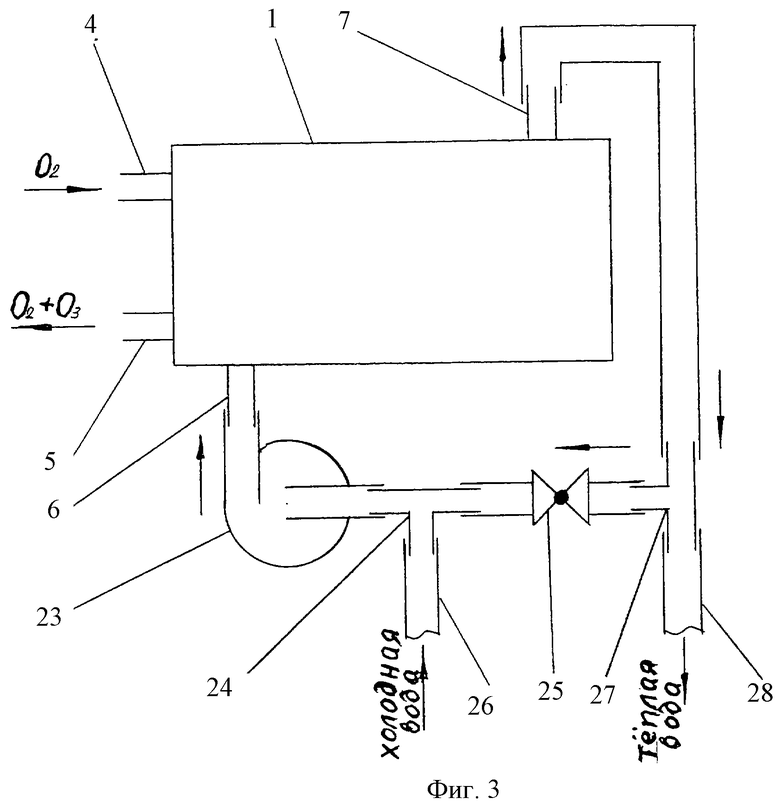

Штуцер вывода охлаждающей жидкости и штуцер ввода охлаждающей жидкости соединены каналом, который включает вентиль и насос. Канал вместе с полостью охлаждения озонатора образуют дополнительный контур циркуляции охлаждающей жидкости. Канал и дополнительный контур циркуляции охлаждающей жидкости могут быть выполнены следующим образом: штуцер вывода охлаждающей жидкости из полости охлаждения соединен с патрубком выходного тройника, второй патрубок которого соединен с отводящей трубой, по которой охлаждающая жидкость отводится от озонатора. Третий патрубок выходного тройника соединен с входным патрубком вентиля, подсоединенного выходным патрубком к патрубку входного тройника, второй патрубок которого соединен с подводящей трубой, которая подводит охлаждающую жидкость к озонатору. Третий патрубок входного тройника соединен с входным патрубком насоса, подсоединенного выходным патрубком к штуцеру ввода охлаждающей жидкости в полость охлаждения.

Благодаря тому, что увеличен диаметр концевых частей наружных металлических трубок, расстояние между внутренней поверхностью концевых частей наружных металлических трубок и диэлектрических трубок более чем в три раза превышает величину разрядного промежутка, то есть расстояния между наружной поверхностью диэлектрической трубки и внутренней поверхностью наружной металлической трубки. Поэтому при выборе прикладываемого к озонатору напряжения, достаточного для электрического пробоя разрядного промежутка, и недостаточного для пробоя промежутка в три раза большей величины, между концевыми участками наружных металлических трубок и высоковольтным электродом не будет существовать электрический разряд. Благодаря этому места сварки наружных металлических трубок и поперечных перегородок не подвергаются воздействию электрического разряда, который в прототипе вызывает коррозию материала сварочного шва. Компоновка разрядных элементов в ряды, соединенные последовательно, позволяет увеличить эффективную длину озонатора, равную суммарной длине последовательно соединенных рядов разрядных элементов, благодаря чему оказывается возможным одновременно удовлетворить условию достижения максимальной концентрации озона (2), и условию турбулентного режима течения газа в области разряда. (1), что позволяет во много раз повысить производительность озонатора. Герметичные перегородки, установленные в газовых. полостях, направляют поток газа последовательно по всем рядам разрядных элементов. Благодаря созданию дополнительного контура циркуляции охлаждающей жидкости, включающего штуцер вывода, выходной тройник, вентиль, входной тройник, насос, штуцер ввода и полость охлаждения, большая часть охлаждающей жидкости, выходящей из полости охлаждения озонатора, поступает в штуцер ввода и повторно проходит через полость охлаждения озонатора. Это позволяет прокачивать через полость охлаждения такое количество жидкости, которое необходимо для организации в полости охлаждения турбулентного режима течения охлаждающей жидкости, независимо от расхода охлаждающей жидкости, подводимой к озонатору извне.

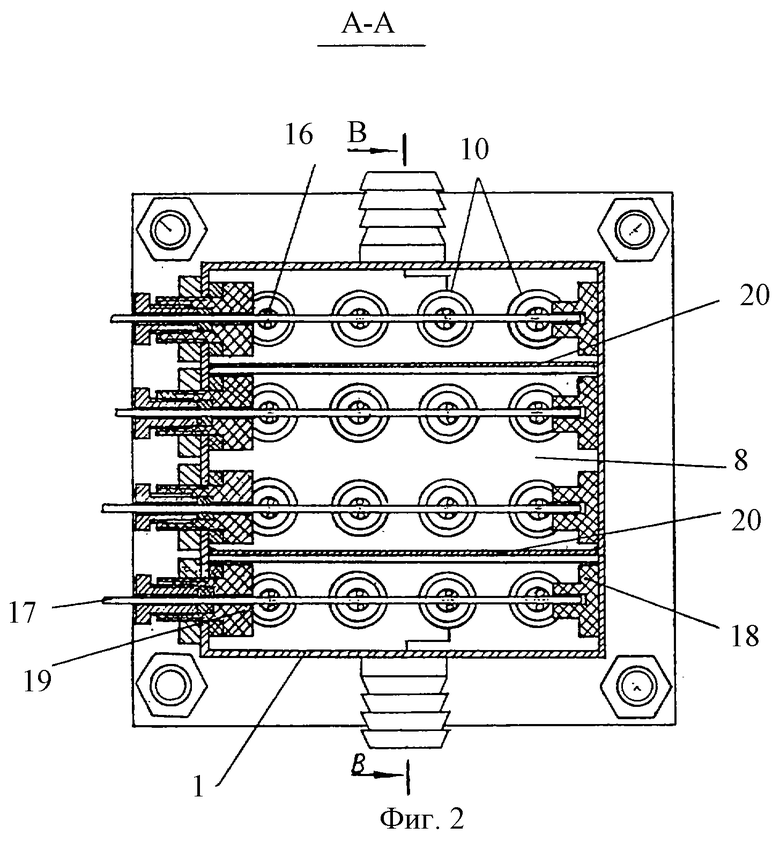

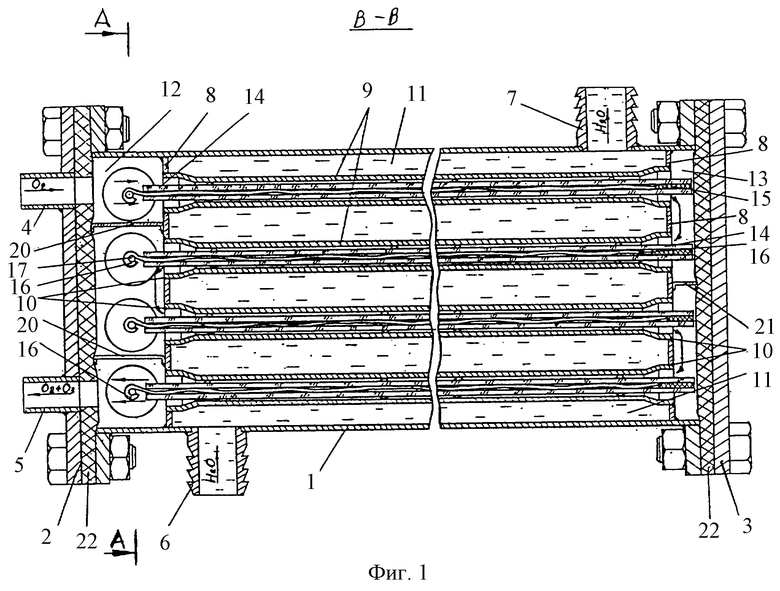

На фиг.1 и 2 изображены фронтальный и профильный виды озонатора, на фиг. 3 изображена схема дополнительного контура циркуляции охлаждающей жидкости.

Способ осуществляется следующим образом. К патрубку подвода газа 4 подводится кислород под давлением (3÷4)•105 Па, обеспечивающим скорость течения газа, равную 35-40 м/с в озонаторе, имеющем четыре ряда разрядных элементов длиной 0.4 м, Dв=6 мм, dн=5 мм. При скорости кислорода 35 м/с критерий Рейнольдса в разрядном промежутке равен Rег=2418. То есть течение кислорода имеет турбулентный характер. К каждому ряду разрядных элементов подводится напряжение пропорциональное среднему давлению кислорода в разрядных промежутках данного ряда. Диапазон прикладываемых напряжений 4÷12 кВ. Частота прикладываемого напряжения лежит в диапазоне 50÷150 кГц. К подводящей трубе 26, по которой поступает охлаждающая жидкость к озонатору, подводится вода под давлением 5•103Па÷2•104Па. Расход охлаждающей воды равен 0.5÷1 л/с. Насос 23, прокачивая воду по дополнительному контуру, состоящему из полости охлаждения озонатора 11, штуцера вывода 7, выходного тройника 27, вентиля 25, входного тройника 24, насоса 23 и штуцера ввода 6, обеспечивает расход воды через полость охлаждения озонатора равный 5÷10 л/с. При расходе воды в полости охлаждения, равном 5 л/с, критерий Рейнольдса равен Rев=2970, то есть течение воды имеет турбулентный характер. С помощью вентиля регулируют величину расхода воды через полость охлаждения озонатора.

Озонатор состоит из корпуса 1, передней 2 и задней 3 крышек корпуса. На передней крышке имеются патрубки входа 4 и выхода 5 газа. На корпусе имеются штуцера ввода 6 и вывода 7 охлаждающей жидкости. В корпусе установлены две поперечные перегородки 8, имеющие отверстия, в которые установлены наружные металлические трубки разрядных элементов 9, герметично приваренные к поперечным перегородкам и являющиеся низковольтными электродами. Концевые участки наружных металлических трубок 10, которые приварены к поперечным перегородкам, имеют увеличенный диаметр. Поперечные перегородки разделяют пространство озонатора на полость охлаждения 11, на газовую полость со стороны патрубка входа газа в озонатор 12 и газовую полость с противоположной от патрубка входа газа стороны озонатора 13. Наружные трубки разрядных элементов установлены рядами с одинаковым количеством трубок во всех рядах. Внутри каждой наружной металлической трубки установлена диэлектрическая трубка 14. На внутренней поверхности диэлектрической трубки имеется электропроводящее покрытие. Внутри диэлектрической трубки имеется герметичная диэлектрическая пробка 15 и установлен проводник 16, имеющий надежные электрические контакты с электропроводящим покрытием. Проводник соединен с высоковольтным электродом 17. Пространство между наружной поверхностью диэлектрической трубки и внутренней поверхностью наружной металлической трубки является областью разряда. Положение высоковольтного электрода фиксируется втулкой 18 и узлом герметизации 19. В газовой полости со стороны патрубка входа газа в озонатор установлены герметичные продольные перегородки 20 между первым и вторым, между третьим и четвертым, между пятым и шестым и т.д., то есть между верхним нечетным и нижним четным рядами разрядных элементов. В газовой полости с противоположной от патрубка ввода газа стороны озонатора установлены герметичные продольные перегородки 21 между вторым и третьим, между четвертым и пятым и т. д. , то есть между верхним четным и нижним нечетным рядами разрядных элементов. Продольные перегородки разделяют газовые полости на объемы, перетекание газа между которыми происходит только через разрядные элементы при последовательном течении газа по всем рядам разрядных элементов. Герметичность соединения крышек озонатора с корпусом, а также герметичность соединения крышек озонатора с продольными перегородками обеспечивается резиновыми прокладками 22. К штуцеру ввода охлаждающей жидкости 6 подсоединен выходной патрубок насоса 23, входной патрубок которого соединен с патрубком входного тройника 24. Второй патрубок входного тройника соединен с выходным патрубком вентиля 25, а третий патрубок соединен с подводящей трубой 26, по которой к озонатору подводится охлаждающая жидкость. Входной патрубок вентиля соединен с патрубком выходного тройника 27, второй патрубок которого соединен с штуцером вывода охлаждающей жидкости 7, а третий патрубок которого соединен с отводящей трубой 28, по которой охлаждающая жидкость отводится от озонатора.

Озонатор работает следующим образом.

Кислородосодержащий газ через патрубок входа газа 4 поступает в озонатор. Благодаря наличию продольной перегородки 20 газ может двигаться только по разрядным элементам первого, верхнего, ряда разрядных элементов в направлении слева направо (согласно фиг.1). Пройдя через разрядные элементы первого ряда газ попадает в газовую полость, соединяющую первый и второй ряды разрядных элементов. Благодаря наличию продольной перегородки 21 далее газ может двигаться только через разрядные элементы второго ряда в направлении справа налево. Пройдя через второй ряд разрядных элементов, газ попадает в полость, соединяющую разрядные элементы второго и третьего рядов разрядных элементов, которая ограничена двумя продольными перегородками 20. По третьему ряду разрядных элементов газ движется в направлении слева направо, а по четвертому ряду разрядных элементов газ движется в направлении справа налево и выходит через патрубок отвода газа 5. Скорость течения газа поддерживается достаточно высокой, чтобы течение газа в газовом канале разрядного элемента имело турбулентный характер, то есть критерий Рейнольдса в газовом канале должен превышать критическое значение 2200. То есть

ρ•v•(Dв-dн)/η≥2200.

К высоковольтным электродам 17 прикладывают высокое высокочастотное напряжение, под действием которого в области разряда, то есть в газовых каналах между наружными металлическими трубками 9 и диэлектрическими трубками 14 возникает газовый разряд, под действием которого часть кислорода превращается в озон. Прикладываемое напряжение выбирают достаточным для пробоя и поддержания электрического разряда в области разряда и недостаточным для пробоя промежутка между наружной поверхностью диэлектрической трубки и концевой частью наружной металлической трубки, имеющей увеличенный диаметр. Частоту прикладываемого напряжения выбирают так, чтобы плотность теплового потока, отводимого от поверхности наружной металлической трубки, была в диапазоне 5÷10 Вт/см2 и удовлетворялось неравенство:

4•K•n•L•Dв•q / v•(Dв 2-dн 2) ≥ 7.2 Вт•с/м3.

Охлаждающая жидкость подводится к озонатору по подводящей трубе 26, поступает во входной тройник 24, в котором смешивается с охлаждающей жидкостью, поступающей из вентиля 25, предназначенного для регулировки расхода циркулирующей по дополнительному контуру жидкости. Далее насос 23 через штуцер ввода охлаждающей жидкости 6 прокачивает ее через полость охлаждения озонатора 11 и штуцер вывода охлаждающей жидкости 7. После чего охлаждающая жидкость поступает в выходной тройник 27, после которого незначительная часть жидкости поступает в отводящую трубу 28, а основная масса охлаждающей жидкости через вентиль, входной тройник и насос возвращается в полость охлаждения. Количество охлаждающей жидкости, повторно прокачиваемой через озонатор, регулируется вентилем и определяется из условия обеспечения турбулентного режима течения охлаждающей жидкости в полости охлаждения.

Возможна следующая реализация предложенных способа и устройства. В озонаторе установлено четыре ряда разрядных элементов по четыре разрядных элемента в каждом ряде. Диаметр наружной металлической трубки равен 8 мм, толщина стенок трубки равна 1 мм, диаметр концевых частей наружных металлических трубок равен 10 мм. Наружный диаметр диэлектрической трубки равен 5 мм при толщине ее стенок, равной 1 мм. Внутренняя поверхность диэлектрической трубки покрыта слоем серебра толщиной 1 мкм. Диаметр высоковольтного электрода равен 1 мм. Длина разрядного элемента равна 400 мм. Поток кислорода через озонатор равен 1.2÷1,5 л/с. Поток воды, прокачиваемой через полость охлаждения, равен 5÷8 л/с. Поток воды, подводимой к озонатору по подводящей трубе и отводимой от него по отводящей трубе, равен 0.5÷1 л/с. Производительность одного разрядного элемента равна 80÷100 г озона в час. Производительность представленного устройства равна 1.3÷1.6 кг озона в час при объеме озонатора, равном 0.0024 м3.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1978 |

|

SU839201A1 |

| ОЗОНАТОР | 1993 |

|

RU2061651C1 |

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1988 |

|

SU1534942A1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2017 |

|

RU2656043C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА | 2002 |

|

RU2235060C2 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРИРОВАНИЯ ОЗОНА | 2012 |

|

RU2499765C1 |

| СПОСОБ СИНТЕЗА ОЗОНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2220093C2 |

| ЭЛЕКТРОД ГЕНЕРАТОРА ОЗОНА | 2007 |

|

RU2370433C2 |

| ОЗОНАТОР | 1993 |

|

RU2085478C1 |

| ВЫСОКОЧАСТОТНЫЙ ТРУБЧАТЫЙ ОЗОНАТОР | 1982 |

|

SU1103488A1 |

Изобретение относится к производству озона. В способе газ, содержащий кислород, пропускают через область электрического разряда, а выделяющееся тепло отводят потоком охлаждающей жидкости. Течение газа в области электрического разряда и течение охлаждающей жидкости в полости охлаждения имеют турбулентный характер. Устройство содержит подводящую и отводящую охлаждающую жидкость трубы, корпус, укрепленные на корпусе патрубки входа и выхода газа, штуцера ввода и вывода охлаждающей жидкости, размещенные в корпусе разрядные элементы, две поперечные перегородки, установленные в корпусе и разделяющие объем внутри корпуса на камеру охлаждения и две газовые полости. В отверстия в перегородках установлены разрядные элементы, наружные металлические трубки которых приварены к перегородкам. Концевые части наружных металлических трубок имеют увеличенный диаметр. Разрядные элементы установлены рядами, соединенными последовательно с одинаковым числом разрядных элементов во всех рядах. Штуцер вывода охлаждающей жидкости и штуцер ввода охлаждающей жидкости соединены включающим вентиль и насос каналом, образующим с полостью охлаждения дополнительный контур циркуляции охлаждающей жидкости. Данные способ и устройство позволяют увеличить теплообмен в области разряда и в полости охлаждения, увеличить срок службы озонатора. 2 с. и 6 з.п.ф-лы, 3 ил.

4•G•ρж/ηж•(2a+2h+n•N•π•Dн)≥2200,

где ρж - плотность охлаждающей жидкости;

ηж - динамическая вязкость охлаждающей жидкости;

а - ширина полости охлаждения озонатора;

h - высота полости охлаждения озонатора;

n - количество рядов разрядных элементов;

N - количество разрядных элементов в ряде;

Dн - наружный диаметр наружной металлической трубки разрядного элемента.

ρ•v•(Dв-dн)/η≥2200,

где ρ - плотность газа;

v - скорость газа в области разряда - кольцевом зазоре между наружной металлической и диэлектрической трубками;

Db - внутренний диаметр наружной металлической трубки;

dн - наружный диаметр диэлектрической трубки;

η - динамическая вязкость газа.

(D1-dн)≥3•(DB-dн),

где D1 - внутренний диаметр концевой части наружной металлической трубки.

4•К•n•L•Dв•q/v•(Dв 2-dн 2)≥7,2 Вт•с/м3,

где К - коэффициент, равный отношению подводимой к озонатору электрической мощности к отводимому от озонатора теплу;

L - длина разрядного элемента;

q - плотность теплового потока, отводимого от наружной металлической трубки.

| RU 2066293 C1, 10.09.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА | 1990 |

|

SU1774585A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЗОНА | 1993 |

|

RU2076064C1 |

| RU 2056344 C1, 20.03.1996 | |||

| US 4013567 А, 22.03.1977 | |||

| ЭЛЕКТРОПРИВОД НАМАТЫВАЮЩЕГО УСТРОЙСТВА | 0 |

|

SU386471A1 |

Авторы

Даты

2003-01-27—Публикация

2000-12-19—Подача