Изобретение относится к промышленным взрывчатым составам, предназначенным для изготовления удлиненных кумулятивных и листовых зарядов для резки крупногабаритных металлоконструкций, изделий из металла сложной формы.

Известен взрывчатый состав, содержащий в качестве основы коллоксилин, пластифицированный жидкими нитроэфирами многоатомных спиртов, например нитроглицерином, а также стабилизатор химической стойкости с равномерно распределенными в составе мелкодисперсными частицами вещества с плотностью более 4,5 г/см3, химически не взаимодействующими с другими компонентами при следующем соотношении, мас.%: коллоксилин 35-75, жидкие нитроэфиры многоатомных спиртов 24-50, стабилизатор химической стойкости 1-2, высокоплотное вещество в виде мелкодисперсных частиц 0,5-15. При этом в качестве стабилизатора химической стойкости используется централит.

Недостатком этого взрывчатого вещества является недостаточная эластичность и прочность при пониженных температурах (-50oС) [см. Патент 2105746 RU, C 06 B 25/18].

Задачей предлагаемого изобретения является разработка взрывчатого состава с повышенными деформационными и прочностными характеристиками при пониженных температурах (-50oС) на основе устаревших баллиститных порохов при сохранении детонационной способности на уровне технических требований.

Поставленная задача достигается тем, что взрывчатый состав содержит, мас.%:

Коллоксилин - 6,0-12,0

Нитроглицерин (НГЦ) - 5,15-11,25

Гексоген - 10,0-25,0

Централит - 1,0-2,0

Индустриальное масло - 0,5-1,0

Алюминиевая пудра - 4,0-8,0

Баллиститный порох - 30,0-45,0

Динитратдиэтиленгликоль (ДНДЭГ) - 6,35-13,75

Динитратдиэтанолнитроамин (Дина) - 5,0-15,0

Совместное действие пластификаторов НГЦ, ДНДЭГ и взрывчатого наполнителя Дины способствует лучшей пластификации коллоксилина, вследствие чего повышается и морозостойкость взрывчатого состава. Прочность повышается за счет меньшего содержания пластификаторов в составе. Введением в состав в качестве сенсибилизатора алюминиевой пудры обеспечивается требуемый уровень детонационной способности. Гексоген является взрывчатым наполнителем, стабилизатором химической стойкости является централит 2, а в качестве технологической добавки используется индустриальное масло.

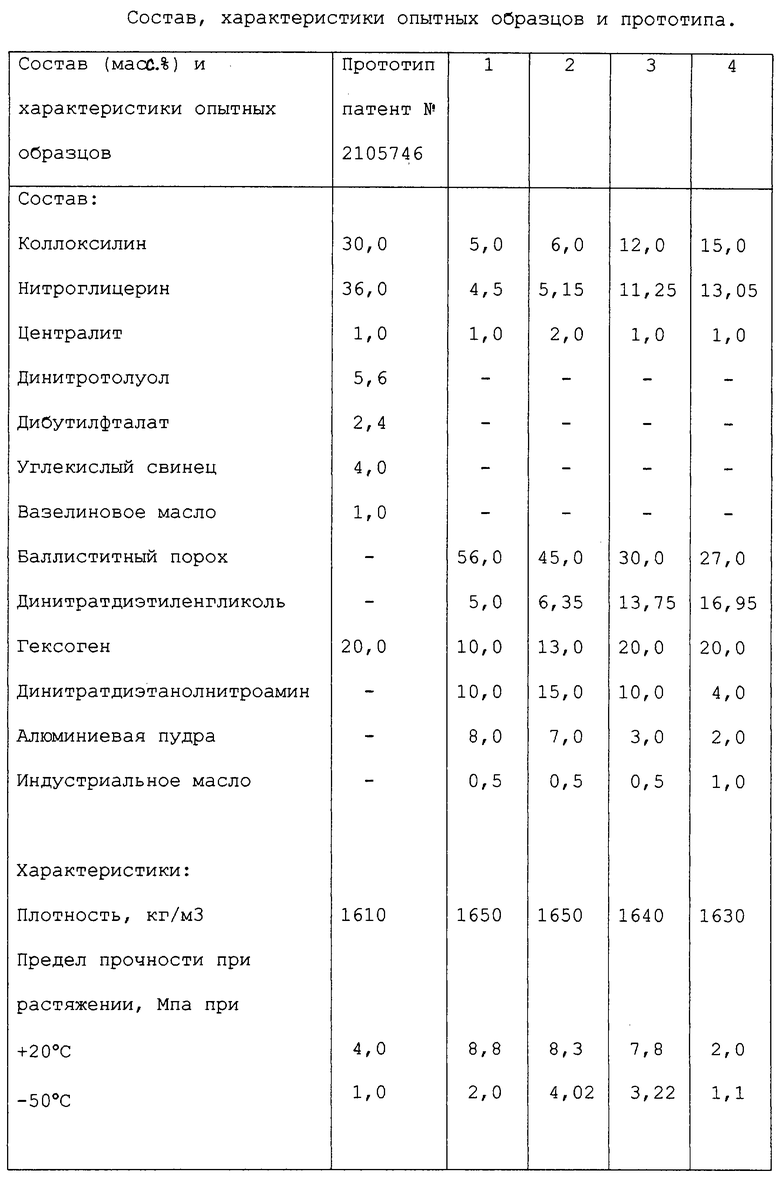

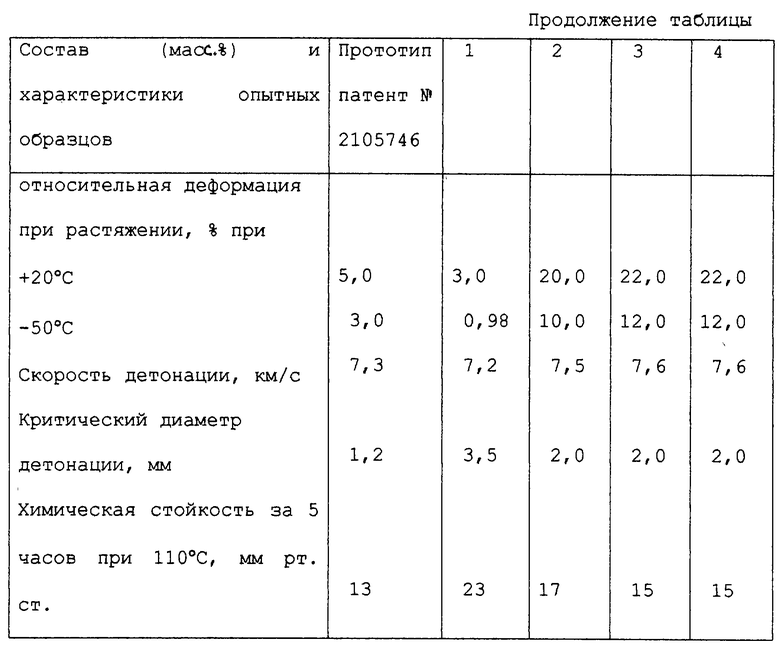

Взрывчатый состав изготавливается по баллиститной технологии в виде шнура диаметром от 4 до 48 мм с продольной кумулятивной выемкой. Температура при процессе вальцевания должна поддерживаться в следующих пределах: для рабочего валка 70-75oС, для холостого валка 55-60oС. Составы и характеристики прототипа и опытных образцов приведены в таблице.

Приведенные составы 2 и 3 характеризуются более высокими по сравнению с прототипом значениями относительной деформации при растяжении 20-22% при 20oС и 10-12% при -50oС, а также большими значениями предела прочности при растяжении 7,8-8,3 МПа при 20oС и 3,22-4,02 МПа при -50oС.

Характеристики детонационной способности соответствуют требованиям, предъявляемым к ВВ для резки металла.

Заявляемый взрывчатый состав на основе устаревшего баллиститного пороха является химически стабильной системой, о чем свидетельствует значение давления газовыделения при термостатировании, равное 17 мм рт. ст.

Для приготовления взрывчатого состава использовали "крошку" утилизируемого баллиститного пороха с калорийностью не менее 900 ккал/кг (из артиллерийских порохов по ОСТ В84-1943-81, БРТТ по ОСТ В84-439-82, измельченных до размеров частиц 1-4 мм), коллоксилин марки Н (ГОСТ В84-2440-90), нитроглицерин (ГОСТ В84-2386-88), динитратдиэтиленгликоль (ГОСТ В-19923-80), централит 2 (ГОСТ 2154-77), гексоген (ГОСТ В 20395-74 "А"), динитратдиэтанолнитроамин (ТУ 84-1206-89), алюминиевая пудра (ГОСТ 5592-71) и индустриальное масло (ГОСТ 20799-88).

Определение относительной деформации и предела прочности при растяжении проводилось по результатам физико-механических испытаний (ОСТ В 84-719-73). Детонационную способность образцов ВВ оценивали по стандартной методике (ОСТ В 84-898-74).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЗРЫВЧАТЫЙ СОСТАВ | 1995 |

|

RU2105748C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО ПОРОХА | 1996 |

|

RU2105747C1 |

| БАЛЛИСТИТНЫЙ АРТИЛЛЕРИЙСКИЙ ПОРОХ (ВАРИАНТЫ) | 2005 |

|

RU2284310C1 |

| БАЛЛИСТИТНЫЙ АРТИЛЛЕРИЙСКИЙ ПОРОХ | 2003 |

|

RU2253645C2 |

| ВЗРЫВЧАТЫЙ СОСТАВ | 1996 |

|

RU2113425C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ БЕЛОГО ОГНЯ | 1991 |

|

RU2046121C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ КРАСНОГО ОГНЯ | 1991 |

|

RU2046123C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ГОЛУБОГО ОГНЯ | 1991 |

|

RU2046122C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ЖЕЛТОГО ОГНЯ | 1991 |

|

RU2046118C1 |

| ПРОМЫШЛЕННОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2012 |

|

RU2525550C2 |

Изобретение относится к промышленным взрывчатым составам, предназначенным для изготовления удлиненных кумулятивных и листовых зарядов для резки крупногабаритных металлоконструкций, изделий из металла сложной формы. Согласно изобретению, взрывчатый состав содержит коллоксилин, нитроглицерин, гексоген, централит, индустриальное масло, алюминиевую пудру, баллиститный порох, динитратдиэтиленгликоль, динитратдиэтанолнитроамин. Изобретение направлено на создание взрывчатого состава с повышенными деформационными и прочностными характеристиками при пониженных температурах (-50oС) на основе устаревших баллиститных порохов при сохранении детонационной способности на уровне современных технических требований. 1 табл.

Взрывчатый состав, включающий коллоксилин, нитроглицерин, гексоген, централит и сенсибилизатор, отличающийся тем, что он дополнительно содержит баллиститный порох, динитродиэтиленгликоль и динитратдиэтанолнитроамин, технологическую добавку - индустриальное масло, а в качестве сенсибилизатора он содержит алюминиевую пудру при следующем соотношении компонентов, мас. %:

Коллоксилин - 6,0-12,0

Нитроглицерин - 5,15-11,25

Гексоген - 10,0-25,0

Централит - 1,0-2,0

Индустриальное масло - 0,5-1,0

Алюминиевая пудра - 4,0-8,0

Баллиститный порох - 30,0-45,0

Динитратдиэтиленгликоль - 6,35-13,75

Динитратдиэтанолнитроамин - 5,0-15,0

| ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 1996 |

|

RU2105746C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2086524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАЛЛАДИЕВОГО КАТАЛИЗАТОРА ГИДРООЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 2003 |

|

RU2246348C1 |

| СПОСОБ ОЧИСТКИ АКРОЛЕИНА | 2003 |

|

RU2315744C2 |

| US 4416712, 22.11.1983. | |||

Авторы

Даты

2003-01-27—Публикация

2000-05-24—Подача