Изобретение относится к нефтегазодобывающей промышленности, в частности к добыче с применением нагнетания теплоносителя в нефтяной пласт, для предотвращения растепления многолетней мерзлоты и предотвращения отложений парафина в насосно-компрессорных трубах при добыче нефти из скважин в районах с многолетнемерзлыми грунтами, а также может быть использовано в других отраслях народного хозяйства для теплоизоляции трубопроводов.

Известна колонна термоизолированных труб, которая включает секции внешних труб с резьбой на концах и внутренних труб, которые между собой фиксируются и герметизируются с одного конца приварной диафрагмой, а с другого установлена втулка с герметизирующим кольцом. Между секциями внутренних труб установлена муфта с цилиндрическими герметизирующими вставками, причем муфта изготовлена из того же материала, что и трубы, а герметизирующие вставки и кольца выполнены из материала с большим коэффициентом линейного теплового расширения, чем внешние и внутренние трубы. За диафрагмой размещен слой теплоизолятора и центратор. Внешние секции труб соединены резьбовой муфтой [1].

Недостатком данной колонны термоизолированных труб является ненадежность герметизации муфтового соединения, особенно в условиях высоких температур и давлений и знакопеременных температур, из-за невозможности выполнения идеальной круглости и цилиндричности (в парах) скользящих поверхностей внутренней трубы наружного диаметра и внутреннего диаметра цилиндрической вставки возможны микрощели. Кроме того, сложность конструкции данного муфтового соединения в целом.

Наиболее близким техническим решением является термоизолированная колонна (взятая в качестве прототипа), включающая концентрично расположенные секции внешних труб с узлом соединения и секции внутренних труб, в кольцевом пространстве между которыми размещены теплоизолирующий и экранирующий материалы, компенсаторы температурного расширения, выполненные в виде гофрированных диафрагм, соединяющие по концам секции внешних и внутренних труб, эластичные кольца, установленные между диафрагмами смежных секций труб в узле их соединения [2].

Недостатками этой термоизоляционной колонны является ненадежность в условиях высоких температур и связанных с ними удлинений внутренних труб из-за разрушения гофрированных диафрагм.

Задачей изобретения является повышение надежности работы термоизолированной колонны за счет снижения напряжений в ней. Поставленная задача решается тем, что в термоизолированной колонне, включающей концентрично расположенные секции внешних труб с узлом соединения и секции внутренних труб, в кольцевом пространстве, между которыми размещены термоизолирующий и экранирующий материалы, компенсаторы температурного расширения, эластичные кольца, установленные между смежными секциями труб в узле их соединения, при этом компенсаторы температурного расширения выполнены в виде петлеобразной скобы с цилиндрическими обечайками и они размещены на стыках секции колонны на уровне соединительных узлов, причем компенсаторы температурного расширения расположены на одном из концов внутренней трубы и жестко соединены одним цилиндрическим торцом обечайки с внешней поверхностью внутренней трубы, а другим цилиндрическим торцом обечайки установлены скользяще-подвижно на внутренней трубе и жестко соединены с центрирующим кольцом, установленным скользяще-подвижно на внутренней трубе и жестко соединенным с внутренней поверхностью внешней трубы. Поставленная задача также решается тем, что радиусы изгибов компенсатора температурного расширения равны одной трети промежутка межтрубного пространства, а расстояние между внутренними стенками основания петлеобразной скобы равно h= 2/3R, где h - расстояние между внутренними стенками основания петлеобразной скобы, мм; R - радиус изгиба скобы, мм.

Существенными отличительными признаками заявленного изобретения в сравнении с прототипом являются:

- компенсаторы температурного расширения выполнены в виде петлеобразной скобы с цилиндрическими обечайками, и они размещены на стыках секции колонны на уровне соединительного узла;

- компенсаторы температурного расширения расположены на одном из концов внутренней трубы и жестко соединены одним цилиндрическим торцом обечайки с внешней поверхностью внутренней трубы, а другим цилиндрическим торцом обечайки установлены скользяще-подвижно на внутренней трубе и жестко соединены с центрирующим кольцом, установленным скользяще-подвижно на внутренней трубе и жестко соединенным с внутренней поверхностью внешней трубы;

- радиусы изгибов компенсатора температурного расширения равны одной трети промежутка межтрубного пространства, а расстояние между внутренними стенками основания петлеобразной скобы равно h=2/3R, где h - расстояние между внутренними стенками основания петлеобразной скобы, мм; R - радиус изгиба скобы, мм.

Выполнение компенсатора температурного расширения в виде петлеобразной скобы с одинаковыми внутренними и внешними радиусами, равными одной трети промежутка межтрубного пространства, и расстоянием между внутренними стенками петлеобразной скобы основания, равным h=2/3R, значительно выравнивает внутреннее напряжение на внутренних и наружных ее стенках при нагнетании пара в пласт, т.е. при сжатии и разжатии петлеобразной скобы - компенсатора температурного расширения, при этом также значительно увеличивается возможность ее удлинения хода, что позволяет упростить в целом термоизолированную колонну и повысить надежность ее работы. Вышеуказанные существенные отличительные признаки были неизвестны из патентной и научно-технической информации, следовательно, изобретение соответствует критерию "новизна", т. е. существенные отличительные признаки являются "новыми".

Учитывая то, что существенные отличительные признаки являются неочевидными для специалиста в этой области знаний, то считаем, что изобретение соответствует критерию "изобретательский уровень".

Что касается "промышленной применимости", то изобретение соответствует этому критерию, так как на него выполнены рабочие чертежи, вся необходимая документация и идет подготовка к изготовлению опытного образца, а стенд для его испытания изготовлен.

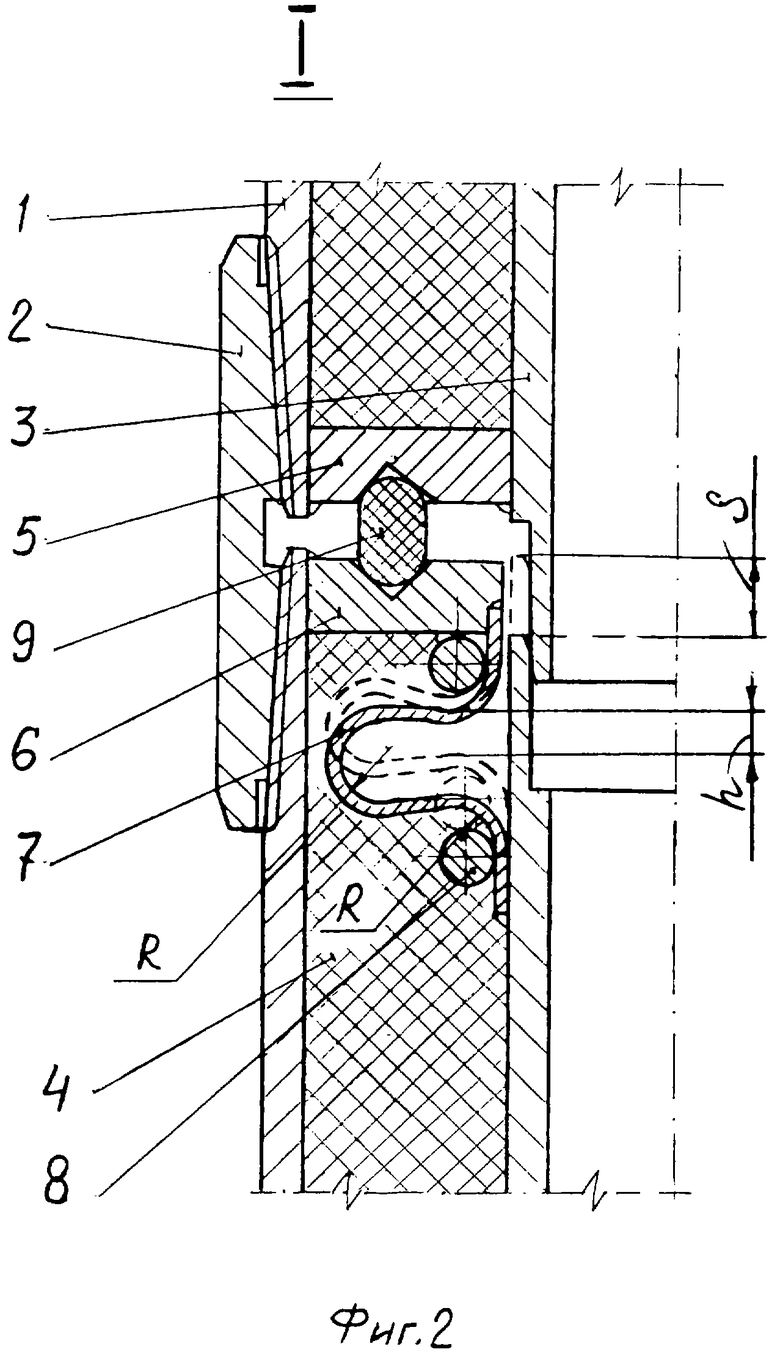

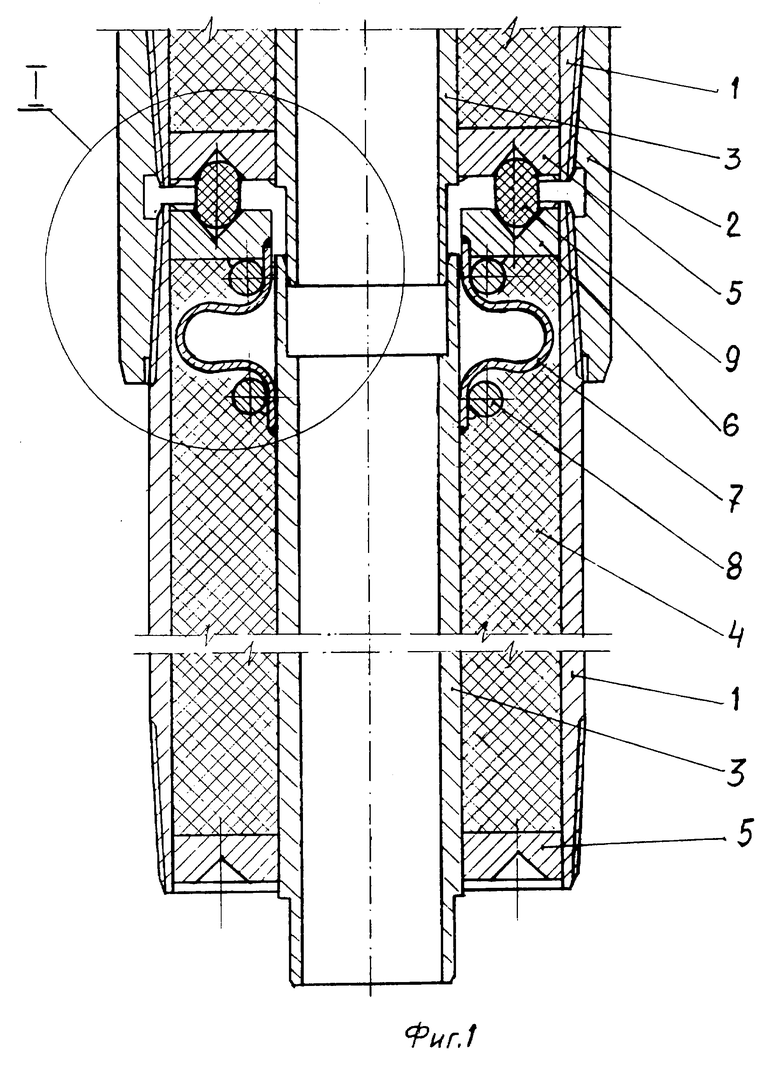

Сущность изобретения поясняется чертежами, где на фиг.1 представлена термоизолированная колонна в разрезе, на фиг.2 - узел I на фиг.1.

Термоизолированная колонна фиг.1 состоит из концентрично (коаксиально) расположенных секций внешних труб 1 с узлами соединений 2, секций внутренних труб 3, в кольцевом пространстве между которыми размещены теплоизолирующий и экранирующий материалы 4, центрирующих нижних 5 (по схеме), центрирующих верхних 6 (по схеме) колец, установленных между внешними 1 и внутренними 3 трубами, компенсатора температурного расширения 7, выполненного в виде петлеобразной скобы, колец-бандажей 8 и эластичных (уплотнительных) колец 9. Нижние 5 (по схеме) центрирующие кольца жестко приварены к одному из торцов секции внешних 1 и внутренних 3 труб. Муфты 2 (узлы соединений) герметически соединяют наружные трубы 1. Эластичные (уплотнительные) кольца 9 плотно зажаты между центрирующими верхними 6 и нижними 5 кольцами.

Компенсаторы температурного расширения 7, выполненные в виде петлеобразной скобы с цилиндрическими обечайками, размещены на стыке секции колонны на уровне соединительного узла (муфты) 2 и расположены на одном из концов внутренней трубы 3, и жестко соединены одним цилиндрическим торцом обечайки с внешней поверхностью внутренней трубы 3, а другим цилиндрическим торцом обечайки установлены скользяще-подвижно на внутренней трубе и жестко соединены с центрирующим верхним 6 (по схеме), установленным скользяще-подвижно на внутренней трубе 3 и жестко соединенным с внутренней поверхностью внешней трубы 1. Радиусы изгибов компенсатора температурного расширения 7 равны одной трети промежутка межтрубного пространства, а расстояние между внутренними стенками основания петлеобразной скобы равно h=2/3R, где h - расстояние между внутренними стенками основания петлеобразной скобы, мм; R - радиус изгиба скобы, мм.

Для улучшения условий работы изгибающих поверхностей компенсатора температурного расширения 7 по обе стороны фигурных гофр на его цилиндрических обечайках жестко установлены круглые (в сечении) буферные кольца-бандажи 8.

На фиг.2 (узел I) показана работа компенсатора температурного расширения 7 в двух положениях:

- первое положение, когда подача пара в пласт через термоизолированную колонну приостановлена, и температура в колонне сравнивается с температурой естественной среды, при этом внутренние трубы возвращаются в первоначальное положение, а компенсатор температурного расширения разжимается, т.е. принимает то же установочное "разжатое" положение;

- второе положение показано на фиг.2, когда под воздействием пара (при закачке пара в пласт) внутренние трубы удлиняются, и компенсатор укорачивается - положение "сжатое" (на фиг.2 показано пунктирно).

Ход S компенсатора температурного расширения устанавливается расчетным путем в зависимости от температуры нагнетаемого пара в пласт и длины секции термоизолированной колонны.

Изготовление и работа термоизолированной колонны фиг.1 заключается в следующем.

Предварительно установив и закрепив бандажи 8 по обе стороны гофр на цилиндрических обечайках компенсатора температурного расширения 7, приварить его к внутренней расточке центрирующего кольца 6. Таким образом получается заготовка "компенсатор - центрирующее кольцо". Сначала надевают центрирующее кольцо 5 на ступенчато обточенный конец внутренней трубы 3 и приваривают его прочноплотным швом. Затем на другой конец внутренней трубы 3 надевают заготовку "компенсатор - центрирующее кольцо" цилиндрической частью обечайки вовнутрь и на определенном расстоянии от торца ее приваривают к внутренней трубе 3. После чего на внутреннюю трубу 3 на участке между центрирующим кольцом 5 и компенсатором температурного расширения 7 наматывают чередующиеся слои теплоизолирующего материала 4 фольги (экранирующего) и базальтового холста. Последний слой закрепляют проволочными бандажами. Далее на внутреннюю трубу 3 с центрирующими кольцами, компенсатором температурного расширения 7 с бандажами и теплоизолирующим материалом 4 надевают внешнюю трубу 1 и приваривают к ней центрирующие кольца. Для улучшения условия работы компенсатора температурного расширения 7 предлагается соединить его в разжатом состоянии (предварительным натягом) на полшага (S/2) с внутренней поверхностью внешней трубы 1.

Таким образом, полученные термоизолированные секции труб собирают в колонну и спускают в скважину как обычные насосно-компрессорные трубы, предварительно устанавливая между центрирующими кольцами уплотнители 9 (эластичный материал - кольцо) и свинчивают муфтами 2 на внешних трубах 1.

При постоянном или периодическом нагнетании теплоносителя в нефтяной пласт через термоизолированную колонну линейные размеры внутренних труб 3 фиг. 1, 2 увеличиваются или уменьшаются свободно, т.к. внутренняя труба 3 одним концом связана жестко с внешней трубой 1 через центрирующее кольцо 5, а другим - скользяще-подвижно, поскольку этот конец внутренней трубы 3 герметически связан с внешней трубой 1 через компенсатор температурного расширения 7 и центрирующее кольцо 6. При этом внутренние трубы в колонне между собой взаимосвязаны телескопически, а компенсаторы температурного расширения, выполненные в виде петлеобразной скобы 7 компенсируют изменения осевых линейных размеров внутренних труб 3. Это позволит резко снизить внутреннее напряжение в трубах секции колонны, и тем самым повысится надежность работы термоизолированной колонны. Преимущество заявленного изобретения в сравнении с прототипом заключается в снижении материальных затрат на оборудование скважин за счет увеличения долговечности службы термоизолированной колонны и возможности работы при более высоких температурах и давлениях теплоносителя, а также при большой глубине скважин.

Источники информации

1. Авторское свидетельство СССР 1609940, 6 МПК Е 21 В 17/00; F 16 L 59/00. Опубл. 30.11.90.

2. Авторское свидетельство СССР 857425, 6 МПК Е 21 В 17/00; Е 21 В 43/00; F 16 L 59/00.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИФТОВАЯ ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2000 |

|

RU2238387C2 |

| Способ изготовления термоизолированной обсадной колонны и обсадная колонна, выполненная этим способом | 2017 |

|

RU2652776C1 |

| ЛИФТОВАЯ ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 2001 |

|

RU2245983C2 |

| ПАКЕР | 2001 |

|

RU2245986C2 |

| Термоизолированная колонна | 1979 |

|

SU829852A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ МЕЖТРУБНОГО ПРОСТРАНСТВА СКВАЖИНЫ | 2000 |

|

RU2191885C2 |

| Лифтовая теплоизолированная труба | 2002 |

|

RU2222685C2 |

| Термоизолированная колонна | 1979 |

|

SU857425A1 |

| ТЕРМОИЗОЛИРОВАННАЯ КОЛОННА | 1995 |

|

RU2112864C1 |

| БЕСТРУБНЫЙ ЭЛЕКТРОБУР | 2000 |

|

RU2191243C2 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к добыче с применением нагнетания теплоносителя в нефтяной пласт, для предотвращения растепления многолетней мерзлоты и предотвращения отложений парафина в насосно-компрессорных трубах при добыче нефти из скважин в районах с многолетнемерзлыми грунтами, а также может быть использовано в других отраслях народного хозяйства для теплоизоляции трубопроводов. Сущность изобретения заключается в том, что в термоизолированной колонне, включающей концентрично расположенные секции внешних труб с узлом соединения и секции внутренних труб, в кольцевом пространстве между которыми размещены термоизолирующий и экранирующий материалы, компенсаторы температурного расширения, эластичные кольца, установленные между смежными секциями труб в узле их соединения. При этом компенсаторы температурного расширения выполнены в виде петлеобразной скобы с цилиндрическими обечайками, и они размещены на стыках секции колонны на уровне соединительных узлов, причем компенсаторы температурного расширения расположены на одном из концов внутренней трубы и жестко соединены одним цилиндрическим торцом обечайки с внешней поверхностью внутренней трубы, а другим цилиндрическим торцом обечайки установлены скользяще-подвижно на внутренней трубе и жестко соединены с внутренней поверхностью внешней трубы. Изобретение позволяет повысить надежность работы термоизолированной колонны. 1 з.п.ф-лы, 2 ил.

| Термоизолированная колонна | 1979 |

|

SU857425A1 |

| Теплоизолированная колонна для нагнетания теплоносителя в пласт | 1976 |

|

SU646026A1 |

| Термоизолированная колонна для нагнетания теплоносителя в пласт | 1978 |

|

SU740932A1 |

| Термоизолированная колонна | 1979 |

|

SU829852A1 |

| Термоизолированная колонна | 1979 |

|

SU926224A1 |

| Колонна термоизолированных труб | 1988 |

|

SU1609940A1 |

| ЛИФТОВАЯ ТЕПЛОИЗОЛИРОВАННАЯ ТРУБА | 1993 |

|

RU2065919C1 |

| US 3885595 А, 27.03.1975 | |||

| US 4332401 А, 01.06.1982. | |||

Авторы

Даты

2003-01-27—Публикация

2000-01-17—Подача