Изобретения относятся к области гидрометаллургии золота (процесс кучного выщелачивания), в частности к способам, позволяющим выделять золото из цианидных растворов на металле, более активном, чем золото.

Известны способы осаждения золота на цинковой стружке, на цинковой или алюминиевой пыли.

В качестве прототипа выбран способ осаждения золота, включающий пропускание продукционного цианидного раствора через гранулированный цинк при воздействии вибрации, а также устройство для осаждения золота, включающее корпус с осадительной ячейкой, заполненной гранулированным цинком, патрубки ввода и вывода раствора и вибропривод (см. DE 3429458 А1, кл. С 22 В 1/04, 20.02.1986).

Недостатком способа и устройства являются получение шлама с низким содержанием золота, быстрая утомляемость цианидных растворов вследствие накопления большого количества примесей и снижение производительности как на стадии растворения, так и на стадии осаждения золота. Кроме того, в случае кучного выщелачивания необходимо создавать дополнительно металлоемкие конструкции для переработки сотен м3 технологических растворов, образующихся в процессе выщелачивания, использовать фильтры с большой производительностью.

Техническим результатом способа и устройства является повышение устойчивости и производительности осаждения золота из продукционных цианидных растворов и снижение утомляемости растворов.

Это достигается тем, что способ осаждения золота, включающий пропускание продукционного цианидного раствора, в частности после кучного выщелачивания, через гранулированный цинк, при вибрации, отличается тем, что пропускание раствора ведут через наполнитель из чередующихся слоев гранулированного цинка и графитизированного ватина и раствор подают во все слои одновременно.

Это достигается также тем, что устройство для осаждения золота, включающее корпус с осадительной ячейкой, заполненной гранулированным цинком, патрубки ввода и вывода раствора и вибропривод, отличается тем, что оно снабжено камерой распределения продукционного раствора, бункером для сбора золотосодержащего шлама и емкостью для отстаивания шлама, а осадительная ячейка заполнена накопителем в виде чередующихся слоев из гранулированного цинка и графитизированного ватина.

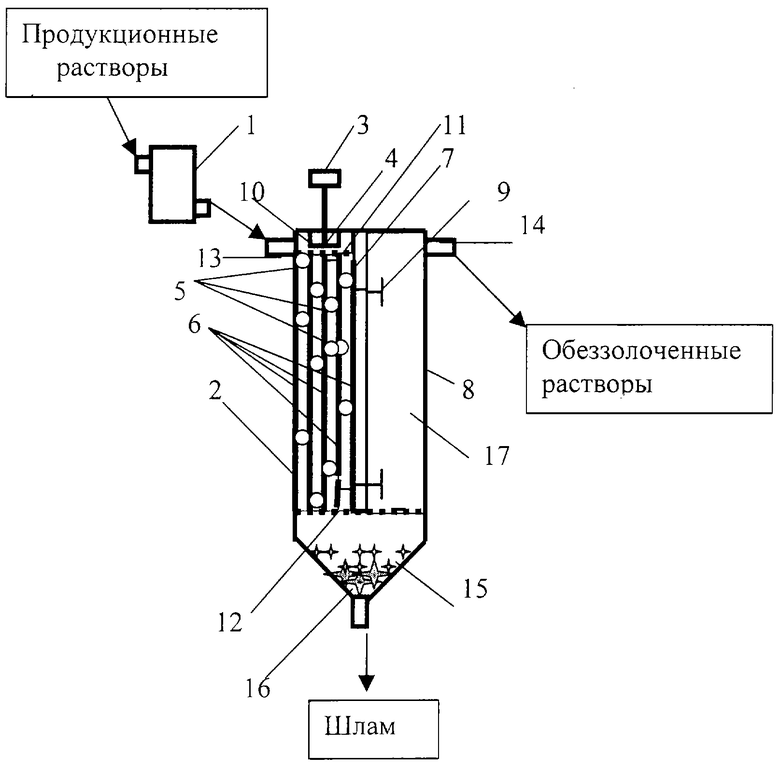

Параллельно расположенные слои графитизированного ватина и гранулированного цинка располагаются в разъемной осадительной ячейке. Вибропривод служит для создания пульсационного режима истечения технологического раствора и очистки графитизированного ватина от шлама. В нижней части устройства расположен конусообразный бункер для сбора золотосодержащего шлама.

Преимущества использования нового способа и устройства для осаждения золота из цианидных растворов заключаются в том, что они позволяют непрерывно в технологическом цикле извлекать золото с высокой производительностью, получать более качественные золотосодержащие шламы с содержанием золота до 37% и более, снизить утомляемость технологических растворов. Устройство отличается устойчивостью в эксплуатации и может быть применено для переработки большого объема бедных по содержанию золота растворов после кучного выщелачивания.

Снижение содержания примесей в золотосодержащем шламе достигается вследствие затруднения цементации их за счет снижения естественной разности потенциала на биметаллической паре графитизированный ватин - цинк. Причем отрицательный потенциал образуется на графитизированном ватине. Слои графитизированного ватина используются в наполнителе как элемент биметаллической пары с высокоразвитой поверхностью для электрохимического осаждения золота из бедных продукционных растворов и для накопления золотосодержащего шлама. Поверхность цинковых гранул остается в процессе осаждения чистой, не тускнеет, не загрязняется шламами. Цинк в процессе осаждения благородных металлов растворяется и накапливается в растворе в количестве, эквивалентном массе благородных металлов, то есть в количестве на порядок меньшем, чем в случае простой цементации на цинке. Золото и серебро осаждаются на графитизированном ватине в форме шламистых частиц черного цвета и при включении пульсационного режима истечения раствора в ячейке смываются в коническую часть устройства. Подача продукционного цианидного раствора одновременно во все слои наполнителя из чередующихся слоев гранулированного цинка и графитизированного ватина позволяет снизить гидродинамическое сопротивление наполнителя. Высокая скорость фильтрации в ячейке достигается за счет того, что продукционные растворы преимущественно мигрируют через слои из цинковых гранул, и определяется геометрическими параметрами элементов осадительной ячейки, которые остаются постоянными в течение процесса осаждения. Процесс осаждения управляем и прост в техническом оформлении.

На чертеже изображена схема устройства для осаждения золота.

Устройство имеет напорную емкость 1, осадительную ячейку 2, эксцентриковый вибропривод с электродвигателем 3 и резиновой диафрагмой 4, слои цинковых гранул 5 и графитизированного ватина 6, съемные стенки 7 и 8, винты с барашками 9, камеру распределения продукционного раствора 10, решетки 11 и 12 в осадительной ячейке, патрубки ввода и вывода раствора 13 и 14, бункер 15 со шламом 16, емкость для отстаивания шлама 17.

Способ осуществляют следующим образом: из напорной емкости 1 продукционный раствор направляют через патрубок 13 в камеру для распределения продукционного раствора 10. Из камеры 10 через решетку 11 раствор равномерно распределяется в осадительной ячейке 2 по всем имеющимся в ней слоям графитизированного ватина и гранулированного цинка и мигрирует в нижнюю часть устройства. На слоях графитизированного ватина происходит осаждение золота и серебра. Обеззолоченный раствор через решетку 12 поступает в бункер 15, отделяется от золотосодержащего шлама 16, затем в отстойник 17 и через патрубок 14 возвращается в цикл выщелачивания.

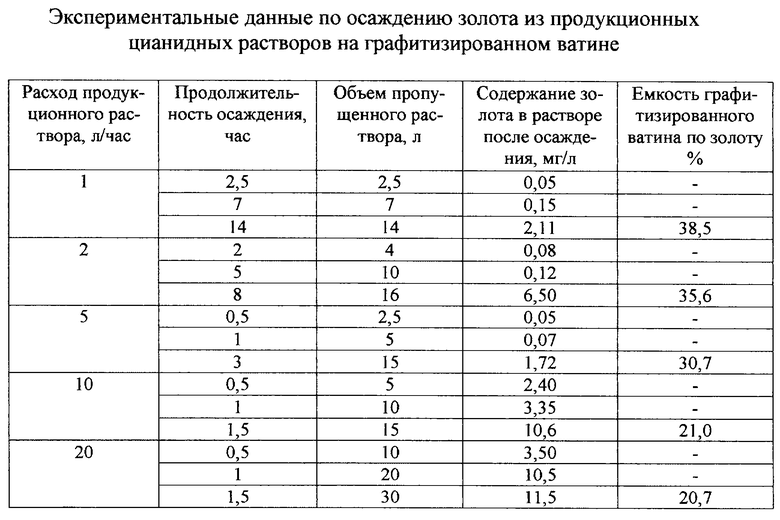

При относительно невысоком расходе растворов через ячейку наблюдалось фронтальное насыщение ватина золотом, при расходах более 10 л/ч наблюдался проскок золота через осадительную ячейку до достижения предельной емкости ватина по золоту. При исследованиях была достигнута удельная производительность до проскока продукционных растворов порядка 50-70 м3/сут 1 м2 сечения осадительной ячейки. Себестоимость процесса осаждения золота из продукционных растворов после кучного выщелачивания оценивается в основном расходом на ватин, цинк и обслуживанием и составляет порядка 1,5-2 руб на 1 г золота.

Пример осуществления способа.

Исходные данные: содержание золота в технологическом растворе - 5,4 мг/л; меди - 47 мг/л; цинка - 63 мг/л; железа - 75 мг/л. Толщина слоя ватина (в сжатом состоянии - 2-3 слоя) - 2,5-3 мм; толщина слоя цинковых гранул - 5-10 мм, диаметр цинковых гранул - 3-5 мм. Высота осадительной ячейки составляла 700 мм. Ячейка в сечении имела размеры - 55•25 мм2; число слоев графитизированного ватина - 4; число слоев цинковой стружки - 3. Производительность осадительной ячейки менялась от 1 до 20 л/ч.

Экспериментальные данные приведены в таблице.

Устройство работает следующим способом.

Заправляют наполнитель в осадительную ячейку 2. Для этого в отстойнике 17 и осадительной ячейке 2 снимают разъемные стенки 8 и 7. По периферии осадительной ячейки устилают первый слой графитизированного ватина, на него наносят первый слой цинковых гранул и так далее. Слои цинковых гранул 5 и графитизированного ватина 6 в осадительной ячейке 2 закрывают и сдавливают стенкой 7 с резиновым уплотнением при помощи винтов с барашками 9, закрывают отстойник 17 стенкой 8 с резиновым уплотнением болтами.

Заполняют напорную емкость 1 продукционными цианидными растворами и через кран и патрубок подачи 13 подают раствор в осадительную ячейку 2. Расход раствора определяют мерной емкостью по истечению обеззолоченного раствора через патрубок 14.

Обеззолоченный раствор через 1-2 часа анализируют на содержание золота.

После установления проскока золота прекращают подачу продукционных растворов и включают вибропривод на 5 мин. Эту операцию с интервалом 5-10 мин повторяют 2-3 раза.

Отключают вибратор и вновь подают продукционные растворы в устройство до появления проскока.

Для исключения проскока продукционных растворов рекомендуется иметь в работе 2 устройства, соединенных параллельно.

При снижении производительности устройства на 50% рекомендуется промыть осадительную ячейку чистой водой не менее 3 раз с использованием вибропривода, разобрать устройство, отделить графитизированный ватин, высушить его и сжечь для получения золотосодержащего остатка. Гранулированный цинк промыть от остатков золотосодержащего шлама, с помощью сита отсеять класс -1 мм. Крупный класс возвращают на заправку осадительной ячейки, мелкий класс отделяют от шлама на сите -0,25 мм. Шлам сушат и отправляют на плавку. Гранулы 0,25-1 мм накапливают и подвергают кислотной обработке по известной технологии. Затем заправляют осадительную ячейку, как изложено выше, и возобновляют ее эксплуатацию.

Таким образом, применение способа и устройства позволяет непрерывно в технологическом цикле извлекать золото с высокой производительностью, получать более качественные золотосодержащие шламы с содержанием золота до 37% и более, решить проблему усталости технологических растворов. Устройство отличается простотой, устойчивостью в эксплуатации и может быть применено для переработки как богатых, так и большого объема бедных по содержанию золота растворов, например, после кучного выщелачивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 2003 |

|

RU2254388C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИЗА ЗОЛОТА ИЗ ПРОДУКЦИОННЫХ ЦИАНИДНЫХ РАСТВОРОВ | 2002 |

|

RU2248413C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА В ШТАБЕЛЯХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2268318C1 |

| СПОСОБ ЦИАНИДНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА В ШТАБЕЛЯХ РУДЫ | 2004 |

|

RU2268317C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2229529C2 |

| СПОСОБ РУДОПОДГОТОВКИ ТЕХНОГЕННЫХ ОТХОДОВ К КУЧНОМУ ВЫЩЕЛАЧИВАНИЮ ЗОЛОТА | 2005 |

|

RU2283883C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ КОНЦЕНТРАТОВ | 2013 |

|

RU2532579C2 |

| СПОСОБ КУЧНОГО ЦИАНИДНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА | 2004 |

|

RU2283882C2 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ МИНЕРАЛЬНОГО СЫРЬЯ | 2015 |

|

RU2608481C2 |

| ОСНОВАНИЕ ДЛЯ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ | 1996 |

|

RU2110680C1 |

Изобретения относятся к области гидрометаллургии золота (процесс кучного выщелачивания), в частности к способам, позволяющим выделять золото из цианидных растворов на металле, более активном, чем золото. Процесс проводят через наполнитель из чередующихся слоев из графитизированного ватина и гранулированного цинка, расположенных в осадительной ячейке, причем технологические растворы за счет распределительной камеры поступают одновременно во все имеющиеся слои из графитизированного ватина и гранулированного цинка. В устройстве имеется вибропривод для создания пульсационного режима истечения технологического раствора и очистки графитизированного ватина от шлама. В нижней части устройства расположен конусообразный бункер для сбора золотосодержащего шлама. При осуществлении способа на данном устройстве была достигнута удельная производительность до проскока продукционных растворов порядка 50-70 м3/сут на 1 м2 сечения ячейки. Преимущества использования нового способа и устройства для осаждения золота из цианидных растворов заключаются в том, что они позволяют непрерывно в технологическом цикле извлекать золото с высокой производительностью, получать более качественные золотосодержащие шламы с содержанием золота до 37% и более, решить проблему усталости технологических растворов. Устройство отличается устойчивостью в эксплуатации и может быть применено для переработки как богатых, так и большого объема бедных по содержанию золота растворов, например, после кучного выщелачивания. 2 с.п. ф-лы. 1 ил., 1 табл.

| DE 3429458 A1, 20.02.1986 | |||

| МАСЛЕНИЦКИЙ И.Н | |||

| и др | |||

| Металлургия благородных металлов | |||

| - М.: Металлургия, 1972, с.185-192 | |||

| US 4494986, 22.01.1985 | |||

| US 4082546, 04.04.1978 | |||

| US 4662613, 05.05.1987. |

Авторы

Даты

2003-02-10—Публикация

2001-02-19—Подача