Изобретение относится к установкам для проведения процессов мембранного разделения и может быть использовано для обработки различных растворов с целью удаления примесей, концентрирования растворов, обработки сточных вод, в пищевой (особенно эффективно в установках для фильтрования вина и виноматериалов), химической и других областях промышленности.

Известна мембранная установка, содержащая емкость разделяемого раствора, нагнетательный насос, мембранный аппарат, разделяющий раствор на концентрат и пермеат, емкость пермеата, соединенная с линией подачи исходной жидкости посредством обратного клапана на участке между нагнетательным насосом и мембранным аппаратом и установленная над мембранным аппаратом, а также трубопроводы, соединяющие вышеперечисленные элементы установки (см., например, авторское свидетельство СССР 1710108, МКИ 5 В 01 D 63/00).

Такая установка обеспечивает автоматическое удаление концентрата из мембранных элементов путем вытеснения его пермеатом, поступающим из емкости, установленной над мембранным аппаратом, однако, характеризуется недостаточной надежностью из-за невозможности ведения контроля добротности мембранных элементов. В процессе эксплуатации мембранной установки из-за гидравлических ударов, возникновения в мембранных элементах температурных напряжений, попадания абразивных частиц, нарушения температурного режима, применения для регенерации моющих агентов, контакт которых с мембраной недопустим из-за химического взаимодействия, происходит нарушение целостности мембран и герметичности закрепления в мембранных модулях мембранных элементов. Такая частичная разгерметизация при малых расходах через дефектные участки не приводит к уменьшению селективности и не может быть выявлена с помощью манометров и расходомеров (доли процента) из-за незначительного снижения давления в мембранном аппарате и увеличения расхода очищенной жидкости - пермеата.

Известна также установка для очистки жидкости, содержащая емкость разделяемого раствора, нагнетательный и подпитывающий насосы, мембранный аппарат, разделяющий раствор на концентрат и пермеат, на выходе которого установлено дросселирующее устройство, причем в линии подачи исходной жидкости установлены фильтр предварительной очистки и флотатор, снабженный переливным устройством, соединенным с емкостью пермеата, а также трубопроводы, соединяющие элементы установки (см., например, патент РФ 2039709, МКИ 5 С 92 F 1/40, 1/24).

В этой установке также невозможно определить изменение добротности мембранных элементов в процессе эксплуатации. Только в случае разгерметизации мембранного аппарата, при которой скачком падает давление и резко уменьшается прозрачность очищенной жидкости - пермеата, оператор установки может обнаружить неисправность установки. Это недопустимо в пищевой и химической промышленности, при очистке производственных стоков различных производств.

По совокупности общих признаков в качестве прототипа выбрано устройство по авторскому свидетельству СССР 1710108.

Задачей изобретения является повышение качества мембранного разделения растворов за счет достижения максимальной селективности мембранных элементов и повышения надежности работы мембранной установки.

Поставленная задача достигается тем, что мембранная установка, содержащая рециркуляционный контур, включающий мембранный аппарат, разделяющий раствор на концентрат и пермеат, циркуляционный насос, линию сброса концентрата, линию отвода пермеата в емкость пермеата, запорную арматуру, а также трубопроводы, соединяющие элементы установки, согласно изобретению содержит емкость разделяемого раствора, соединенную посредством нагнетательного насоса с рециркуляционным контуром, дросселирующее устройство на линии отвода пермеата, при этом последняя соединена с контрольным мембранным элементом, задерживающим примеси пропускаемого через него пермеата, а линия сброса концентрата соединена с емкостью разделяемого раствора.

Контрольный мембранный элемент может быть соединен с датчиком перепада давления на мембране либо с измерителем расхода пермеата.

Линия отвода пермеата и рециркуляционный контур разделяемого раствора соединены между собой через обратный клапан.

Снабжение линии отвода пермеата дросселирующим устройством и соединение с контрольным мембранным элементом обеспечивает проверку всего или части пермеата на наличие задерживаемых примесей. Уменьшение проницаемости контрольного мембранного элемента свидетельствует о том, что в мембранном аппарате происходит переток обрабатываемой жидкости или концентрата в пермеат. Так как контрольный мембранный элемент работает в отличие от мембранных элементов мембранного аппарата в режиме задержания примесей пермеата, а не в проточном, то все примеси пермеата, пропускаемого через контрольный мембранный элемент, задерживаются на нем, что приводит к снижению его проницаемости. Таким образом, достаточно просто определяется степень изменения добротности мембранного аппарата по изменению расхода пермеата либо по изменению гидравлического сопротивления элемента. В первом случае достаточно подсоединить мерную емкость к линии отвода пермеата, во втором - достаточно измерить изменение перепада давления за фиксированный период времени, например, один раз в 2-3 месяца и в случае неудовлетворительной добротности произвести проверку мембранного аппарата с помощью известных способов и произвести устранение негерметичности мембранного аппарата. Одним из таких способов является способ проверки герметичности с помощью красителей типа синьки, которые при гидравлических испытаниях делают видимыми места негерметичности. После испытаний устраняются течи путем замены бракованных мембранных элементов и уплотнений. Это обеспечивает достижение максимальной селективности при разделении растворов и обеспечивает повышение надежности работы установки.

Соединение контрольного мембранного элемента с датчиком перепада давления на мембране обеспечивает возможность непрерывного контроля добротности мембранного аппарата. При работе мембранной установки пермеат по линии отвода поступает в сборник под небольшим давлением, которое обычно не превышает 0,1-0,15 МПа и зависит от гидравлического сопротивления линии отвода, т.е. условного прохода и высоты подъема очищенной жидкости. Поэтому ниже по потоку пермеата устанавливается дросселирующее устройство, которое создает необходимый подпор очищенной жидкости на контрольном мембранном элементе. При относительно постоянном расходе перепад давления на контрольном мембранном элементе постоянен. При разгерметизации упомянутого мембранного элемента величина перепада давления увеличится за счет оседания на нем задерживаемых частиц, что позволит обнаружить неисправность аппарата даже при концентрации их в пермеате менее, чем разрешающая способность приборов нефелометрического типа. Это повышает надежность работы установки за счет выявления негерметичности мембранных элементов самой начальной стадии ее разгерметизации.

Соединение линии отвода пермеата и рециркуляционного контура разделяемого раствора между собой через обратный клапан обеспечивает автоматическое проведение регенерации мембранных элементов при отключении насосов мембранной установки. Так как в линии отвода пермеата поддерживается постоянный подпор, обусловленный необходимостью пропускания части пермеата через контрольный фильтрующий элемент, то при отключении насосов очищенная жидкость - пермеат через обратный клапан поступает в рециркуляционный контур, вытесняя концентрированную обрабатываемую жидкость. Это предотвращает образование отложений на поверхности мембран при остановке работы установки, это повышает качество разделения и повышает надежность работы установки.

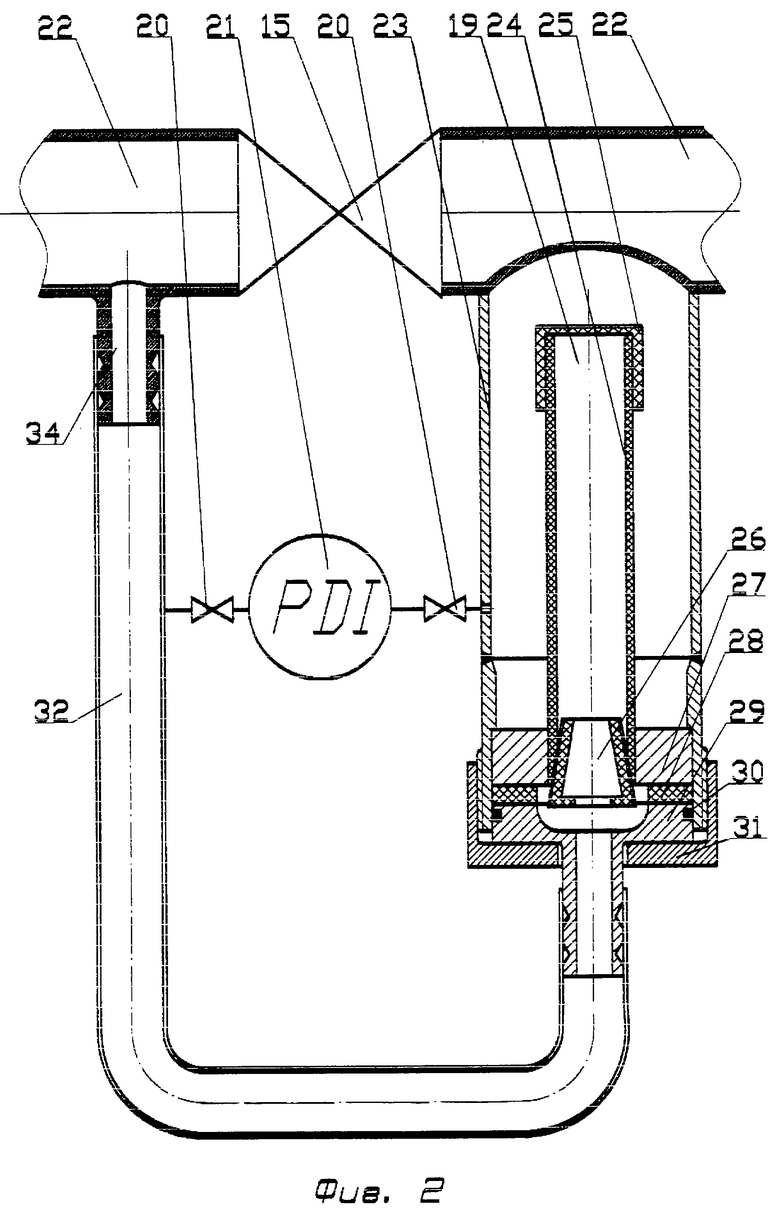

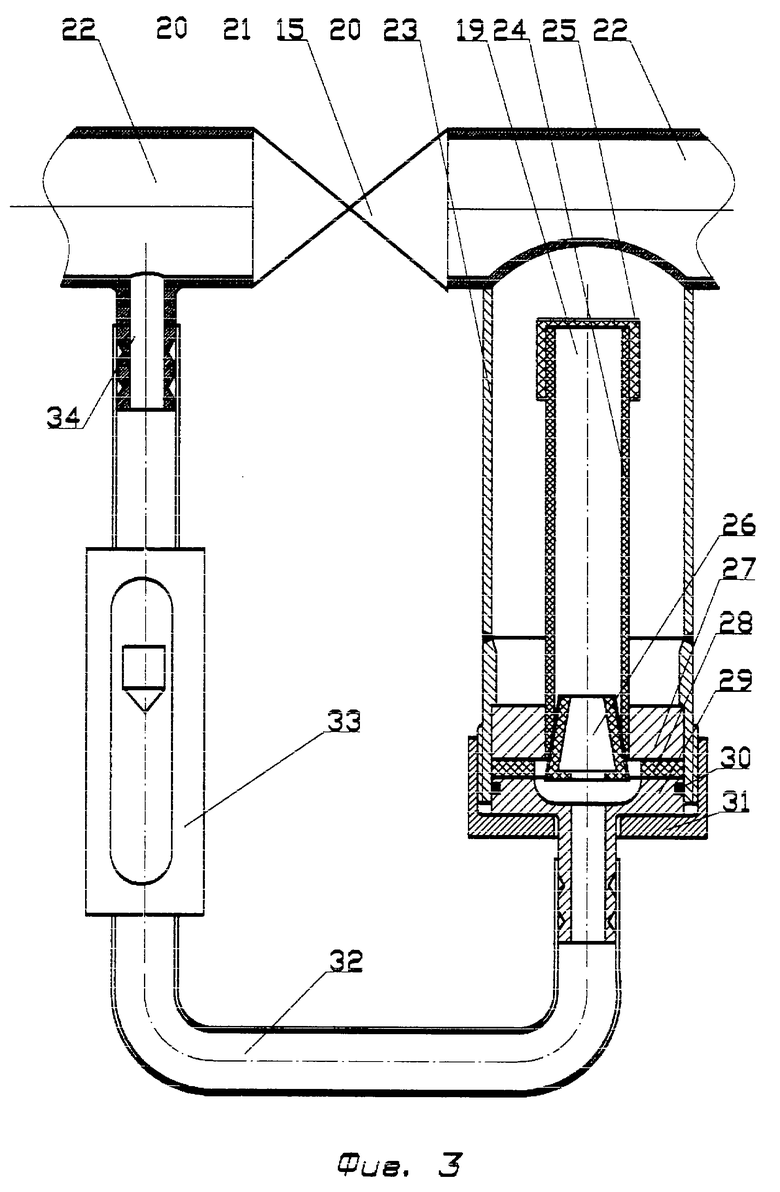

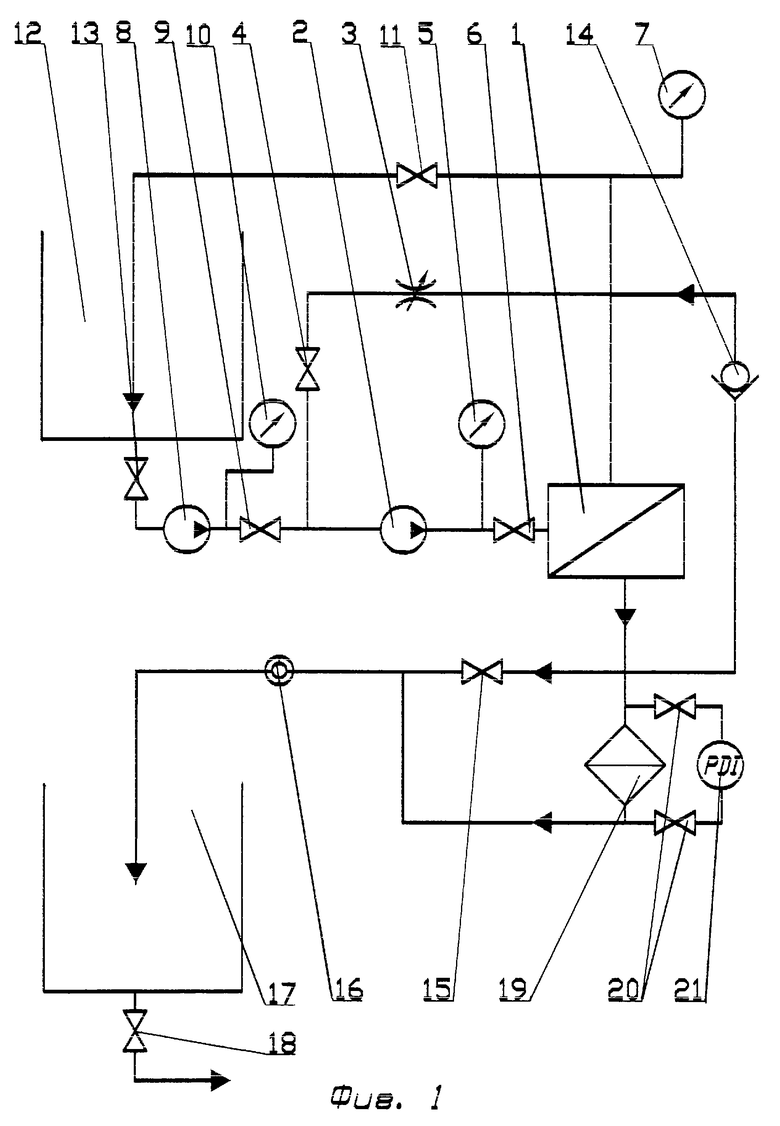

На представленных чертежах показаны: на фиг.1 - гидравлическая схема предлагаемой мембранной установки, на фиг.2 - конструкция узла мембранной установки с дифференциальным манометром, на фиг.3 - то же, с измерением расхода потока через мембранный элемент.

Мембранная установка содержит рециркуляционный контур, содержащий соединенные трубопроводами мембранный аппарат 1, содержащий, например, мембранные модули типа МТУ 1030/1, разделяющие раствор на концентрат и пермеат, вход которого соединен с нагнетательным патрубком циркуляционного насоса 2, а выход - с последовательно установленными дросселем 3 и запорным органом 4, который соединен со всасывающим патрубком насоса 2. На выходе насоса 2 установлен манометр 5 и вентиль 6, что позволяет регулировать расход жидкости и давление в аппарате 1, на выходе которого установлен манометр 7. К рециркуляционному контуру подсоединен подкачивающий насос 8, на выходе которого установлены вентиль 9 и манометр 10. Рециркуляционный контур через вентили сброса концентрата 11 соединен с емкостью разделяемого раствора 12, которая через кран 13 соединена с входом подкачивающего насоса 8. Рециркуляционный контур через обратный клапан 14 соединен с пермеатотводящей линией, на которой установлены запорный орган 15 и счетчик 16, на выходе которого установлена емкость пермеата 17, снабженная краном 18. Между мембранным аппаратом 1 и запорным органом 15 к пермеатотводящей линии подсоединен контрольный мембранный элемент 19, выход из которого подсоединен к пермеатотводящей линии на участке между запорным органом 15 и счетчиком 16.

Контрольный мембранный элемент 19 (см. фиг.2) через вентили 20 подключен к датчику для измерения перепада давления 21, например типа Метран-43-ДД ТУ 4212-001-12580829-93, который своими выходами соединен с пермеатотводящей трубой 22 на участке выше запорного органа 15 через корпус 23, который представляет собой трубу, открытым концом приваренную к трубе 22. В корпусе 23 установлен контрольный мембранный элемент 19, который по конструкции аналогичен мембранным элементам, установленным в мембранных модулях мембранного аппарата 1, и выполненный в виде открытопористой трубки 24 с нанесенной на внешнюю поверхность мембраной из триацетата целлюлозы или фторопласта. Один из торцов трубки герметично закрыт колпачком 25, а другой посредством конической резьбовой втулки герметично установлен во вставке 27, установленной в расточке корпуса 23. В этой же расточке установлена через прокладку 28 крышка 29 с кольцевым уплотнением 30, закрепленная в корпусе накидной гайкой 31.

Возможен вариант подсоединения контрольного мембранного элемента 19 к ротаметру 33 типа РМ через штуцер крышки 29 посредством трубки 32. Верхний выход ротаметра 33 соединен либо со штуцером 34 на трубе 22, либо с мерной емкостью, на чертеже условно не показанной.

Предлагаемое устройство работает следующим образом.

На емкости разделяемого раствора 12 открывается кран 13, после чего включается подкачивающий насос 8, и после достижения требуемого давления, которое контролируется по показаниям манометра 10, открывается вентиль 9. Затем включается циркуляционный насос 2 и открывается вентиль 6, затем при открытом запорном органе 4 посредством дросселя 3 в мембранном аппарате 1 устанавливается рабочее давление, например 0,2-0,5 МПа, которое контролируется по показаниям манометров 5 и 7, на входе и выходе мембранного аппарата 1. Разделяемый раствор проходит через мембранный аппарат 1, при этом под действием давления очищенная жидкость - пермеат проходит через мембранные элементы и выводится через открытый запорный орган 15 и счетчик 16 в емкость пермеата 17, откуда через кран 18 поступает на потребление.

За счет избыточного давления в рециркуляционном контуре обратный клапан 14 при работе установки постоянно заперт. Для исключения возрастания концентрации задерживаемых веществ в рециркуляционном контуре, приводящего к прекращению процесса мембранного разделения, около 7-10% циркулирующей жидкости через вентиль 11 сбрасывается в емкость разделяемого раствора 12. За счет этого концентрации задерживаемых веществ в рециркуляционном контуре и в емкости 12 разделяемого раствора примерно одинаковы. Процесс мембранного разделения проводится до достижения заданной концентрации задерживаемых веществ в емкости 12.

При работе установки запорный орган 15 создает в пермеатотводящей трубе 22 небольшой, порядка 0,01-0,005 МПа, подпор, под действием которого очищенная жидкость заполняет полость корпуса 23 и через мембрану контрольного элемента 19 заполняет образованную открытопористой трубкой 24 и колпачком 25 полость, из которой через втулку 26 поступает в расточку крышки 29, герметичность которой достигается поджимом накидной гайкой 31 пакета, содержащего вставку 27, прокладку 28 и крышку 29 с кольцевым уплотнением 30.

Пермеат, прошедший через контрольный мембранный элемент 19, по трубке 32 поступает в пермеатотводящую трубу 22 через штуцер 34 на участке между емкостью пермеата 17 и запорным органом 15. При недостаточной добротности мембранного аппарата 1 через различные неплотности (проколы в мембранах, негерметичные места крепления мембранных элементов, трещины в открытопористых трубках и др.) в пермеат могут попасть задерживаемые частицы, которые будут осаждаться на внешней поверхности контрольного мембранного элемента 19. При этом возрастает его гидравлическое сопротивление и уменьшается проницаемость мембран, так как в отличие от мембранного аппарата 1 он работает не в проточном, а в тупиковом режиме, при котором объем фильтрата равен расходу фильтруемой жидкости. Это увеличение гидравлического сопротивления измеряется путем открытия вентилей 20 датчиком для измерения перепада давления 21 типа Метран-43-ДД, либо расходомером 33. Такие измерения производят либо периодически, либо непрерывно. При неудовлетворительных результатах установка выключается, обрабатываемая жидкость сливается, после чего производится устранение неплотностей и замена неисправных модулей или мембранных элементов.

Для прекращения работы мембранной установки нагнетательный насос 8 и циркуляционный насос 2 отключаются, при этом давление в рециркуляционном контуре падает до атмосферного и из пермеатотводящей линии через открывшийся обратный клапан 14 пермеат поступает в мембранный аппарат 1, из которого через насосы 2 и 8 и запорную арматуру 6, 9 и 13 концентрат передавливается в емкость обрабатываемой жидкости 12. Этот процесс препятствует образованию отложений на мембранах и протекает автоматически при прекращении электропитания насосов 2 и 8.

Предлагаемое устройство позволяет повысить качество продуктов мембранного разделения, упростить контроль над процессом мембранного разделения, повысить надежность работы установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2208593C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1992 |

|

RU2031852C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1993 |

|

RU2039709C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1992 |

|

RU2029609C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1993 |

|

RU2046004C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1993 |

|

RU2046003C1 |

| МЕМБРАННАЯ УСТАНОВКА | 1991 |

|

RU2009705C1 |

| СПОСОБ ЖИДКОСТНОЙ ОБРАБОТКИ ШКУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2235133C1 |

| Мембранная установка | 1987 |

|

SU1528527A1 |

| ШАРОВОЙ КРАН | 2001 |

|

RU2218501C2 |

Изобретение относится к установкам для проведения процессов мембранного разделения и может быть использовано для обработки различных растворов для удаления примесей, концентрирования растворов, обработки сточных вод, в пищевой, особенно эффективно в установках для фильтрования вина и виноматериалов, химической и других областях промышленности. Технический результат - повышение качества мембранного разделения растворов за счет достижения максимальной селективности мембранных элементов и повышения надежности работы мембранной установки. В мембранной установке, содержащей емкость разделяемого раствора, соединенную посредством нагнетательного насоса с рециркуляционным контуром, включающим мембранный аппарат, разделяющий раствор на концентрат и пермеат, циркуляционный насос, линию сброса концентрата в емкость разделяемого раствора, емкость пермеата, запорную арматуру, а также трубопроводы, соединяющие элементы установки, причем линия отвода пермеата снабжена дросселирующим устройством и соединена с контрольным мембранным элементом, работающим в режиме задерживания примесей пропускаемого через него пермеата, при этом мембранный элемент соединен с датчиком перепада давления на мембране либо с измерителем расхода пермеата; линия отвода пермеата и рециркуляционный контур разделяемого раствора соединены между собой через обратный клапан. 3 з.п.ф-лы, 3 ил.

| Устройство для мембранного разделения | 1990 |

|

SU1710108A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ | 1993 |

|

RU2039709C1 |

| US 5651894 А, 29.07.1997 | |||

| DE 3840576 A1, 07.06.1990 | |||

| WO 0/15325 A1, 23.03.2000. | |||

Авторы

Даты

2003-03-20—Публикация

2001-10-01—Подача