Заявленное техническое решение относится к области авиадвигателестроения, в частности к устройствам узловых соединений корпусов газотурбинных двигателей (ГТД).

Известно устройство для соединения корпусов газотурбинного двигателя, содержащее закрепленные на корпусах наружного и внутреннего контуров двигателя элементы узлового соединения этих корпусов. В этом устройстве в качестве элементов узлового соединения используются радиальные штыри, один конец которых установлен через цилиндрические цапфы в корпусе наружного контура двигателя, а другой шарнирно связан с ползунами, размещенными в пазах на стенке внутреннего контура двигателя [1].

Это устройство обеспечивает вторую опору газогенератору, а также передачу от корпуса внутреннего контура корпусу наружного контура двигателя как поперечной силы, так и крутящего момента. При выполнении своих основных задач известное устройство позволяет также развязать корпуса двигателя в осевом и радиальном направлениях.

Однако в известном устройстве установка на корпусе внутреннего контура ГТД большого числа радиальных штырей должна производиться с точностью, обеспечивающей одинаковую величину зазора между ползунами и пазами стенки внутреннего контура ГТД, что на практике трудноосуществимо. Вместе с тем, в процессе работы двигателя неравномерная величина этих зазоров приводит к неравномерному нагружению радиальных штырей и, следовательно, к перегрузке отдельных элементов, что, в свою очередь, приводит к их поломке и тем самым снижает надежность работы всего устройства.

Вместе с тем, для некоторых ГТД, например для газотурбинных установок стационарного типа (где ресурс двигателя в десятки раз превышает ресурс авиационного ГТД), отсутствует необходимость передачи крутящего момента с газогенератора на корпус наружного контура двигателя из-за его меньшей величины по сравнению с авиационным ГТД, что позволяет исключить элементы для передачи крутящего момента из узла соединения корпусов и тем самым исключить вероятность их поломки.

Задачей заявленного технического решения является повышение надежности работы устройства для соединения корпусов ГТД, преимущественно газотурбинных установок стационарного типа, за счет предотвращения поломки отдельных элементов соединения, в частности элементов для передачи крутящего момента, с одновременным обеспечением функции задней опоры газогенератора при полной кинематической развязке корпусов в осевом и радиальном направлениях.

Задача решается тем, что в устройстве для соединения корпусов газотурбинного двигателя, содержащем закрепленные на корпусах наружного и внутреннего контуров двигателя элементы узлового соединения этих корпусов, элементы узлового соединения выполнены кольцевыми, причем кольцевой элемент, закрепленный на корпусе внутреннего контура двигателя, установлен в кольцевом элементе, закрепленном на корпусе наружного контура двигателя, с кольцевым радиальным термокомпенсационным зазором, при этом на внутренней стороне одного из кольцевых элементов выполнена полость, в которой в распор без зазора относительно другого кольцевого элемента установлен упругий элемент.

Новым здесь является то, что предусмотренные для узлового соединения корпусов элементы выполнены кольцевыми и установлены друг относительно друга с радиальным термокомпенсационным зазором, а между этими элементами в распор без зазора установлен упругий элемент, размещенный в полости, выполненной на внутренней стороне одного из кольцевых элементов.

Благодаря предложенной конструкции узлового соединения корпусов типа "кольцо в кольце" за счет радиального термокомпенсационного зазора между элементами узлового соединения корпусов обеспечивается развязка корпусов в радиальном и осевом направлениях для компенсации тепловых расширений и осевых перемещений корпусов наружного и внутреннего контуров двигателя и в то же время обеспечивается поддержка газогенератора в радиальном направлении.

Выполнение элементов соединения корпусов кольцевыми позволяет осуществить соединение корпусов наружного и внутреннего контуров двигателя посредством всего двух деталей, что уменьшает вероятность поломки каких-либо из соединительных деталей из-за их неравномерного нагружения в процессе работы двигателя.

Упругий элемент, установленный в распор без зазора между двумя кольцевыми элементами, обеспечивает демпфирование соединения на неработающем двигателе, например в момент транспортировки двигателя (когда термокомпенсационный зазор между элементами не выбран), вследствие чего на элементах соединения не образуются наклепы, что также повышает надежность работы устройства.

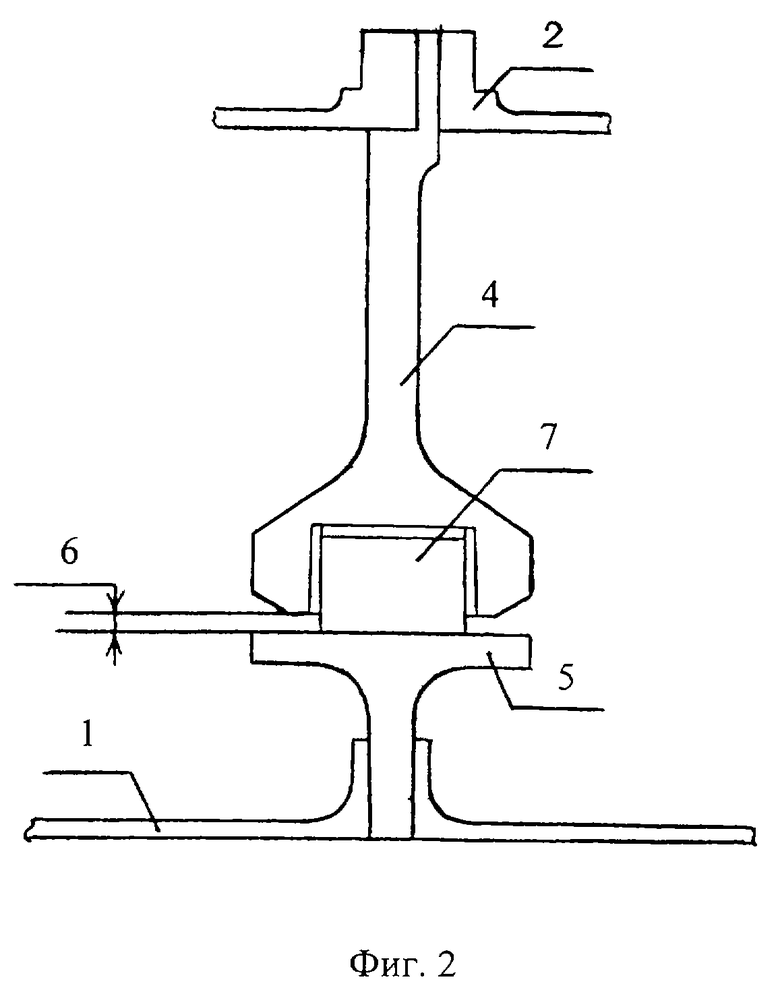

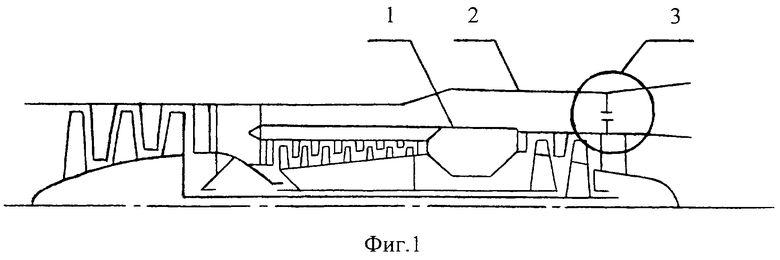

На фиг.1 изображен общий вид корпусов ДТРД; на фиг.2 - продольный разрез соединения корпусов.

Устройство содержит корпус 1 внутреннего контура ГТД, корпус 2 наружного контура ГТД и узловое соединение 3 этих корпусов. Узловое соединение 3 содержит закрепленный на корпусе 2 наружного контура кольцевой элемент 4 и закрепленный на корпусе 1 внутреннего контура кольцевой элемент 5. Элементы 4 и 5 установлены друг относительно друга с кольцевым радиальным термокомпенсационным зазором 6. На внутренней стороне одного из кольцевых элементов 4 и 5, предпочтительно на внутренней стороне кольцевого элемента 4 (поскольку он является в сравнении с кольцевым элементом 5 более холодным), выполнена кольцевая полость, в которой установлен упругий элемент 7, упругий элемент 7 установлен относительно кольцевого элемента 5 в распор без зазора.

В процессе работы двигателя за счет его температурного расширения в радиальных направлениях зазор между корпусами 1 и 2 наружного и внутреннего контуров двигателя уменьшается до минимального значения. Наличие остаточного зазора 6 позволяет кольцевому элементу 5, закрепленному на корпусе 1 внутреннего контура, перемещаться как в осевом, так и в радиальном направлениях в кольцевом элементе 4, закрепленном на корпусе 2 наружного контура, обеспечивая тем самым компенсацию тепловых расширений и осевых перемещений корпусов. Таким образом обеспечивается кинематическая развязка корпусов 1 и 2 в осевом и радиальном направлениях.

Кроме того, поскольку радиальный зазор 6 практически компенсирован, передача возникающих поперечных нагрузок от корпуса 1 внутреннего контура к корпусу 2 внешнего контура осуществляется через достаточно большую (длиною до 1/2 окружности) контактную поверхность узла 3 соединения корпусов, что снижает величину контактных напряжений по поверхности соединения корпусов наружного и внутреннего контуров двигателя. При этом не имеют значения возможные деформации корпусов - контакт все равно осуществляется по этой длине окружности, так как эти деформации будут совместными.

Упругий элемент 7 обеспечивает демпфирование динамических нагрузок, возникающих на элементах соединения корпусов при неработающем двигателе (когда термокомпенсационный зазор не выбран), например, во время его транспортировки, что предотвращает образование наклепов на этих элементах.

Описываемое узловое соединение корпусов ГТД позволяет выполнить задачу задней опоры газогенератора двигателя и обеспечивает надежность конструкции при полной кинематической развязке корпусов в осевом и радиальном направлениях.

Источники информации

1. Патент РФ 2117796, МКИ 6 F 02 C 7/20, 1998.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ СМЕСИТЕЛЯ С КОРПУСОМ НАРУЖНОГО КОНТУРА ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2263220C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОРПУСОВ ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2265743C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОРПУСОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1995 |

|

RU2117796C1 |

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2000 |

|

RU2175404C1 |

| ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2190110C2 |

| СТАТОР ТУРБОМАШИНЫ | 2011 |

|

RU2490478C2 |

| УСТРОЙСТВО СОЕДИНЕНИЯ ВАЛОВ ТУРБИНЫ И КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2310088C2 |

| РОТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2002 |

|

RU2225535C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ КОРПУСОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2561353C1 |

| РЕВЕРСИВНОЕ УСТРОЙСТВО НАРУЖНОГО КОНТУРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2215168C2 |

Устройство для соединения корпусов газотурбинного двигателя содержит закрепленные на корпусах наружного и внутреннего контуров двигателя элементы соединения этих корпусов. Элементы узлового соединения выполнены кольцевыми. Кольцевой элемент, закрепленный на корпусе внутреннего контура двигателя, установлен в кольцевом элементе, закрепленном на корпусе наружного двигателя, с кольцевым радиальным термокомпенсационным зазором. На внутренней стороне одного из кольцевых элементов выполнена полость, в которой в распор без зазора относительно другого кольцевого элемента установлен упругий элемент. Изобретение обеспечивает надежность конструкции при полной кинематической развязке корпусов в осевом и радиальной направлениях. 2 ил.

Устройство для соединения корпусов газотурбинного двигателя, содержащее закрепленные на корпусах наружного и внутреннего контуров двигателя элементы соединения этих корпусов, отличающееся тем, что элементы узлового соединения выполнены кольцевыми, причем кольцевой элемент, закрепленный на корпусе внутреннего контура двигателя, установлен в кольцевом элементе, закрепленном на корпусе наружного двигателя, с кольцевым радиальным термокомпенсационным зазором, при этом на внутренней стороне одного из кольцевых элементов выполнена полость, в которой в распор без зазора относительно другого кольцевого элемента установлен упругий элемент.

| ДЕЛИТЕЛЬНАЯ МАШИНА | 0 |

|

SU211796A1 |

| Приспособление для очистки борон с поворотными зубьями | 1938 |

|

SU54116A1 |

| Висячее покрытие | 1976 |

|

SU591565A1 |

| US 3861827 A, 21.01.1975 | |||

| Устройство для осмотра проточной части двухкорпусного цилиндра турбомашины | 1985 |

|

SU1321844A1 |

| Цилиндр низкого давления паровойТуРбиНы | 1979 |

|

SU819367A1 |

Авторы

Даты

2003-03-20—Публикация

2001-04-12—Подача