Изобретение относится к электротехнике, а именно к преобразовательной технике, и может использоваться в статических преобразователях электрической энергии.

Известно охлаждающее устройство для силовых полупроводниковых приборов (СПП) на основе цельнометаллических алюминиевых прессованных профилей (см. Охладители воздушных систем охлаждения для полупроводниковых приборов. - М. Информэлектро, 1966, с. 31).

Однако такие конструкции обладают низкой эффективностью теплоотвода и большой материапоемкостью.

Наиболее близким техническим решением к заявленному является устройство для охлаждения силовых полупроводниковых приборов таблеточного типа на основе двухфазного термосифона (ДТС), состоящего из отрезка прессованного профиля из алюминиевого сплава с внешним оребрением и внутренними каналами, являющегося конденсатором, и испарителя, из алюминиевого сплава, имеющего внутренние цилиндрические каналы кипения, соединяемого с конденсатором сваркой; устройство частично заполнено жидким промежуточным теплоносителем (Исакеев А.И. и др. Эффективные способы охлаждения силовых полупроводниковых приборов. Л., Энергоиздат, 1982, с.105-111).

Недостатком данной конструкции является низкая технологичность изготовления из-за большого количества сварных соединений между конденсатором и испарителем, высокая материалоемкость. Кроме того, испаритель из алюминиевого сплава с цилиндрическими каналами кипения имеет большое тепловое сопротивление, вследствии чего охлаждающее устройство низкую теплоотводяшую способность в целом.

Технический эффект заключается в повышении эффективности охлаждающего устройства, улучшении технологичности изготовления, снижении материалоемкости устройства.

Сущность изобретения заключается в том, что в устройстве для охлаждения силовых полупроводниковых приборов, содержащем выполненные в корпусе из отрезка прессованного профиля с внешним оребрением внутренние каналы и испаритель, частично заполненные жидким промежуточным теплоносителем, в нижней части одного внутреннего вертикального канала, являющегося каналом-паропроводом, расположен оребренный прямыми кольцевыми ребрами постоянного сечения испаритель из высокотеплопроводного материала, к торцевым поверхностям которого прижаты один или два силовых полупроводниковых прибора, находящиеся вне канала-паропровода, при этом с верхней части корпуса канал-паропровод соединен с остальными внутренними вертикальными каналами, выполняющими роль конденсатора, паровым коллектором, а в нижней части - коллектором конденсата.

Диаметры основания испарителя и контактной поверхности силового полупроводникового прибора соотносятся как

Dи=(1,0÷1,1)Dсппк,

где Dи - диаметр основания испарителя, м;

Dсппк - диаметр контактной поверхности СПП, м.

Диаметр кольцевых ребер испарителя и габаритный диаметр СПП соотносятся как

Dр=(1,1÷1,2)Dспп,

где Dр - диаметр кольцевых ребер испарителя, м;

Dспп - габаритный диаметр СПП, м.

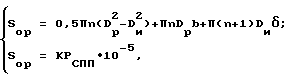

Количество кольцевых ребер испарителя определяется из следующего соотношения:

где Sор - площадь оребренной поверхности испарителя, м2;

n - количество ребер испарителя;

Рспп - подводимая мощность тепловых потерь СПП (одного или двух), Вт;

b - толщина кольцевых ребер, м;

δ - межреберное расстояние, м;

b= δ≈(1,5÷2)10-3м - при использовании МД-3Ф в качестве промежуточного теплоносителя;

к - коэффициент подвода мощности тепловых потерь СПП;

к= (1,6÷2) - при одностороннем подводе тепла от СПП к испарителю (один СПП);

к= (1,2÷1,3) - при двухстороннем подводе тепла от СПП к испарителю (два СПП).

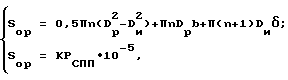

Глубина внутреннего канала-паропровода (зоны кипения) определяется следующим образом:

С=nb+(n+1)δ,

где С - глубина канала-паропровода (зоны кипения), м.

Ширина внутреннего канала-паропровода (зоны кипения) определяется следующим образом:

d=(1,05÷1,1)Dр

где d - ширина внутреннего канала-паропровода (зоны кипения), м.

На фиг.1 изображена конструкция охлаждающего устройства, на фиг.2 - разрез устройства. Устройство для охлаждения силовых полупроводниковых приборов состоит из отрезка прессованного профиля 1 с внешним оребрением 2 и внутренними вертикальными каналами конденсации 3 и каналом-паропроводом 4. В нижней части внутреннего вертикального канала-паропровода 4 (в зоне кипения) расположен встроенный испаритель 5, оребренный прямыми кольцами постоянного сечения из высокотеплопроводного материала, например меди. Торцевые поверхности основания испарителя, к которым прижаты один или два СПП 6, расположены вне канала-паропровода 4. Каналы конденсации 3 и канал-паропровод 4 вверху соединены паровым коллектором 7, внизу - коллектором конденсата 8. Нижняя часть канала-паропровода 4 (зона кипения) и частично нижние части каналов конденсации 3 заполнены жидким промежуточным теплоносителем, например перфтортриэтиламином.

Устройство работает следующим образом. При работе СПП 6, одного или двух, мощность тепловых потерь Рспп передается медному оребренному испарителю 5 через его торцевые поверхности, находящемуся в нижней части (зоне кипения) канала-паропровода 4. Диаметр основания испарителя 5 и контактной поверхности СПП 6 соотносятся как

Dи=(1,0÷1,1)Dсппк,

где Dи - диаметр основания испарителя, м;

Dспп.к - диаметр контактной поверхности СПП, м.

Тепловые потери передаются от основания испарителя к его кольцевым ребрам за счет теплопроводности. Диаметр кольцевых ребер испарителя 5 и габаритный диаметр СПП 6 соотносятся как

Dр=(1,1÷1,2)Dспп,

где Dр - диаметр кольцевых ребер испарителя, м;

Dспп - габаритный диаметр СПП, м.

Количество кольцевых ребер испарителя 5 определяется из следующих соотношений:

где n - количество ребер испарителя;

Sop - площадь оребренной поверхности испарителя, м2;

Рспп - подводимая мощность тепловых потерь СПП (одного или двух), Вт;

b - толщина кольцевых ребер, м;

δ - межреберное расстояние, м;

к - коэффициент подвода мощности тепловых потерь СПП;

к= (1,6÷2) - при одностороннем подводе тепла от СПП к испарителю (один СПП);

к= (1,2÷1,3) - при двухстороннем подводе тепла от СПП к испарителю (два СПП).

b= δ≈(1,5÷2)10-3 м - при использовании МД-3Ф в качестве промежуточного теплоносителя;

Оребренный испаритель 5 находится в среде жидкого промежуточного диэлектрического теплоносителя 9. Жидкость закипает на нагретой поверхности оребренного испарителя 5, пар поднимется вверх по каналу-паропроводу 4. Размеры канала-паропровода 4 (зоны кипения): глубина и ширина определяются следующим образом:

С=nb+(n+1)δ;

d=(1,05÷1,1)Dр,

где С - глубина канала-паропровода, м;

d - ширина канала-паропровода, м.

По каналу паропровода пар попадает в паровой коллектор 7, паровой коллектор направляет пар в каналы конденсации 3, которые находятся внутри отрезка прессованного профиля 1, конденсируется, конденсат стекает в коллектор конденсата 8 и далее в объем промежуточного теплоносителя 9, находящегося в зоне кипения устройства. Теплота при конденсации пара передается к внешней оребренной поверхности прессованного профиля 2 и отводится в окружающее пространство.

Эффективность устройства повышается за счет того, что испаритель 5, выполненный из высокотеплопроводного материала, имеет оптимальную цилиндрическо-кольцевую геометрию для отвода тепла при кипении от источника (СПП) с круглой поверхностью теплопередачи: все это значительно снижает тепловое сопротивление испарителя и, следовательно, устройство в целом.

Технологичность изготовления устройства повышается за счет того, что из его конструкции по сравнению с прототипом исключается большое количество сварных швов для соединения испарителя с конденсатором: сварка деталей из алюминиевых сплавов весьма трудоемка и энергоемка.

Снижение материалоемкости устройства происходит за счет того, что из конструкции прототипа исключается отдельный испаритель из алюминиевого сплава большими АД-31, который соединяется с отрезком прессованного профиля сваркой; в предлагаемой конструкции испаритель находится внутри канала-конденсатора в самом отрезке прессованного профиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1998 |

|

RU2156012C2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2497232C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2014 |

|

RU2548052C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИВНОГО ОХЛАЖДЕНИЯ СИЛОВЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2012 |

|

RU2498451C1 |

| СТАТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ С ИСПАРИТЕЛЬНО-КОНВЕКТИВНЫМ ОХЛАЖДЕНИЕМ | 1996 |

|

RU2151448C1 |

| ГРУППОВОЙ ТЕПЛООТВОД С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 1993 |

|

RU2093923C1 |

| Силовой полупроводниковый блок с принудительным испарительным охлаждением | 1991 |

|

SU1824682A1 |

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ БЛОК С ИСПАРИТЕЛЬНЫМ ОХЛАЖДЕНИЕМ | 1996 |

|

RU2142660C1 |

| УСТРОЙСТВО ДЛЯ ИСПАРИТЕЛЬНО-ЖИДКОСТНОГО ОХЛАЖДЕНИЯ | 1991 |

|

RU2026574C1 |

| Силовой выпрямительный блок с испарительным охлаждением | 1991 |

|

SU1835617A1 |

Использование: в статических преобразователях электрической энергии. Сущность: устройство состоит из отрезка прессованного профиля с внешним оребрением, внутренними вертикальными каналами конденсации и каналом-паропроводом. В нижней части внутреннего вертикального канала-паропровода (в зоне кипения) расположен встроенный испаритель, оребренный прямыми кольцами постоянного сечения из высокотеплопроводного материала, например меди. Торцевые поверхности основания испарителя, к которым прижаты один или два силовых полупроводниковых прибора, расположены вне канала-паропровода. Каналы конденсации и канал-паропровод вверху соединены паровым коллектором, внизу - коллектором конденсата. Нижняя часть канала-паропровода (зона кипения) и частично нижние части каналов конденсации заполнены жидким промежуточным теплоносителем, например перфтортриэтиламином. Технический результат заключается в повышении эффективности охлаждающего устройства, улучшении технологичности изготовления, снижении материалоемкости устройства. 4 з.п.ф-лы, 2 ил.

Dи= (1,0÷1,1)Dсппк,

где Dи - диаметр основания испарителя, м;

Dсппк - диаметр контактной поверхности СПП, м.

Dр= (1,1÷1,2)Dспп,

где Dр - диаметр кольцевых ребер испарителя, м;

Dспп - габаритный диаметр СПП, м.

где Sор - площадь оребренной поверхности испарителя, м2;

n - количество ребер испарителя;

Рспп - подводимая мощность тепловых потерь СПП (одного или двух), Вт;

b - толщина кольцевых ребер, м;

δ - межреберное расстояние, м;

b= δ≈(1,5÷2)•10-3 м - при использовании МД-3Ф в качестве промежуточного теплоносителя;

к - коэффициент подвода мощности тепловых потерь СПП; к= (1,6÷2) - при одностороннем подводе тепла от СПП к испарителю (один СПП); к= (1,2÷1,3) - при двустороннем подводе тепла от СПП к испарителю (два СПП).

С = nb + (n +1)δ;

d = (1,05 ÷ 1,1) Dр,

где С - глубина канала-паропровода, м;

d - ширина канала-паропровода, м.

| ИСАКЕЕВ А.И | |||

| и др | |||

| Эффективные способы охлаждения силовых полупроводниковых приборов | |||

| - Л.: Энергоиздат, 1982, с.105-111 | |||

| СИЛОВОЙ ПОЛУПРОВОДНИКОВЫЙ БЛОК С ИСПАРИТЕЛЬНЫМ ОХЛАЖДЕНИЕМ | 1996 |

|

RU2142660C1 |

| Силовой полупроводниковый модуль с испарительным охлаждением | 1990 |

|

SU1725295A1 |

| УСТРОЙСТВО ДЛЯ ИСПАРИТЕЛЬНО-ЖИДКОСТНОГО ОХЛАЖДЕНИЯ | 1991 |

|

RU2026574C1 |

| US 4036291, 19.07.1977. | |||

Авторы

Даты

2003-03-20—Публикация

2000-01-12—Подача