Изобретение относится к устройствам для безвоздушного распыления и нанесения жидкостей или других текучих материалов на поверхность изделий, а более конкретно к окрасочным агрегатам высокого давления, и может быть использовано при нанесении лакокрасочных материалов, применяемых в строительстве.

Известен дозировочный мембранный гидроприводной насос [1], включающий ступень перекачиваемой среды и ступень гидропередачи с поршнем. В корпусе ступени перекачиваемой среды выполнены каналы всасывания, нагнетания и перепуска краски, а в корпусе ступени гидропередачи - каналы подвода и рециркуляции масла. Данный известный мембранный насос достаточно широко распространен в технике, поскольку является надежным и производительным. Однако применение такого насоса для перекачивания вязких и термонестабильных жидких сред ограничено из-за повышенного гидросопротивления, возникающего в каналах обеих ступеней насоса.

Известен насос с эластичным рабочим органом [2], включающий ступень высокого давления, в корпусе которой выполнены каналы всасывания, нагнетания и рециркуляции нагнетаемой среды, электропривод с механизмом преобразования вращательного движения в возвратно-поступательное, состоящим из эксцентрика и взаимодействующего с ним толкателя. Как и в насосе [1] каналы в корпусе ступени высокого давления имеют угловые повороты, что повышает их гидросопротивление. Кроме того, поверхность толкателя, взаимодействующая с эксцентриком, выполнена плоской и образует с последним продолговатое пятно контакта. Это вызывает повышенное трение и ускоренный износ деталей механизма преобразования вращательного движения в возвратно-поступательное.

Известен привод мембранного насоса краскораспылительной установки [3], содержащий двигатель, эксцентрик, поршень гидропередачи со втулкой, при этом поверхность поршня, взаимодействующая с эксцентриком, имеет скругленную форму и образует с поршнем точечное пятно контакта.

Недостатком известного привода является повышенное тепловыделение при взаимодействии деталей из-за трения в зоне контакта эксцентрика и поршня. Следует отметить, что округление поверхности поршня в приводе является следствием обеспечения работоспособности конструкции эксцентрика, выполненного в форме цилиндра со скошенным рабочим торцем, и, следовательно, мало способствует снижению трения в зоне контакта. Кроме того, в указанном известном техническом решении некоторые основные элементы описаны схематично и их функциональные особенности не раскрыты в силу ограниченного целевого предназначения и специфики изобретательского замысла.

Известен окрасочный агрегат высокого давления [4], включающий насос, выполненный в виде разделенных эластичной мембраной ступеней краски и гидропередачи с поршнем, причем в корпусе ступени краски выполнены канал нагнетания краски, а в корпусе ступени гидропередачи - канал рециркуляции масла с регулирующими клапанами, привод насоса с эксцентриком, пистолет, соединенный посредством шланга высокого давления с каналом нагнетания, при этом каналы нагнетания краски и рециркуляции масла с регулирующими клапанами имеют изломы в направлении движения жидкой среды, а поверхность поршня, взаимодействующая с эксцентриком, выполнена плоской.

Данная конструкция агрегата обеспечивает высокую производительность, удобство и эффективность его использования. Указанное известное устройство принято в качестве прототипа как наиболее близкий по технической сущности и достигаемому результату аналог.

Недостатком прототипа является его повышенная частота выхода из строя по причине перегрева узлов в ступени краски и особенно в ступени гидропередачи. Повышенное тепловыделение в ступени краски возникает из-за повышенного гидросопротивления в регулирующем клапане и канале нагнетания краски, которые выполнены с угловыми переходами путем встречного высверливания. Аналогичное явление возникает и в канале рециркуляции масла в корпусе ступени гидропередачи. Повышение рабочей температуры краски и масла приводит к их коксованию и зашлаковыванию каналов. При взаимодействии плоского торца поршня с вращающейся цилиндрической поверхностью эксцентрика происходит постоянное изменение размеров и перемещение пятна контакта между ними. Изменение места приложения точки передачи усилия, которая совпадает с пятном контакта, отрицательно сказывается на работоспособности подшипника, посредством которого эксцентрик установлен на валу привода. Возникающее осевое усилие приводит к преждевременному износу подшипника, его нагреванию и повышенному тепловыделению ступени гидропередачи.

Предлагаемое изобретение направлено на достижение технического результата, который выражается в снижении гидропотерь и тепловыделения в узлах окрасочного агрегата при максимальном сохранении всех положительных свойств прототипа.

В конечном итоге снижение гидропотерь и тепловыделения обеспечивает повышение экономичности и продолжительности безотказной работы окрасочного агрегата.

Указанный положительный технический результат достигается тем, что окрасочный агрегат безвоздушного распыления содержит насос, выполненный в виде разделенных эластичной мембраной ступеней краски и гидропередачи с поршнем, причем в корпусе ступени краски выполнены канал нагнетания краски, а в корпусе ступени гидропередачи - канал рециркуляции масла с регулирующими клапанами, привод насоса с эксцентриком, пистолет, соединенный посредством шланга высокого давления с каналом нагнетания. Кроме того, участки каналов нагнетания краски и рециркуляции масла, сообщающие соответствующие зоны высокого давления, и регулирующие клапаны, выполнены прямолинейными, а регулирующие клапаны установлены в корпусе ступени краски и корпусе ступени гидропередачи соответственно соосно с каналами нагнетания краски и рециркуляции масла, при этом поверхность поршня, взаимодействующая с эксцентриком, выполнена таким образом, что образует с последним точечное пятно контакта. Преимущественным является вариант исполнения конструкции окрасочного агрегата, в котором регулирующий клапан, установленный в корпусе ступени краски, снабжен для соединения со шлангом высокого давления штуцером, расположенным соосно с каналом нагнетания краски. В дополнение к указанному варианту конструкции возможны два альтернативных, в одном из которых поверхность поршня, взаимодействующая с эксцентриком, имеет коническую форму, а в другом - сферическую.

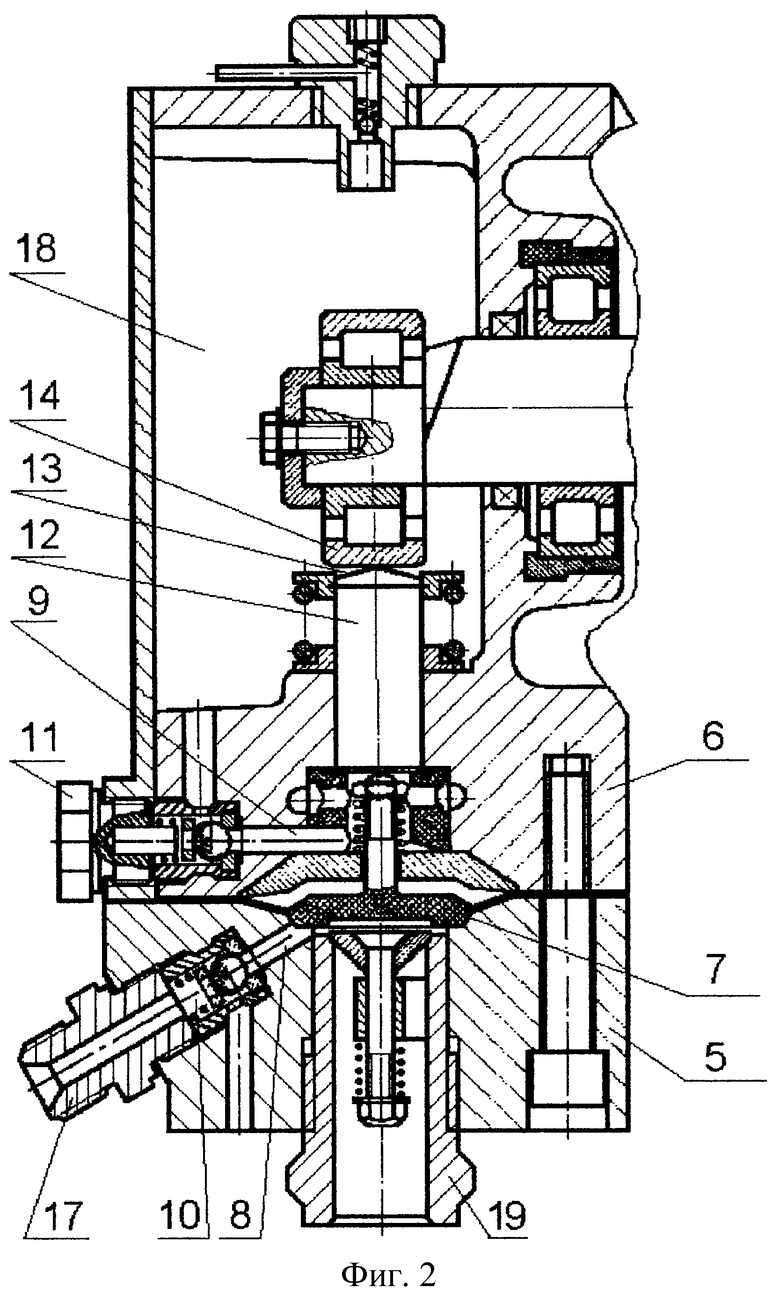

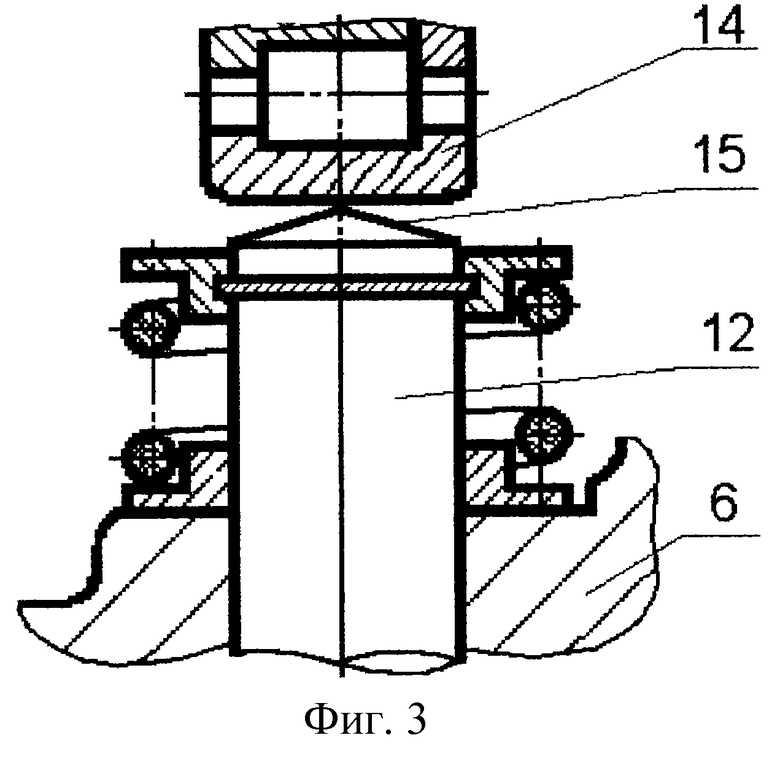

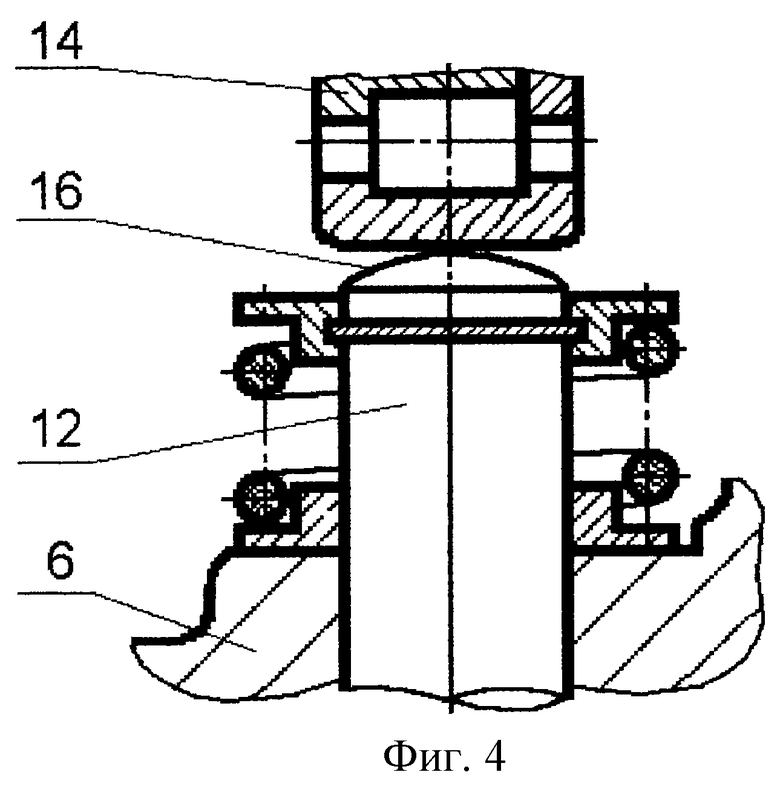

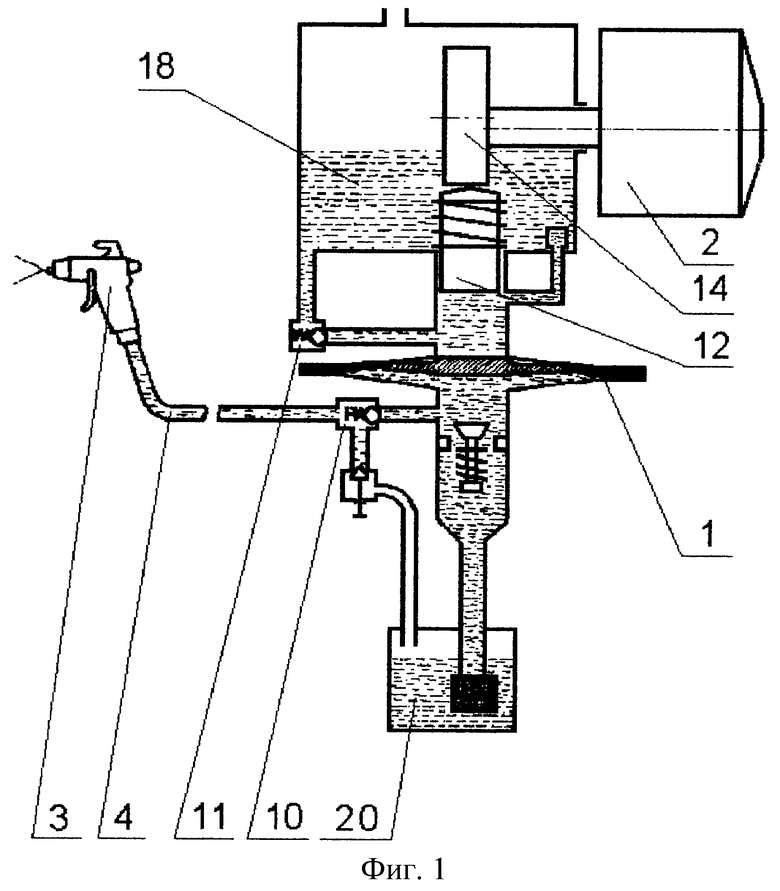

Предлагаемое техническое решение иллюстрировано чертежами, где на фиг.1 изображена принципиальная гидравлическая схема окрасочного агрегата безвоздушного распыления; на фиг.2 - основные узлы окрасочного агрегата в сборе; на фиг. 3 - вариант исполнения поршня с поверхностью конической формы; на фиг.4 - вариант исполнения поршня с поверхностью сферической формы.

Окрасочный агрегат безвоздушного распыления состоит из мембранного насоса 1 с приводом 2, пистолета 3 с соединительным шлангом 4 высокого давления. Насос 1 состоит из корпуса 5 ступени краски и корпуса 6 ступени гидропередачи. Между корпусами 5 и 6 расположена разделительная эластичная мембрана 7. В корпусе 5 ступени краски выполнен канал 8 нагнетания краски, а в корпусе 6 ступени гидропередачи - канал 9 рециркуляции масла. Эластичная мембрана 7 разделяет зоны высокого давления краски и рециркуляции масла, которые сообщены прямолинейными участками соответствующих каналов 8 и 9 с регулирующими клапанами 10 и 11. Регулирующие клапаны 10 и 11 установлены соответственно в корпусах 5 и 6 соосно с каналами 8 и 9. Мембранный насос 1 также содержит поршень 12, поверхность 13 которого взаимодействует с эксцентриком 14. Поверхность 13 может иметь коническую форму 15 или сферическую 16. Регулирующий клапан 10, который установлен в корпусе 5 ступени краски, может быть снабжен для соединения со шлангом 4 высокого давления штуцером 17, расположенным соосно с каналом 8 нагнетания краски. В корпусе 6 ступени гидропередачи имеется картер 18, заполняемый маслом. В корпусе 5 ступени краски имеется патрубок 19 для всасывания краски из расходной емкости 20.

Окрасочный агрегат безвоздушного распыления работает следующим образом. При включении в сеть электродвигателя привода 2 происходит вращение эксцентрика 14, который установлен со смещением на валу посредством роликового подшипника. При этом вращательное движение эксцентрика 14 преобразуется в возвратно-поступательное движение поршня 12. Точечное пятно контакта между поверхностью 13 поршня 12 и эксцентриком 14, которое обеспечивается специальной формой поверхности 13, исключает возможность возникновения осевой нагрузки на эксцентрик 14 и его подшипник, что предотвращает преждевременный износ последнего, его биение и перегрев. Размеры точечного пятна контакта определяются формой поверхности 13. В случае конической формы 15 пятно контакта имеет минимальные размеры и обеспечиваются идеальные условия для работы подшипника эксцентрика 14. Однако минимизация пятна контакта ведет к возрастанию удельного давления на взаимодействующие поверхности поршня 12 и эксцентрика 14, что требует повышения их твердости. Поэтому применение конической формы 15 целесообразно в агрегатах, работающих в нижней части интервала рабочих давлений.

В агрегатах, функционирующих на предельных значениях рабочего давления, целесообразно использование сферической формы 16 поверхности 13 поршня 12. В этом случае размеры пятна контакта несколько увеличиваются в сравнении с конической формой 15 и удельное давление в его зоне снижается.

Возвратно-поступательное движение поршня 12 передается эластичной мембране 7. При движении вверх поршня 12 происходит заполнение надмембранного пространства и канала 9 маслом, которое всасывается через специальный коллектор из картера 18. Одновременно происходит всасывание лакокрасочного материала через патрубок 19 из расходной емкости 20. При этом клапаны 10 и 11 закрыты. При поступательном движении поршня 12 вниз повышается давление масла и усилие передается на мембрану 7. Рабочее давление масла регулируется клапаном 11. Движение масла под давлением осуществляется по каналу 9 при открытии клапана 11. Поскольку канал 9 выполнен прямолинейным и клапан 11 установлен с ним соосно, то масло под давлением течет без изменения его направления с минимальными гидропотерями и повышением температуры.

При движении мембраны 7 вниз происходит повышение давления лакокрасочного материала в подмембранной зоне. Рабочее давление лакокрасочного материала регулируется клапаном 10, при открытии которого поток устремляется через канал 8, клапан 10 и штуцер 17 в шланг высокого давления к окрасочному пистолету. Поскольку канал 8, клапан 10 и штуцер 17 расположены соосно, поток лакокрасочного материала с высоким давлением течет без изменения его направления с минимальными гидропотерями и повышением температуры.

Таким образом, при работе окрасочного агрегата обеспечивается постоянный температурный режим в зонах циркуляции масла и лакокрасочного материала, повышается безотказность и безопасность его работы.

Библиографические данные

1. Патент РФ 2171398, кл. F 04 В 43/067, 1999 г.

2. Патент FR 2194239, кл. F 04 В 43/00, 1993 г.

3. Авторское свидетельство СССР 323883, кл. В 05 В 9/04, 1970 г.

4. Агрегат окрасочный высокого давления 2600 Н. Выпускается по ТУ 22-4177-78 (лицензия фирмы "Вагнер" Швейцария) - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНЫЙ ПИСТОЛЕТ | 2004 |

|

RU2271873C1 |

| Окрасочная установка безвоздушного распыления | 1977 |

|

SU710650A1 |

| Установка для нанесения покрытий | 1974 |

|

SU579034A1 |

| Установка для нанесения покрытий | 1985 |

|

SU1256804A2 |

| ПЛУНЖЕРНЫЙ НАСОС | 1971 |

|

SU303224A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| Распылитель лакокрасочных материалов | 1984 |

|

SU1228914A1 |

| КЛИНОВОЙ ОТКЛОНИТЕЛЬ | 1999 |

|

RU2166058C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2211733C1 |

| Установка для смешивания и нанесения защитного состава на внутреннюю поверхность трубопроводов | 2021 |

|

RU2756088C1 |

Изобретение относится к окрасочным устройствам высокого давления для безвоздушного распыления лакокрасочных материалов на поверхность изделий. Окрасочный агрегат состоит из мембранного насоса, привода и пистолета с соединительным шлангом высокого давления. Участки каналов нагнетания краски и рециркуляции масла в ступени гидропередачи насоса, сообщающие соответствующие зоны высокого давления и регулирующие клапаны, выполнены прямолинейными. Регулирующие клапаны установлены в корпусах соответственно соосно с каналами нагнетания краски и рециркуляции масла. Поверхность поршня гидропередачи, взаимодействующая с эксцентриком привода, выполнена таким образом, что образует с последним точечное пятно контакта. Техническим результатом изобретения является снижение гидропотерь и тепловыделения в узлах окрасочного агрегата, что обеспечивает повышение экономичности и продолжительности его безотказной работы. 3 з.п. ф-лы, 4 ил.

| Крановое предохранительное приспособление для паровых котлов | 1925 |

|

SU2600A1 |

| - Паспорт ПС | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| 0 |

|

SU323883A1 | |

| НАСОС С ЭЛАСТИЧНЫМ РАБОЧИМ ОРГАНОМ | 1993 |

|

RU2037650C1 |

| НАСОС ДОЗИРОВОЧНЫЙ МЕМБРАННЫЙ ГИДРОПРИВОДНОЙ | 1999 |

|

RU2171398C1 |

| СПОСОБ СБОРКИ РУЛЕВОЙ МАШИНЫ | 2001 |

|

RU2194239C2 |

Авторы

Даты

2003-03-27—Публикация

2002-01-30—Подача