Изобретение относится к промышленности строительных материалов, преимущественно производству тонкомерных облицовочных изделий, например цементно-песчаной черепицы.

Известен способ производства черепицы на основе цементного камня путем приготовления смеси цементного вяжущего, кордового волокна, воды и добавок (см., например, патент РФ 2099489, кл. Е 04 Д 1/28, 1996г.). Обеспечивая повышенную ударную вязкость получаемой черепицы, известный способ сложен и громоздок в осуществлении (предусматривается двухслойное формование черепицы).

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления цементно-песчаной черепицы, включающий приготовление цементно-песчаной смеси, формование из нее заготовок и тепловлажностную обработку (см. , например, книгу Н.А. Успенского и др. "Цементно-песчаная черепица". -М., 1957г.). Для изготовления известным способом портландцемент и песок хорошо перемешивают, а затем в смесь добавляют нужное количество воды и вновь перемешивают все компоненты до получения однородного раствора. Из готовой смеси методом проката или прессования формуют заготовки черепицы, которые затем подвергают тепловлажностной обработке. Получаемые при этом изделия отличаются высокой надежностью в эксплуатации, значительной прочностью и долговечностью. Однако вследствие высоких требований к качеству лицевой поверхности черепицы, не допускающих наличия на ее поверхности шероховатостей, задиров и т.п., черепицу по известному способу изготавливают из очень пластичной массы, получаемой за счет добавления в цементно-песчаную смесь значительного количества воды, что однако приводит к существенному снижению прочности готовых изделий. Поэтому для получения высококачественной черепицы в известном способе используют портландцемент марки не ниже "400", а изготавливают ее толщиной не менее 12 мм и массой, превышающей 4,5 кг/шт. Однако при этом резко возрастают нагрузки на несущие конструкции кровли, достигающие 45-50 кг/см2.

Цель предлагаемого изобретения - снижение массы черепицы при сохранении высоких качественных показателей.

Поставленная цель достигается тем, что в способе изготовления цементно-песчаной черепицы, включающем приготовление цементно-песчаной смеси, формование из нее заготовок и тепловлажностную обработку, осуществляют двухступенчатое приготовление смеси, для чего сначала производят помол цемента с суперпластификатором и 10-25 мас. % песка в течение 25-40 мин, затем - с водой затворения в течение 10-15 мин, после чего в полученный цементно-песчаный шлам добавляют оставшееся количество песка и красящее вещество и производят их смешивание, а формование осуществляют наружным вибрированием в кассетах в течение 1-3 мин.

Способ осуществляют следующим образом.

В мельницу загружают цемент, сухой пластификатор С-3 (1-1,5% от массы цемента), 10-25 мас.% песка от необходимого на замес количества, а при изготовлении цветной черепицы - и красящее вещество в количестве 3-4% от массы вяжущего и производят совместный сухой помол компонентов в течение 25-40 мин. Затем в мельницу подают воду в необходимом количестве (В/Ц=0,36-0,40) и продолжают помол еще в течение 10-15 мин. Полученный цементно-песчаный шлам загружают в смеситель, добавляют оставшееся количество песка (соотношение цемент: песок=1:3) и производят их смешивание в течение 5-7 мин до получения однородной по всему объему смеси. Высокоподвижную цементно-песчаную смесь укладывают в кассетную форму и подвергают вибрированию в течение 1-3 мин и последующей тепловлажностной обработке по следующему режиму:

Подъем температуры до 80oС - 2 ч

Изотермическая выдержка при 80oС - 5 ч

Охлаждение до 25-30oС - 2 ч

Сущность способа заключается в следующем.

Использование в предложенном способе в качестве вяжущего механоактивированного цемента с добавкой суперпластификатора С-3 позволяет получать высокопластичные цементно-песчаные формовочные смеси с минимальным количеством воды затворения. Изготавливаемая из таких смесей черепица характеризуется наибольшей плотностью и прочностью (R изг. достигает 60 МПа), что позволяет существенно уменьшить толщину, а следовательно, и массу черепицы при сохранении требуемых стандартом прочностных показателей. Возможность получения с использованием предложенного способа высокоподвижных цементно-песчаных смесей позволяет изготавливать из таких смесей более легкую и прочную черепицу, отвечающую всем требованиям стандартов, в том числе и по качеству лицевой поверхности.

Ниже приведены примеры осуществления способа.

Пример 1. В мельницу загружают цемент, сухой пластификатор С-3, 10 мас.% песка от необходимого количества, при необходимости пигмент и производят сухой совместный помол компонентов в течение 25 мин. Затем в мельницу подают воду (В/Ц= 0,36) и продолжают помол еще в течение 15 мин. Полученный цементно-песчаный шлам перегружают в смеситель, добавляют оставшееся количество песка (соотношение цемент:песок=1:3) и производят их смешивание в течение 5-7 мин до получения однородной по всему объему смеси. Высокоподвижную цементно-песчаную смесь укладывают в заранее приготовленную и смазанную кассетную форму и подвергают вибрированию в течение 3 мин с последующей тепловлажностной обработкой по следующему режиму (2+5+2) час и изотермической выдержкой при t=80oC. Готовые изделия расформовывают и отправляют на склад готовой продукции.

Пример 2. Технология изготовления черепицы - согласно примеру 1. При этом в мельницу загружают 17 мас.% песка от необходимого количества, помол сухих компонентов (цемента, суперпластификатора и песка) производят в течение 33 мин, водоцементное отношение приготавливаемого цементно-песчаного шлама составляет 0,38, продолжительность помола после добавления воды 12 мин, а вибрирование в кассете 2 мин.

Пример 3. Технология изготовления черепицы как в примере 1, но в мельницу загружают 25 мас.% песка, помол сухих компонентов производят в течение 40 мин, В/Ц= 0,4, продолжительность помола после добавления воды 10 мин, вибрирование 1 мин.

Использование предложенного технического решения за пределами заявленных условий изготовления цементно-песчаной черепицы не позволяет достичь поставленной цели.

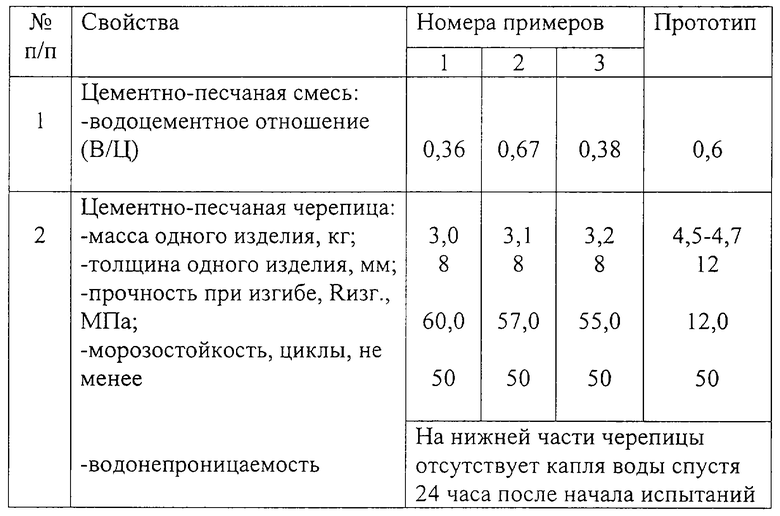

Результаты испытаний цементно-песчаной черепицы, изготовленной согласно примерам 1-3 и прототипу, приведены в таблице.

Как следует из приведенных в таблице данных, использование в предлагаемом способе для производства цементно-песчаной черепицы механоактивированного цемента с добавкой суперпластификатора С-3 позволяет резко повысить подвижность формовочной смеси при одновременном заметном снижении воды затворения (В/Ц).

Изготовленная из таких смесей цементно-песчаная черепица обладает наиболее высокими механическими показателями, что дает возможность существенно уменьшить массу каждой черепицы за счет уменьшения толщины ее при одновременном сохранении и даже увеличении требуемых стандартом физико-механических характеристик. Более чем в 1,5 раза снижаются нагрузки на несущие конструкции кровли из такой черепицы, а возможность использования при формовании высокоподвижных смесей, получаемых согласно данному способу, обеспечивает изготовление цементно-песчаной черепицы, соответствующей по качеству всем требованиям стандартов, в том числе и европейских.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦВЕТНОЙ БРУСЧАТКИ | 1997 |

|

RU2132318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ БЕТОННОЙ СМЕСИ | 1997 |

|

RU2133724C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ СО СВЕТООТРАЖАЮЩЕЙ ПОВЕРХНОСТЬЮ | 1997 |

|

RU2133723C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1999 |

|

RU2165398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132274C1 |

| СПОСОБ ОКРАШИВАНИЯ ЗЕРНИСТОГО МАТЕРИАЛА | 2000 |

|

RU2201408C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ СТРОИТЕЛЬНЫХ РАСТВОРОВ | 1997 |

|

RU2132317C1 |

| ИЗОЛЯЦИОННО-ДЕКОРАТИВНАЯ ШТУКАТУРНАЯ СМЕСЬ | 1997 |

|

RU2134666C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОГО ДОЛОМИТА | 1998 |

|

RU2158241C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТОВ | 1997 |

|

RU2109780C1 |

Изобретение относится к промышленности строительных материалов. Технический результат - снижение массы черепицы. Способ включает двухступенчатое приготовление цементно-песчаной смеси, для чего сначала производят помол цемента совместно с суперпластификатором и 10-25 мас.% песка в течение 25-40 мин, затем - с водой затворения в течение 10-15 мин, после чего в полученный цементно-песчаный шлам добавляют оставшийся песок и красящее вещество, производят их смешивание. Далее из полученной смеси наружным вибрированием в кассетах в течение 1-3 мин формуют заготовки, которые затем направляют на тепловлажностную обработку. 1 табл.

Способ изготовления цементно-песчаной черепицы, включающий приготовление цементно-песчаной смеси, формование из нее заготовок и их тепловлажностную обработку, отличающийся тем, что осуществляют двухступенчатое приготовление смеси, для чего сначала производят помол цемента совместно с суперпластификатором и 10-25 мас. % песка в течение 25-40 мин, затем - с водой затворения в течение 10-15 мин, после чего в полученный цементно-песчаный шлам добавляют оставшийся песок и красящее вещество, производят их смешивание, а формование осуществляют наружным вибрированием в кассетах в течение 1-3 мин.

| УСПЕНСКИЙ Н.А | |||

| и др | |||

| Цементно-песчаная черепица | |||

| - М.: Промстройиздат, 1957 г | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ И ОБЛИЦОВОЧНЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2114084C1 |

| БЕТОННАЯ СМЕСЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ, ФОРМА ДЛЯ БЕТОННОЙ СМЕСИ | 1998 |

|

RU2147017C1 |

| ГОРИЗОНТАЛЬНЫЙ ВИБРОКОНВЕЙЕР ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1967 |

|

SU222932A1 |

Авторы

Даты

2003-03-27—Публикация

2000-04-14—Подача