Изобретение относится к области струйной техники, преимущественно к установкам для систем водяного отопления и горячего водоснабжения.

Известна установка для систем отопления, содержащая паровой струйный аппарат, систему подвода воды для нагрева и систему отвода нагретой воды. (см., патент RU 2027919, F 04 F 5/14, 27.01.95).

Данная установка обеспечивает нагрев и подачу нагретой воды в систему отопления. Однако данное техническое решение для своей реализации требует системы подготовки и подачи пара, что снижает эффективность данной системы.

Наиболее близкой по технической сущности и достигаемому результату является струйная теплогенерирующая установка, содержащая газожидкостной струйный аппарат с соплом и камерой смешения, камеру сгорания, подключенную выходом к входу в сопло газожидкостного струйного аппарата, систему потребления тепла и сепаратор, при этом выходом газожидкостной струйный аппарат подключен к сепаратору, а система потребления тепла подключена со стороны входа в нее теплоносителя - к выходу жидкости из сепаратора и со стороны выхода из нее теплоносителя - к входу жидкой среды газожидкостного струйного аппарата, (см., патент RU 2144145, кл. F 04 F 5/54, опубл. 10.01.2000).

В этом же патенте описана струйная теплогенерирующая установка, содержащая камеру сгорания, подключенную выходом к турбине, газожидкостной струйный аппарат с соплом и камерой смешения, систему потребления тепла и сепаратор, при этом сопло газожидкостного струйного аппарата со стороны входа в него подключено к выходу из турбины отработавшей газовой среды, выходом газожидкостной струйный аппарат подключен к сепаратору, а система потребления тепла подключена со стороны входа в нее теплоносителя - к выходу жидкости из сепаратора и со стороны выхода из нее теплоносителя - к входу жидкой среды газожидкостного струйного аппарата.

Данные струйные теплогенерирующие установки обеспечивают нагрев теплоносителя для систем отопления и систем горячего водоснабжения, однако данные системы в большей мере предназначены для использования совместно с газотурбинной установкой и для использования традиционных камер сгорания, что предъявляет повышенные требования к используемым конструкционным материалам и предусматривает использование традиционной системы водяного или воздушного охлаждения, что ведет к ухудшению массогабаритных характеристик установок.

Задачей, на решение которой направлено изобретение, является уменьшение массогабаритных характеристик установок и повышение их экономичности.

Указанная задача решается за счет того, что струйная теплогенерирующая установка содержит газожидкостной струйный аппарат с соплом и камерой смешения, камеру сгорания, подключенную выходом к входу в сопло газожидкостного струйного аппарата, систему потребления тепла и сепаратор, при этом выходом газожидкостной струйный аппарат подключен к сепаратору, а система потребления тепла подключена со стороны входа в нее теплоносителя - к выходу жидкости из сепаратора и со стороны выхода из нее теплоносителя - к входу жидкой среды газожидкостного струйного аппарата, при этом камера сгорания образована системой сопел, включающей водяное сопло, воздушное сопло и топливное сопло с формированием зоны горения в камере сгорания и сопле газожидкостного струйного аппарата, при этом водяное сопло выполнено кольцевым с подачей воды вдоль стенки сопла газожидкостного струйного аппарата и формированием вдоль стенки последнего пароводяного теплозащитного слоя, а система потребления тепла со стороны выхода из нее теплоносителя дополнительно подключена к водяному соплу камеры сгорания.

В другом варианте выполнения струйная теплогенерирующая установка содержит камеру сгорания, подключенную выходом к турбине, газожидкостной струйный аппарат с соплом и камерой смешения, систему потребления тепла и сепаратор, при этом сопло газожидкостного струйного аппарата со стороны входа в него подключено к выходу из турбины отработавшей газовой среды, выходом газожидкостной струйный аппарат подключен к сепаратору, а система потребления тепла подключена со стороны входа в нее теплоносителя - к выходу жидкости из сепаратора и со стороны выхода из нее теплоносителя - к входу жидкой среды газожидкостного струйного аппарата, при этом камера сгорания образована системой сопел, включающей газовое сопло, водяное сопло, воздушное сопло и топливное сопло с формированием зоны горения в топливном сопле и газовом сопле, при этом водяное сопло выполнено кольцевым с подачей воды вдоль стенки газового сопла и формированием вдоль стенки последнего пароводяного теплозащитного слоя, а система потребления тепла со стороны выхода из нее теплоносителя дополнительно подключена к водяному соплу камеры сгорания.

Кроме того, система потребления тепла может быть выполнена в виде батареи водяного отопления, и/или в виде теплообменника для нагрева воды системы горячего водоснабжения, и/или в виде теплообменника системы водяного отопления, а в качестве турбины может быть использована газовая или парогазовая турбина.

Описанная выше установка с камерой сгорания, образованной несколькими соплами, позволяет организовать строго контролируемый процесс обмена тепловой и кинетической энергиями между выхлопными газами и жидкой средой в рамках газожидкостного струйного аппарата, что, в свою очередь, позволяет повысить эффективность использования продуктов сгорания, как при использовании продуктов сгорания в турбине, так и при использовании продуктов сгорания для нагрева теплоносителя в системах отопления и системах горячего водоснабжения. Использование камеры сгорания, образованной топливным, воздушным и водяным соплами, позволяет использовать энергию одной из газовых сред, например газовой топливной среды, для эжектирования окислителя, например воздуха, в камеру сгорания, что в ряде случаев исключает использование средств для подачи окислителя, например компрессора, в камеру сгорания. В то же время подача воды через водяное сопло позволяет организовать паровую теплозащитную рубашку вдоль стенок газового сопла и сопла газожидкостного струйного аппарата. Интенсивное охлаждение стенок указанных выше сопел вскипающей водой позволяет с одной стороны значительно уменьшить габариты камеры сгорания без уменьшения мощности установки, а с другой стороны уменьшить расход воздуха на охлаждение установки в 3-5 раз. В конечном итоге такое сочетание сред, подаваемых через сопла в камеру сгорания, позволяет добиться снижения потребления топлива без снижения мощности установки. Более того, газоструйный аппарат, аналогичный струйному аппарату, используемому для нагрева теплоносителя, позволяет из жидкого топлива и окислителя (например, воздуха) готовить смесь топлива и окислителя в оптимальном их соотношении не в камере сгорания, а до подачи топлива в камеру сгорания, причем этот струйный аппарат может быть установлен на входе в камеру сгорания. Как результат увеличивается полнота сгорания топлива в камере сгорания и дополнительно уменьшаются габариты камеры сгорания и всей установки в целом. В конечном итоге это позволяет создавать установки, которые могут работать как на обычном жидком или газообразном топливе (мазут, природный газ и др.), так и на еще редко используемом топливе - водороде. Использование водорода в сочетании с кислородом позволяет практически полностью исключить вредное влияние работы установки на окружающую среду, при этом важно то, что исключается возможность получения локальных условий в камере сгорания для формирования взрывоопасных концентраций смеси топлива и окислителя. В газожидкостном струйном аппарате смешение организуют в специально спрофилированном канале, что позволяет в процессе смешения сформировать газожидкостной поток, который сначала преобразуют в сверхзвуковой поток, а затем поток тормозят с формированием скачка давления. Как следствие значительно интенсифицируются процессы обмена тепловой и кинетической энергиями между выхлопным газом и жидкой средой при резком сокращении потерь энергии. В результате струйный аппарат решает одновременно две задачи, а именно выхлопные газы нагревают жидкую среду и одновременно формируется газожидкостной поток с требуемыми динамическими характеристиками, т. е. представляется возможность подавать жидкостной поток в систему потребления тепла с требуемой расчетной скоростью и под требуемым напором, что позволяет отказаться от насосов, необходимых в известных технических решениях для организации циркуляции жидкой среды по контуру: место нагрева жидкой среды - система потребления тепла - место нагрева жидкой среды. В конечном итоге удалось создать компактную эффективную установку для систем водяного отопления и систем горячего водоснабжения.

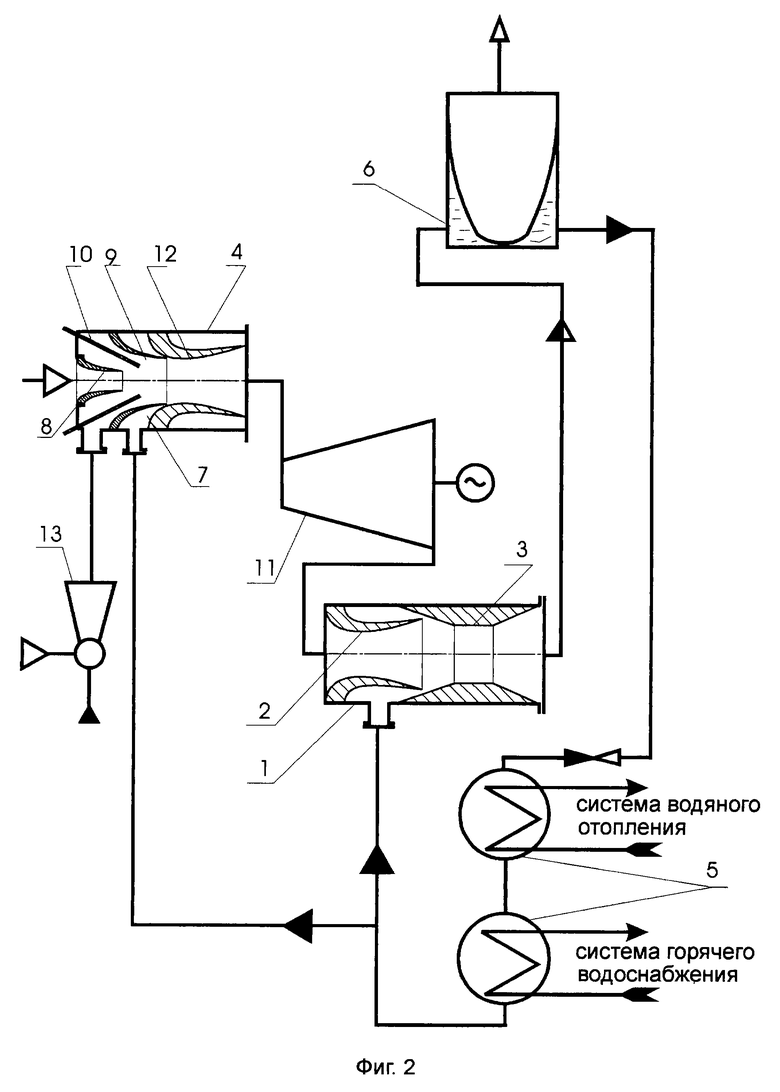

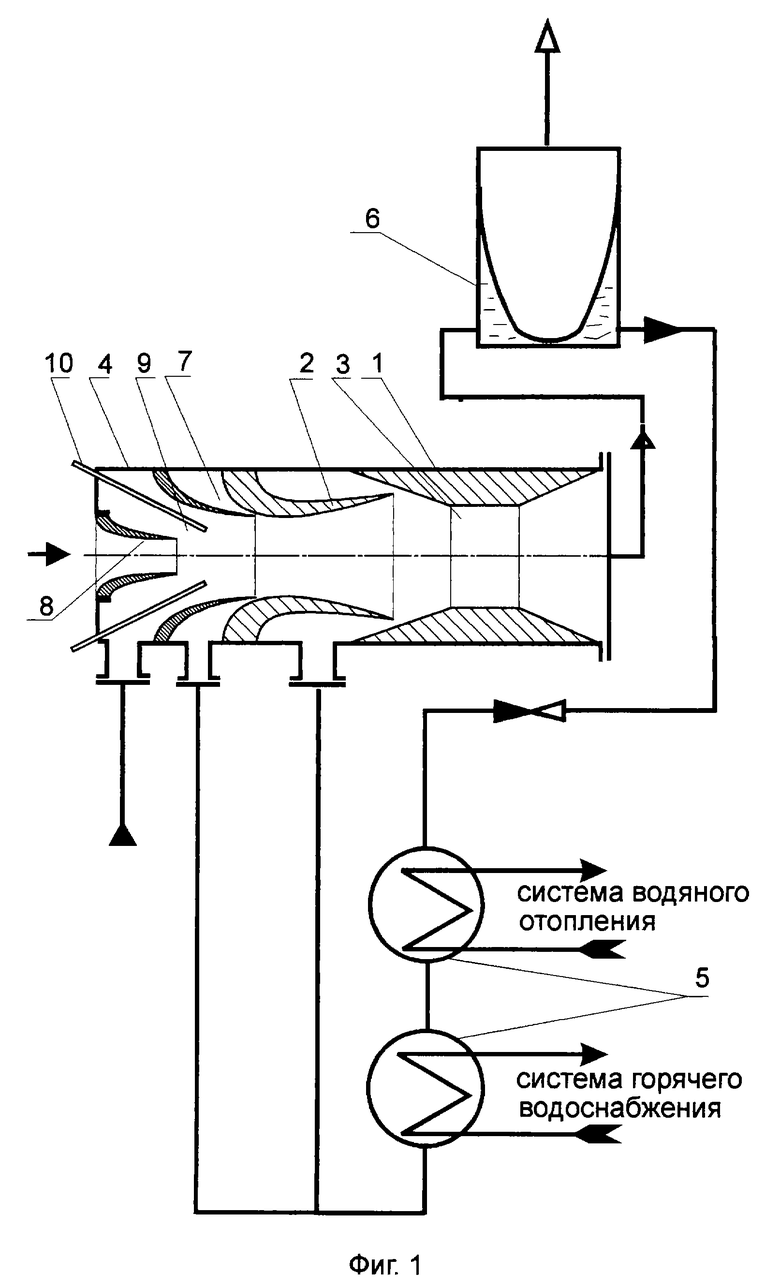

На фиг. 1 представлена принципиальная схема установки для системы отопления и горячего водоснабжения, на фиг.2 представлена принципиальная схема установки для систем отопления и горячего водоснабжения с одновременной выработкой электроэнергии.

Струйная теплогенерирующая установка содержит газожидкостной струйный аппарат 1 с соплом 2 и камерой смешения 3, камеру сгорания 4, подключенную выходом к входу в сопло 2 газожидкостного струйного аппарата 1, систему потребления тепла 5 и сепаратор 6, при этом выходом газожидкостной струйный аппарат 1 подключен к сепаратору 6, а система потребления тепла 5 подключена со стороны входа в нее теплоносителя - к выходу жидкости из сепаратора 6 и со стороны выхода из нее теплоносителя - к входу жидкой среды газожидкостного струйного аппарата 1. Камера сгорания 4 содержит систему зажигания 10 и образована системой сопел, включающей водяное сопло 7, воздушное сопло 8 и топливное сопло 9 с формированием зоны горения в камере сгорания 4 и сопле 2 газожидкостного струйного аппарата 1. Водяное сопло 7 выполнено кольцевым с подачей воды вдоль стенки сопла 2 газожидкостного струйного аппарата 1 и формированием вдоль стенки последнего пароводяного теплозащитного слоя, а система потребления тепла 5 со стороны выхода из нее теплоносителя дополнительно подключена к водяному соплу 7 камеры сгорания 4.

Система потребления 5 тепла может быть выполнена в виде батареи водяного отопления, и/или в виде теплообменника для нагрева воды системы горячего водоснабжения, и/или в виде теплообменника для нагрева воды системы водяного отопления.

В другом варианте выполнения струйная теплогенерирующая установка содержит камеру сгорания 4, подключенную выходом к турбине 11, газожидкостной струйный аппарат 1 с соплом 2 и камерой смешения 3, систему потребления тепла 5 и сепаратор 6, при этом сопло 2 газожидкостного струйного аппарата 1 со стороны входа в него подключено к выходу из турбины 11 отработавшей газовой среды, выходом газожидкостной струйный аппарат 1 подключен к сепаратору 6, а система потребления тепла 5 подключена со стороны входа в нее теплоносителя - к выходу жидкости из сепаратора 6 и со стороны выхода из нее теплоносителя - к входу жидкой среды газожидкостного струйного аппарата 1. Камера сгорания 4 образована системой сопел, включающей газовое сопло 12, водяное сопло 7, воздушное сопло 8 и топливное сопло 9 с формированием зоны горения в топливном сопле 9 и газовом сопле 12, при этом водяное сопло 7 выполнено кольцевым с подачей воды вдоль стенки газового сопла 12 и формированием вдоль стенки последнего пароводяного теплозащитного слоя, а система потребления тепла 5 со стороны выхода из нее теплоносителя дополнительно подключена к водяному соплу 7 камеры сгорания 4.

Установка может быть выполнена как с газовой турбиной, так и с парогазовой турбиной. Возможен вариант выполнения, когда установка снабжена дополнительным газожидкостным струйным аппаратом 13, аналогичным газожидкостному струйному аппарату 1, используемому для нагрева теплоносителя, что позволяет из жидкого топлива и окислителя (например, воздуха) готовить смесь топлива и окислителя до подачи топлива в камеру сгорания 4, причем этот дополнительный струйный аппарат 13 может быть установлен на входе в камеру сгорания 4.

Работа камеры 4 сгорания может осуществляться как с компрессором для подачи окислителя, так и без него. При работе камеры 4 сгорания без компрессора поступление в нее окислителя, например атмосферного воздуха, обеспечивают за счет создания вакуума на выходе из воздушного сопла 8 за счет энергии топлива, истекающего в камеру сгорания 4 через топливное сопло 9. В камеру сгорания 4 может поступать не воздух в качестве окислителя (в воздухе собственно кислорода всего - 21%), а чистый кислород или другой окислитель. В случае использования кислорода степень нежелательного воздействия на окружающую среду, как указывалось выше, сводится к минимуму.

Выхлопные газы из камеры сгорания 4 (см. фиг.1) направляют в сопло 2 газожидкостного струйного аппарата 1. Одновременно в сопло 2 вдоль его стенки поступает вода, которая под действием тепла выхлопных газов вскипает и, за счет этого, охлаждает стенки сопла 2, а образовавшаяся вдоль стенки сопла 2 паровая рубашка является еще и теплозащитой. Истекая из сопла 2, струя выхлопных газов увлекает в струйный аппарат 1 охлажденную жидкую среду и смешивается с ней. В процессе смешения выхлопные газы нагревают жидкую среду и ускоряют ее. В результате смешения выхлопных газов и жидкой среды образуется газожидкостной поток, причем, за счет падения скорости звука в газожидкостной среде, газожидкостной поток преобразуется в сверхзвуковой поток. Далее газожидкостной поток истекает в камеру смешения 3 струйного аппарата 1 и затем, если он будет присутствовать, в диффузор струйного аппарата 1, где происходит торможение потока с формированием скачка давления и завершением в последнем формирования газожидкостного потока нагретой жидкой среды и выхлопных газов, сопровождаемым резким ростом давления сжатия газожидкостного потока. Под полученном в струйном аппарате 1 напоре газожидкостной поток из струйного аппарата 1 поступает в сепаратор 6 (преимущественно циклонного типа), где выхлопные газы отделяются от нагретой жидкости. Нагретая жидкость из сепаратора 6 поступает в систему потребления тепла 5, в качестве которой может быть батарея или батареи водяного отопления или теплообменник системы горячего водоснабжения, либо комбинация батареи и теплообменника. В системе потребления тепла 5 нагретая жидкая среда, отдавая свое тепло, охлаждается и из системы потребления тепла 5 охлажденная жидкая среда поступает в газожидкостной струйный аппарат 1 для нагрева и в водяное сопло 7 камеры сгорания 4 с формированием таким образом контура циркуляции жидкой среды.

Вариант выполнения установки согласно фиг.2 отличается тем, что выхлопные газы из камеры сгорания 4 сначала поступают в турбину 11, что позволяет использовать установку для выработки электроэнергии, а затем из турбины 11 отработавшие в ней выхлопные газы поступают в газожидкостной струйный аппарат 1, где происходит описанный выше процесс нагрева теплоносителя, преимущественно воды, для систем отопления и горячего водоснабжения. В данном варианте выполнения установки конструкция камеры сгорания несколько отличается от описанной выше, поскольку роль сопла 2, где происходит дожигание топлива, здесь выполняет газовое сопло 12, что позволяет направлять в турбину 11 не просто выхлопные газы, а парогазовую смесь, а в качестве источника электроэнергии использовать парогазовую турбину, имеющую более высокую эффективность.

Данное изобретение может быть использовано в системах центрального и автономного отопления, горячего водоснабжения и энергоснабжения.

Настоящее изобретение относится к области струйной техники, преимущественно к установкам для систем водяного отопления и горячего водоснабжения. Установка содержит газожидкостной струйный аппарат с соплом и камерой смешения, камеру сгорания, подключенную выходом к входу в сопло газожидкостного струйного аппарата, систему потребления тепла и сепаратор, при этом выходом газожидкостной струйный аппарат подключен к сепаратору, а система потребления тепла подключена со стороны входа в нее теплоносителя - к выходу жидкости из сепаратора и со стороны выхода из нее теплоносителя - к входу жидкой среды газожидкостного струйного аппарата. Камера сгорания образована системой сопел, включающей водяное сопло, воздушное сопло и топливное сопло с формированием зоны горения в камере сгорания и сопле газожидкостного струйного аппарата, при этом водяное сопло выполнено кольцевым с подачей воды вдоль стенки сопла газожидкостного струйного аппарата и формированием вдоль стенки последнего пароводяного теплозащитного слоя, а система потребления тепла со стороны выхода из нее теплоносителя дополнительно подключена к водяному соплу камеры сгорания. Другой вариант выполнения установки отличается тем, что выхлопные газы из камеры сгорания сначала поступают в турбины и уже затем в сопло газожидкостного струйного аппарата. В результате достигается уменьшение массогабаритных характеристик и повышение экономичности установки. 2 с. и 5 з.п.ф-лы, 2 ил.

| СПОСОБ РАБОТЫ ТЕПЛОГЕНЕРИРУЮЩЕЙ УСТАНОВКИ И СТРУЙНЫЕ ТЕПЛОГЕНЕРИРУЮЩИЕ УСТАНОВКИ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1998 |

|

RU2144145C1 |

| СИСТЕМА НАГРЕВА И ТРАНСПОРТИРОВАНИЯ ЖИДКОСТИ В ЗАМКНУТОМ КОНТУРЕ ЦИРКУЛЯЦИИ | 1992 |

|

RU2027919C1 |

| СПОСОБ РЕГЕНЕРАТИВНОГО ПОДОГРЕВА ПИТАТЕЛЬНОЙ ВОДЫ В СТРУЙНОМ ПОДОГРЕВАТЕЛЕ | 1997 |

|

RU2115831C1 |

| DE 3005653 A1, 20.08.1981 | |||

| СПОСОБ ИЗУЧЕНИЯ ПРОСТРАНСТВЕННОГО РАСПРЕДЕЛЕНИЯ ИСТОЧНИКОВ ГЕОФИЗИЧЕСКИХ И ГЕОХИМИЧЕСКИХ ПОЛЕЙ | 2007 |

|

RU2346299C2 |

Авторы

Даты

2003-04-10—Публикация

2001-01-03—Подача