Изобретение относится к области создания газовых и жидкостных потоков. Изобретение может быть использовано в системах вентиляции и кондиционирования, для создания напора в сетях с диэлектрическими жидкостями (например, для перекачки дизельного топлива).

Известны электростатические нагнетатели в виде одиночных разрядных и собирающих электродов, расположенных внутри корпуса и подключенных к высоковольтному источнику постоянного или выпрямленного тока, например, устройство по патенту РФ 2156169, МПК7 F 24 F 3/16.

Устройство по этому патенту содержит разрядный электрод в виде токопроводящего кольца с иглами, равномерно распределенными по азимуту и направленными своими остриями по радиусу к центру кольца. Собирающий электрод, выполняющий функции коллектора и сетки одновременно, расположен в геометрическом центре кольца разрядного электрода и выполнен в виде конусообразного тела с решеткой в его вершине.

Недостатком устройства является его малые производительность и ресурс.

За прототип принят электростатический нагнетатель, представляющий собой систему из разрядного электрода в виде иглы и собирающего электрода в виде сетчатого экрана в форме сегмента сферы, установленные в осесимметричном цилиндрическом канале (см. [1], стр. 3).

К основным недостаткам электростатических нагнетателей с одиночным электродом относится их ограниченная производительность.

Для таких нагнетателей максимальная производительность соответствует максимальному разрядному току, который не может превышать предпробойного тока для данного напряжения высоковольтного источника питания.

Для увеличения производительности необходимо собрать систему из параллельно работающих нагнетателей.

Поперечное сечение таких нагнетателей имеет форму крута, что не всегда удобно на практике. Желательно иметь возможность получить произвольную форму поперечного сечения. В известных нагнетателях это можно сделать только при помощи переходника, что значительно увеличивает материалоемкость и стоимость нагнетателя.

Кроме того, собирающий электрод в виде сетки обладает относительно большим аэродинамическим или гидравлическим сопротивлением, что также снижает производительность и напор потока нагнетателя.

Задачей изобретения является увеличение напора и производительности электростатического нагнетателя.

Сущность заявленного изобретения заключается в следующем.

В электростатическом нагнетателе внутри корпуса установлены разрядный электрод в виде электрически соединенных между собой игл, расположенных в плоскости, перпендикулярной центральной оси корпуса, и собирающий электрод в виде решетки. Оба электрода подключены к полюсам высоковольтного источника постоянного или выпрямленного тока. Решетка собирающего электрода выполнена из аэродинамически гладких профилей, электрически соединенных между собой. Острия игл разрядного электрода располагаются так, что острия ближайших игл образуют вершины равностороннего треугольника, а расстояние между ближайшими остриями игл разрядного электрода и расстояние между ближайшими аэродинамически гладкими профилями собирающего электрода составляет 0,5...1,5 расстояния между разрядным и собирающим электродами.

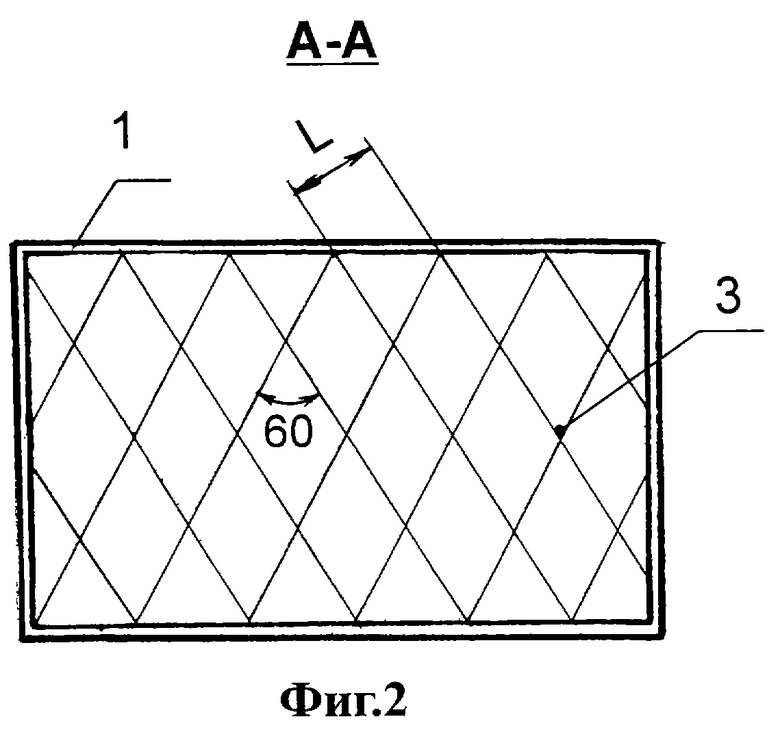

На фиг.1 представлен пример заявленного нагнетателя.

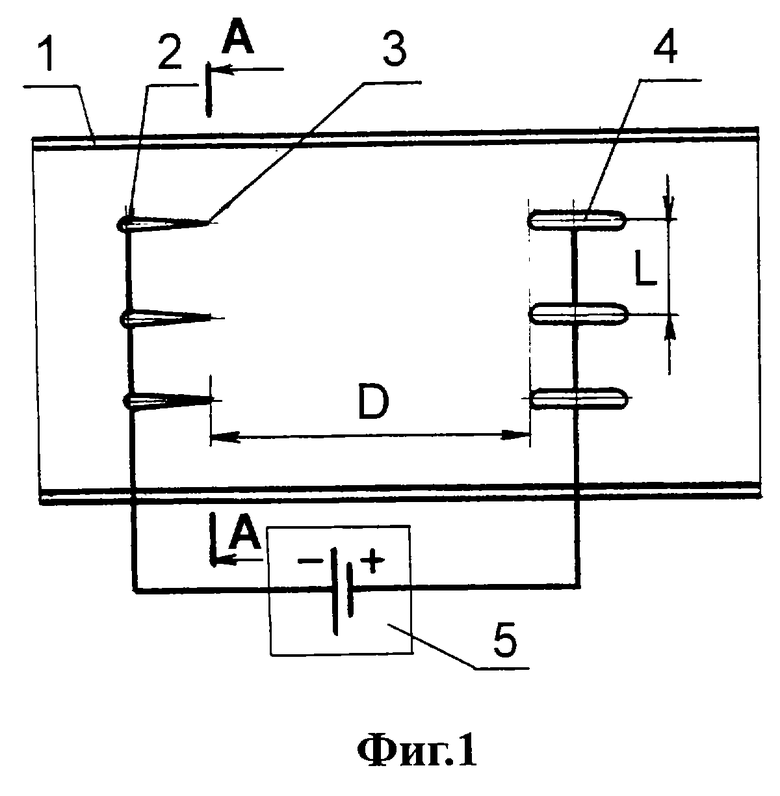

На фиг.2 представлена схема расположения игл разрядного электрода.

На фиг. 1 и 2:

1 - корпус;

2 - разрядный электрод;

3 - острие иглы;

4 - собирающий электрод;

5 - высоковольтный источник постоянного или выпрямленного тока.

Разрядный электрод 2 и собирающий электрод 4 устанавливаются в корпусе 1 и подключаются электрически к полюсам высоковольтного источника постоянного или выпрямленного тока 5. Собирающий электрод 4 выполнен в виде решетки аэродинамически гладких профилей. Острия игл 3 установлены равномерно по сечению и находятся в одной плоскости на одинаковом расстоянии от решетки аэродинамически гладких профилей собирающего электрода 4.

Рассмотрим работу электростатического нагнетателя, представленного на фиг.1.

Благодаря большому количеству игл разрядного электрода 2 нагнетатель будет работать в режиме множества нагнетателей с одиночными электродами в одном корпусе: увеличивая количество игл и, соответственно, площадь поперечного канала корпуса 1 нагнетателя, можно достигать какой угодно производительности. При этом может реализовываться практически произвольная поперечная форма канала корпуса нагнетателя (см. фиг.2), а не только в виде круга.

При этом острия игл 3 разрядного электрода 4 должны находиться в одной плоскости и на одинаковом расстоянии от решетки аэродинамически гладких профилей собирающего электрода 4. В противном случае плотность электрического тока, а следовательно, и скорость потока по сечению канала корпуса 1 электростатического нагнетателя будет неравномерным.

Известно, что скорость потока в нагнетателе пропорциональна квадратному корню из величины электрического тока, протекающего через электроды нагнетателя. Для того чтобы ток, протекающий через электроды, был максимальным, экспериментально установлено, что острия игл 3 должны равномерно располагаться по площади канала корпуса 1 нагнетателя, а вершины близлежащих остриев 3 игл разрядного электрода 2 должны образовывать равносторонний треугольник. При этом расстояние между ближайшими остриями игл разрядного электрода и аэродинамически гладкими профилями собирающего электрода составляет 0,5... 1,5 расстояния между разрядным и собирающим электродами.

Ниже поясним из каких соображений это расстояние выбрано.

При заданных площади поперечного сечения S канала корпуса 1, расстоянии D между разрядным 2 и собирающим 4 электродами, напряжении U между полюсами высоковольтного источника питания 5 суммарный электрический ток I, протекающий через электроды электростатического нагнетателя, не может быть сколь угодно большим, а с увеличением количества N игл 3 разрядного электрода 2 асимптотически приближается к некоторому максимальному значению Iмакс. Аналогичная зависимость разрядного тока имеется от количества профилей собирающего электрода 4. Увеличение количества игл разрядного электрода и количества профилей свыше некоторого оптимального количества Nопт не приведет к увеличению производительности нагнетателя, поскольку большое количество игл (разрядного) электрода и числа аэродинамически гладких профилей собирающего электрода 4 приведет к загромождению сечения канала корпуса 1 нагнетателя и росту аэродинамических (для газовой среды) или гидравлических (для жидкой среды) потерь. Экспериментально установлено, что оптимальное количество игл 3 и профилей собирающего электрода 4 соответствует такому расстоянию L между соседними остриями 3 и соседними профилями собирающего электрода 4, когда L≈0,5...1,5 D, где D - расстояние между разрядным и собирающим электродом.

Собирающий электрод 4 в виде решетки аэродинамически гладких профилей более выгоден, чем сетка, поскольку при одинаковой загроможденности поперечного сечения, решетка из аэродинамически гладких профилей обладает меньшим аэродинамическим (для газовой среды) или гидравлическим (для жидкой среды) сопротивлением (см. [2], стр. 340, профиль 6). Это увеличивает производительность и напор потока нагнетателя. Кроме того, решетка из аэродинамически гладких профилей имеет большую площадь поверхности, что способствует увеличению разрядного тока и, соответственно, увеличению производительности и напора нагнетателя.

Литература

1. Myron Robinson "Movement of Air in Electric Wind of Corona Discharge" AIEE May 1961 (стр. 3 - прототип.)

2. Идельчик "Справочник по гидравлическим сопротивлениям". Издание второе, переработанное и дополненное. Москва, Машиностроение, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНОТРОН | 1998 |

|

RU2156515C2 |

| АДСОРБЦИОННЫЙ НАСОС | 2001 |

|

RU2203437C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ПРОДУКТОВ | 2000 |

|

RU2189547C2 |

| СИСТЕМА РАСПРЕДЕЛЕНИЯ ЭЛЕКТРОЭНЕРГИИ НА ПОСТОЯННОМ ТОКЕ ОТ ШИН ОБЩЕГО ИСТОЧНИКА | 2001 |

|

RU2201645C1 |

| АДСОРБЦИОННЫЙ НАСОС | 2001 |

|

RU2203438C1 |

| АДСОРБЦИОННЫЙ НАСОС | 2001 |

|

RU2203436C1 |

| БЫСТРОРАЗЪЕМНОЕ ЦАНГОВОЕ СОЕДИНЕНИЕ | 2001 |

|

RU2202726C1 |

| АДСОРБЦИОННЫЙ НАСОС | 2001 |

|

RU2203439C1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ПРОДУКТОВ | 2000 |

|

RU2192588C2 |

| ВОЛНОВАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1998 |

|

RU2136986C1 |

Изобретение относится к области создания газовых и жидкостных потоков. Изобретение может быть использовано в системах вентиляции и кондиционирования для создания напора в сетях с диэлектрическими жидкостями (например, для перекачки дизельного топлива). В электростатическом нагнетателе внутри корпуса установлены разрядный электрод в виде электрически соединенных между собой игл, расположенных в плоскости, перпендикулярной центральной оси корпуса, и собирающий электрод в виде решетки. Оба электрода подключены к полюсам высоковольтного источника постоянного или выпрямленного тока. Решетка собирающего электрода выполнена из аэродинамически гладких профилей, электрически соединенных между собой. Острия игл разрядного электрода располагаются так, что острия ближайших игл образуют вершины равностороннего треугольника, а расстояние между ближайшими остриями игл разрядного электрода и расстояние между ближайшими аэродинамически гладкими профилями собирающего электрода составляет 0,5...1,5 расстояния между разрядным и собирающим электродами. Техническим результатом изобретения является увеличение напора и производительности электростатических нагнетателей. 2 ил.

Электростатический нагнетатель, содержащий корпус, внутри которого установлены разрядный электрод в виде электрически соединенных между собой игл, расположенных в плоскости, перпендикулярной центральной оси корпуса, и собирающий электрод в виде решетки, причем оба электрода подключены к полюсам высоковольтного источника постоянного или выпрямленного тока, отличающийся тем, что решетка собирающего электрода выполнена из аэродинамически гладких профилей, электрически соединенных между собой, при этом острия игл разрядного электрода располагаются так, что острия ближайших игл образуют вершины равностороннего треугольника, а расстояние между ближайшими остриями игл разрядного электрода и расстояние между ближайшими аэродинамически гладкими профилями собирающего электрода составляет 0,5-1,5 расстояния между разрядным и собирающим электродами.

| MYRON ROBINSON Movement of Air in Electric Wind of Corona Discharge | |||

| AIEE, May 1961, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ЭЛЕКТРОСТАТИЧЕСКИЙ ФИЛЬТР-ВЕНТИЛЯТОР | 1991 |

|

RU2005962C1 |

| ИСТОЧНИК АЭРОИОНОВ | 1996 |

|

RU2118760C1 |

| Способ обработки воздуха в системах кондиционирования | 1987 |

|

SU1420311A1 |

| GB 21856878 A, 29.07.1987. | |||

Авторы

Даты

2003-04-20—Публикация

2001-03-06—Подача