Изобретение относится к строительству скважин, в частности к технологии цементирования обсадных колонн, и может быть использовано при креплении скважин, пробуренных на нефть, газ и воду.

Проблема повышения качества цементирования обсадной колонны и разобщения флюидопроводящих пластов связана с предотвращением возможности возникновения усадочных деформаций и нарушений крепи скважины.

Причинами объемных (усадочных) деформаций твердеющего цемента являются нерегулируемые седиментационные, суффозионные и контракционные процессы, сопровождающие гидратацию цемента.

Последствия усадки цемента проявляются в образовании трещин и каналов по контактам цементного камня с горной породой и обсадной колонной, которые становятся проводниками пластовых флюидов.

Для решения проблемы усадочности цементного камня существуют следующие направления:

изменение минералогического состава цементного клинкера с использованием термических и механических способов [1];

воздействие на тампонажные составы и жидкости для затворения цемента с использованием электрических, механических, термических, волновых способов и их комбинаций [2];

способы цементирования с включением дополнительных технико-технологических мероприятий с целью снижения влияния контракционных процессов на усадку цементного камня и повышения качества разобщения пластов [3].

В результате обработки клинкерных минералов увеличивается их реакционная способность и ускоряется образование эттрингита, обусловливающего компенсацию естественной усадки цементного камня. А обработка цементных растворов и водных растворов для затворения цемента с использованием известных способов приводит в первую очередь к ускорению процесса гидратации цемента в начальной ее стадии при растворении.

Недостатками известных способов является ускоренное формирование коагуляционной и кристаллизационной структур тампонажных цементных растворов и связанные с этим трудности по своевременной его доставке в затрубное пространство скважины в связи с сокращением сроков его схватывания. Кроме того, быстрый набор прочности, на который нацелены известные способы, связан с возникновением высоких напряжений в формирующемся цементном камне и вследствие этого его саморазрушением с течением времени.

Также к недостаткам известных способов можно отнести отсутствие их влияния на степень гидратации цемента.

Известен способ цементирования обсадной колонны в скважине, согласно которому последовательно производят следующие операции:

приготовление цементного раствора,

закачивание его в скважину и продавку,

размещение цементного раствора за обсадной колонной и оставление его в покое на время ожидания застывания цемента (ОЗЦ) [4].

В указанном известном способе приготовление цементного раствора заключается в механическом смешении ингредиентов с водой затворения. Закачивание в скважину тампонажного раствора в этом случае происходит сразу после смешения цемента с жидкостью затворения (в течение 30-40 мин). Затем производится продавка цементного раствора и размещение его в заколонном пространстве скважины.

Время приготовления цементного раствора, его закачивания и продавки до установки за обсадной колонной составляет в среднем 1,0-1,5 ч. Размещенный в скважине цементный раствор оставляется в покое на время ОЗЦ.

Однако при использовании известного способа не снижается вероятность заколонных перетоков, т.к. в течение указанного времени через 1,0-1,5 ч после приготовления гидратационные процессы расположенного в скважине цементного раствора находятся в стадии наибольшей активности и при твердении сопровождаются значительными усадочными деформациями. Использование в известном способе необработанных цементных растворов с повышенной фильтратоотдачей еще более усугубляет эти отрицательные явления.

Наиболее близким к предлагаемому техническому решению является способ цементирования обсадной колонны, включающий затворение цементного раствора, его перемешивание, закачку в скважину, продавку, размещение цементного раствора за обсадной колонной в динамических условиях и оставление на время ожидания затвердевания цемента (5).

Техническая задача, решаемая предлагаемым способом, заключается в повышении качества цементирования за счет исключения усадочных деформаций твердеющего цементного раствора в скважине.

Указанная техническая задача обеспечивается способом цементирования обсадной колонны, включающим затворение цементного раствора, его перемешивание, закачку в скважину, продавку, размещение цементного раствора за обсадной колонной в динамических условиях и оставление на время ожидания затвердевания цемента, причем период от начала затворения используемого цементного раствора до его размещения за обсадной колонной составляет не менее 1,5 часа, но не более 2/3 времени загустевания, при этом в скважину закачивают цементный раствор, прошедший стадию наибольших усадочных деформаций, не прекращая его перемешивание.

Достигаемый технический результат обеспечивается благодаря следующему: в скважину доставляется цементный раствор, прошедший стадию наибольших усадочных деформаций, со стабильными технологическими свойствами, что обеспечивает исключение усадки твердеющего цементного раствора и, как следствие, цементного камня в скважине и повышение плотности контакта цементного камня с породой и колонной.

Дополнительные эффекты, возникающие при использовании предлагаемого способа, состоят в следующем:

динамические условия, в которых постоянно находится цементный раствор до установки его в скважине в течение расчетного времени, обеспечивают снижение до минимума отрицательных объемных деформаций, сопровождающих гидратацию цемента,

кроме того, при условии нахождения цементного раствора в динамических условиях до размещения в скважине обеспечивается повышение скорости и полноты гидратации цемента в начальный период формирования цементного камня.

При реализации предлагаемого способа осуществляют следующие операции в нижеуказанной последовательности:

в смесительно-осреднительной установке (1УСО-20) или в емкости с перемешивающим устройством готовится цементный раствор путем затворения водой цемента с введением улучшающих его добавок, при этом в течение всего времени приготовления (в зависимости от времени загустевания каждого конкретного раствора) цементный раствор перемешивается, т.е. находится в динамических условиях;

при постоянном перемешивании производится закачка цементного раствора в скважину и его продавка в заколонное пространство с использованием прямого (обратного) способа цементирования или способа круговой циркуляции,

производится размещение этого цементного раствора за обсадной колонной и оставление на время ОЗЦ,

при этом период времени от начала затворения (приготовления) тампонажного раствора до его размещения за обсадной колонной составляет не менее 1,5 ч, но не более 2/3 времени загустевания каждого конкретно используемого цементного раствора.

Предлагаемый способ был опробован в лабораторных и промысловых условиях.

При проведении лабораторных исследований определяли время загустевания цементного раствора и усадку цементного камня при твердении.

Время загустевания определяли согласно ГОСТу 26798.1-96 "Цементы тампонажные. Методы испытаний".

Усадку образующегося цементного камня определяли согласно "Методике исследований контракционных процессов", которая заключается в следующем.

Наблюдения за изменением объема цементного теста проводили с помощью прибора для определения набухания грунтов (ПНГ).

Перед определением внутреннюю поверхность кольца прибора смазывали тонким слоем минерального масла, устанавливали кольцо в углубление перфорированного диска. На перфорированный диск укладывали вырезанный по диаметру кружок из полиэтиленовой пленки. После перемешивания цементный раствор заливали в кольцо на высоту 10 мм. Через 10 минут цементный раствор закрывали таким же кружком полиэтиленовой пленки, прибор собирали и устанавливали индикатор часового типа. Стрелку индикатора устанавливали на нулевое положение. Показания индикатора снимали в течение времени от 1 ч до 14 суток. Эксперимент ставился в условиях, когда миграция воды извне и из цементного раствора была исключена, т.е. опыты проводились в условиях, близких к условиям твердения цементного камня в пространстве между обсадной колонной и плотными малопроницаемыми породами.

Величину линейного расширения или усадки рассчитывали по формуле

Δ1= а/10100%,

где Δ1 - расширение или усадка, %;

а - показатель индикатора в момент измерения, мм

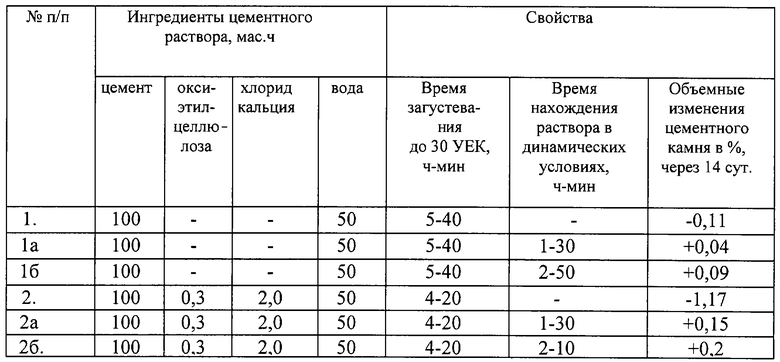

Данные об использованных при осуществлении предлагаемого способа тампонажных цементных растворах, их времени загустевания и степени усадки (объемных изменениях) образующегося цементного камня приведены в таблице.

Данные, приведенные в таблице, показывают, что:

1. Перемешивание обработанных и "чистых" цементных растворов в течение 1,5 ч, но не более 2/3 времени загустевания раствора обеспечивает предотвращение отрицательных объемных деформаций цементного камня (см. опыты 1а, 1б, 2а, 2б).

2. Обработка цементных растворов улучшающими технологические свойства добавками (например, оксиэтилцеллюлозой), приводит к положительным объемным деформациям твердеющего цементного раствора на стадии кристаллизационного структурообразования.

Пример осуществления предлагаемого способа в промысловых условиях.

Предлагаемый способ был испытан на скважине 1052 Павловского месторождения. Цементировали "хвостовик" длиной 250 м.

Затворение 2 м3 цементного раствора (2,5 т цемента + 1,3 м3 водного раствора CaCl2) производили с использованием смесительной машины СМН-20 и цементировочного агрегата ЦА-320 до выравнивания плотности до значений 1850 кг/м3 в течение 20-30 мин. Затем цементный раствор перекачивали в смесительно-осреднительное устройство с перемешивателем, где производили ввод добавок: 0,3 мас.% оксиэтилцеллюлозы марки ЕНМ в количестве 7,5 кг и 0,01 мас.% лигносульфонатов в количестве 2,5 кг, и продолжали перемешивание в течение 1,0 ч. Не прекращая перемешивания, цементный раствор закачали в скважину прямым способом через обсадную колонну и продавили в заколонное пространство технической водой в расчетном объеме. При этом общее время между началом затворения до времени размещения его в заколонном пространстве (т.е. период, когда цементный раствор находился в динамических условиях) составило 2 ч 10 мин, что соответствовало 50% от времени загустевания используемого тампонажного состава. Далее хвостовик оставляли на время ОЗЦ (48 ч).

В результате осуществления предлагаемого способа по результатам АКЦ (акустический каротаж цементирования) плотный контакт цемента с колонной и породой составил 100%.

Данные промысловых испытаний показали, что:

- закачиваемый в скважину согласно предлагаемому способу цементный раствор имеет стабильные технологические свойства,

- отсутствует усадка цементного камня в заколонном пространстве скважины,

- в сравнении с традиционно применяемыми технологиями при использовании предлагаемого способа повысилось качество цементирования.

Источники информации

1. Патент РФ 2105132, кл. Е 21 В 33/138, опубликованный 20.02.98.

2. Патент РФ 1222819, кл. Е 21 В 33/138, опубликованный 07.04.86.

3. Патент РФ 1609965, кл. Е 21 В 33/13, опубликованный 30.11.90.

4. Булатов А.И. и др. Теория и практика заканчивания скважин. - М.: Недра, 1998 г., т. 4, с. 78-92.

5. Патент РФ 2083802, кл. Е 21В 33/14, опубликованный 10.07.1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО СОСТАВА | 2001 |

|

RU2186942C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2335618C2 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2006 |

|

RU2330935C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2215124C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА ПЛОТНОСТЬЮ 1450-1500 кг/м | 2008 |

|

RU2385894C1 |

| СПОСОБ ПРЕДУПРЕЖДЕНИЯ МИГРАЦИИ ГАЗА ПО ЗАКОЛОННОМУ ПРОСТРАНСТВУ ПРИ ЦЕМЕНТИРОВАНИИ СКВАЖИН | 2006 |

|

RU2312973C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН С АНОМАЛЬНО-ВЫСОКИМИ ПЛАСТОВЫМИ ДАВЛЕНИЯМИ | 1996 |

|

RU2100569C1 |

| Способ крепления скважины направлением в разрезе многолетнемерзлых пород с высокой льдистостью | 2017 |

|

RU2662830C1 |

| Способ цементирования обсадных колонн | 1987 |

|

SU1454952A1 |

| УТЯЖЕЛЕННЫЙ РАСШИРЯЮЩИЙСЯ ТАМПОНАЖНЫЙ РАСТВОР | 1999 |

|

RU2170809C1 |

Изобретение относится к строительству скважин, в частности к технологии цементирования обсадных колонн, и может быть использовано при креплении скважин, пробуренных на нефть, газ и воду. Обеспечивает повышение качества цементирования за счет исключения усадочных деформаций твердеющего цементного раствора в скважине. Сущность изобретения: затворяют цементный раствор, перемешивают его, затем закачивают в скважину цементный раствор, прошедший стадию наибольших усадочных деформаций, не прекращая его перемешивание. Продавливают цементный раствор в скважину. Размещают цементный раствор за обсадной колонной в динамических условиях. При этом период времени от начала затворения используемого цементного раствора до его размещения за обсадной колонной составляет не менее 1,5 ч, но не более 2/3 времени загустевания, 1 табл.

Способ цементирования обсадной колонны, включающий затворение цементного раствора, его перемешивание, закачку в скважину, продавку, размещение цементного раствора за обсадной колонной в динамических условиях и оставление на время ожидания затвердевания цемента, отличающийся тем, что период времени от начала затворения используемого цементного раствора до его размещения за обсадной колонной составляет не менее 1,5 ч, но не более 2/3 времени загустевания, при этом в скважину закачивают цементный раствор, прошедший стадию наибольших усадочных деформаций, не прекращая его перемешивание.

| СПОСОБ КРЕПЛЕНИЯ СКВАЖИНЫ | 1994 |

|

RU2083802C1 |

| ТАМПОНАЖНЫЙ РАСТВОР | 1997 |

|

RU2136845C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦЕМЕНТНОГО РАСТВОРА | 1988 |

|

RU2088747C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 1991 |

|

RU2014434C1 |

| RU 94008698 A1, 10.12.1995 | |||

| RU 96101731 A1, 10.12.1996 | |||

| Способ цементирования скважин | 1978 |

|

SU721521A1 |

| US 3777819, 11.12.1973 | |||

| БУЛАТОВ А.И | |||

| и др | |||

| Теория и практика заканчивания скважин | |||

| - М.: Недра, 1998, т.4, с.78-92 | |||

| ЛОГВИНЕНКО С.В | |||

| Техника и технология цементирования скважин | |||

| - М.: Недра, 1978, с.53. | |||

Авторы

Даты

2003-04-27—Публикация

2001-06-18—Подача