Изобретение относится к нефтяной, газовой и горнодобывающей промышленности и может найти применение при очистке скважины при ее эксплуатации.

Известен способ очистки скважины, включающий создание на забое скважины депрессионного воздействия и удаления загрязнений по колонне труб (А.А.Попов. Ударные воздействия на призабойную зону скважин. М., "Недра", 1990 г., с. 108, 109).

Известный способ не предусматривает механического воздействия на загрязнения и при наличии в скважине плотных, слежавшихся загрязнений оказывается малоэффективным.

Наиболее близким к изобретению по технической сущности является способ очистки скважины при ее эксплуатации, включающий механическое воздействие на загрязнения в зумпфе скважины, засасывание загрязнений в желонку и извлечение из скважины (патент РФ 2173760, опубл. 2001 г. - прототип).

Известным способом удается очищать зумпф скважины за счет засасывания песка и шлама внутрь желонки и извлечения на поверхность. При этом механическое воздействие на загрязнения оказывается только в момент касания дна скважины. Однако при наличии в зумпфе скважины плотных, слежавшихся загрязнений такого воздействия бывает не достаточно для их разрыхления и удаления. Эффективность очистки оказывается невысокой. Кроме того, способ оказывает весьма невысокое воздействие на загрязнения в перфорационных отверстиях скважины, что сужает возможности его применения.

В изобретении решается задача повышения эффективности очистки скважины.

Задача решается тем, что в способе очистки скважины при ее эксплуатации, включающем механическое воздействие на загрязнения в зумпфе скважины, засасывание загрязнений в желонку и извлечение из скважины, согласно изобретению механическое воздействие на загрязнения проводят рыхлением загрязнений вращением труб с желонкой и рыхлителем при закрытой желонке, а засасывание загрязнений производят непосредственно после рыхления загрязнений на уровне перфорационных отверстий обсадной колонны скважины и/или на уровне зумпфа.

Проводят ступенчатую очистку скважины рыхлением и засасыванием части загрязнений с повторением циклов рыхления и засасывания.

До начала рыхления кратковременным упором рыхлителя в загрязнения зумпфа и открытием желонки заполняют часть желонки и труб над ней скважинной жидкостью.

Признаками изобретения являются

1) механическое воздействие на загрязнения в зумпфе скважины;

2) засасывание загрязнений в желонку;

3) извлечение из скважины;

4) механическое воздействие на загрязнения рыхлением загрязнений вращением труб с желонкой и рыхлителем при закрытой желонке;

5) засасывание загрязнений непосредственно после рыхления загрязнений на уровне перфорационных отверстий обсадной колонны скважины и/или на уровне зумпфа;

6) ступенчатая очистка скважины рыхлением и засасыванием части загрязнений с повторением циклов рыхления и засасывания;

7) до начала рыхления кратковременным упором рыхлителя в загрязнения зумпфа и открытием желонки заполняют часть желонки и труб над ней скважинной жидкостью.

Признаки 1-3 являются общими с прототипом, признаки 4, 5 являются существенными отличительными признаками изобретения, признаки 6, 7 являются частными признаками изобретения.

Сущность изобретения

При очистке зумпфа скважины от скопившихся там загрязнений наиболее эффективным является депрессионное воздействие. Перед депрессионным воздействием проводят механическое воздействие на загрязнения в зумпфе скважины ударом желоночной системы по загрязнениям. После этого открывают желонку и засасывают внутрь желоночной системы загрязнения. При таком воздействии удается не только засосать внутрь желонки загрязнения, но и за счет резкого снижения давления вызвать приток из пласта через перфорационные отверстия обсадной колонны скважины. Достигается двойной эффект очистки скважины и призабойной зоны. Однако эффективность такого способа очистки бывает невысока, когда в зумпфе находятся уплотненные загрязнения, удаление которых без разрыхления невозможно. Кроме того, поскольку за депрессионным воздействием при открытии желонки всегда следует репрессионное воздействие, которое проявляется в потоке жидкости в перфорационные отверстия обсадной колонны скважины, часть загрязнений, поднятых из зумпфа, может оседать в перфорационных отверстиях обсадной колонны скважины и снижать продуктивность скважины.

В изобретении решается задача повышения эффективности очистки скважины.

Задача решается следующим образом.

В скважину на колонне насосно-компрессорных труб спускают компоновку желонки, нижняя часть которой представляет собой колонну труб с рыхлителем снизу, перфорационными отверстиями колонны труб в нижней части и обратным клапаном для удержания загрязнений над перфорационными отверстиями колонны труб. Расстояние от низа рыхлящего органа до перфорационных отверстий колонны труб устанавливают равным расстоянию от низа очищенного зумпфа до перфорационных отверстий в обсадной колонне скважины. При очистке скважины сначала проводят рыхление загрязнений вращением труб с желонкой и рыхлителем без открытия желонки. Таким образом переводят загрязнения в подвижное взмученное состояние. Вращение ведут при свободной подвеске желонки с нижними трубами без касания штока желонки запорного элемента клапана желонки с постадийным опусканием всей компоновки в скважину. Непосредственно после рыхления загрязнений в зумпфе вращение останавливают и опускают колонну труб до касания штока желонки запорного элемента клапана и открытия желонки. Проводят засасывание загрязнений через рыхлитель и перфорационные отверстия колонны труб, расположенные на уровне перфорационных отверстий обсадной колонны скважины. Происходит засасывание как загрязнений зумпфа, так и загрязнений и кольматирующих элементов призабойной зоны скважины. Расположение перфорационных отверстий колонны труб на уровне перфорационных отверстий обсадной колонны скважины способствует более интенсивной очистке призабойной зоны и гарантирует от оседания загрязнений зумпфа в перфорационных отверстиях обсадной колонны скважины.

Не в каждой скважине необходима максимальная величина депрессионного воздействия при открывании желонки. Например, при интенсивном пескопроявлении желательно небольшое воздействие, сохраняющее от разрушения материал коллектора. Для смягчения депрессионного воздействия желонки возможно заполнение части желонки и труб над ней скважинной жидкостью до начала рыхления кратковременным упором рыхлящего органа в загрязнения зумпфа и открытием желонки. Это позволяет засосать в желоночную систему часть загрязнений, не требующих перевода во взмученное состояние, и снизить величину депрессии при последующем срабатывании желонки.

Для скважин с большим количеством загрязнений проводят ступенчатое воздействие. Упирают желоночную систему в загрязнения и кратковременно открывают желонку. Засасывают часть загрязнений. Проводят рыхление загрязнений вращением труб с желонкой и рыхлителем без открытия желонки. Вновь упирают желоночную систему в загрязнения и кратковременно открывают желонку. Частично заполняют желонку с засасыванием загрязнений. Циклы рыхления и заполнения желонки повторяют до очистки скважины или заполнения желонки скважинной жидкостью с загрязнениями.

При ступенчатом воздействии перфорационные отверстия колонны труб в нижней части выполняют в интервале высот погружения желоночной системы в загрязнения. При этом нижние и верхние перфорационные отверстия колонны труб размещают соответственно на уровне перфорационных отверстий обсадной колонны скважины в начале и конце воздействия.

После засасывания загрязнений и окончания работ желонку извлекают из скважины.

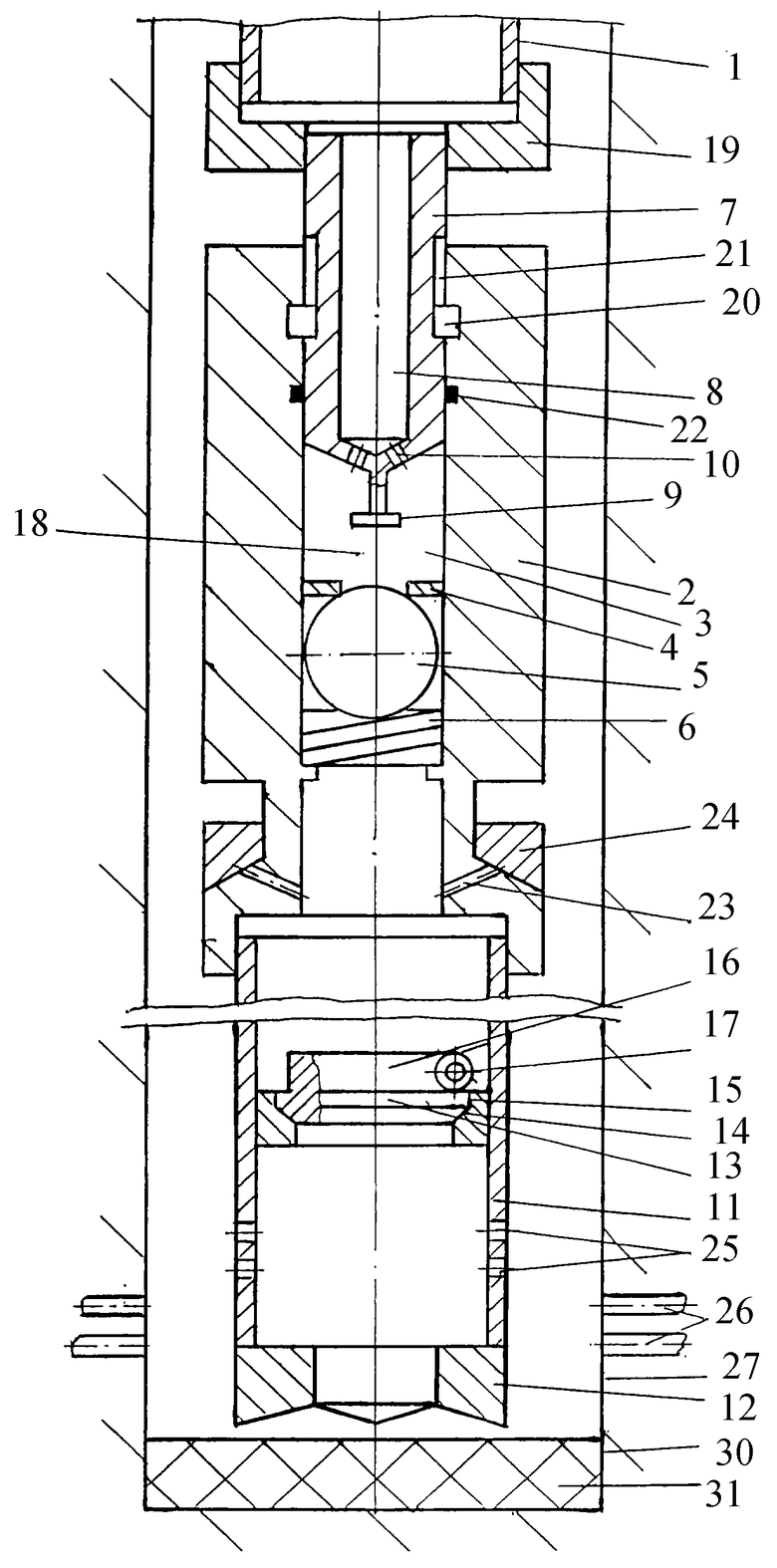

На чертеже представлена желонка.

Желонка включает верхнюю колонну труб 1, корпус 2, имеющий внутреннюю цилиндрическую полость 3 с размещенными в ней клапанным седлом 4, шариком 5, пружиной 6 и штоком 7, имеющим внутреннее отверстие вдоль оси 8 с заглушкой 9 и прорезями на торце 10, и соединенную с корпусом 2 нижнюю колонну труб 11 с полым рыхлителем 12 и тарельчатым обратным клапаном 13, имеющим посадочное седло 14 и герметизирующий пояс 15 и пригруз 16, закрепленные на оси 17. Шток 7 относительно подпружиненного шарика 5 установлен с зазором 18.

Верхняя колонна труб 1 жестко соединена с штоком 7 через переводник 19. Шток 7 соединен с корпусом 2 через шпонки 20 и шлицы 21. Между штоком 7 и корпусом 2 размещены уплотнения 22. Внутренняя цилиндрическая полость 3 соединена с скважинным пространством отверстиями 23, закрытыми кольцом 24. Нижняя колонна труб 11 перфорирована отверстиями 25 от низа на высоте, равной расстоянию от дна скважины до перфорационных отверстий 26 обсадной колонны скважины 27. Рыхлитель 12 может быть выполнен заглушенным снизу.

Желонка размещена в скважине 27 и спущена в зумпф 28 с загрязнениями 29.

Желонка работает следующим образом.

Всю конструкцию спускают в скважину на верхней колонне труб 1. По мере спуска нижняя колонна труб 11 заполняется жидкостью. Воздух, находящийся в нижней колонне труб 11, вытесняется жидкостью через отверстия 23, приподнимая кольцо 24, и выходит в пространство скважины 27. При этом шток 7 находится в верхнем положении, шарик 5 прижат к седлу 4 пружиной 6 и отделяет жидкость от попадания в отверстие 8 и верхнюю колонну труб 1. При касании рыхлителя 12 загрязнений 29 в зумпфе 28 нижняя колонна труб 11 с корпусом 2 останавливается, верхняя колонна труб 1 своим весом перемещает шток 7 вниз. Шток 7 заглушкой 9 давит на шарик 5, сжимает пружину 6 и отодвигает шарик 5 от клапанного седла 4. Так как уровень жидкости в скважине намного выше уровня жидкости в нижней колонне труб 11, жидкость из-за разности давлений с большой скоростью устремится через полый рыхлитель 12, отверстия 25, нижнюю колонну труб 11, тарельчатый обратный клапан 13, мимо шарика 5, через прорези 10 во внутреннее отверстие вдоль оси 8 штока 7 и далее в верхнюю колонну труб 1 до выравнивания уровней в верхней колонне труб 1 и скважине 27. При этом тарельчатый обратный клапан 13 открывается, т.к. герметизирующий пояс 15 и пригруз 16 проворачиваются на оси 17 под действием потока жидкости и отходят от посадочного седла 14. При остановке потока жидкости тарельчатый обратный клапан 13 закрывается, т.к. под действием пригруза 16 герметизирующий пояс 15 и пригруз 16 проворачиваются на оси 17 в обратную сторону и примыкают к посадочному седлу 14.

При заполнении жидкостью нижней колонны труб 11 из зумпфа 28 скважины 27 засасываются загрязнения 29, которые удерживаются в нижней колонне труб 11 тарельчатым обратным клапаном 13 и вместе со всей конструкцией удаляются из скважины 27. После опорожнения желонка вновь готова к работе.

В случае применения заглушенного рыхлителя 12 жидкость отбирается только через отверстия 25, расположенные вблизи перфорационных отверстий 26 обсадной колонны скважины 27, и выполняется преимущественная очистка перфорационных отверстий 26.

При отсутствии отверстий 25 выполняется преимущественно очистка зумпфа 28 скважины 27.

При наличии в зумпфе 28 плотных слежавшихся загрязнений 29 вышеуказанных действий для очистки скважины 27 бывает недостаточно. В этом случае после касания рыхлителя 12 загрязнений 29 в зумпфе 28 и остановки нижней колонны труб 11с корпусом 2 продвигают верхнюю колонну труб 1 с переводником 19 и штоком 7 вниз на величину, не более зазора 18, т.е. до касания заглушки 9 подпружиненного шарика 5. При этом шарик 5 прижат к клапанному седлу 4. Жидкость не поступает во внутреннее отверстие вдоль оси 8 штока 7 и далее в верхнюю колонну труб 1. Дальнейшее движение вниз верхней колонны труб 1 прекращают. Приводят во вращение верхнюю колонну труб 1. Вращение через переводник 19 передается штоку 7 и через шпонки 20 и шлицы 21 корпусу 2, нижней колонне труб 11 и рыхлителю 12. По мере рыхления загрязнений 31 рыхлитель 12, нижняя колонна труб 11, корпус 2 и шток 7 опускаются вниз. Шпонки 20 и шлицы 21 обеспечивают передачу вращательного движения с одновременным перемещением вдоль оси вверх и вниз. После выборки зазора 18 вновь продвигают верхнюю колонну труб 1 с переводником 19 и штоком 7 вниз на величину, не более зазора 18, и вновь приводят во вращение верхнюю колонну труб 1. При необходимости операции повторяют до разрыхления всей толщи загрязнений 29. Вращение останавливают. Верхнюю колонну труб 1 перемещают вниз на величину, более зазора 18, она своим весом перемещает шток 7 вниз. Шток 7 заглушкой 9 давит на шарик 5, сжимает пружину 6 и отодвигает шарик 5 от клапанного седла 4. Происходит засасывание загрязнений 29 в желонку.

Возможно выполнение засасывания загрязнений 29 после каждой операции рыхления кратковременным открытием пространства желонки и ее частичным заполнением скважинной жидкостью.

Размещение отверстий 25 нижней колонны труб 11 от низа на высоте, равной расстоянию от дна скважины до перфорационных отверстий 26 обсадной колонны скважины 27, позволяет одновременно очищать не только зумпф 28 скважины 27, но и перфорационные отверстия 26. Это способствует более интенсивной очистке призабойной зоны скважины 27 и гарантирует от оседания загрязнений 29 в перфорационных отверстиях 26 обсадной колонны скважины 27. Применение полого рыхлителя 12 позволяет отбирать загрязнения 29 непосредственно из зумпфа 28. Если рыхлитель 12 выполнен заглушенным снизу, то депрессионное воздействие оказывается преимущественно на перфорационные отверстия 26 и происходит их преимущественная очистка. Конструктивно нижняя часть рыхлителя может иметь форму сверла, режущей кромки, пера, фрезы и т.п.

Примеры конкретного выполнения

Пример 1. Проводят очистку нефтедобывающей скважины 27 глубиной 1750 м, с зумпфом 28 глубиной 30 м и плотными загрязнениями 29 толщиной 10 м. Интервал перфорации 26 в скважине составляет 5 м. В скважину спускают желонку в соответствии с чертежом. В качестве рыхлителя 12 используют перо. Расстояние между концом пера 12 и нижними отверстиями 25 равно 25 м. Зазор 18 равен 0,5 м. В начале рыхления отверстия 25 оказываются несколько выше отверстий 26, но по мере углубления желонки отверстия 25 и 26 оказываются на одном уровне.

Проводят рыхление загрязнений вращением труб с желонкой и рыхлителем 12 при закрытой желонке с глубиной каждого погружения на 0,5 м и засасыванием загрязнений непосредственно после рыхления каждых 0,5 м через отверстия 25 и через перо 12 с повторением циклов рыхления и засасывания до достижения дна скважины. В результате зумпф 28 полностью очищен от загрязнений, а дебит скважины возрос на 40%.

Пример 2. Проводят очистку нефтедобывающей скважины 27 глубиной 1750 м, с зумпфом 28 глубиной 25 м и плотными загрязнениями 29 толщиной 2 м. Интервал перфорации 26 в скважине 27 составляет 5 м. В скважину 27 спускают желонку в соответствии с чертежом. В качестве рыхлителя 12 используют перо. Расстояние между концом пера и нижними отверстиями 25 равно 25 м. Зазор 18 равен 0,5 м. Проводят рыхление загрязнений вращением труб с желонкой и рыхлителем 12 при закрытой желонке с глубиной каждого погружения на 0,5 м и засасыванием загрязнений непосредственно после рыхления 2 м загрязнений через отверстия 25 и через перо 12. В результате зумпф 28 скважины 27 полностью очищен от загрязнений, а дебит скважины 27 возрос на 25%.

Пример 3. Выполняют, как пример 2, но перед рыхлением кратковременным упором рыхлителя 12 в загрязнения 29 зумпфа 28 и открытием желонки заполняют третью часть желонки скважинной жидкостью. В результате пескопроявление из призабойной зоны скважины 27 при очистке полностью прекратилось.

Применение предложенного способа позволит повысить эффективность очистки скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ПРИ ЕЕ ЭКСПЛУАТАЦИИ | 2002 |

|

RU2203393C1 |

| УСТРОЙСТВО ДЕПРЕССИОННОЙ ОЧИСТКИ СКВАЖИНЫ | 1995 |

|

RU2099506C1 |

| СПОСОБ И УСТРОЙСТВО ОСВОЕНИЯ И ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИН ИМПУЛЬСНЫМ ДРЕНИРОВАНИЕМ | 1999 |

|

RU2159326C1 |

| СПОСОБ СИНЕРГИЧЕСКОГО ВОЗДЕЙСТВИЯ НА СКВАЖИНУ И ПРОДУКТИВНЫЙ ПЛАСТ И УСТРОЙСТВО ДЛЯ СИНЕРГИЧЕСКОГО ВОЗДЕЙСТВИЯ НА СКВАЖИНУ И ПРОДУКТИВНЫЙ ПЛАСТ | 2000 |

|

RU2176727C1 |

| УСТРОЙСТВО ДЛЯ ДЕПРЕССИОННОЙ ПЕРФОРАЦИИ СКВАЖИН | 2001 |

|

RU2194848C1 |

| УСТРОЙСТВО ДЛЯ ДЕПРЕССИОННОЙ ПЕРФОРАЦИИ СКВАЖИН | 2001 |

|

RU2211313C1 |

| УСТРОЙСТВО ДЕПРЕССИОННОЙ ОЧИСТКИ ЗАБОЯ СКВАЖИН | 2001 |

|

RU2213847C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2000 |

|

RU2157885C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 1996 |

|

RU2087693C1 |

| СПОСОБ ОЧИСТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2012 |

|

RU2512222C1 |

Изобретение относится к нефтяной, газовой и горнодобывающей промышленности и может найти применение при очистке скважины при ее эксплуатации. Обеспечивает повышение эффективности очистки скважины. При очистке скважины проводят разрыхление загрязнений вращением труб с желонкой и рыхлящим органом без открытия желонки. Засасывание загрязнений производят непосредственно после разрыхления загрязнений через рыхлитель и отверстия, расположенные на уровне перфорационных отверстий обсадной колонны скважины. Извлекают желонку из скважины. До начала рыхления кратковременным упором рыхлящего органа в загрязнения зумпфа и открытием желонки возможно заполнение части желонки и труб над ней скважинной жидкостью. Ступенчатую очистку скважины возможно проводить рыхлением и засасыванием части загрязнений с повторением циклов рыхления и засасывания до очистки скважины или заполнения желонки. 2 з.п.ф-лы, 1 ил.

| ЖЕЛОНКА | 2000 |

|

RU2173760C1 |

| СПОСОБ МНОГОЦИКЛОВОГО ИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА ПЛАСТ С ОЧИСТКОЙ ПРИСКВАЖИННОЙ ЗОНЫ | 1997 |

|

RU2136874C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1999 |

|

RU2168621C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ДОБЫВАЮЩЕЙ СКВАЖИНЫ | 1998 |

|

RU2117145C1 |

| СПОСОБ ОЧИСТКИ ГОРИЗОНТАЛЬНОЙ СКВАЖИНЫ ОТ ПЕСЧАНОЙ ПРОБКИ В ПРОЦЕССЕ КАПИТАЛЬНОГО РЕМОНТА | 1999 |

|

RU2165007C2 |

| СПОСОБ ОЧИСТКИ НЕФТЕДОБЫВАЮЩИХ И ВОДОЗАБОРНЫХ СКВАЖИН | 1997 |

|

RU2151273C1 |

| СПОСОБ СИНЕРГИЧЕСКОГО ВОЗДЕЙСТВИЯ НА СКВАЖИНУ И ПРОДУКТИВНЫЙ ПЛАСТ И УСТРОЙСТВО ДЛЯ СИНЕРГИЧЕСКОГО ВОЗДЕЙСТВИЯ НА СКВАЖИНУ И ПРОДУКТИВНЫЙ ПЛАСТ | 2000 |

|

RU2176727C1 |

| US 3712378 A, 23.01.1973 | |||

| US 3589442 A, 29.06.1971. | |||

Авторы

Даты

2003-04-27—Публикация

2002-08-27—Подача