Предполагаемое изобретение относится к электронно-лучевой технике, а именно к устройствам для вывода интенсивных пучков частиц из вакуума в газовую среду высокого давления, и может применяться для обработки материалов при атмосферном давлении потоками заряженных или нейтральных частиц.

Известны устройства для вывода корпускулярных частиц через соосные отверстия, выполненные в последовательно расположенных камерах дифференциальной откачки, из которых отдельными насосами откачивается газ. Таким образом, создается ступенчатое уменьшение давления до величины, при которой может работать источник частиц. (См. Пат. США 358534, кл. 219-121 опубл. 15.06.71, пат. ГДР 75106 опубл. 20.07.72, А.С. СССР 126204 кл. Н 05 В 7/00 опубл. БИ 4, 1960).

Недостаток подобных устройств заключается в ограничении мощности выводимого пучка из-за оседания частиц на краях отверстий. Увеличение же диаметра отверстий требует увеличения мощности вакуумных насосов для обеспечения вакуума в источнике частиц, что связано с увеличением материальных и энергетических затрат.

Наиболее близким к заявляемому техническому решениею является устройство для вывода частиц (А.С.СССР 1047371 кл. Н 05 Н 7/00). Устройство содержит источник частиц и камеру дифференциальной откачки. В камере выполнены отверстия для подсоединения к средствам вакуумной откачки. Камера имеет соосно расположенные входное и выходное отверстия с пролетными патрубками для выпуска частиц из области пониженного в область повышенного давления. Патрубки имеют форму полых конусов и направлены вершинами друг к другу. Патрубок, ближний к источнику, снабжен боковыми отверстиями. При откачке камеры и источника газ между патрубками формируется в виде струи. При обтекании газом патрубка, ближнего к источнику, на внешней стороне патрубка реализуется меньшее давление, чем внутри патрубка. Изготовление боковых дренажных отверстий позволяет удалять часть газа из канала вывода пучка обратно в камеру дифференциальной откачки в тем самым либо разгрузить источник частиц по давлению газа либо при сохранении давления увеличить размер отверстия в патрубке.

Основной недостаток прототипа заключается в ограничении мощности выводимых частиц вследствие потерь частиц на газе и вокруг выводных отверстий патрубков. Согласно прототипу, расстояние между патрубками, соответствующее минимальному давлению в источнике частиц, пропорционально диаметру выводного отверстия, а также давлению на срезе патрубка и составляет 5-10 диаметров выводных отверстий. При выводе сильноточных пучков, имеющих большой диаметр (5-10 мм), минимальное расстояние между патрубками составляет 50-100 мм, что совершенно недопустимо для вывода пучков с энергией до 100 кэВ вследствие почти полных потерь частиц из-за рассеяния на газе.

Задача изобретения - увеличение мощности пучка частиц, выводимых из вакуума в газовую среду повышенного давления.

Эта задача достигается тем, что в устройстве для вывода частиц, содержащем источник частиц, камеру дифференциальной откачки с патрубками, соосными источнику частиц и откачными отверстиями, срезы патрубков обращены в сторону источника частиц, а в область пролетных отверстий патрубков на уровень среза патрубков введен электрод, соединенный с источником питания.

Новым в предлагаемом устройстве является ориентация срезов патрубков в сторону источника и введение в область среза электрода, соединенного с источником питания.

Ориентация срезов в сторону источника способствует более свободному расширению потока и более сильному уменьшению давления по струе. Это связано с тем, что часть струи при истечении газа в вакуум расширяется в направлении, почти обратном первоначальному. Например, при истечении газа (воздуха) в абсолютный вакуум угол поворота потока от первоначального направления составляет 130o 27/ [4, с. 174, рис. 4.18, последний абзац снизу]. Зажигание разряда на уровне среза патрубка способствует отклонению потока газа от оси вывода пучка за счет локального нагрева газа, при котором разность температур вызывает разность давлений. В итоге струя газа не пролетает мимо камеры откачки прямо в источник, а отклоняется и откачивается насосом. Это приводит к уменьшению количества газа в источник, что позволяет при прежних насосах увеличить диаметр выводных отверстий и тем самым увеличить мощность выведенных частиц за счет их количества (т. е. за счет тока). Кроме того, расстояние, соответствующее минимальному давлению в источнике, сокращается от 5 диаметров отверстия патрубка в прототипе, до 2 диаметров в предлагаемом устройстве. Это уменьшает потери частиц на газе. Отпадает потребность в форме патрубков, поскольку струя, ориентированная в прототипе на выводное отверстие источника, отклонена, и отверстие находится в статическом давлении.

Электрод должен быть введен именно в область пролетных отверстий на уровень среза патрубков, а не куда попало. Именно в этом месте формируется зона минимального давления от среза патрубка до его основания, куда не залетает струя. В этой области облегчаются условия зажигания разряда. Струя газа при перепаде давления формируется так, что по ее периферии возникает зона скачка уплотнения давления [4, с. 404]. Это способствует облегчению зажигания разряда по струе газа и она отклоняется сильнее. Таким образом, отклонение струи за счет разряда создают новый принцип воздействия на поток - электрофизический. В связи с вышеизложенным предлагаемое техническое решение отвечает критерию "новизна".

Предлагаемое решение отличается от известных по физике процесса и его экономичности. Отклонение потока газа выигрывает у систем с отклонением пучка по массогабаритным параметрам устройства и эффективности загрузки насосов, откачивающих промежуточные камеры. Предлагаемое решение выигрывает по экономичности у систем с отклонением потока подачей дополнительного газа (патент США 3162749 опубл. 22.12.1964), поскольку для откачки дополнительного газа требуется дополнительная мощность откачки. Предлагаемое решение выигрывает у систем с подачей сорбента к выводному отверстию с целью отклонения потока газа на угол до 20o [1,2]. При высоких давлениях (более 10 Па) ресурс сорбента ограничен и возникают проблемы с его удалением из камеры. В известных решениях делается ставка на газодинамические явления и соответственно на форму элементов в струе газа [3]. Однако при уменьшении давления влияние газодинамических эффектов ослабевает вследствие разреженности газа и решения, предлагаемые аналогами перестают работать. В предлагаемом решении нет воздействия струи на патрубок, ближний к источнику. Соответственно форма элементов не влияет на перепад давления между источником частиц и газовой средой. Сам же разряд может существовать в широком диапазоне больших и малых давлений. В предлагаемом решении впервые решена проблема формы патрубка для получения минимального давления в источнике частиц. При отклонении потока форма не важна, поскольку струя не попадает в отверстие патрубка. На основании вышеизложенного предлагаемое устройство отвечает критерию "существенные отличия".

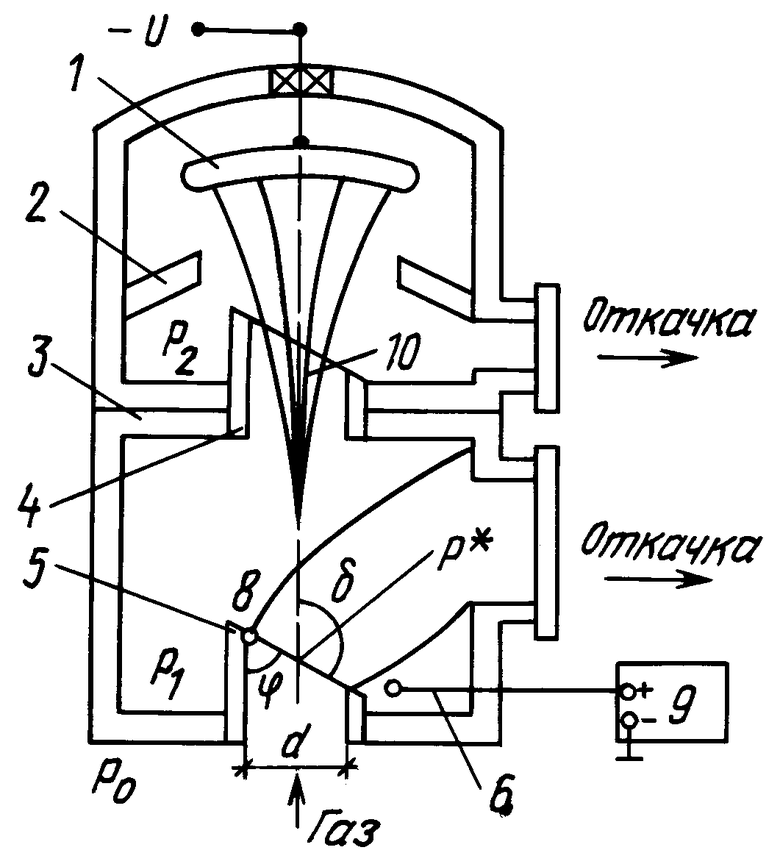

Конструкция заявляемого устройства представлена на чертеже.

Устройство состоит из источника частиц, образованного катодом 1 и анодом 2. Источник установлен на камере дифференциальной откачки 3. Эта камера снабжена срезанными под углом 50o патрубками 4, 5 диаметром 15 мм для вывода пучка частиц. В камеру к нижней точке среза патрубка 4 на линию выводных отверстий введен электрод 6, соединенный с источником питания 9.

Устройство работает следующим образом. При откачке газа из камеры 3 и из источника частиц, газ из окружающего пространства с давлением Р0 через патрубок 5 устремляется в направлении источника частиц. Достигнув среза патрубка в точке 7, газ начинает расширяться, стремясь к выравниванию давления с давлением P1 в камере дифференциальной откачки. После точки 7 газ расширяется в точке 8. В итоге на поток газа, устремляющийся в направлении источника, накладывается поперечный градиент давления со стороны среза. Наличие поперечного градиента давления приводит к отклонению струи от выводного отверстия в патрубке 4. При подаче напряжения на электрод 6 в системе электрод-камера зажигается разряд. Со стороны электрода струя претерпевает нагрев, в ней реализуется малое давление и струя усиливает отклонение в сторону электрода. В отверстие патрубка 4 попадает газ с давлением P1, которое в 10-20 раз меньше напорного давления Р*. При прежних вакуумных насосах давление в источнике частиц уменьшается. Дня достижения прежнего рабочего давления в источнике оказывается возможным увеличить диаметр отверстий в патрубках, а соответственно и мощность пучка частиц (10) за счет тока. Разряд у патрубка 4 также отклоняет поток газа от катода источника, благодаря чему при прежних вакуумных насосах обеспечивается меньшее локальное давление непосредственно в зоне генерации пучка. Для достижения прежнего локального давления газа в области катода оказывается возможным увеличить отверстие для вывода пучка в патрубке 4. Таким образом, срез патрубков и разряд позволяют увеличить диаметр отверстий для вывода пучка и соответственно мощность выводимых частиц за счет тока пучка. Наличие электрода на линии выводных отверстий способствует зажиганию тлеющего разряда по струе газа. В разряде газ нагревается. Разность температур вызывает разность давлений, что способствует более сильному отклонению потока в сторону среза. Усиление отклонения позволяет сблизить патрубки и тем самым уменьшить рассеяние частиц на газе. Таким образом, введенный электрод играет роль виртуального элемента, формирующего поток в нужном направлении, что способствует отклонению потока и реализации возможности увеличить мощность частиц при сокращении расстояния транспортировки.

Положение среза может быть традиционным: перпендикулярно выводным отверстиям. Однако если срез расположен под углом, то достигается более сильный эффект отклонения. Угол среза патрубка ϕ определяется из условия расширения потока. Смещение точки 7 относительно точки 8 определяется условием, когда первая прямая, по которой распространяется возмущение в потоке газа (так называемая характеристика), будет проходить через точку 8 [4, с. 178, рис. 4.22]. Этому условию отвечает случай предельно возможного поворота потока от первоначального направления на угол δ при истечении газа в абсолютный вакуум. Значения углов поворота потока приведены в [4, с. 857]. Математически величина δ определяется выражением [4, с. 174]:

δ = {[(k+1)/(k-1)]0,5-1}π/2

где k - показатель адиабаты газа.

Угол среза патрубка определится как дополнительный от угла δ до угла π.:

ϕ = π-{[(k+1)/(k-1)]0,5-1}π/2

в частности, для воздуха k=1,4; предельное значение δ=130o27'; ϕ=49o33' (т.е ϕ ≈ 50o).

При использовании других газов с более высоким показателем адиабаты (для азота k= 1,6) угол среза близок к 50o, поскольку при выводе пучка или применении разряда газ частично ионизируется, его показатель адиабаты уменьшается.

Таким образом, для любых режимов работы устройства на воздухе угол среза патрубков составляет 50o.

В конкретном случае для вывода пучка использовался сильноточный электронный источник микросекундной длительности с инициированием пробоя по поверхности диэлектрика [7, с. 87]. Патрубки ориентировались на источник и в них выполнены пролетные отверстия диаметром 15 мм. Откачка камеры дифференциальной откачки проводилась водокольцевым насосом ВВН-3. В камере перед патрубком 4 реализовывалось давление 100 мм рт. ст. Откачка сильноточного источника проводилась насосом АВЗ-90 до давления 1 мм рт. ст. В камеру дифференциальной откачки вводился вольфрамовый электрод диаметром 2 мм. Электрод через сопротивление соединялся с источником питания УИП-1.

Оценки полезного эффекта от разряда проводились по формуле Реллея, связывающей отношение полного давления в струе Р* к статическому P1[4, c. 234] через газодинамическую функцию π(λ):

π(λ) = P1/P*

Отношению давления в камере к атмосферному давлению [4, табл., с. 857] соответствует коэффициент скорости потока λ=1,6. Из [4, табл., с. 864] для этого λ находится значение газодинамической функции изменения давления при торможении потока π(λ) = P1/P* = 0,14.

Таким образом даже в неидеальном случае отношение давления торможения Р* к давлению в камере дифференциальной откачки P1 составляет величину P*/P1= l/0,14=7,14 (т.е. более чем 7 раз).

Величину предельного увеличения диаметра "d" отверстия для вывода частиц можно оценить из соотношения вакуумной техники, связывающего расход газа Q, проводимость отверстия U и разность давлений по обе стороны отверстия [5, формула для Q на с. 408; с. 425, формула для U(15-14)]:

Q=U(P0-P1),

где P0- давление в среде, куда выводится пучок;

U= 200 А (м3/с), где А - площадь выводного отверстия диаметром "d".

Видно, что в случае уменьшения давления Р*≈Р0 до давления Р1, соизмеримого с давлением на входе насоса, для сохранения прежнего расхода нужно увеличить площадь выводного отверстия (Полное давление в струе Р* отличается от статического в 10-20 раз [4 с. 403, абзац 2]).Соответственно увеличению площади отверстий увеличивается поток выводимых частиц за счет тока. При диаметрах выводных отверстий 5 мм в прототипе возможен вывод пучка электронов током 2 кА [6]. При энергии электронов 70 кэВ мощность частиц составит 140 МВт при расстоянии между патрубками 140 мм. При этих же средствах откачки в данном устройстве площадь отверстий увеличена более чем в 7 раз. Мощность выведенных частиц за счет среза соответственно увеличена в 7 раз при уменьшении расстояния между патрубками в 5 раз (до 25 мм).

Величина увеличения мощности частиц за счет разряда может быть оценена по изменению расхода газа Q вследствие его прогрева до температуры Т [4, с. 195, формула (30)]:

Qх/Qг=[(2Тг/Тх)-1]0,5,

где индексы "х" и "г" относятся к холодному и горячему газу.

В предельном случае для воздуха Тг/Тх=2,04. Таким образом изменение расхода от разряда Qх/Qг=1,75

В общем случае расход газа Q через отверстие d пропорционален площади этого отверстия F и температуре втекающего газа Т

Q=0,0404 P0F/T0,5.

При уменьшении расхода газа в 1,5 раза площадь выводного отверстия для сохранения прежнего расхода может быть увеличена в 1,3 раза без изменения параметров насоса. Таким образом, за счет разряда мощность выведеных частиц может быть увеличена еще в 1,5 раза.

Преимущества предлагаемого устройства перед известными в том, что при давлениях, близких к атмосферному, хорошо работает срез. В последующих ступенях откачки приоритет в создании перепада давления переходит к разряду. Таким образом удается поддерживать параметры выводного устройства на уровне максимальной производительности насосов от давления. В предлагаемом устройстве впервые решена проблема формы элементов. Поскольку патрубок, ближний к источнику, выведен из потока газа, то его форма не влияет на перепад давления между камерой и источником частиц. Это позволяет в ряде случаев со стороны источника использовать систему без патрубка, в виде отверстия, что резко снижает тепловые потери пучка при выводе.

Таким образом, предлагаемое устройство несет элементы новизны по физике протекающих процессов, существенно отличается от известных, дает положительный экономический эффект и является полезным для производства.

Источники информации

1. А.С. СССР 581780 МКИ Н 05 Н 7/10. Устройство для вывода пучков ускоренных электронов. Ершов Б.Д., Кирилов И.Р., Прудников И.А., Саксаганский Г. Л. з. 15.7.76, опубл. БИ 6 15.2.89.

2. Ершов БД., Саксаганский Г.Л. Устройство вывода пучка ускоренных частиц. А.С. СССР 1055310 МКИ Н 05 Н 7/00 опубл. 15.02.89 БИ 6.

3. Schumacher B.W. Dynamic Pressures Stages for High - pressure/ High - vacuum Systems. Tians. 8 th.nat. Vacuum Symposium and 2-nd Int Congress a Vacuum science and technology. 1961, Washington, Pergamen Pres.1962,1192-1200.

4. Абрамович Г.Н. Прикладная газовая динамика. М.: Наука, 1976.

5. Королев Б.И. Основы вакуумной техники. М.: Энергия, 1964.

6. Иевлев В. М., Коротеев А.С. Вывод в атмосферу и исследование мощных стационарных электронных пучков Изв. АН СССР, Энергетика и транспорт, 1981, N 3, с 3-13.

7. Орликов Л.Н., Толопа А.М., Погребняк А.Л., Рудич Е.Н. Ионный источник с плазменным анодом для модификации поверхности. 1 Всес.конф.по модификации свойств конструкционных материалов пучками заряженных частиц.-Томск, НИИЯФ, 1988, с. 87-89.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫВОДА ЧАСТИЦ | 2001 |

|

RU2191490C1 |

| УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ И ВЫВОДА ЧАСТИЦ | 2001 |

|

RU2191489C1 |

| УСТРОЙСТВО ДЛЯ ИОННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2187168C1 |

| УСТРОЙСТВО ДЛЯ ВЫВОДА ЧАСТИЦ | 1982 |

|

SU1047371A1 |

| УСТРОЙСТВО ДЛЯ ВЫВОДА ЧАСТИЦ | 1988 |

|

SU1521261A1 |

| УСТРОЙСТВО ВЫВОДА ЧАСТИЦ | 1988 |

|

SU1547678A2 |

| УСТРОЙСТВО ДЛЯ ВЫВОДА ПУЧКА ЗАРЯЖЕННЫХ ЧАСТИЦ | 1985 |

|

SU1281141A2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И ВЫВОДА ЧАСТИЦ | 1986 |

|

SU1412586A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ И ВЫВОДА ИМПУЛЬСНЫХ ПУЧКОВ КОРПУСКУЛЯРНЫХ ЧАСТИЦ | 1986 |

|

SU1409110A1 |

| УСТРОЙСТВО ДЛЯ ВЫВОДА ПОТОКА ЧАСТИЦ | 1984 |

|

SU1294284A1 |

Изобретение относится к электронно-лучевой технике, а именно к устройствам для вывода интенсивных пучков частиц из вакуума в газовую среду высокого давления, и может использоваться для обработки материалов при атмосферном давлении потоками заряженных или нейтральных частиц. Технический результат - увеличение мощности пучка частиц, выводимых из вакуума в газовую среду повышенного давления. В устройстве для вывода частиц, содержащем источник частиц, камеру дифференциальной откачки с патрубками, соосными источнику частиц, и откачными отверстиями, срезы патрубков обращены в сторону источника частиц, а в область пролетных отверстий патрубков на уровень среза патрубков введен электрод, соединенный с источником питания. 1 ил.

Устройство для вывода частиц, содержащее источник частиц, камеру дифференциальной откачки патрубками, соосными источнику частиц, и откачными отверстиями, отличающееся тем, что срезы патрубков обращены в сторону источника частиц, а в область пролетных отверстий на уровне среза патрубков введен электрод, соединенный с источником питания.

| УСТРОЙСТВО ДЛЯ ВЫВОДА ЧАСТИЦ | 1982 |

|

SU1047371A1 |

| Устройство вывода пучка ускоренных частиц | 1981 |

|

SU1055310A1 |

| УСТРОЙСТВО ВЫВОДА ЧАСТИЦ | 1988 |

|

SU1547678A2 |

| УСТРОЙСТВО ДЛЯ ВЫВОДА ПУЧКА ЗАРЯЖЕННЫХ ЧАСТИЦ | 1985 |

|

SU1281141A2 |

| US 3585349 A, 15.06.1971. | |||

Авторы

Даты

2003-05-10—Публикация

2001-10-16—Подача