1. ОБЛАСТЬ ТЕХНИКИ

Пневматическое оружие. Маркер пэйнтбольный.

МАРКЕР - это специальное гладкоствольное пневматическое стрелковое оружие 68 калибра, стреляющее желатиновыми шариками, наполненными краской. Выстрел производится за счет расширения сжатого газа, предварительно запасенного в специальном баллоне под давлением. В качестве рабочих газов используются двуокись углерода (углекислый газ), воздух или азот.

НАЗНАЧЕНИЕ МАРКЕРА - имитация применения ручного огнестрельного оружия.

Компоновочная схема заявленного маркера может быть использована, в том числе, в пневматическом оружии различных калибров, особенно спортивного назначения, где необходимы высокие стабильные характеристики выстрела.

2. УРОВЕНЬ ТЕХНИКИ

Маркеры подразделяются на две основные группы:

1. ПОМПОВЫЕ. Перезарядка производится вручную. Очень похоже на помповые "полицейские" дробовики, от которых этот класс маркеров и получил название.

2. ПОЛУАВТОМАТЫ. Перезарядка производится автоматически за счет энергии сжатого газа. В полуавтоматах используются два принципа работы автоматики.

Первый основан на действии закона сохранения импульса.

Принцип работы такого маркера можно рассмотреть на примере маркера "illustrator F4" производства "Эйр Консепт Корпорэйшен" (США) (техническое описание маркера, сайт фирмы www.airconcepts.com).

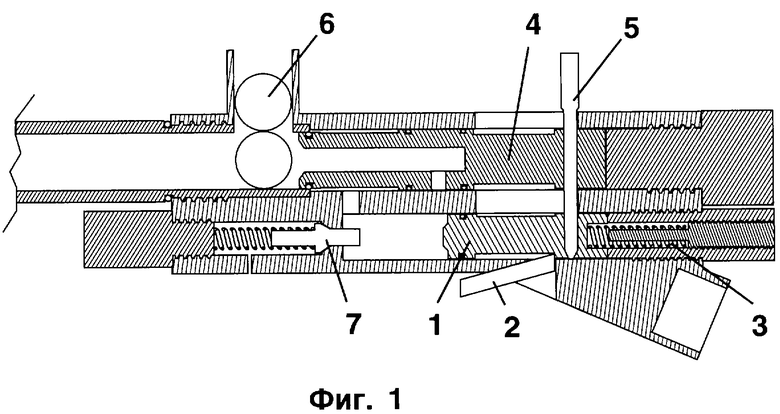

Исходное положение (фиг.1). Ударник (1) взведен, выступом сидит на спусковом шептале (2). Боевая пружина (3) сжата. Досылатель (4), соединенный с ударником штоком (5) в крайнем заднем положении. Очередной шар (6) на линии досылки. Клапан подачи газа (7) закрыт.

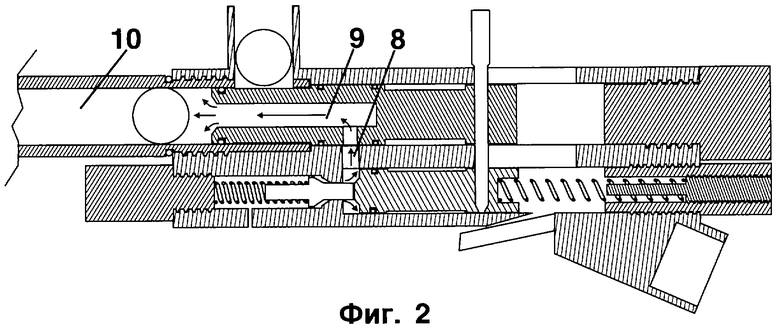

Производство выстрела (фиг. 2). При нажатии на спусковой крючок массивный ударник (1) под воздействием боевой пружины (3) разгоняется и наносит удар по штоку клапана подачи газа (7). Клапан приоткрывается на определенную величину. Досылатель (4) - в крайнем переднем положении, очередной шар (6) в стволе. Часть выходящего газа через газопроводное отверстие (8) поступает в канал досылателя (9) и далее в канал ствола (10), выталкивая шар, другая часть воздействует на ударник (1), взводит его. Досылатель (4) возвращается в крайнее заднее положение, открывая окно для подачи очередного шара на линию досылки. Клапан (7) закрыт. Цикл завершен.

Данный принцип работы автоматики позволяет создавать простые в производстве и эксплуатации маркеры, но при этом имеет следующие недостатки:

Первый. Повышенный расход газа. Часть его идет на взведение ударника и на шар не воздействует.

Второй. Наиболее существенный. Высокая зависимость работы от температуры окружающей среды.

В баллоне двуокись углерода находится в двух фазах - жидкой и газообразной. При этом при постоянной температуре давление газообразной части CO2 постоянно. При выстреле часть жидкого CO2 испаряется и давление газа восстанавливается. Так будет происходить до тех пор, пока в баллоне есть СО2 в жидком состоянии. Это свойство СО2 и определило его широкое применение в пневматическом оружии. Данный принцип работы автоматики использует это свойство двуокиси углерода, поскольку оно обеспечивает относительно стабильные характеристики выстрела.

Но зависимость давления газа от температуры весьма велико. Ниже приведена зависимость давления от температуры.

ToC - Р, атм

-28 - 15,07

-26 - 16,09

-24 - 17,16

-22 - 18,28

-20 - 19,45

-18 - 20,67

-16 - 21,96

-14 - 23,29

-12 - 24,69

-10 - 26,15

-8 - 27,67

-6 - 29,25

-4 - 30,90

-2 - 32,61

0 - 34,40

2 - 36,25

4 - 38,18

6 - 40,18

8 - 42,26

10 - 44,42

12 - 46,67

14 - 48,99

16 - 51,41

18 - 53,92

20 - 56,53

22 - 59,23

24 - 62,04

26 - 64,96

28 - 71,17

30 - 73,92

Таким образом, с понижением температуры окружающей среды давление в баллоне быстро падает. Количество выходящего через клапан подачи газа резко уменьшается, что приводит к снижению скорости шара, отказу работы автоматики (ударник не доходит до конца и полностью и не взводится; поскольку ударник не фиксируется, он тут же начинает новое движение вперед, и так до полной разрядки газовой системы).

Обычно маркеры с импульсным принципом работы автоматики на двуокиси углерода практически перестают работать при температуре воздуха ниже +5-+7oС, что делает их сезонными, непригодными для круглогодичного использования.

Для решения этой проблемы используются воздушно-азотные баллоны. В них заряжается, соответственно, сжатый воздух или азот, которые хранятся в виде газа, и поэтому обмерзания не происходит ни при быстрой стрельбе, ни при низких температурах.

За удобства приходится платить более дорогим баллоном. Чтобы запасти достаточное количество воздуха, он должен быть сжат в баллоне до 200 атмосфер, что резко ужесточает требования к прочности и надежности баллона и запорной арматуры. Баллоны такого типа изготавливаются, как правило, из титана, имеют кевларовую оплетку для повышения безопасности и встроенные одно-двухуровневые газовые редукторы для понижения давления. Количество газа в баллоне определяется по манометру. Сам баллон намного тяжелее и больше углекислотного. Для зарядки баллонов необходим мощный компрессор, аналогичный тем, что применяют аквалангисты. При использовании азота требуется промышленный пункт зарядки этим газом, что встречается намного реже, чем в случае углекислоты. Все вместе это усложняет и удорожает эксплуатацию такого маркера, сводя на нет простоту его конструкции.

Эти недостатки решаются введением рабочей камеры, обеспечивающей накопление необходимого объема газа, идущего как на работу автоматики, так и на производство выстрела.

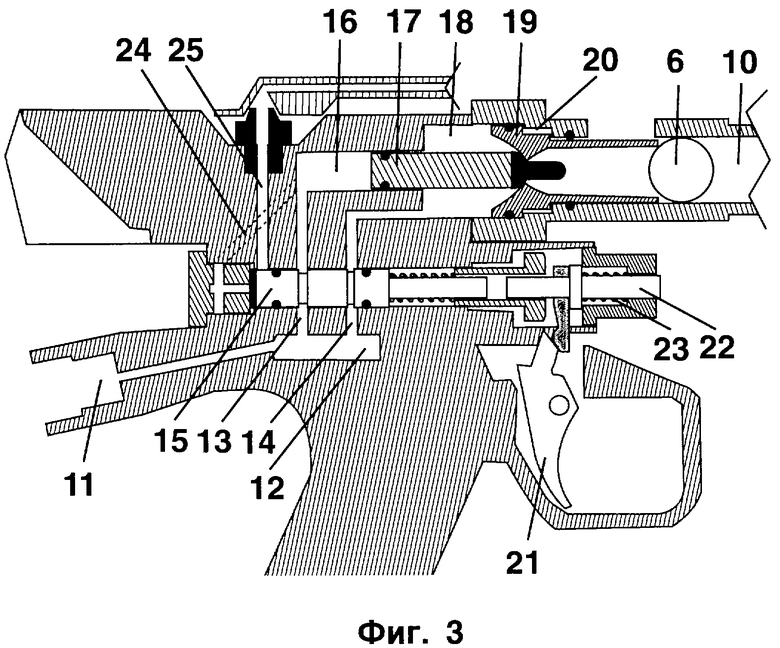

Схему работы такого маркера можно рассмотреть на примере маркера пневматического автоматического (патент RU 2166721 С1, кл. F 41 В 11/00, 10.05.2001) - фиг.3.

Данный маркер служит прототипом заявленного маркера.

Принцип действия.

Сжатый газ поступает через адаптер (11) в расходный ресивер (12), из которого по каналам (13), (14) и кольцевым проточкам газораспределительного золотника (15) в камеру (16) за торцевой поверхностью запорного клапана (17) и в рабочую камеру (18) за торцевой поверхностью затвора (19). При этом запорный клапан (17) и затвор (19) под воздействием сжатого газа одновременно перемещаются вперед, досылая шар (6) в канал ствола (10). При этом воздух в компрессионной камере (20), образованной между наружной поверхностью затвора (19) и внутренней поверхностью казенной части ствола (10), сжимается, смягчая удар затвора (19) по шару (6) и аккумулируя энергию для возврата затвора в крайнее заднее положение. В рабочей камере (18) накапливается необходимый для выстрела объем газа.

При нажатии на спусковой крючок (21) шток (22) перемещается, сжимая удерживающую пружину (23) и создавая при этом необходимый зазор с газораспределительным золотником (15). Под воздействием газа, поступающего из камеры (16) по каналу (24), газораспределительный золотник (15) смещается вперед, открывая ход газу через трубчатый канал (25) в фидер и перекрывая каналы (13), (14). Давление в камере (16) резко падает, и запорный клапан (17) под воздействием газов в рабочей камере (18) возвращается в исходное положение, открывая сопло затвора (19) для хода газов в канал ствола (10).

После выстрела затвор (19) под воздействием давления сжатого в компрессионной камере (20) воздуха возвращается в исходное положение, запирая сопло затвора (19) запорным клапаном (17). В момент сброса давления из камеры (16) газораспределительный золотник (15) под воздействием возвратной пружины перемещается в исходное положение, запирая проход газа из камеры (16) по каналу (24) в канал (25) и открывая подачу газа по каналам (13), (14) в камеры (16) и (18). Цикл повторяется, обеспечивая автоматический режим стрельбы.

Для окончания стрельбы прекращается нажатие на спусковой крючок (21), который возвращается в исходное положение штоком (22) под воздействием удерживающей пружины (23). Шток (22) прижимается к газораспределительному золотнику (15), препятствуя его смещению.

Несмотря на достижение более высоких характеристик вышеописанная схема маркера пневматического автоматического имеет следующие недостатки:

1. Сложность конструкции. Большинство деталей требует точной обработки с минимальными допусками (газораспределительный золотник, затвор, казенная часть ствола), использования высоколегированных износоустойчивых сталей.

Высокие требования к качеству и состоянию обтюрирующих эластичных кольцевых прокладок.

Давление газа для нормальной работы устройства не должно превышать 20-25 атм, тогда как в баллоне углекислота находится под давлением порядка 60 атм. Следовательно, необходима установка между адаптером и ресивером редуктора, понижающего давление газа до рабочего.

Отсюда вытекают высокие требования при производстве и эксплуатации маркера.

2. Эксплуатационные ограничения. Данная схема оптимизирована под конкретно разработанный маркер (использование газа для продвижения шаров в фидере). При применении ее в маркере с иным способом подачи шаров: гравитационным (самотеком), механическим (пружина) или электрическим часть газа из камеры (16) за торцевой поверхностью запорного клапана (17) будет выбрасываться в атмосферу.

Данная схема достаточно громоздка и не применима к маркерам-пистолетам.

3. СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основной задачей для заявленного маркера является расширение возможностей маркера, улучшение технических и эксплуатационных характеристик.

Предлагаемая конструктивная схема маркера позволяет достичь следующих технических результатов:

1. Простота механизма. Малое количество деталей, большинство из которых не требует при изготовлении высокой квалификации.

2. Надежность механизма. Все подвижные детали соосны и имеют направление движения вдоль одной продольной оси. Компоновка деталей такова, что износ или повреждение обтюрирующих кольцевых прокладок только ухудшает характеристики выстрела, не выводя маркер из строя.

3. Компактность механизма. Имея небольшие геометрические размеры, данная схема позволяет создавать маркеры - имитаторы пистолета, по габбаритам практически аналогичные реальному оружию.

4. Стабильность характеристик выстрела в широком диапазоне температуры окружающей среды. В процессе падения давления газа в баллоне до уровня, установленного для каморы (20-25 атм), характеристики выстрела остаются практически постоянными. При падении давления в баллоне ниже уровня, установленного для каморы, автоматика не срабатывает.

5. Эффективное использование газа, который сначала выполняет работу по взведению механизма, а затем весь идет на выстрел.

Маркер в своем составе содержит клапан, обеспечивающий подачу газа из баллона в рабочую камеру, предназначенную для накопления необходимого для производства выстрела объема газа. Редуктор, ограничивающий заполнение камеры газом на заданном уровне, как таковой отсутствует. Его роль выполняет затвор, состоящий из поршня затвора, запорного клапана с пружиной, досылателя. Затвор под воздействием боевой пружины штоком запорного клапана запирает калиброванное отверстие редукционного цилиндра и открывает клапан подачи газа. Размер площади поперечного сечения калиброванного отверстия и сила упругости боевой пружины определяют силу воздействия газов на шток запорного клапана, соответственно задавая количество газа в рабочей камере. Запорный клапан подпружинен относительно поршня затвора и в нормальном положении открыт. Сила упругости пружины запорного клапана обеспечивает его гарантированное открытое положение при движении затвора назад, но слишком мала, чтобы открыть запорный клапан, на тарелку которого действуют газы при движении затвора вперед. Тарелка запорного клапана перекрывает ход газа через центральный канал запорного клапана и сквозной канал досылателя.

4. ПЕРЕЧЕНЬ ФИГУР ЧЕРТЕЖЕЙ

Фиг.1. Маркер "illustrator F4". Исходное положение.

Фиг.2. Маркер "illustrator F4". Производство выстрела.

Фиг.3. Маркер пневматический автоматический (прототип).

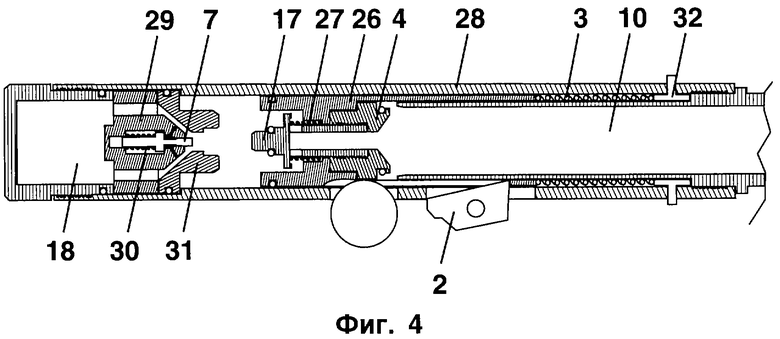

Фиг.4. Заявленный маркер. Общая схема.

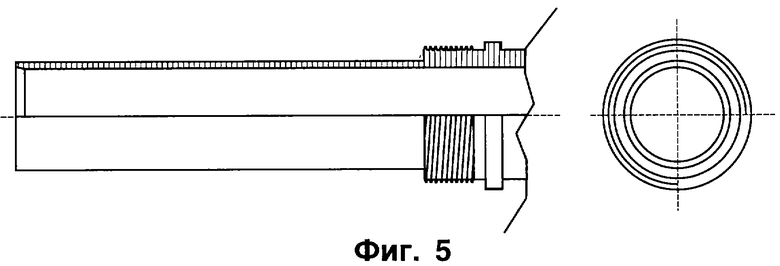

Фиг.5. Заявленный маркер. Ствол.

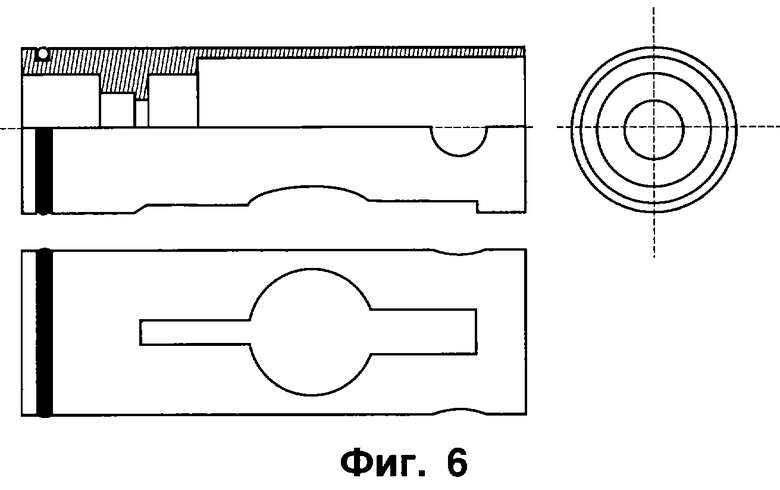

Фиг.6. Заявленный маркер. Поршень затвора.

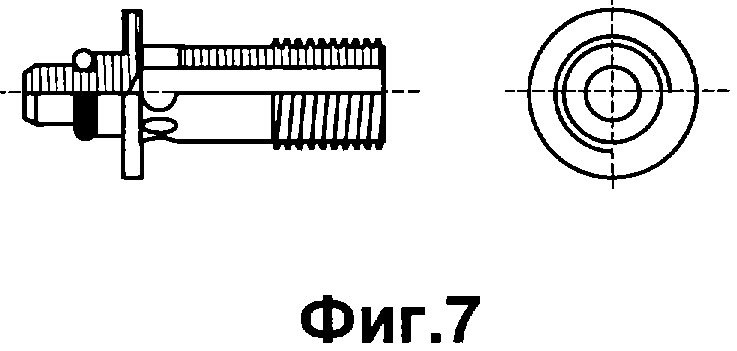

Фиг.7. Заявленный маркер. Запорный клапан.

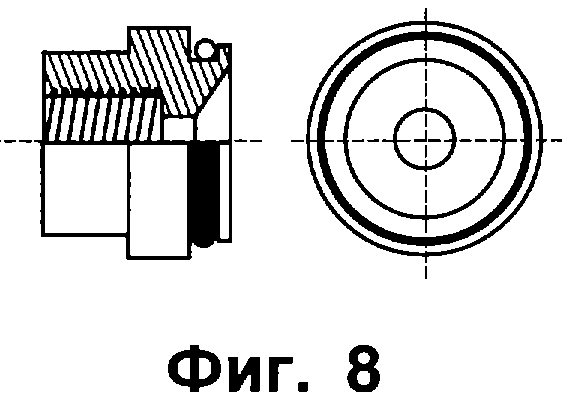

Фиг.8. Заявленный маркер. Досылатель.

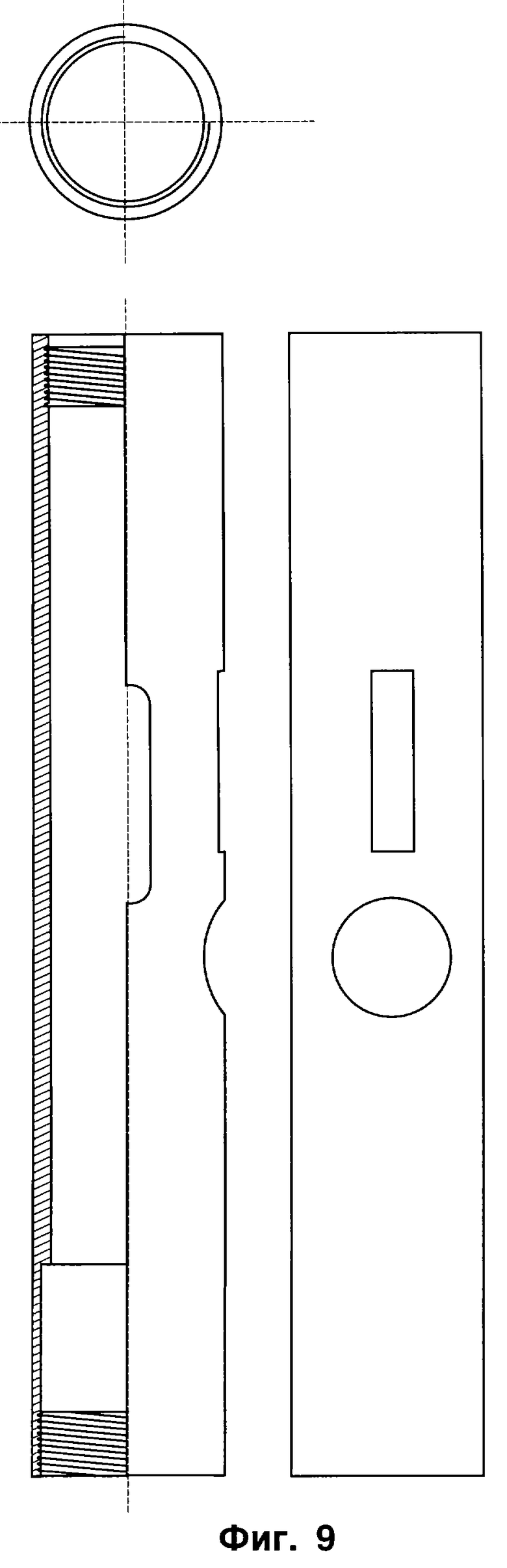

Фиг.9. Заявленный маркер. Корпус.

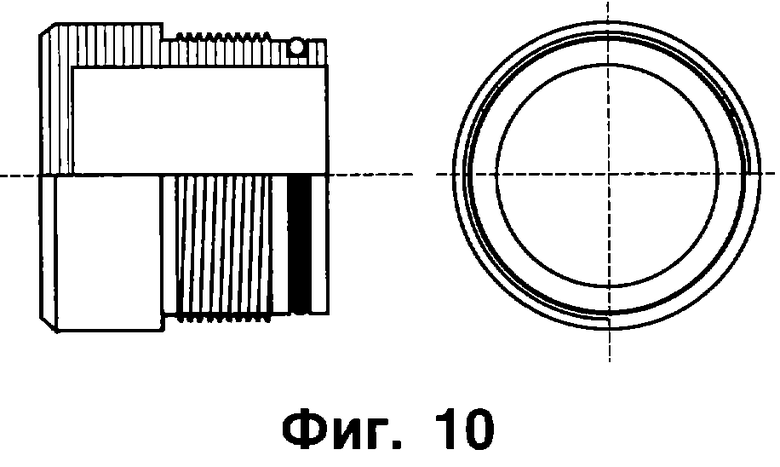

Фиг.10. Заявленный маркер. Рабочая камера.

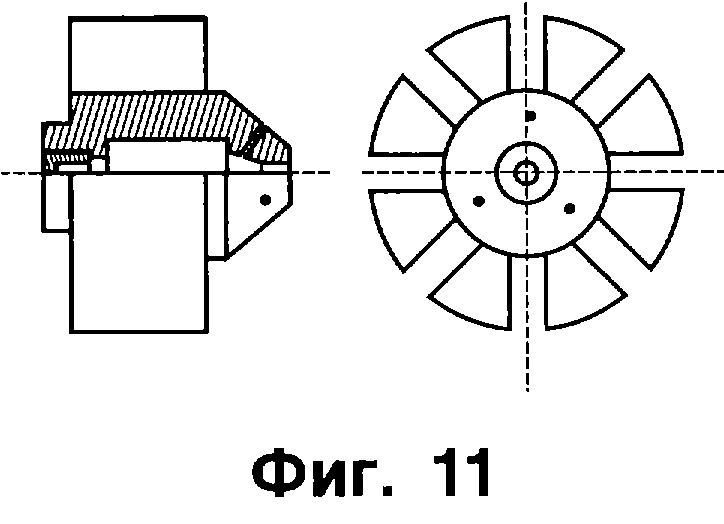

Фиг.11. Заявленный маркер. Корпус клапана подачи газа.

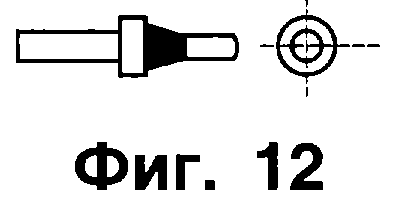

Фиг.12. Заявленный маркер. Клапан подачи газа.

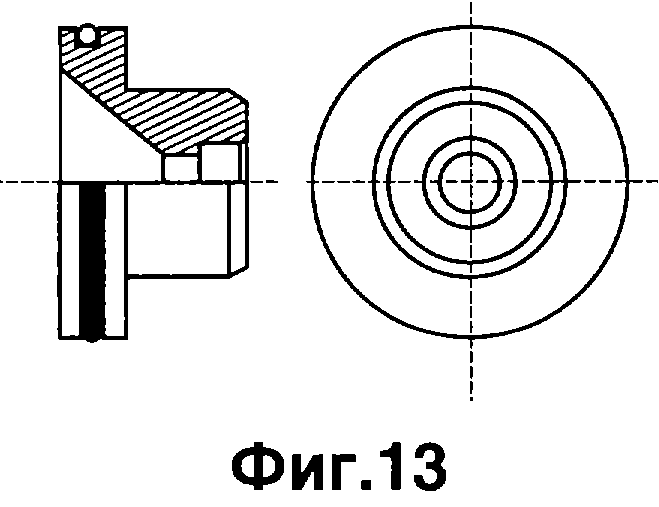

Фиг.13. Заявленный маркер. Редукционный цилиндр.

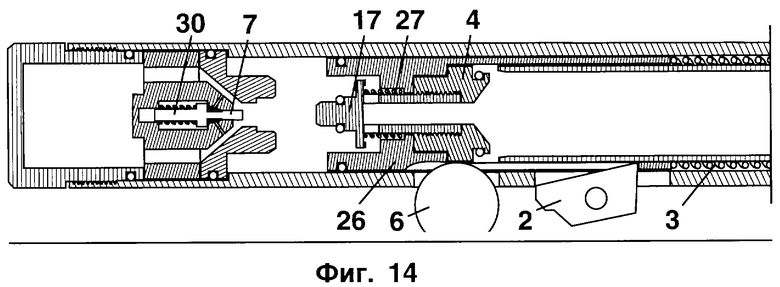

Фиг.14. Заявленный маркер. Исходное положение.

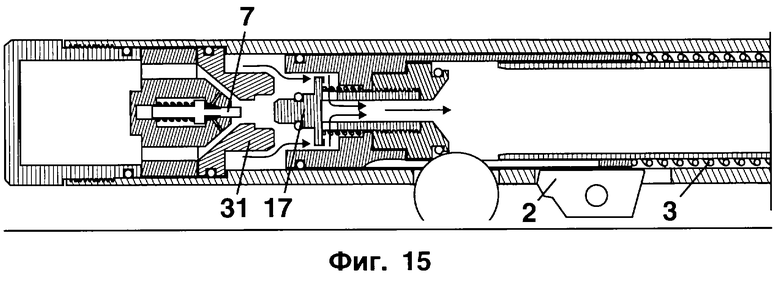

Фиг. 15. Заявленный маркер. Движение затвора назад под воздействием боевой пружины.

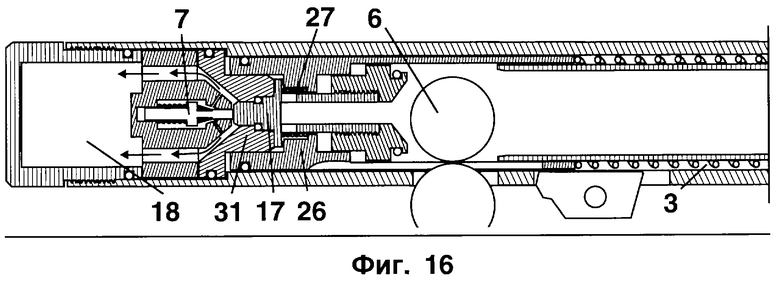

Фиг. 16. Заявленный маркер. Открытие клапана подачи газа. Заполнение рабочей камеры.

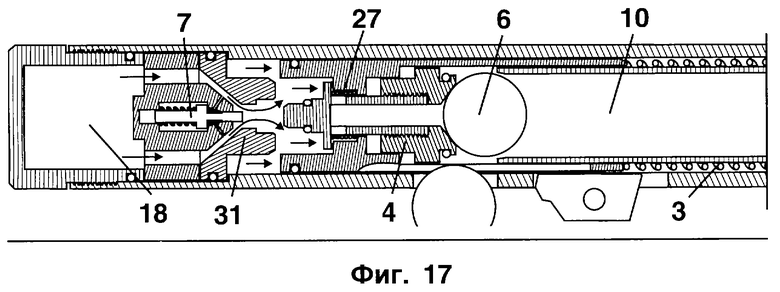

Фиг. 17. Заявленный маркер. Движение затвора вперед под воздействием сжатого газа.

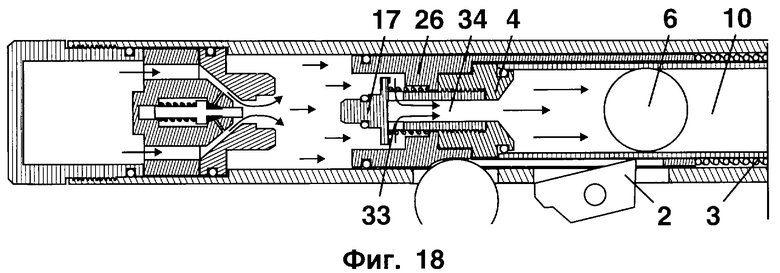

Фиг. 18. Заявленный маркер. Запирание канала ствола. Производство выстрела.

5. СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Конструктивная схема маркера (фиг.4) состоит из ствола (10), затвора, в состав которого входят поршень затвора (26), запорный клапан (17), пружина запорного клапана (27), досылатель (4); боевой пружины (3), корпуса (28), рабочей камеры (18), корпуса клапана подачи газа (29), клапана подачи газа (7), его пружины (30), редукционного цилиндра (31), регулятора (32), спускового шептала (2) (конструкция спускового механизма не приводится, т.к. она может иметь различное исполнение).

Ствол (фиг.5) калибра 68. Предназначен для обеспечения воздействия газов на шар и направления его полета. Жестко крепится в корпусе. Может иметь различную длину, внешнюю форму (кроме части, входящей в корпус), определяемые заданными характеристиками и дизайнерским исполнением.

Поршень затвора (фиг.6). Представляет собой цилиндр с переменным внутренним сечением, обеспечивающим размещение и функционирование досылателя и запорного клапана. Передней частью находит на ствол и торцом упирается в боевую пружину. В задней части в кольцевой проточке расположена эластичная прокладка, предотвращающая прорыв газов между поршнем и корпусом. В нижней части выполнены отверстие для подачи шара и вырез под спусковое шептало.

Запорный клапан (фиг.7). Жестко скрепляется с досылателем, образуя с ним единое целое. Тарелкой перекрывает ход газов в ствол до момента его полного запирания. При помощи радиально расположенных перед тарелкой отверстий, выходящих в центральный канал клапана, сопряженный со сквозным каналом досылателя, обеспечивает выход газов из рабочей камеры и пространства между поршнем затвора и редукционным цилиндром при достижении затворным поршнем крайнего переднего положения, а также предотвращения образования воздушной пробки при движении затвора назад. Штоком с кольцевой эластичной прокладкой запирает калиброванное отверстие редукционного цилиндра и открывает клапан подачи газа.

Досылатель (фиг.8). Досылает шар в канал ствола и запирает его под воздействием поршня затвора. Выполнен в виде цилиндра переменного сечения. Передняя часть входит в канал ствола и при помощи эластичной кольцевой прокладки надежно запирает его. Средняя часть, большего диаметра, упирается в торец ствола. Сквозной продольный канал обеспечивает свободный проход газов в ствол.

Корпус (фиг.9). Предназначен для сведения деталей маркера в единый механизм. Имеет круглое внутреннее сечение, внешнее - может быть различной формы, определяемой внешним дизайном маркера. В передней части крепится ствол, в задней - рабочая камера. В задней части внутреннее сечение имеет увеличенный диаметр для обеспечения упора редукционного цилиндра. В нижней части выполнены отверстие для подачи шара и вырез под шептало спускового механизма.

Рабочая камера (фиг.10). Определяет объем газа, необходимый для производства выстрела. Представляет собой полую глухую гильзу с внутренним объемом порядка 10 см3 и крепится в задней части корпуса. Эластичная кольцевая прокладка обеспечивает герметизацию от прорыва газов наружу.

Как вариант регулировки силы выстрела может выполняться с возможностью изменения внутреннего объема. Т.е. в такой схеме регулируется не уровень давления газов с помощью изменения силы упругости боевой пружины при постоянном объеме, а меняется объем при постоянном уровне давления газов.

Корпус клапана подачи (фиг.11). Предназначен для размещения в нем клапана подачи и подвода к нему газа из баллона. На переднем конусе сверлятся тонкие газоводные пути (малый диаметр ограничивает попадание сжиженного газа в рабочую камеру). На наружной поверхности выполнены продольные глубокие проточки (или сквозные отверстия), необходимые для прохода газа в рабочую камеру и из нее.

Клапан подачи газа (фиг.12). Предназначен для подачи газа в рабочую камеру. Выполнен в виде штока с кольцевым наплывом и проточкой под эластичную конусообразную прокладку. Клапан поджат пружиной и перекрывает газоводные каналы в корпусе клапана подачи.

Редукционный цилиндр (фиг. 13). По центру выполнено калиброванное отверстие, размер которого определяет силу воздействия газов на шток клапана затвора.

Как вариант может быть выполнен не отдельной деталью, а элементом корпуса (внутренняя перегородка с калиброванным отверстием). Но такое решение хотя и упрощает общую схему, значительно усложняет технологию изготовления корпуса.

Регулятор. Служит упором для боевой пружины, при передвижении изменяет ее силу упругости, тем самым регулируя объем газов в рабочей камере.

ПРИНЦИП ДЕЙСТВИЯ

Исходное положение (фиг.14). Затвор в переднем положении. Спусковое шептало (2) входит в вырез на поршне затвора (26) и фиксирует его. Боевая пружина (3) сжата. Запорный клапан (17) под воздействием пружины (27) открыт, досылатель (4) задней частью упирается в поршень затвора (26). Клапан подачи газа (7) закрыт. Шар (6) находится в магазине.

Производство выстрела. При нажатии на спусковой крючок шептало (2) опускается (фиг. 15). Затвор под воздействием боевой пружины (3) начинает движение назад. Открытый запорный клапан (17) дает возможность сжимаемому воздуху выходить наружу, тем самым препятствуя образованию воздушной пробки.

При дальнейшем движении шток запорного клапана (17) входит в калиброванное отверстие редукционного цилиндра (31), упирается в клапан подачи газа (7) и останавливается, т.к. не обладает массой, необходимой для его открытия.

Поршень затвора (26), продолжая движение дальше, сжимает пружину (27), закрывая запорный клапан, и наносит удар по его тарелке (фиг.16). Предварительная остановка запорного клапана резко снижает отрицательное воздействие удара на передний торец штока клапана подачи газа (7), предотвращая его развальцевание. Импульс силы передается от поршня затвора (26) через запорный клапан (17) на клапан подачи газа (7), открывая его. Шток запорного клапана (17) запирает калиброванное отверстие редукционного цилиндра (31). Газ через газоводные пути поступает в рабочую камеру (18). Шар (6) подается на линию досылки.

Уровень газа в рабочей камере (18) нарастает до тех пор, пока его давление на шток запорного клапана (17) не превысит силу упругости боевой пружины (3). При площади торца штока (равнозначно площади поперечного сечения калиброванного отверстия), равной 0,2 см2, и силе упругости боевой пружины 4-5 кгс давление достигает значения 20-25 атм, что при объеме рабочей камеры, равном 10 см3, дает объем газа (при Р=1 атм) 200-250 см3, т.е. объем, необходимый для выстрела.

Затвор под воздействием газов начинает движение вперед, открывая калиброванное отверстие редукционного цилиндра (фиг.17). Клапан подачи газа (7) движется за затвором и закрывается. Газ из рабочей камеры (18), проходя в пространство между редукционным цилиндром (31) и затвором, воздействует на всю площадь торца последнего, значительно превосходя силу упругости боевой пружины (3). Запорный клапан под воздействием давления газов остается закрытым (площадь тарелки клапана порядка 1,5 см2, т.е. испытывает давление газов минимум 15 кгс, что на порядок выше силы упругости пружины клапана (27)).

Затвор энергично движется вперед, досылая шар (6), в канал ствола (10). Досылатель (4) входит в канал ствола (10), запирая его, и, упираясь в торец ствола, останавливается (фиг.18). Поршень затвора (26) продолжает движение вперед, сжимая боевую пружину (3), и упирается в досылатель (4). Запорный клапан (17) при этом открывается, освобождая путь газу через радиально расположенные перед тарелкой отверстия (33), центральный канал запорного клапана (34) и канал досылателя в ствол.

Поршень затвора (26) находится в крайнем переднем положении, удерживая досылатель (4) и тем самым запирая канал ствола (10), до момента, когда давление газов не упадет до значения порядка 1,5 атм, что вполне достаточно для полноценного действия газа на шар (6) до момента его вылета из канала ствола (при длине ствола 35 см, давление газа в момент вылета шара составляет порядка 2 атм). Затем под воздействием боевой пружины (3) затвор начинает движение назад и либо садится на спусковое шептало (2) при стрельбе одиночными выстрелами, либо продолжает движение далее при стрельбе в автоматическом режиме, начиная новый цикл.

Работа механизма при падении давления газа в баллоне. Работа механизма продолжает происходить без изменений, и сила выстрела будет иметь постоянное значение, пока давление газа в баллоне выше либо равно давлению, установленному для рабочей камеры (20-25 атм). Обратившись к данным зависимости давления газа от температуры (см. выше), видно, что нормальная работа маркера на двуокиси углерода возможна при температуре окружающей среды до (-14)-(-18)oС.

С падением давления газа ниже уровня, установленного для рабочей камеры, затвор останавливается в крайнем заднем положении. Автоматика либо работает, сохраняя стабильные характеристики выстрела, либо не работает вообще.

Изобретение относится к пневматическому оружию и может быть использовано в спортивном оружии для пэйнтбола, тренировок. Маркер пневматический автоматический имеет затвор, клапан подачи газа, рабочую камеру, обеспечивающую накопление необходимого для выстрела объема газа. Он снабжен редукционным цилиндром с калиброванным отверстием. Затвор имеет поршень с боевой пружиной, подпружиненный запорный клапан, досылатель со сквозным каналом, при этом запорный клапан жестко соединен с досылателем, образуя единый элемент с возможностью движения относительно поршня затвора и запирания тарелкой запорного клапана хода газу в центральный канал запорного клапана и сопряженный с ним сквозной канал досылателя и в канал ствола. Изобретение упрощает конструкцию оружия, повышает надежность механизмов и эффективность его использования. 18 ил.

Маркер пневматический, автоматический, содержащий затвор, клапан подачи газа, рабочую камеру, обеспечивающую накопление необходимого для выстрела объема газа, отличающийся тем, что он снабжен редукционным цилиндром с калиброванным отверстием, затвор состоит из поршня затвора, упирающегося в боевую пружину, запорного клапана, пружины запорного клапана для удержания его в открытом положении, досылателя со сквозным каналом, при этом запорный клапан жестко соединен с досылателем, образуя единый элемент с возможностью движения относительно поршня затвора и запирания тарелкой запорного клапана хода газу через расположенные перед ней отверстия в центральный канал запорного клапана и сопряженный с ним сквозной канал досылателя в канал ствола.

| ПНЕВМАТИЧЕСКИЙ МАРКЕР ДЛЯ ИГРЫ В ПЭЙНТБОЛ (ВАРИАНТЫ) | 2000 |

|

RU2166721C1 |

| US 5878736 А, 09.03.1999 | |||

| US 6035843 А, 14.03.2000 | |||

| US 5613483 А, 25.03.1997 | |||

| МНОГОЗАРЯДНЫЙ ГАЗОБАЛЛОННЫЙ ПИСТОЛЕТ ДЛЯ СТРЕЛЬБЫ ШАРИКОВЫМИ ПУЛЯМИ | 1996 |

|

RU2118781C1 |

| US 5257614 А, 02.11.1993. | |||

Авторы

Даты

2003-05-20—Публикация

2001-11-13—Подача