Изобретение относится к измерительной технике и может быть использовано в гидромашиностроении, в частности, при разработке оборудования нефтедобывающей промышленности, а именно для определения усилий на опору направляющего аппарата ступени погружного центробежного насоса во время стендовых испытаний.

Известно устройство для определения осевых усилий на вал центробежного насоса, раскрытое в патенте US 4782696 А, 08.11.1988, G 01 L 5/12.

Недостатком устройств такой конструкции является отсутствие возможности определения осевых усилий в одной ступени многоступенчатого насоса, а также большое число промежуточных элементов, передающих осевое усилие от центробежного колеса к измерительному устройству.

Наиболее близким аналогом заявленного изобретения (прототипом) является устройство для определения осевых усилий на опору направляющего аппарата ступени погружного центробежного насоса, описанное в обзоре "Перспективы развития погружных насосов для добычи нефти", М., ЦИНТИХИМНЕФТЕМАШ, 1985, с. 29-38, содержащее мембрану с закрепленными на ней тензодатчиками, кинематически связанную с осевой опорой рабочего колеса одной из ступеней погружного насоса, входящей в состав сборки ступеней насоса, установленных на вертикальном гидравлическом стенде.

Основными недостаткам прототипа являются высокая сложность конструкции и недостаточная достоверность получаемых данных вследствие искажения геометрии поточной части ступени насоса и наличия большого числа промежуточных элементов, передающих усилие от осевой опоры рабочего колеса к мембране.

Таким образом, задача, на решение которой направлено настоящее изобретение, состоит в создании устройства для определения осевых усилий на опору направляющего аппарата ступени погружного центробежного насоса, которое может быть использовано при проведении стендовых испытаний ступеней насоса в условиях, максимально приближенных к условиям эксплуатации.

Технический результат, достигаемый при реализации изобретения, состоит в повышении точности измерений за счет уменьшения искажения геометрии поточной части ступени насоса при одновременном уменьшении числа промежуточных элементов, передающих осевое усилие от опоры рабочего колеса к измерительному устройству.

Конструкция устройства для определения осевых усилий на опору направляющего аппарата ступени погружного центробежного насоса, обеспечивающая достижение указанного выше технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой, характеризуется следующей совокупностью существенных признаков:

устройство содержит корпус, выполненный в виде направляющего аппарата ступени насоса, на верхнем диске корпуса выполнена плоская кольцевая поверхность, лежащая в плоскости, приближенно перпендикулярной к продольной оси датчика. Устройство содержит также кольцевую мембрану, которая состоит из внутренней части, выполненной с возможностью перемещения в осевом направлении, и внешней части, неподвижно закрепленной в корпусе таким образом, что между внутренней частью мембраны и плоской кольцевой поверхностью корпуса имеется зазор. Центральное отверстие мембраны выполнено с возможностью размещения в нем втулки рабочего колеса соответствующей ступени насоса. Мембрана снабжена опорным буртом, представляющим собой осевую опору для рабочего колеса, расположенным по периметру центрального отверстия мембраны со стороны, противоположной плоской кольцевой поверхности корпуса. На поверхности внутренней части мембраны между опорным буртом и внешней частью мембраны закреплена по крайней мере одна пара тензодатчиков, электрически связанных с устройством для определения состояния тензодатчиков, выполненным с возможностью формирования электрического сигнала, пропорционального деформации внутренней части мембраны. Тензодатчики покрыты электроизоляцией. Устройство снабжено защитной шайбой, закрывающей по крайней мере большую часть внутренней части мембраны, расположенную между опорным буртом и внешней частью мембраны.

Кроме того, в частном случае реализации изобретения внешняя часть мембраны может быть выполнена в виде обода, внешняя цилиндрическая поверхность которого размещена в цилиндрической выемке, выполненной на внутренней поверхности цилиндрической стенки корпуса, при этом мембрана может быть установлена таким образом, что боковая поверхность обода соприкасается с внешним периметром плоской кольцевой поверхности корпуса.

При этом защитная шайба может быть закреплена на второй боковой поверхности обода.

Кроме того, в частном случае реализации изобретения на поверхности внутренней части мембраны, обращенной к плоской кольцевой поверхности корпуса, может быть выполнено кольцевое углубление, в котором может быть размещен выступ, выполненный на плоской кольцевой поверхности корпуса.

Кроме того, в частном случае реализации изобретения изоляция тензодатчиков может быть выполнена в виде последовательно нанесенных на соответствующую поверхность мембраны по меньшей мере двух слоев герметика.

Кроме того, в частном случае реализации изобретения на поверхности внутренней части мембраны могут быть закреплены две пары тензодатчиков, причем тензодатчики, входящие в каждую пару, могут быть расположены на одной окружности симметрично относительно оси, проходящей через центр симметрии мембраны, общей для обеих пар тензодатчиков.

Кроме того, в частном случае реализации изобретения во внутренней части мембраны могут быть выполнены прорези, эквидистантные краю центрального отверстия мембраны, при этом центр симметрии каждого из тензодатчиков может быть расположен на радиусе мембраны, проходящем через торцевой край соответствующей прорези.

Кроме того, в частном случае реализации изобретения устройство для определения состояния тензодатчиков может быть выполнено с возможностью формирования независимого электрического сигнала, соответствующего состоянию тензодатчиков каждой пары.

Кроме того, в частном случае реализации изобретения тензодатчики могут быть выполнены в виде проволочных тензорезисторов на бумажной подложке.

При этом тензорезисторы могут быть приклеены к внутренней поверхности мембраны.

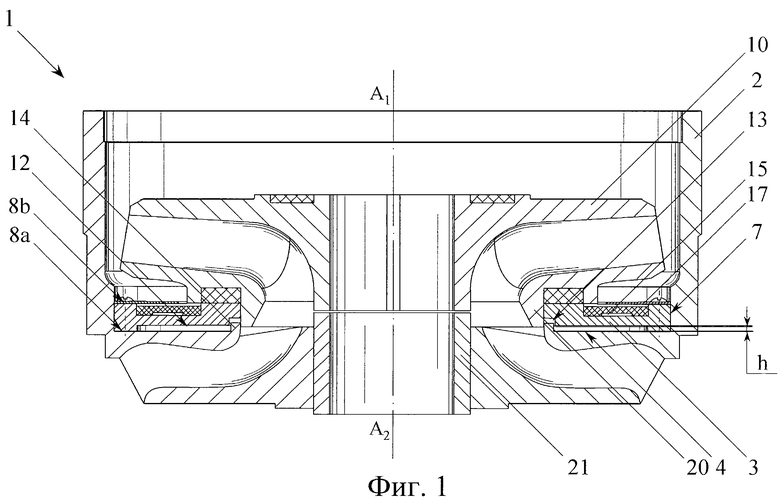

На фиг.1 изображено заявленное устройство в сборе с рабочим колесом.

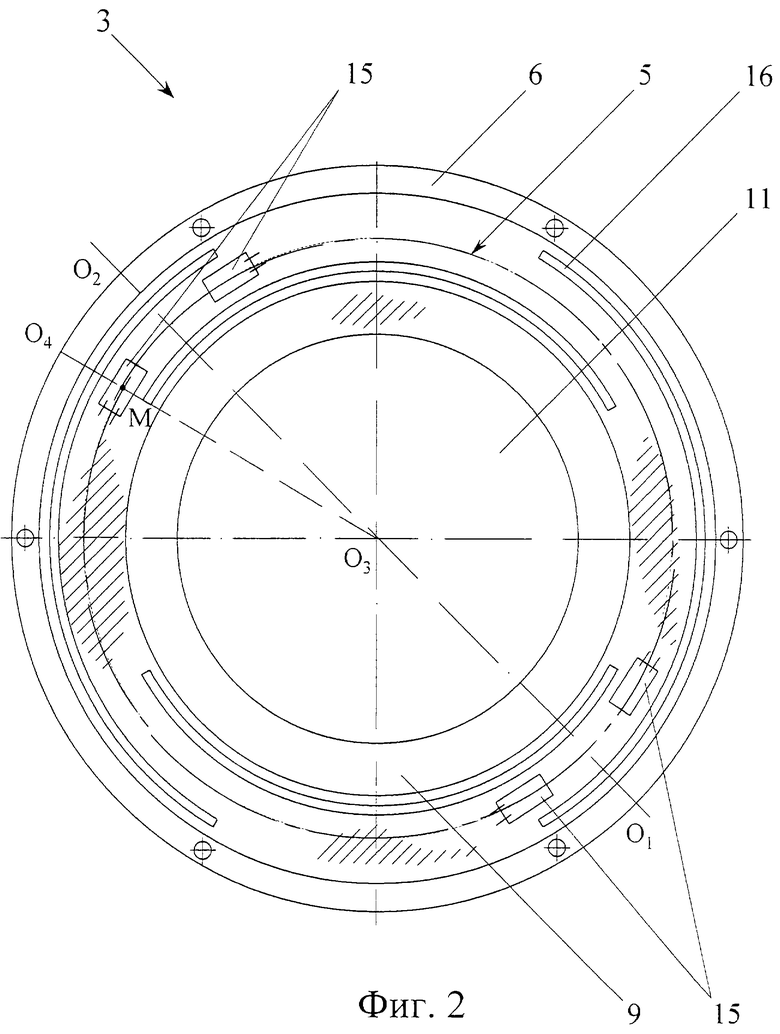

На фиг.2 изображена мембрана (вид сверху).

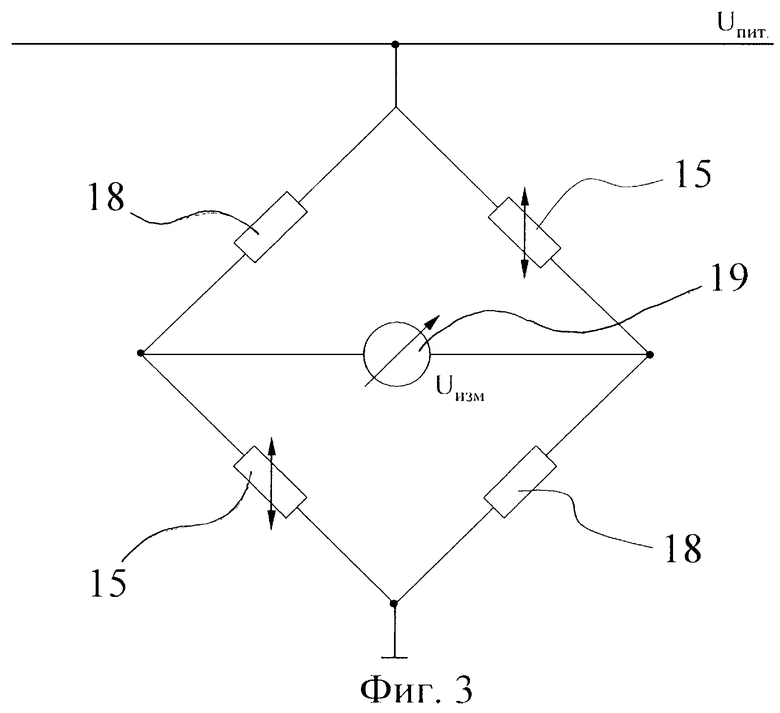

На фиг. 3 изображена часть электрической схемы устройства, предназначенная для получения данных от одной пары тензорезисторов.

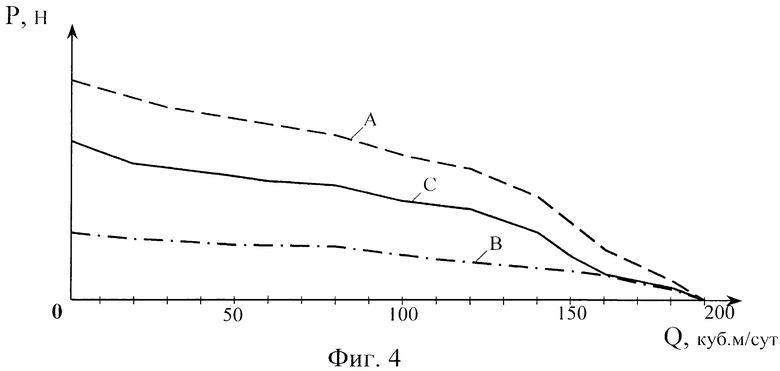

На фиг.4 изображен график зависимости усилий, воздействующих на мембрану устройства, от изменения расхода перекачиваемой жидкости при испытании ступени погружного центробежного насоса типа ЭЦНМ5-125.

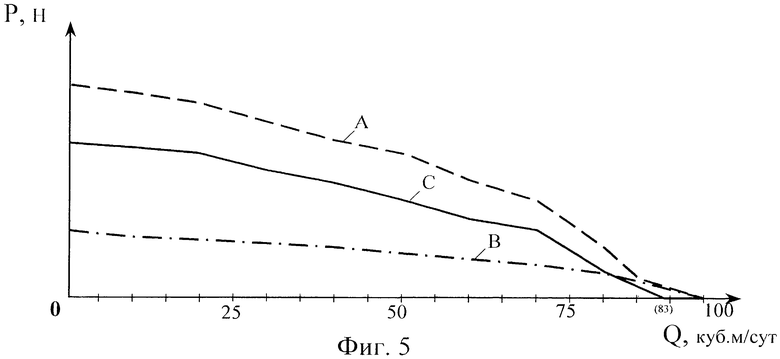

На фиг.5 изображен график зависимости усилий, воздействующих на мембрану устройства, от изменения расхода перекачиваемой жидкости при испытании ступени погружного центробежного насоса типа ЭЦНМ5-50.

Устройство 1 для определения осевых усилий на опору направляющего аппарата ступени погружного центробежного насоса содержит корпус 2 и чувствительный элемент в виде кольцевой мембраны 3.

Корпус 2 устройства изготовлен путем токарной обработки верхнего диска направляющего аппарата серийной ступени погружного центробежного насоса типа ЭЦНМ5-125. На верхнем диске направляющего аппарата выполнена плоская кольцевая поверхность 4, лежащая в плоскости, перпендикулярной к продольной оси A1A2 устройства.

Кольцевая мембрана 3 выполнена из упругого алюминиевого сплава и состоит из упругой внутренней части 5, выполненной с возможностью перемещения в осевом направлении, и жесткого обода 6, образующего внешнюю часть мембраны. Внешняя цилиндрическая поверхность 7 обода 6 размещена в цилиндрической выемке, выполненной на внутренней поверхности цилиндрической стенки корпуса 2, при этом боковая поверхность 8а обода соприкасается с внешним периметром плоской кольцевой поверхности 4 корпуса. а между внутренней частью 5 мембраны и плоской кольцевой поверхностью 4 корпуса имеется зазор h. Мембрана 3 закреплена на поверхности 4 с помощью шести винтов. Мембрана 3 снабжена опорным буртом 9, представляющим собой осевую опору для рабочего колеса 10 соответствующей ступени насоса. Бурт 9 расположен по периметру центрального отверстия 11 мембраны 3 со стороны, противоположной плоской кольцевой поверхности 4 корпуса.

На поверхности 12 внутренней части мембраны, обращенной к плоской кольцевой поверхности 4 корпуса, выполнено кольцевое углубление 13, в котором размещен выступ 14, выполненный на плоской кольцевой поверхности корпуса. Выступ 14 и углубление 13 совместно образуют лабиринтное уплотнение, препятствующее проникновению перекачиваемой жидкости в щель между мембраной и корпусом.

На поверхности внутренней части 5 мембраны между опорным буртом 9 и ободом 6 закреплены две пары проволочных тензорезисторов 15 на бумажной подложке типа 2 с базой 5 мм с номинальным электрическим сопротивлением 100 Ом и коэффициентом тензочувствительности S=2.08, которые попарно соединены по мостовой схеме с соответствующими эталонными резисторами 18, установленными в тензостанции, в частности тензостанции "Топаз 3-01" с источником постоянного тока "Агат".

Тензорезисторы 15, входящие в одну пару, включены в противолежащие ветви соответствующей мостовой схемы. Сопротивление тензорезисторов 15 изменяется пропорционально деформации мембраны, вследствие чего возникает разность потенциалов между точками C1 и С2, которую измеряют соответствующим вольтметром 19. Устройство может быть использовано с одной, тремя и более парами тензорезисторов, однако выполнение устройства с двумя парами тензорезисторов является предпочтительным.

Тензорезисторы 15, входящие в каждую пару, расположены на одной окружности симметрично относительно оси O1O2, проходящей через центр мембраны. Во внутренней части 5 мембраны выполнены прорези 16, эквидистантные краю центрального отверстия 11 мембраны, при этом центр симметрии М каждого из тензодатчиков расположен на радиусе мембраны О3O4, проходящем через торцевой край соответствующей прорези 16, так как в этих зонах создаются наибольшие напряжения при деформации мембраны.

На боковой поверхности 8b обода закреплена защитная шайба 17, закрывающая большую часть внутренней части 5 мембраны, расположенной между опорным буртом 9 и ободом 6. Защитная шайба служит для снижения гидродинамического воздействия на мембрану со стороны потока перекачиваемой жидкости.

Изготовление корпуса устройства на основе направляющего аппарата ступени насоса, а также наличие защитной шайбы, которая уменьшает искажение проточной части ступени насоса, возникающее вследствие установки мембраны, позволяет свести к минимуму указанное искажение, что в совокупности с выполнением опорного бурта для установки рабочего колеса непосредственно на поверхности чувствительного элемента датчика (мембране 3), позволяет значительно повысить точность измерений.

Устройство собрали следующим образом.

На поверхность мембраны 3 наклеили циакриновым клеем тензодатчики 15, к контактам которых припаяли соединительные провода (по два к каждому тензодатчику). После наклейки тензорезисторов 15 и пайки соединительных проводов произвели герметизацию мембраны посредством многослойного покрытия жидким герметиком с просушкой каждого слоя. Установили мембрану в корпусе устройства и гидроизолировали силиконовым герметиком отверстие в боковой стенке корпуса, через которое проходят соединительные провода (на фиг.1 не показано). Затем в корпусе устройства установили рабочее колесо, втулку 20 которого разместили в центральном отверстии 11 мембраны, при этом рабочее колесо 10 установили с гарантированным зазором относительно мембраны 5.

Собранное устройство поместили в кювету с перекачиваемой жидкостью (вода плюс 0,5% по весу каустической соды и 0,5% нитрита натрия) и провели калибровку устройства путем приложения статической нагрузки к опорному бурту 5 через рабочее колесо 10. При этом к опорному бурту последовательно прикладывали статическую нагрузку разной величины с помощью специальных грузиков. Нагрузку прикладывали в вертикальном направлении по линии действия соответствующей реакции в ступени насоса.

Для определения влияния устройства на гидравлические характеристики сборки ступеней насоса провели сравнительные испытания сборки ступеней насоса с устройством 1, установленным в качестве направляющего аппарата одной из ступеней, и без него. Испытания ступеней насоса провели на вертикальном гидравлическом стенде обычной конструкции. В результате сравнительных испытаний было установлено, что напорные характеристики сборки ступеней насоса типа ЭЦНМ5-125 с устройством 1 и без него практически совпадают, то есть устройство предложенной конструкции не влияет на напорные характеристики ступени насоса.

Экспериментальное определение осевых усилий на опору направляющего аппарата провели следующим образом.

После обкатки ступеней и прогрева аппаратуры провели испытания сборки ступеней насоса с устройством 1, установленным в качестве направляющего аппарата одной из ступеней. Осевые усилия на опору направляющего аппарата определили путем раздельного измерения суммарного усилия, воздействующего на мембрану, и гидравлической составляющей суммарного усилия, создаваемой потоком перекачиваемой жидкости, при разных значениях расхода перекачиваемой жидкости через ступень насоса.

Суммарное усилие, воздействующее на мембрану, определили по показаниям вольтметров 19, при этом измерения проводили независимо для каждой пары тензодатчиков 15, а полученные результаты усредняли.

Для определения гидравлической составляющей суммарного усилия провели испытания сборки ступеней насоса с рабочим колесом 10, установленным с зазором 0,5 мм над опорным буртом устройства 1 при помощи увеличенной проставочной втулки 21.

Для визуального определения момента "всплытия" рабочих колес в сборку ступеней установили направляющий аппарат с прозрачной боковой поверхностью, выполненной из оргстекла.

Значение осевого усилия на опору направляющего аппарата рассчитали как разницу между значениями указанных усилий, измеренными при одинаковых значениях расхода.

Кривая А, представленная на фиг.4, соответствует изменению суммарного усилия, воздействующего на мембрану 3, в зависимости от изменения расхода перекачиваемой жидкости, кривая В соответствует изменению гидравлической составляющей суммарного усилия, а кривая С соответствует рассчитанному изменению осевого усилия на опору направляющего аппарата ступени насоса.

Ситуация "всплытия" рабочего колеса ступени насоса типа ЭЦНМ5-125 над направляющим аппаратом (осевое усилие на опору направляющего аппарата равно нулю) описанным устройством не зафиксирована, что было подтверждено данными визуального наблюдения.

При аналогичным образом проведенном испытании ступени насоса типа ЭЦНМ5-50 (см. фиг.5) осевое усилие, в соответствии с показаниями описанного устройства, оказалось равно нулю при расходе перекачиваемой жидкости около 83 куб. метров в сутки, что соответствовало моменту визуально наблюдаемого "всплытия" рабочего колеса ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОСЕВОЙ СИЛЫ, ДЕЙСТВУЮЩЕЙ НА РАБОЧЕЕ КОЛЕСО СТУПЕНИ ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА | 2011 |

|

RU2480722C2 |

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ОСЕВЫХ УСИЛИЙ НА ОПОРУ НАПРАВЛЯЮЩЕГО АППАРАТА СТУПЕНИ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2009 |

|

RU2466367C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОСЕВОЙ СИЛЫ, ДЕЙСТВУЮЩЕЙ НА РАБОЧЕЕ КОЛЕСО СТУПЕНИ ПОГРУЖНОГО ЛОПАСТНОГО НАСОСА | 2011 |

|

RU2480721C2 |

| ПОГРУЖНОЙ МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 2003 |

|

RU2234620C1 |

| ПАРА ТРЕНИЯ И СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА С ЭТОЙ ПАРОЙ ТРЕНИЯ | 2002 |

|

RU2215206C1 |

| ДИСПЕРГИРУЮЩАЯ СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА | 2001 |

|

RU2209347C2 |

| СТУПЕНЬ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2001 |

|

RU2209345C2 |

| МНОГОСТУПЕНЧАТЫЙ ЦЕНТРОБЕЖНЫЙ НАСОС | 1999 |

|

RU2159869C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| СТУПЕНЬ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2002 |

|

RU2213887C1 |

Изобретение относится к измерительной технике и может быть использовано в гидромашиностроении, в частности, при разработке оборудования нефтедобывающей промышленности. Устройство содержит корпус (1), выполненный в виде направляющего аппарата ступени насоса, кольцевую мембрану (3), закрепленную в корпусе таким образом, что между внутренней частью мембраны и поверхностью корпуса имеется зазор h. Мембрана (3) снабжена опорным буртом, расположенным по периметру центрального отверстия мембраны и представляющим собой осевую опору для рабочего колеса (10). На поверхности внутренней части мембраны закреплены две пары тензодатчиков (15), электрически связанных с устройством для определения состояния тензодатчиков, выполненным с возможностью формирования электрического сигнала, пропорционального деформации внутренней части мембраны. Технический результат: повышение точности измерений. 9 з.п.ф-лы, 5 ил.

| Перспективы развития погружных насосов для добычи нефти | |||

| - М.: ЦИНТИХИМНЕФТЕМАШ, 1985, с.29-38 | |||

| US 4782696 А, 08.11.1988 | |||

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК СИЛЫ | 1997 |

|

RU2145414C1 |

| ПРЕОБРАЗОВАТЕЛЬ УСИЛИЙ НА КАНАТНОЙ ПОДВЕСКЕ | 1997 |

|

RU2143104C1 |

Авторы

Даты

2003-06-10—Публикация

2001-11-29—Подача