Изобретение относится к нефтедобывающей промышленности и может быть использовано для изоляции водо- и газопритоков в скважины нефтегазонасыщенных коллекторов, преимущественно карбонатных.

Известен способ изоляции водо- и газопритоков в скважину, заключающийся в последовательной закачке в пласт растворов реагентов, разделенных инертной жидкостью, при смешении которых образуется водогазоизолирующий материал, причем после закачки в пласт растворов на водогазонасыщенные интервалы пласта воздействуют акустическими колебаниями. В результате в этих интервалах происходит динамическое ускорение и более эффективное перемешивание растворов реагентов с образованием прочного изолирующего материала за счет возникающих акустических потоков (авт. св. СССР 1640364, кл. Е 21 В 33/138, опубл. в Б.И. 13, 1991 г.). Недостатками известного способа являются большой объем оторочек закачиваемых реагентов и чрезмерно высокий расход основного реагента, присущий для способов с последовательной закачкой реагентов. Поскольку воздействие на пласт акустическими колебаниями производится после закачки реагентов, то динамическое смешение будет происходить только на границе раздела оторочек и прирост охвата обрабатываемого пропластка изолирующим воздействием будет незначительным. А в случае изоляции газопритока, вследствие повышенной проникающей способности газа, известный способ становится и ненадежным по причине прорыва газа по низкопроницаемым интервалам изолируемого пропластка. Низкая эффективность известного способа при его применении в карбонатных (гидрофобных) коллекторах является также следствием ярко выраженной гидрофильности основного реагента (гипана, полиакриламида).

Известен способ изоляции продуктивных пластов, включающий закачку в пласт изоляционного состава на углеводородной основе, отличающийся тем, что в качестве изоляционного состава закачивают нефтяной раствор полиолефинов при следующем соотношении компонентов, мас. %: полиолефины - 0,8-10, нефть - 90-99,2 (патент РФ 2081310, кл. Е 21 В 43/32, опубл. в Б.И. 16, 1997 г.). Недостатком известного способа является высокий расход основного реагента (полиолефинов). Примененные в известном способе полиолефины - это низкомолекулярные полимеры (олигомеры), которые при растворении в нефтях средней вязкости образуют двухфазный раствор "нефть - тонкодисперсная фаза". Поэтому механизм изоляции с помощью таких растворов близок к механизму механической закупорки пласта, но в ослабленном варианте. Вследствие этого, известный способ малоэффективен для длительного ограничения притока вод в скважину. Из приведенного в описании примера реализации данного способа на скважине следует, что он неэффективен для ограничения притока газа в скважину, поскольку нефть и углеводородный газ неограниченно смешиваются между собой.

Наиболее близким к предлагаемому изобретению является способ ограничения притока воды в добывающие скважины, предусматривающий закачку в пласт изоляционных гелеобразующих составов, например на основе жидкого стекла, отличающийся тем, что в интервал закачки его в пласт устанавливают гидравлический вибратор в колонне насосно-компрессорных труб. Перед закачкой изоляционного состава в пласт интервал закачки подвергают вибрационному воздействию от гидравлического вибратора при обработке скважины на циркуляцию (патент РФ 2168608, кл. Е 21 В 33/13, 43/32, опубл. в БИПМ 16, 2001 г.).

Недостатком известного способа является низкая эффективность от применения гелеобразующих составов на карбонатных породах, повышенный расход основного реагента, необходимость предварительного лабораторного изучения для каждой обрабатываемой скважины образцов керна из продуктивного пласта с целью определения ионообменной активности породы коллектора при взаимодействии с гелеобразующей композицией и попутной воды - для установления процесса осадкообразования при ее взаимодействии с данной композицией.

Задачей изобретения является повышение эффективности и надежности способа применительно преимущественно к карбонатным коллекторам за счет увеличения равномерности охвата пласта оторочками фильтрующихся жидкостей и повышения изолирующего действия, используемого в способе изоляционного состава в совокупности с предлагаемыми технологическими операциями наряду с сокращением расхода основного реагента.

Поставленная задача решается тем, что в способе изоляции водо- и газопритоков в добывающие скважины, включающем закачку в пласт изоляционного состава через гидродинамический генератор колебаний, установленный в колонне насосно-компрессорных труб в интервале закачки состава в пласт, согласно изобретению, до закачки в пласт изоляционного состава через гидродинамический генератор колебаний закачивают оторочку смеси воды с товарной нефтью, затем оторочку воды или водного раствора осадкообразующих реагентов, и проводят технологическую выдержку, при этом в качестве изоляционного состава используют состав, содержащий высокомолекулярный углеводородорастворимый полимер - бутилкаучук с молекулярной массой 16000-60000 или полиизобутилен с молекулярной массой 20000-80000, углеводородный растворитель и высоковязкую нефть при следующем соотношении компонентов, мас.%:

Высокомолекулярный углеводородорастворимый полимер - 0,25 - 0,35

Углеводородный растворитель - 8,0 - 10,0

Высоковязкая нефть - Остальное

При этом в качестве углеводородного растворителя используют н-гептан, н-гексан, дизтопливо, керосин, бензин, газовый конденсат.

После закачки изоляционного состава целесообразно для повышения надежности способа закачать через гидродинамический вибратор оторочку воды, товарной нефти, неионогенного поверхностно-активного вещества - ПАВ типа оксиэтилированного алкилфенола и/или анионного поверхностно-активного вещества типа сульфонола НП-3 при следующем соотношении компонентов, мас.%:

Неионогенное ПАВ типа оксиэтилированного алкилфенола и/или анионное ПАВ типа сульфонола НП-3 - 0,08 - 0,2

Товарная нефть - 50,0 - 54,0

Вода - Остальное

В качестве неионогенных ПАВ можно использовать ОП-6, ОП-10, дисолван-4411, АФ9-6, АФ9-12, сепарол-25 и др.

В качестве анионных ПАВ могут быть использованы ПАВ типа сульфонола НП-3.

Технологическую выдержку целесообразно устанавливать в течение не менее 40 часов.

В качестве осадкообразующих реагентов можно использовать раствор кальцинированной соды с жидким стеклом в пресной воде и хлоркальциевую техническую воду с плотностью 1160 - 1200 кг/м3.

Для получения устойчивых обратных эмульсий и максимума осадка на выходе генератора целесообразно воду с товарной нефтью, осадкообразующие реагенты и товарную нефть с водным раствором неионогенного и/или анионного ПАВ закачивать в колонну насосно-компрессорных труб одновременно-раздельно.

Технический результат в предложенном способе достигается за счет образования в горной породе вокруг ствола скважины сплошного, равномерного газонепроницаемого экрана, удерживаемого в пласте сплошной оторочкой предлагаемого изолирующего состава. Создание такого экрана становится возможным благодаря увеличению равномерности охвата изолируемого пропластка за счет получения тонкодисперсных оторочек реагентов, закачиваемых в предложенной последовательности, и последующее их более тонкое диспергирование в пласте в поле упругих колебаний, а также благодаря разрушению полем этих колебаний полимолекулярных слоев физически связанной воды и их массовое удаление с поверхности горной породы. Закачка оторочек образующейся в пласте обратной эмульсии и водных растворов осадкообразующих реагентов в этих условиях создает благоприятные предпосылки для последующего гидрофобного взаимодействия узлов формирующейся пространственной сетки предложенного изоляционного состава с гидрофобной поверхностью пор и трещин карбонатной породы. Таким образом, применение предложенной последовательности оторочек в поле упругих колебаний обеспечивает по истечении технологической выдержки получение в пласте гидрофобной жестко сцепленной с горной породой двухфазной системы, состоящей из подвижной и малоподвижной фаз, что делает фазовую проницаемость воды газонепроницаемого экрана незначительной.

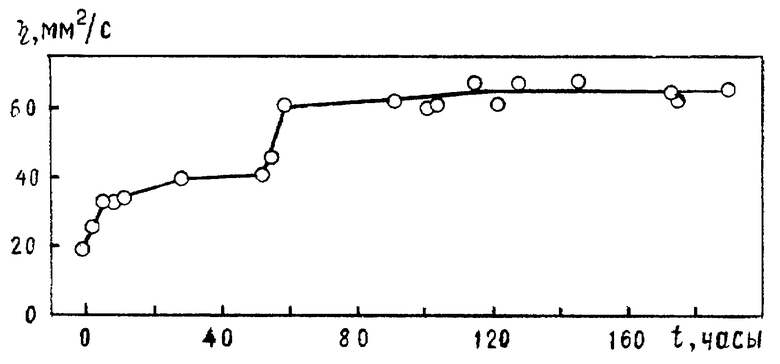

Повышение изолирующего действия в предлагаемом изобретении достигается качественно новыми свойствами предложенного изоляционного состава, основным из которых является фазовый переход "вязкий раствор - псевдогель - гель" после приготовления раствора в зависимости от вида высокомолекулярного полимера и выбранного для него углеводородного растворителя в течение 60-96 часов. Авторами изобретения этот переход был исследован в интервале температур от 20 до 65oС для бутилкаучуков с молекулярной массой 16000 - 60000 и полиизобутиленов с молекулярной массой 20000 - 80000. На чертеже для демонстрации такого перехода приведена зависимость макровязкости от времени, истекшего после его приготовления, для изоляционного состава, содержащего 0,3% бутилкаучука с молекулярной массой 16000, 9,7% дизтоплива и 90% высоковязкой нефти с кинематической вязкостью 136 мм2/с, измеренной при температуре 30oС. Раствор бутилкаучука в дизтопливе готовился в течение 3-х суток при периодическом перемешивании, его вязкость составила 3 мм3/с, т.е. он является истинным. После этого он смешивался с высоковязкой нефтью в соотношении, удовлетворяющим предложенному составу. При использовании полимеров с вышеуказанными молекулярными массами происходил фазовый переход "вязкий раствор - псевдогель - гель". Подобные зависимости были получены для всего заявленного интервала концентраций используемого полимера.

В качестве высокомолекулярных углеводородорастворимых полимеров могут быть использованы бутилкаучук с молекулярной массой 16000-60000 или полиизобутилен с молекулярной массой 20000-80000. Верхний предел по молекулярной массе обусловлен растворимостью полимера в углеводородном растворителе - раствор должен быть истинным (молекулярным). Нижний предел определяется тем, что при данной молекулярной массе полимер еще способен активно вызывать фазовый переход в изоляционном составе "вязкий раствор - псевдогель - гель"

Для аналогичного изоляционного состава, но на основе низкомолекулярных бутилкаучука или полиизобутилена на идентичных представленной на чертеже зависимости наблюдалась только первая ее ступенька, т.е. зафиксирован только переход "вязкий раствор - псевдогель".

В таблице 1 приведены значения макровязкости η, времени вращения τR6 нефтерастворимого нитроксильного радикала R6, измеренные методом спинового зонда для вышеуказанного изоляционного состава в различные моменты времени после его приготовления. Макровязкость состава измерялась при температуре 20oС. По формуле Стокса-Эйнштейна время вращения τR6 прямопропорционально микровязкости изоляционного состава.

Формально определенные в моменты времени t = 0 и 24 часа энергии активации зонда Ua малы по величине, а соответствующая времени t=5 часам температурная зависимость τR6 вблизи температуры 35oС характеризуется перегибом (формально вычислены два значения Ua), что свидетельствует о том, что в данном случае общепринятое понятие энергии активации неприменимо. С ростом времени t наблюдается увеличение энтальпийной составляющей энергии активации (энергия активации текучести жидкостей), обусловленное фазовым переходом в области времен t > 5 часов. Для времени t = 51 часу энтальпийная составляющая близка по величине к известным значениям энергии активации для свободных жидкостей. Закономерности изменения макровязкости во времени сходны с представленными на чертеже, при этом макровязкость изучаемого изоляционного состава с ростом времени увеличивается, а микровязкость уменьшается, что обусловлено микрорасслоением данного состава. Полученные закономерности изменения во времени параметров Ua, η и τR6 обусловлены образованием в изоляционном составе сетчатых надмолекулярных структур типа геля по истечении 29 часов после его приготовления. Основу узлов пространственной сетки геля составляют зацепления макромолекул высокомолекулярных полимеров, которые в отличие от макромолекул олигомеров имеют структуру гауссова клубка, и/или ассоциаты сегментов этих макромолекул. Кинетические единицы этой сетки преимущественно составлены из ассоциатов смол.

Гидродинамическое моделирование процесса изоляции ПЗП проводилось по ОСТ 39-195-86 "Нефть. Метод определения коэффициента вытеснения нефти водой в лабораторных условиях". Были использованы карбонаты из продуктивного интервала пласта Р 1-S Грачевского месторождения. После полного обводнения карбонатов по указанному ОСТ измерялась проницаемость по воде карбонатного керна, затем проводилась закачка в керн предложенного изоляционного состава или водонефтяной эмульсии с ПАВ. Эмульсии готовили с помощью пропеллерной мешалки в течение 40 минут. По истечении времени технологической выдержки определялась проницаемость керна по воде и рассчитывался изоляционный эффект.

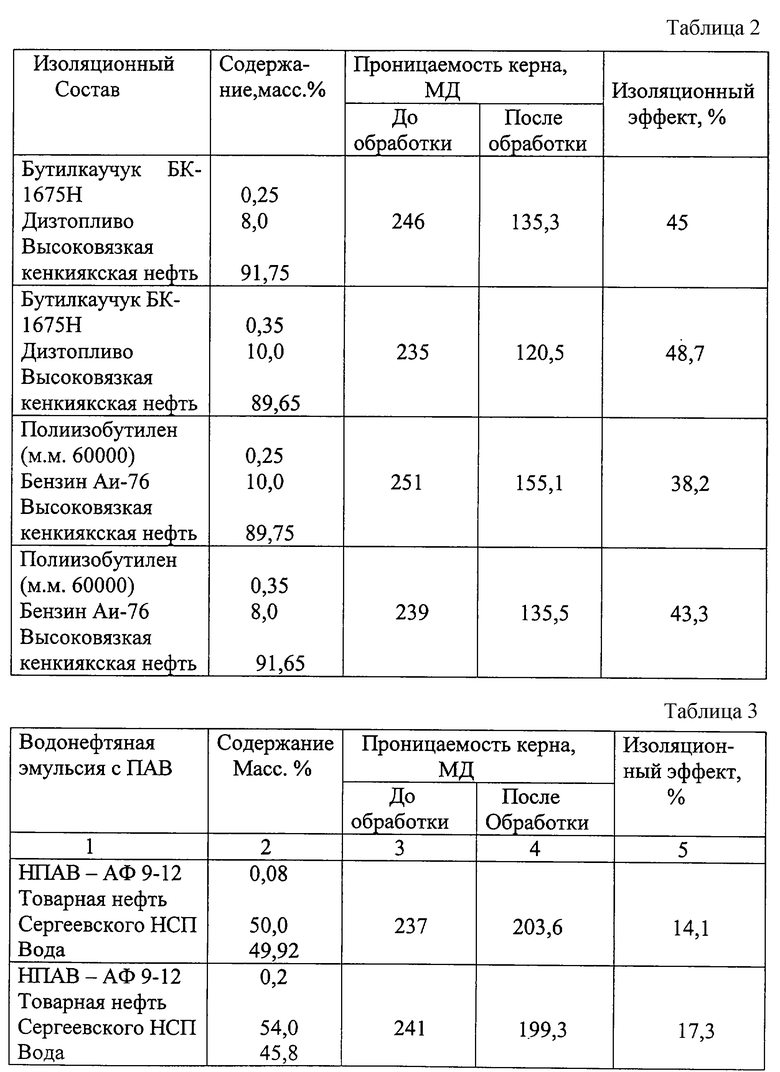

В табл. 2 и 3 приведены результаты исследований предлагаемых составов.

Механизм повышения изолирующего действия используемого в данном способе изоляционного состава в основном обусловлен двумя факторами. В поле дальнодействующих поверхностных сил гидрофобной карбонатной горной породы в закачанном в нее составе с течением времени происходит фазовый переход - упорядочение пространственной сетки геля на ее поверхности, приводящий в конечном итоге к образованию на ней структур типа твердокристаллических (молекулярные кристаллы) с аномальными физико-механическими свойствами (неподвижные структуры). В центральной области пор и трещин с течением времени формируются гелеобразные структуры в результате фазового перехода "вязкий раствор - псевдогель - гель". Фактор жесткого закрепления изоляционного состава на поверхности карбонатной породы в значительной мере определяется тем, что под воздействием поля упругих колебаний происходит удаление полимолекулярных слоев физически связанной воды с поверхности горной породы. В предложенном способе создаются благоприятные условия для гидрофобного взаимодействия узлов формирующейся пространственной сетки изоляционного состава с гидрофобной поверхностью пор и трещин карбонатной породы (склеивание узлов с поверхностью) и адсорбции кинетических единиц этой сетки на данной поверхности.

Использование осадкообразующих реагентов, например водных растворов кальцинированной соды, жидкого стекла и хлоркальциевой воды с плотностью 1160-1200 кг/м3 позволяет помимо создания газонепроницаемого экрана снизить объем оторочки изоляционного состава. При одновременно-раздельной закачке этих реагентов в скважину на выходе из гидродинамического генератора колебаний образуется водный раствор гидрофобизированного тонкодиспергированного осадка, а поскольку нереакционноспособная физически связанная вода удалена из зоны, подлежащей изоляции, то при данном способе закачки выход осадка будет максимальным.

Способ осуществляют следующим образом.

Добывающая скважина, вскрывшая карбонатный коллектор, подлежит изоляции притока воды или газа, если обводненность продукции превышает 70% (или фактически продукцией скважины стал газ). Факторами, влияющими на эффективность использования способа, являются: наличие в пласте неизвлеченных запасов нефти, целостность цементного кольца в интервале перфорации пласта, история эксплуатации скважины (эффективность использования способа выше, если ранее на скважине не проводились водо- или газоизоляционные работы или опытно-промышленные закачки химических реагентов в призабойную зону пласта).

Перед началом проведения изоляционных работ на выбранной скважине готовят в необходимом количестве истинный раствор высокомолекулярного углеводородорастворимого полимера в углеводородном растворителе концентрации 2,5 - 3,5%. Кинематическая вязкость истинного раствора составляет 3-6 мм2/с. В промытую до забоя выбранную для изоляции скважину спускают в изолируемый интервал перфорации пласта резонатор с гидродинамическим генератором колебаний типа ГД2В и механический пакер типа ПВМ-118-350 с якорем на колонне насосно-компрессорных труб (НКТ). На устьевой арматуре устанавливают аэратор для одновременно-раздельной закачки в колонну НКТ двух разнородных жидкостей. После заполнения скважины до устья водой через колонну НКТ и генератор определяют ее приемистость по воде и производят посадку пакера. Последовательно в пласт через аэратор, колонну НКТ и генератор закачивают одновременно-раздельно двумя насосными агрегатами типа ЦА-320М оторочку воды и товарной нефти, оторочку воды или раствор кальцинированной соды с жидким стеклом в пресной воде и хлоркальциевую техническую воду с плотностью 1160-1200 кг/м3, оторочку приготовленного непосредственно перед закачкой изоляционного состава путем смешения в соответствующих соотношениях высокомолекулярного углеводородорастворимого полимера в углеводородном растворителе с высоковязкой нефтью. Повышение надежности изоляции можно достичь закачкой в пласт через гидравлический вибратор вслед за оторочкой изоляционного состава оторочки смеси воды, товарной нефти и ПАВ. Закачка этой оторочки корректирует возможную неправильную оценку в силу различных причин длительности технологической выдержки при проведении изоляции притока воды или газа в скважину. Товарную нефть, воду или воду с ПАВ закачивают через аэратор в колонну НКТ одновременно-раздельно, получая на выходе гидравлического вибратора тонкодисперсную обратную эмульсию, дополнительно стабилизированную ПАВ, которая под воздействием упругих колебаний в пласте не расслаивается и приобретает повышенную проникающую способность и устойчивость, т.е. возрастает ее эффективность как материала для временной изоляции пласта. Верхний и нижний пределы для компонентов состава данной оторочки определены в соответствии с правилами приготовления обратных эмульсий. Суммарный объем оторочек закачиваемых жидкостей должен равняться объему порового пространства пласта вокруг скважины на расстоянии, меньшем половины расстояния до границы зоны эффективного воздействия упругими колебаниями (4 - 5 м). Очевидно, что объем оторочки воды или водного раствора осадкообразующего реагента должен быть не менее половины суммарного объема закачиваемых оторочек (50 - 60%). Поскольку оторочки: смеси воды с товарной нефтью, смеси воды с товарной нефтью и ПАВ (при выходе из гидравлического вибратора в пласт они преобразуются в устойчивые обратные эмульсии) и изоляционного состава выполняют близкие функции в процессе изоляции (первые две оторочки ответственны за временную, а последняя - за постоянную изоляцию притоков воды и газа), то их объемы должны быть сравнимы по величине. В процессе закачки оторочек контролируют давление закачки. После окончания закачки оторочек скважину оставляют на технологическую выдержку, затем испытывают ее на приемистость по воде.

В случае установления признаков поглощения воды выбранной скважиной или повышенной приемистости, ее межтрубное пространство заполняют нефтью до верхних отверстий интервала перфорации пласта и процесс закачки оторочек жидкости проводят в изложенной последовательности без установки пакера.

Примеры конкретного осуществления способа.

1. Добывающая скважина глубиной 2870 м вскрывает карбонатный пласт КТ-1 в интервалах перфорации 2839 - 2859 и 2860 - 2868 м. Пластовое давление 26,5 МПа. Пластовая температура 53oС. Эксплуатационная колонна диаметром 168,3 мм. Скважина фонтанировала с дебитом по нефти Qн = 6 - 8 т/сутки при повышенном содержании газа, который прорывался из газовой шапки по интервалу 2839 - 2849 м. Принимается решение ограничить приток газа в скважину по интервалу 2839 - 2849 м. Перед началом газоизоляционных работ было приготовлено 1,3 м3 истинного раствора бутилкаучука-1675 в бензине Аи-76 с концентрацией 2,7 мас. % путем периодического интенсивного перемешивания 30 кг измельченного бутилкаучука в бензине в стальной закрытой емкости в течение трех суток. В скважину на 73 мм НКТ были спущены резонатор с генератором типа ГД 2В, выполненным на основе вихревых центробежных форсунок, с установкой щелей резонатора на глубине 2844 м. В межтрубном пространстве скважины вода была заменена на нефть до глубины 2839 м. Измеренная с помощью насосного агрегата ЦА-320М приемистость скважины по воде составила 576 м3/сут при давлении 6 МПа. Через аэратор, колонну НКТ, генератор с резонатором двумя агрегатами ЦА-320М в изолируемый пропласток были одновременно-раздельно закачаны 10 м3 воды и 10 м3 товарной нефти с вязкостью 27 мм2/с, 50 м3 технической воды, 10,3 м3 изоляционного состава - раствора бутилкаучука - 1675 в бензине, смешанного с нефтью с вязкостью 160-170 мм3/с, 5 м3 технической воды с ПАВ (9 кг сульфонола ПП-3 ) и 6 м3 нефти с вязкостью 160-170 мм2/с.

В процессе закачки оторочек давление закачки повысилось с 4 до 9 МПа. Скважина была оставлена на 48 часов на технологическую выдержку, после ее окончания с помощью агрегата ЦА-320М была измерена приемистость скважины по воде, при этом выделений газа обнаружено не было. Приемистость скважины после изоляции интервала пласта 2839-2849 м составила 411 м3/сут при давлении 6 МПа, т. е. она снизилась в 1,4 раза. После окончания изоляционных работ и пуска скважины в эксплуатацию она стала работать с дебитом по нефти Qн = 12-28 т/сут. Через 1,5 года дебит скважины составил 10 т/сут при газовом факторе 500 м3/т, нормальном для нефти разрабатываемого пласта KT-1. Эффективность способа изоляции притока газа высокая и сопровождается явным эффектом по дополнительной добыче нефти.

2. Добывающая скважина глубиной 1203,5 м вскрывает карбонатный пласт турнейского яруса в интервале перфорации 1195 -1204 м. Пластовое давление 9 МПа, пластовая температура 26oС. Плотность пластовой воды 1160 кг/м3. Дебит по жидкости Qж = 4 м3/сут, обводненность 100%. Диаметр эксплуатационной колонны 168,3 мм.

Принимается решение ограничить приток воды в скважину по интервалу 1195 - 1204 м.

Перед началом водоизоляционных работ было приготовлено 0,41 м3 истинного раствора бутилкаучука-1675 в авиационном керосине с концентрацией 2,7 мас.% путем периодического перемешивания 10 кг измельченного бутилкаучука в керосине со скоростью 130 об/мин в аппарате СЭРН в "П" в течение 3 суток. В качестве высоковязкой нефти был использован раствор товарного битума (0,7 м3) в девонской нефти (4,0 м3) с вязкостью η = 160-170 мм2/с.

В скважину на 73 мм НКТ были спущены резонатор с генератором типа ГД2В и пакер типа ПВ-М-118-350 с установкой щелей резонатора на глубине 1201 м. По данным гидродинамических исследований скважины методом расходометрии (РГД) ее приемистость по воде составила 180 м3/сут при давлении 6 МПа.

После посадки пакера через аэратор, колонну НКТ, генератор с резонатором двумя агрегатами ЦА-320М в изолируемый пропласток были одновременно-раздельно закачаны 2,5 м3 минерализованной воды и 2,5 м3 девонской нефти, 7 м3 раствора жидкого стекла и кальцинированной соды в пресной воде и 9 м3 технической хлоркальциевой воды с плотностью 1180 кг/м3; 4,1 м3 изоляционного состава; 2,5 м3 пресной воды с добавкой сульфонола и 2,5 м3 девонской нефти.

Давление в начале закачки составляло 6,0 - 7,5 МПа, в конце - 10-12 МПа. Скважина была оставлена на 72 часа на технологическую выдержку, после ее окончания с помощью агрегата ЦА-320М была измерена приемистость скважины по воде, она составила 120 м3/сут при давлении 10 МПа. Удельная приемистость скважины по воде после ограничения притока воды по интервалу 1195 - 1204 м снизилась в 2,5 раза.

После окончания изоляционных работ и пуска скважины в эксплуатацию дебит по нефти составил 1,9 т/сут при обводненности 5%. По прошествии года скважина продолжала работать в том же режиме.

Эффективность и надежность предложенного способа изоляции притока воды в скважину высокая и сопровождается явным эффектом по дополнительной добыче нефти.

Таким образом, способ обеспечивает эффективную изоляцию водо- и газопритоков в скважины при значительном снижении расхода основного реагента изоляционного состава - углеводородорастворимого полимера. Его расход приблизительно в 10 раз ниже по сравнению с аналогом и более чем в 100 раз - по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗОЛЯЦИИ ВОДОПРИТОКА ИЛИ ГАЗОПРИТОКА ИЛИ ЗОН ПОГЛОЩЕНИЯ | 2002 |

|

RU2228437C2 |

| СПОСОБ ОБРАБОТКИ ПРОДУКТИВНОГО ПЛАСТА | 2004 |

|

RU2258803C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2000 |

|

RU2193649C2 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОЙ ЗАЛЕЖИ | 2002 |

|

RU2231631C1 |

| СПОСОБ ИЗОЛЯЦИИ ГАЗОПРИТОКОВ В ДОБЫВАЮЩИХ СКВАЖИНАХ | 2018 |

|

RU2698929C1 |

| СПОСОБ ИЗОЛЯЦИИ ГАЗОПРИТОКОВ В ДОБЫВАЮЩИХ СКВАЖИНАХ | 2018 |

|

RU2698924C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО МЕСТОРОЖДЕНИЯ | 2016 |

|

RU2648135C1 |

| СПОСОБ РАЗРАБОТКИ ПРОНИЦАЕМОСТНО-НЕОДНОРОДНЫХ КАРБОНАТНЫХ ТРЕЩИНОВАТО-КАВЕРНОЗНЫХ КОЛЛЕКТОРОВ | 2004 |

|

RU2276257C2 |

| Способ разработки нефтяного пласта | 2021 |

|

RU2767497C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНОГО ПЛАСТА | 2011 |

|

RU2483202C1 |

Способ изоляции водо- и газопритоков в скважины относится к нефтедобывающей промышленности и может быть использовано для изоляции водо- и газопритоков в скважины нефтегазонасыщенных коллекторов, преимущественно карбонатных. Технический результат - повышение эффективности и надежности способа. Способ изоляции водо- и газопритоков в скважины, включающий закачку в пласт изоляционного состава через гидродинамический генератор колебаний, установленный в колонне насосно-компрессорных труб в интервале закачки состава в пласт, предусматривает до закачки в пласт изоляционного состава через гидродинамический генератор колебаний закачку оторочки смеси воды с товарной нефтью и оторочки воды или водного раствора осадкообразующих реагентов и проведение технологической выдержки, при этом в качестве изоляционного состава используют состав, содержащий высокомолекулярный углеводородорастворимый полимер - бутилкаучук с молекулярной массой 16000-60000 или полиизобутилен с молекулярной массой 20000-80000, углеводородный растворитель и высоковязкую нефть при следующем соотношении компонентов, мас.%: указанный высокомолекулярный углеводородорастворимый полимер 0,25-0,35, углеводородный растворитель 8,0-10,0, высоковязкая нефть остальное. В качестве углеводородного растворителя могут быть использованы н-гептан, н-гексан, дизтопливо, керосин, бензин, газовый конденсат. Причем после закачки изоляционного состава через гидродинамический генератор колебаний закачивают оторочку воды, нефти, неионогенного и/или анионного поверхностно-активного вещества при следующем соотношении компонентов, мас.%: неионогенное и/или анионное поверхностно-активное вещество 0,08-0,2, товарная нефть 50,0-54,0, вода остальное. Технологическую выдержку можно проводить в течение времени не менее 40 ч. В качестве осадкообразующих реагентов могут быть использованы растворы кальцинированной соды и жидкого стекла в пресной воде и хлоркальциевую техническую воду с плотностью 1160-1200 кг/м3. Воду с товарной нефтью, растворы осадкообразующих реагентов и нефть с водным раствором неионогенного и/или анионного поверхностно-активного вещества - ПАВ можно закачивать в колонну насосно-компрессорных труб одновременно или раздельно. 5 з.п. ф-лы, 3 табл., 1 ил.

Высокомолекулярный углеводородорастворимый полимер - 0,25-0,35

Углеводородный растворитель - 8,0-10,0

Высоковязкая нефть - Остальное

2. Способ по п.1, отличающийся тем, что в качестве углеводородного растворителя используют н-гептан, н-гексан, дизтопливо, керосин, бензин, газовый конденсат.

Неионогенное и/или анионное ПАВ - 0,08-0,2

Товарная нефть - 50,0-54,0

Вода - Остальное

4. Способ по каждому из пп.1 -3, отличающийся тем, что технологическую выдержку проводят в течение времени не менее 40 ч.

| СПОСОБ ОГРАНИЧЕНИЯ ПРИТОКА ВОДЫ | 1999 |

|

RU2168608C2 |

| Способ перевода скважины на эксплуатацию ниже или вышележащего нефтяного пласта | 1981 |

|

SU1027366A1 |

| СПОСОБ ОГРАНИЧЕНИЯ ПРИТОКА ВОДЫ В НЕФТЯНЫЕ СКВАЖИНЫ | 1994 |

|

RU2085703C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ | 1996 |

|

RU2094591C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 1996 |

|

RU2083816C1 |

| Способ изоляции притока пластовых вод в скважине | 1986 |

|

SU1481379A1 |

| US 3724551 A, 03.04.1973 | |||

| US 3604508 A, 14.09.1971. | |||

Авторы

Даты

2003-06-20—Публикация

2001-08-01—Подача