Изобретение относится к области теплоэнергетики, в частности к устройствам для получения нескольких видов теплоносителя одновременно (горячая вода, пар, газовоздушная паровая смесь), и может быть использовано при создании теплопарогенераторов и производстве теплоносителей в различных областях народного хозяйства.

Известен парогенератор (а. с. СССР 1590829, МПК 5 F 22 B 1/26, опубл. 07.09.90), содержащий снабженный патрубками подвода жидкости и отвода пара цилиндрический корпус с коаксиально расположенной в нем цилиндрической обечайкой и электронагреватель, установленный в цилиндрической обечайке, причем цилиндрическая обечайка делит внутреннюю полость корпуса на сообщающиеся между собой посредством отверстий камеру испарения, расположенную внутри обечайки, и камеру перегрева, расположенную в кольцевом пространстве между корпусом и обечайкой, а в камеру испарения заведен выходной конец патрубка подвода жидкости, который снабжен форсункой с рассекателем для разбрызгивания воды.

Недостатком известного парогенератора является большая металлоемкость при небольших объемах получаемого пара, что делает его инерционным и неэкономичным, так как для обеспечения надежного запуска требуется прогрев конструкции, а следовательно, дополнительный расход дорогостоящей электроэнергии, учитывая, что источником нагрева являются теплоэлектронагреватели. Отношение выходной мощности известного парогенератора в пересчете на кВт к его весу составляет не более 0,2. Кроме того, он позволяет получить только один вид теплоносителя, а именно перегретый пар.

Известен парогенератор (а. с. СССР 1613795, МПК 5 F 22 B 1/26, опубл. 15.12.90) с более экономичным источником нагрева в виде горелки, работающей на соляре. Парогенератор содержит камеру пульсирующего горения с резонансной трубой, поверхностями нагрева, сепаратором и впрыскивающими устройствами, причем сепаратор подключен на входе к поверхностям нагрева, а паровая и жидкостная линия сепаратора соединены с впрыскивающими устройствами, установленными соответственно в конце и начале резонансной трубы. Камера горения и нижняя часть резонансной трубы снабжены охлаждающими кожухами, выполненными в виде труб, расположенных по их периметру и являющихся одновременно поверхностями нагрева питательной воды.

Недостатком известного устройства является низкая производительность, которая ограничена пропускной способностью трубопроводов впрыскивающего устройства для впрыскивания соответственно пара и воды, а повышение давления и скорости подачи воды, проходящей через поверхности нагрева камеры горения, исключено из-за больших сопротивлений потоку воды этих поверхностей.

Кроме того, инерционность запуска и останова парогенератора снижает его КПД на крайних режимах.

Существенным недостатком известной конструкции парогенератора является также его чувствительность к параметрам воды и возможность работы только с системами обескислораживания и умягчения воды, так как наличие растворенного кислорода в воде приводит к коррозии, а повышенная жесткость воды при малых скоростях - к образованию накипи.

Наиболее близким по совокупности существенных признаков является теплопарогенератор, конструкция и принцип действия которого опубликованы в журнале "Стройкомплекс среднего Урала", май 1999, с. 46, "Общее устройство, принцип действия, назначение теплогенераторов серии ТГН".

Теплопарогенератор включает корпус с коаксиально расположенной в нем пламенной трубой с патрубками подвода газа и воздуха, завихрителем и камерой сгорания с отверстиями для подвода вторичного воздуха. На выходе продуктов сгорания из пламенной трубы установлена камера разбавления (парообразования) с отверстиями для подачи воды и воздуха, за которой расположен дымосос для протягивания дымовых газов в технологический агрегат и далее в систему отопления.

Недостатками известного теплопарогенератора являются его большие габариты и металлоемксть, так как он представляет собой энерготехнологический комплекс, состоящий из нескольких автономных устройств. Необходимость использования дымососа увеличивает инерционность теплопарогенератора и расход электроэнергии.

К недостаткам следует отнести также невозможность запуска теплопарогенератора при низких температурах без предварительного подогрева корпуса, низкую производительность теплопарогенератора, обусловленную низкой температурой продуктов сгорания (700-900oС), низкой температурой образующейся паровоздушной смеси (не более 150oС) и, кроме того, ограниченную мощностью дымососа, а также невозможность получения чистого перегретого пара.

Технический результат заявляемого изобретения предусматривает повышение экономичности и надежности работы теплопарогенератора за счет уменьшения габаритов и массы теплопарогенератора, а также повышение производительности и расширение функциональных возможностей за счет одновременного получения трех видов теплоносителя: горячей воды, чистого пара и газовоздушной паровой смеси.

Указанный технический результат достигается тем, что в теплопарогенераторе, включающем корпус с коаксиально установленной в нем пламенной трубой с патрубками подвода газа и воздуха, содержащей камеру сгорания с отверстиями для подвода вторичного воздуха и камеру разбавления с отверстиями для подачи воды и воздуха, согласно изобретению между корпусом и пламенной трубой образовано замкнутое кольцевое пространство, в котором последовательно расположены водяной котел и рекуператор с патрубками подвода питательной воды и отбора теплоносителя, соединенные между собой линией горячей воды, причем камера сгорания снабжена радиально расположенными отверстиями для впрыскивания воды и соединена с соплом Лаваля, переходящим в цилиндрическую насадку, а камера разбавления расположена в расширяющейся сверхзвуковой части сопла Лаваля, при этом по наружному периметру корпуса установлены воздушные и водяные коллекторы, соединенные посредством патрубков с камерой сгорания и камерой разбавления соответственно.

В конце водяного котла, в начале рекуператора и в его конце установлены коллекторы для отбора горячей воды, подвода горячей воды и отбора пара соответственно.

Для улучшения подготовки газовоздушной смеси и надежности розжига в пламенной трубе установлен газоструйный излучатель.

Технических решений, совпадающих с совокупностью существенных признаков заявляемого изобретения, не выявлено, что позволяет сделать вывод о соответствии изобретения условию патентоспособности "новизна".

Заявляемые существенные признаки изобретения, предопределяющие получение указанного технического результата, явным образом не следуют из уровня техники, что позволяет сделать вывод о соответствии изобретения условию патентоспособности "изобретательский уровень".

Условие патентоспособности "промышленная применимость" подтверждено на примере конкретного выполнения заявляемого теплопарогенератора.

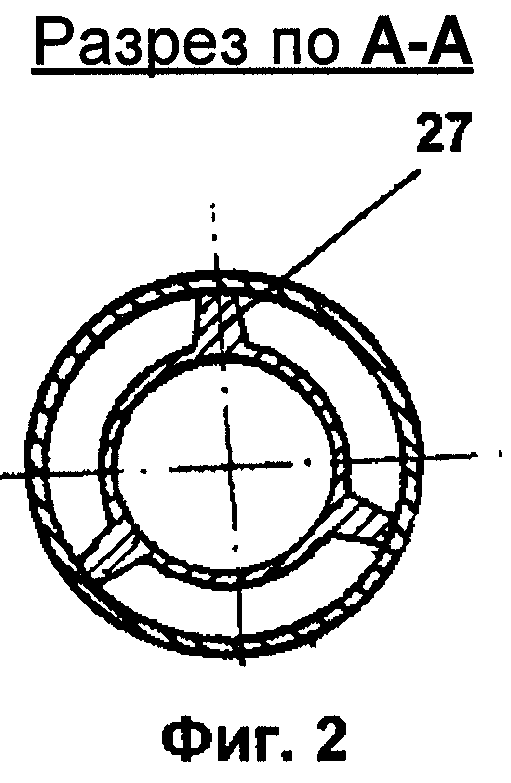

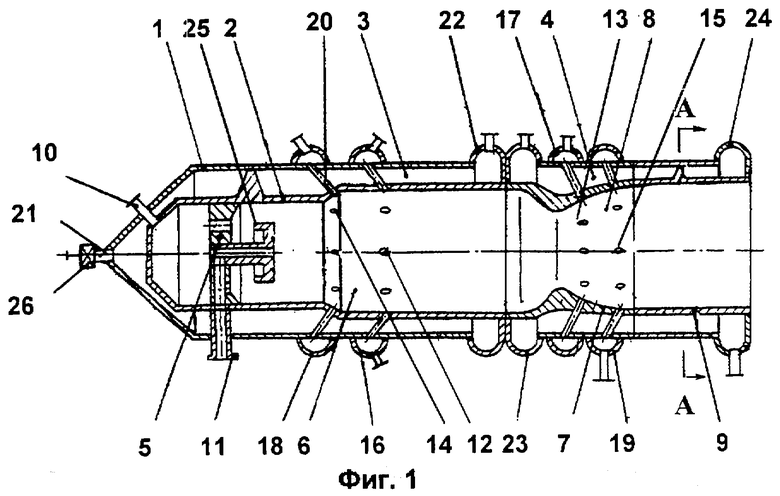

На фиг.1 изображен общий вид теплопарогенератора, на фиг.2 - поперечное сечение теплопарогенератора (разрез по А-А).

Теплопарогенератор состоит из корпуса 1, пламенной трубы 2, в кольцевом пространстве между корпусом 1 и пламенной трубой 2 последовательно расположены водяной котел 3 и рекуператор 4, соединенные между собой линией горячей воды (не показана). Пламенная труба 2 содержит горелочное устройство 5, камеру сгорания 6, которая соединена с соплом Лаваля 7, камеру разбавления 8, расположенную в расширяющейся сверхзвуковой части сопла Лаваля 7, переходящего в цилиндрическую насадку 9. Пламенная труба 2 снабжена патрубками 10 и 11 для подвода воздуха и газа соответственно.

Камера сгорания 6 и камера разбавления 8 содержат отверстия для впрыскивания воды 12 и 13 соответственно, а также отверстия для подачи вторичного воздуха 14 и 15 соответственно. Отверстия 12 и 13 соединены с соответствующими коллекторами 16 и 17 для подачи воды в камеры сгорания 6 и разбавления 8, а отверстия 14 и 15 - с соответствующими коллекторами 18 и 19 для подачи воздуха в вышеуказанные камеры при помощи патрубков 20. Водяной котел 3 снабжен патрубком подвода питательной воды 21 и коллектором 22 для отбора горячей воды. Рекуператор 4 снабжен на входе коллектором подвода горячей воды 23, а на выходе - коллектором отбора пересыщенного пара 24.

Горелочное устройство 5 снабжено газоструйным излучателем 25.

На патрубке подвода питательной воды 21 и других трубопроводах подачи рабочих тел установлены регулирующие устройства 26. Для центрирования в корпусе 1 пламенная труба 2 имеет направляющие опоры 27.

Теплопарогенератор работает следующим образом.

Через патрубки 10 и 11 в пламенную трубу 2 подают воздух и газ соответственно. Часть воздуха под давлением 3-6 атм поступает в пламенную трубу 2 через газоструйный излучатель 25 и нагревается до температуры 900oС. При контакте высокотемпературного воздуха с газом, поступившим в пламенную трубу 2 через патрубок 11, в горелочном устройстве 5 происходит воспламенение газовоздушной смеси. При низких температурах окружающей среды при необходимости включают запальное устройство (не показано). Для обеспечения полного сгорания при стехиометрическом соотношении и достижения максимальной температуры в ядре потока 2000oС подают вторичный воздух из воздушного коллектора 18 через патрубки 20 и отверстия 14 в камеру сгорания 6. Одновременно с подачей газа и воздуха через патрубок 21 в водяной котел 3 подают воду со скоростью 20-25 м/с, регулируя ее параметры устройством 26.

Проходя по кольцевому пространству между пламенной трубой 2 и корпусом 1, вода нагревается, охлаждая при этом поверхности стенок пламенной трубы 2. Образующиеся на стенках пузырьки пара срываются потоком холодной воды с последующей их конденсацией, что наряду с большими скоростями прокачки воды увеличивает коэффициент теплообмена.

Кроме того, благодаря большим скоростям прокачки воды и малым поверхностям контакта окисление материала корпуса 1 и пламенной трубы 2 не происходит, что позволяет исключить их коррозию несмотря на присутствие в воде газовых включений, особенно кислорода. По этой же причине не происходит отложение солей и образование накипи.

В зависимости от давления и расхода воды температура нагрева воды составляет от 50 до 100oС.

Отбор горячей воды производят через коллектор 21. Часть воды или всю горячую воду в зависимости от заданного теплоносителя (горячая вода или чистый пар) подают в рекуператор 4 для получения пара, отбор которого производят через коллектор 24.

Из водяных коллекторов 16 и 17 посредством патрубков 20 через отверстия 12 и 13 подают холодную или горячую воду в камеры сгорания 6 и разбавления 8, где происходит ее испарение и смешение с водяными парами, образующимися при сгорании газовоздушной смеси. Впрыскивание воды в камеры сгорания 6 и разбавления 8 служит для увеличения объема пара или горячей воды, истекающих из цилиндрической насадки 9.

Таким образом, полезный фактический объем пара увеличивается за счет водных паров, образовавшихся при реакции горения. При сгорании 1 м3 природного газа (метана) получают дополнительно 2 м3 пара. В камере разбавления 8 с помощью эжектируемого из коллектора 19 вторичного воздуха и образующихся паров воды разбавляют отходящие газы до требуемых экологическими стандартами норм.

Образовавшаяся в камере сгорания 6 газовоздушная паровая смесь, проходя через сопло Лаваля 7, ускоряется и в камере разбавления 8 разбавляется вторичным воздухом и парами впрыскиваемой воды, а затем тормозится в цилиндрической насадке 9, при этом кинетическая энергия потока преобразуется в тепловую, благодаря чему на выходе из пламенной трубы 2 струя газовоздушной паровой смеси достигает температуры 1500oС.

Таким образом, заявляемый теплопарогенератор позволяет одновременно получить три вида теплоносителя: горячую воду, чистый пар и газовоздушную паровую смесь, соотношение и количество которых определяется заданными режимами, что повышает его производительность и расширяет функциональные возможности.

Уменьшение габаритов и массы теплопарогенератора, высокая температура и скорость продуктов сгорания позволяют сократить время запуска в работу и останова до 5-10 с с момента поступления рабочих тел в теплопарогенератор, а также исключить применение принудительной тяги для удаления отработанных газов, обеспечить независимость его работы от окружающей среды, что повышает экономичность и надежность его работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОПАРОГЕНЕРАТОР | 2003 |

|

RU2247280C1 |

| ТЕПЛОПАРОГЕНЕРАТОР | 2003 |

|

RU2251640C1 |

| АВТОНОМНЫЙ ИСТОЧНИК ЭЛЕКТРИЧЕСКОЙ И ТЕПЛОВОЙ ЭНЕРГИИ | 2004 |

|

RU2272919C2 |

| Теплофикационная парогазовая установка | 2020 |

|

RU2745470C1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ АККУМУЛЯТИВНОГО ТИПА | 2004 |

|

RU2289761C2 |

| ФАКЕЛЬНАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА НА ПОПУТНОМ ГАЗЕ | 2001 |

|

RU2180720C1 |

| ТЕХНОЛОГИЧЕСКИЙ НАГРЕВАТЕЛЬ ПРЕИМУЩЕСТВЕННО ДЛЯ СТАБИЛИЗАЦИИ ПРИРОДНОГО ГАЗА В ГАЗООБРАЗНОМ СОСТОЯНИИ И РАДИАЦИОННАЯ ГАЗОВАЯ ГОРЕЛКА ИНФРАКРАСНОГО ИЗЛУЧЕНИЯ | 2006 |

|

RU2315905C1 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ДЛЯ ПОДВОДНОГО ТЕХНИЧЕСКОГО СРЕДСТВА | 2014 |

|

RU2564193C1 |

| Способ получения сухого пара и мобильный кавитационно-гидродинамический генератор для его осуществления | 2024 |

|

RU2829393C1 |

| СПОСОБ РЕКУПЕРАЦИИ ТЕПЛА ОТРАБОТАННОГО ПАРА И КОНДЕНСАТОР-РЕКУПЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2560237C1 |

Изобретение относится к области теплоэнергетики, в частности к устройствам для получения одновременно нескольких видов теплоносителя (горячая вода, пар, газовоздушная паровая смесь), и может быть использовано при производстве теплоносителей в различных областях народного хозяйства. Техническим результатом является повышение экономичности, надежности работы и расширение функциональных возможностей теплопарогенератора за счет уменьшения габаритов и массы и за счет одновременного получения трех видов теплоносителя: горячей воды, чистого пара и газовоздушной паровой смеси. Результат достигается тем, что между корпусом и пламенной трубой образовано замкнутое кольцевое пространство, в котором последовательно расположены соединенные между собой линией горячей воды водяной котел и рекуператор. Камеры сгорания и разбавления снабжены отверстиями для подачи воды и воздуха из соответствующих коллекторов, расположенных по наружному периметру корпуса. Камера сгорания соединена с соплом Лаваля, переходящим в цилиндрическую насадку. Камера разбавления расположена в расширяющейся сверхзвуковой части сопла Лаваля. 1 з.п.ф-лы, 2 ил.

| Парогенератор | 1988 |

|

SU1613795A1 |

| Устройство для производства тепла | 1988 |

|

SU1613796A1 |

| ПАРОГЕНЕРИРУЮЩЕЕ УСТРОЙСТВО | 0 |

|

SU311088A1 |

| Способ разделения эмульсий, получаемых при расщеплении жиров и жирных масел | 1926 |

|

SU13080A1 |

| US 3908604 А1, 30.09.1975. | |||

Авторы

Даты

2003-06-20—Публикация

2001-12-17—Подача