Предложение относится к устройствам для кавитационной обработки жидкостей и их смесей, газожидкостных эмульсий, твердых веществ совместно с жидкостью, а также для получения тепла.

Известны устройства для получения тепла с помощью кавитационных процессов в жидкости, содержащие, например, вихревую форсунку, включенную в замкнутый контур, с источником жидкости в виде насоса - аналог (см. патент РФ 2061195, кл. 6 F 24 J 3/00).

В устройствах этого типа кавитационные процессы происходят в основном по центру основного вихря, не затрагивая всего проходного сечения.

Для интенсификации кавитационных процессов по всему проходному сечению кавитатора используется рабочий канал с переменным вдоль движения жидкости сечением, имеющим в наименьшем своем сечении форму узкой щели - прототип (см. а.с. 463811 на "Кавитатор", кл. F 15 D 1/00).

Недостатки данного устройства заключаются в сложной форме рабочего канала, существенно ограничивающей допустимую протяженность щели и возможности дальнейшей интенсификации рабочих кавитационных процессов, а также в практической невозможности согласования рабочих параметров кавитатора и источника рабочей жидкости за счет перенастройки живого сечения щели кавитатора.

Задачей изобретения является повышение интенсивности кавитационной обработки жидкости и тепловыделения.

Поставленная задача достигается за счет того, что кавитатор гидродинамического типа, вход и выход по меньшей мере одного рабочего канала которого сообщены с источником рабочей жидкости, а сам указанный рабочий канал выполнен с переменным по течению потока жидкости сечением, имеющим в наименьшем своем сечении форму щели, при этом на выходе рабочего канала установлена камера торможения выходящего из щели потока, а геометрическая конфигурация рабочего щелевого канала и камеры торможения выполнена обеспечивающей взаимное пересечение в камере торможения линий токов потока поступающей в камеру торможения жидкости.

А также тем, что рабочий канал выполнен в виде кольцевой полости, переходящей в кольцевую щель, выход из которой направлен в сторону центральной оси указанной полости, а камера торможения выполнена осесимметрично указанной оси.

Кроме того, в кавитаторе выполнены по меньшей мере два рабочих щелевых канала, камеры торможения которых гидравлически объединены в общую для них камеру торможения.

А также тем, что по меньшей мере два рабочих щелевых канала выполнены кольцевыми, расположенными вокруг общей оси оппозитно друг другу, и разделены расположенной между ними осесимметричной камерой торможения.

Кроме того, два рабочих щелевых канала выполнены между торцевыми стенками осесимметричной расположенной периферийно камеры торможения и торцевыми поверхностями расположенного между указанными торцевыми стенками осесимметричного диска, установленного на совпадающей с осью симметрии оси, закрепленной в корпусе кавитатора.

А также тем, что по меньшей мере один рабочий щелевой канал выполнен между корпусом и поршнем гидростатической осевой разгрузки источника жидкости, выполненного в виде, по меньшей мере, одного лопастного насосного колеса.

Кроме того, камера торможения может быть снабжена по меньшей мере одним шунтирующим ее каналом.

А также тем, что гидравлически параллельно щелевому рабочему каналу выполнены дополнительные сопловые каналы, выходящие в камеру торможения в зону выхода жидкости из щелевого рабочего канала.

На фиг. 1-8 даны примеры выполнения предложенного кавитатора гидродинамического типа.

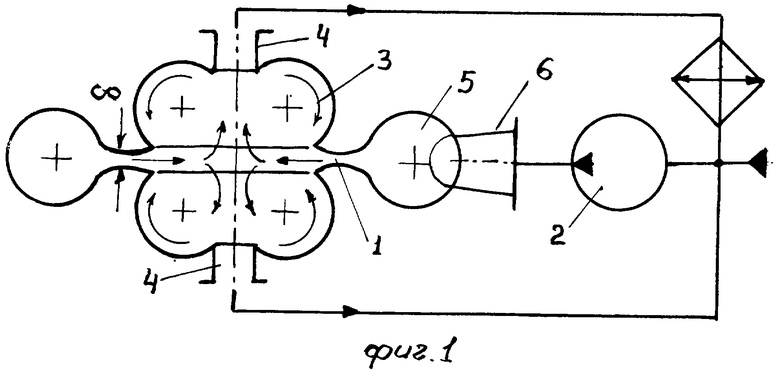

На фиг.1 дан пример кавитатора с рабочим каналом 1, сообщенным с источником жидкости, например насосом 2. Рабочий канал 1 выполнен с переменным по течению жидкости сечением, имеющим в наименьшем своем сечении форму кольцевой щели высотой δ. Рабочий канал 1 выполнен кольцевым осесимметричным, направляющим поток в плоскости, перпендикулярной к оси, в камеру 3 торможения. При этом геометрическая конфигурация рабочего канала 1 и камеры 3 торможения обеспечивает взаимное пересечение в камере 3 торможения линий токов рабочей жидкости, поступающей в камеру 3 торможения, выходы 4 из которой сообщены с входом насоса 2. Конфигурация камеры 3 обеспечивает создание по обеим сторонам вытекающего из канала 1 друг другу навстречу плоского щелевого потока жидкости торообразных вихревых жгутов, интенсифицирующих циркуляционное натекание сплошной жидкости с двух сторон на щелевой поток, что приводит к его обжатию и ускорению коллапса кавитационных каверн в этом потоке. С другой стороны, указанные вихревые жгуты облегчают выход жидкости из камеры 3 в выходы 4, способствуя повышению давления в них, что необходимо для безкавитационной работы источника питания - насоса 2.

Выход насоса 2 сообщен с входным круговым коллектором 5 рабочего канала 1. Коллектор 5 может быть кольцевым или в виде спиральной улитки. При этом в канал 1 поток может поступать из коллектора 5 или радиально, или дополнительно иметь тангенциальную составляющую, что определяется расположением канала 6, связывающего насос 2 и коллектор 5.

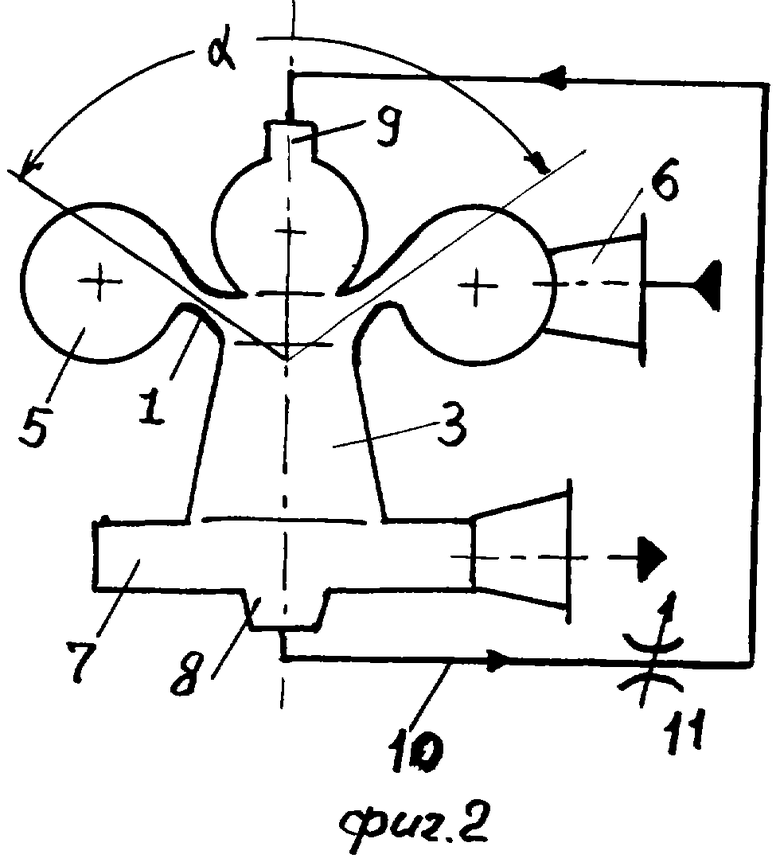

В варианте выполнения по фиг.2 кольцевая щель 1 направлена к центральной оси под углом α<180o, и поверхность щелевого потока образует конус, направленный вершиной в сторону выходного кольцевого коллектора 7, камеры торможения 3, выполненной протяженной по оси для обеспечения полного коллапса кавитационных каверн в потоке жидкости. Входной канал 6 в коллектор 5 выполнен тангенциальным для обеспечения закрутки как щелевого потока, так и потока в камере торможения. По оси камеры торможения 3 с обоих ее торцов выполнены каналы 8 и 9, сообщенные шунтирующим каналом 10 с регулируемым дросселем 11. Коллектор 7 сообщен с входом источника питания, а коллектор 5 - с его выходом.

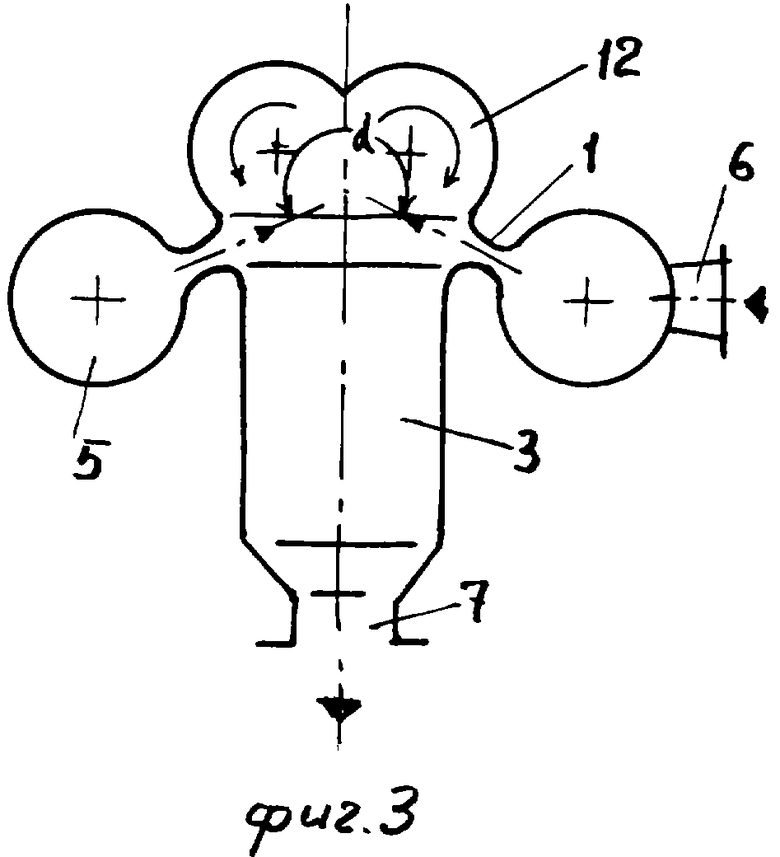

В варианте выполнения по фиг.3 кольцевая щель направлена к центральной оси под углом α>180o к торцевой полости 12 камеры торможения 3, и поток направлен в сторону, противоположную выходному коллектору 7 камеры 3. Полость 12 имеет конфигурацию, обеспечивающую поворот вытекающего из щели 1 потока и его прохождение через этот поток к выходному коллектору, что вызывает высокочастотные пульсации давления в камере торможения 3 и, следовательно, существенное повышение интенсивности кавитационных процессов. Вариант по фиг.3 также может быть выполнен с шунтирующим торцы камеры 3 каналом, аналогичным каналу 10 по фиг.2.

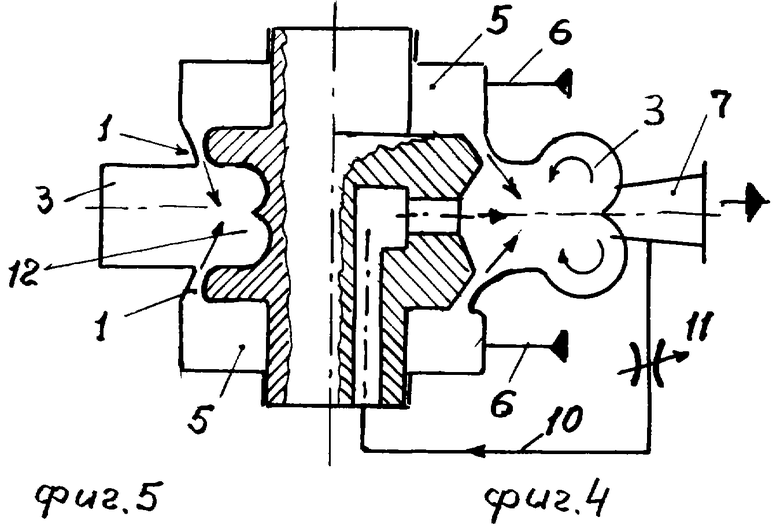

В варианте выполнения кавитатора по фиг.4 (показан справа от оси симметрии) и в варианте по фиг.5 (показан слева от оси симметрии) выполнено два кольцевых рабочих щелевых канала 1, камеры торможения которых гидравлически объединены в общую для них камеру торможения 3.

Преимущественно каналы 1 выполнены кольцевыми и расположенными вокруг общей оси оппозитно друг другу, а камера торможения 3 размещена в пространстве между плоскостями расположения рабочих каналов.

Конфигурация кольцевых щелей может выходящие из них кольцевые "щелевые" потоки направлять навстречу друг другу (α = 180o), к выходу из камеры торможения 3 (α<180o), см. фиг.4, или в сторону, противоположную выходящему из камеры 3 потоку (α>180o), см. фиг.5. В вариантах по фиг.4 и 5 выполнены два кольцевых рабочих щелевых канала, камеры торможения которых гидравлически объединены в общую для них камеру торможения 3. Общим выполнен и выходной коллектор 7 камеры торможения 3. Камера торможения 3 может быть снабжена дополнительным шунтирующим каналом 10, обеспечивающим дополнительное пересечение циркулирующего по нему потока, через зону взаимодействия щелевых потоков, выходящих в камеру 3 из каналов 1, и тем самым интенсификацию рабочего процесса кавитатора.

Подвод жидкости во входные коллектора 5 соответственно рабочих каналов 1 может осуществляться с различной циркуляцией, в том числе и разнонаправленной, что дополнительно интенсифицирует взаимодействие "щелевых" потоков в камере торможения 3.

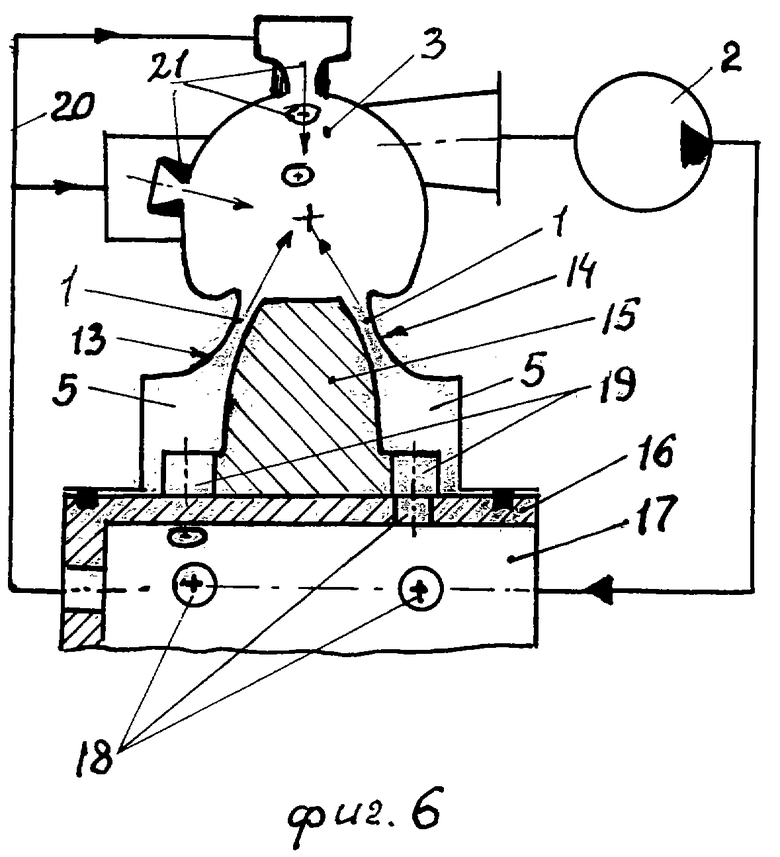

В варианте выполнения по фиг.6 два щелевых рабочих канала 1 выполнены между торцевыми стенками 13 и 14 камеры торможения 3 и периферийными профилированными торцевыми поверхностями диска 15, а их конфигурация обеспечивает пересечение выходящих щелевых потоков и плоскости симметрии диска 15 в камере торможения 3.

Для дополнительной интенсификации рабочего процесса диск 15 установлен на оси вращения 16, снабженной подводным каналом 17 и наклоненными отверстиями 18, взаимодействующими с каналами 19 на диске 15. Кроме того, данный кавитатор может быть снабжен дополнительным каналом 20 и соплами 21, направляющими дополнительные потоки жидкости на выходящие из щелей 1 плоские потоки жидкости. В простейшем варианте исполнения кавитатора канал 20 и сопла 21 отсутствуют.

За счет воздействия потока, выходящего из дросселирующих каналов 18, на стенки каналов 19, диск 15 начинает вращаться, что вызывает периодическое изменение проходных сечений каналов 18 и, следовательно, генерируются пульсации давления в коллекторах 5. В результате также генерируются и периодические колебания диска 15 вдоль оси 16. В результате существенно интенсифицируются кавитационные процессы в рабочих каналах и полостях кавитатора. В простейшем варианте исполнения канала 19 могут выполняться не перекрывающими каналы 19, при этом диск 15 самоустанавливается симметрично между стенками 13 и 14, что снижает требования к точности изготовления и сборки кавитатора, повышает надежность его работы.

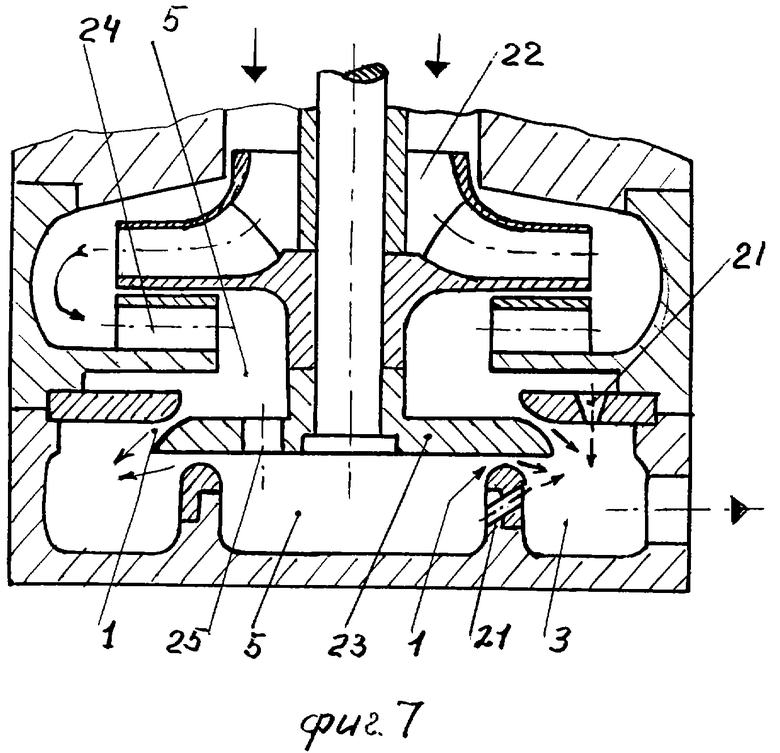

При использовании в качестве источника жидкости центробежного насоса обычно для разгрузки вала рабочего колеса 22 от осевых сил, см. фиг.7, применяют поршень 23, компенсирующий осевые усилия на рабочем колесе 22. В данном варианте зазор между вращающимся с колесом 22 поршнем 23 выполнен в виде рабочего щелевого канала 1, гидравлически посредством направляющего аппарата 24 подключенного к выходу рабочего колеса 22.

Для интенсификации кавитационных процессов и обеспечения осевой самоустановки насосного колеса 22 поршень 23 в данном примере выполнен дифференциальным с дополнительной коллекторной полостью, сообщенной с коллектором 5 через дросселирующие каналы 25. При этом между поршнем 23 и корпусом коллектора образован второй рабочий щелевой канал, выходящий, как и канал 1, в общую камеру торможения 3, выход из которой сообщен с входом в рабочее колесо 22, причем конфигурация камеры 3 и рабочих каналов 1 выполнена обеспечивающей взаимное пересечение линий токов щелевых потоков в камере 3.

Дополнительно в поршне 23 и корпусе кавитатора могут быть выполнены сопла 21, поток из которых воздействует на выходящие из щелевых каналов 1 потоки, имеющие циркуляцию относительно оси симметрии кавитатора.

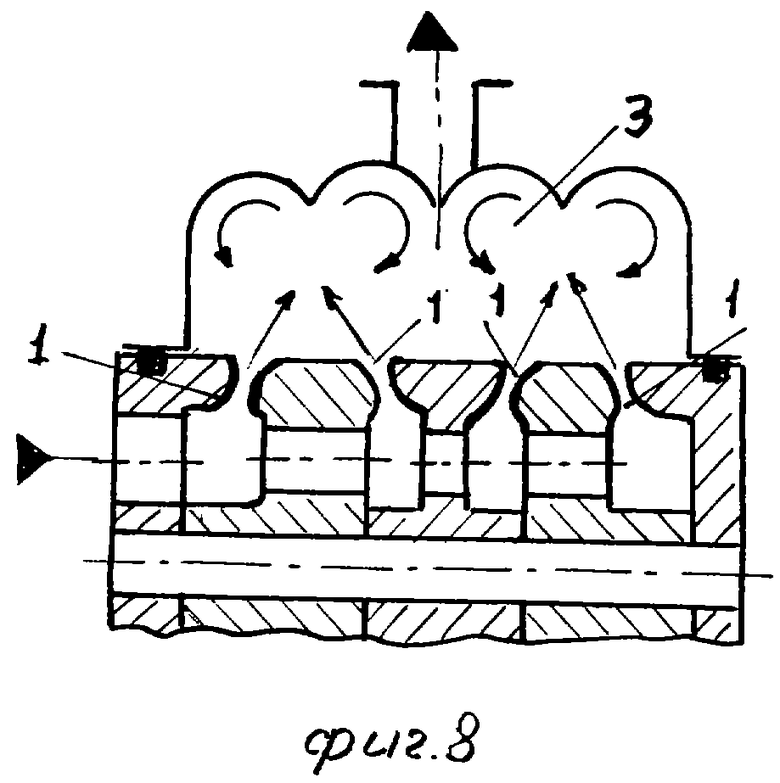

Для больших расходов кавитатор может иметь несколько параллельных щелевых каналов 1, см. фиг.8, выходящих в общую для них камеру торможения 3.

В зависимости от условий работы и применения кавитатора его рабочие параметры - давление и температуры рабочей жидкости в контуре циркуляции могут поддерживаться известными средствами автоматики.

Работа всех вариантов исполнения кавитаторов ясна из их описания. Общим для них является то, что при включении источника жидкости, создающего перепад давления на рабочих щелевых каналах, происходит резкое понижение давления в наиболее узких сечениях этих каналов и образование кавитационных каверн в выходящем щелевом потоке, которые при взаимодействии в камере торможения друг с другом при повышении давления за счет обмена энергии между самими пересекающимися щелевыми плоскими потоками интенсивно схлопываются, образуя мощные колебания давления, температуры и массы в окружающей материальной среде. Данные процессы также дополнительно интенсифицируются за счет создания вынужденных колебаний расхода в щелевых каналах, см. фиг.6, или за счет генерации в них автоколебаний, см. фиг.3 и 6, а также и за счет организации взаимодействия с циркуляционными и другими потоками.

В целом описанное техническое решение обеспечивает повышенную интенсивность кавитационной обработки жидкости и тепловыделения, реализуется в простых и технологичных конструкциях. Рабочие щелевые каналы выполняются в легко заменяемых при ремонте и обслуживании деталях, см., например, фиг.7. Щелевые зазоры легко переустанавливаются при сборке или регулируются автоматически, что позволяет оптимизировать работу как насоса, так и кавитатора в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОГЕНЕРАТОР ПРИВОДНОЙ КАВИТАЦИОННЫЙ | 1999 |

|

RU2201562C2 |

| ТЕПЛОГЕНЕРАТОР | 1999 |

|

RU2221200C2 |

| КАВИТАЦИОННЫЙ ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2312277C1 |

| КАВИТАЦИОННЫЙ ЭНЕРГОПРЕОБРАЗОВАТЕЛЬ | 2001 |

|

RU2224957C2 |

| ВИХРЕВОЙ ГЕНЕРАТОР ТЕПЛА | 2004 |

|

RU2282114C2 |

| ТОРОВЫЙ ТЕПЛОГЕНЕРАТОР | 2006 |

|

RU2338130C2 |

| ТЕПЛОГЕНЕРАТОР КАВИТАЦИОННОГО ТИПА | 1999 |

|

RU2201561C2 |

| ВИХРЕВОЙ ТЕПЛОГЕНЕРАТОР ГИДРОСИСТЕМЫ | 2004 |

|

RU2279018C1 |

| СИСТЕМА ЭНЕРГООБЕСПЕЧЕНИЯ АВТОНОМНОГО ЗДАНИЯ | 2007 |

|

RU2352866C1 |

| СИСТЕМА ЭНЕРГООБЕСПЕЧЕНИЯ | 2002 |

|

RU2233387C2 |

Кавитатор предназначен для получения тепловой энергии. Кавитатор содержит вход и выход по меньшей мере одного рабочего канала, сообщенные с источником рабочей жидкости, а сам указанный рабочий канал выполнен с переменным по течению потока жидкости сечением, имеющим в наименьшем своем сечении форму щели, при этом на выходе рабочего канала установлена камера торможения выходящего из щели потока, а геометрическая конфигурация рабочего щелевого канала и камеры торможения выполнена обеспечивающей взаимное пересечение в камере торможения линий токов потока поступающей в камеру торможения жидкости. Технический результат - повышение интенсивности кавитационных процессов. 7 з.п.ф-лы, 8 ил.

| Кавитатор | 1973 |

|

SU463811A1 |

| КАВИТАТОР ДЛЯ ТЕПЛОВЫДЕЛЕНИЯ В ЖИДКОСТИ | 1997 |

|

RU2126117C1 |

| НАГРЕВАТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2096695C1 |

| СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl С МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2516215C1 |

| DE 4202395 А1, 05.08.1993. | |||

Авторы

Даты

2003-06-27—Публикация

1999-06-24—Подача