Изобретение относится к устройствам автоматического контроля и регулирования и может быть использовано в средствах автоматической защиты электроустановок для защиты от токов перегрузок как реле максимального тока с падающей времятоковой характеристикой, а также в различных устройствах автоматики в качестве реле времени с плавной регулировкой выдержек времени.

Известны электротепловые реле с чувствительным элементом в виде термобиметаллических пластин с прямым или косвенным нагревом, применяемые в качестве расцепителей максимального тока с падающей времятоковой характеристикой [1-3].

Известны также основанные на этом же принципе электротепловые реле времени [4-5].

Основными их недостатками являются плохая стабильность их характеристик, сложность регулировки, низкая точность установки порогов срабатывания и влияние на них изменений окружающей температуры.

Основными причинами указанных недостатков являются плохая воспроизводимость и нестабильность во времени (при многоцикловой работе) термобиметаллических элементов. Кроме того, небольшое усилие нажатия, развиваемое изгибающимся термобиметаллическим элементом, приводит к необходимости использования сложного механизма свободного расцепления для расцепления основных контактов или использования вспомогательных контактов и электромагнитного реле для расцепления основных контактов, что дополнительно усложняет и удорожает эти устройства.

Для повышения стабильности порогов срабатывания реле и уменьшения влияния окружающей температуры используют дифференциальную конструкцию термочувствительного биметаллического устройства в виде двух параллельно установленных термобиметаллических пластин, одна из которых имеет электроподогреватель, а вторая реагирует только на изменение окружающей температуры, а для уменьшения влияния неидентичности термочувствительности этих пластин осуществляют различными способами обратную связь между ними [4, 5].

Наиболее близким по технической сущности к предлагаемому устройству является электротепловое реле [5], оно и принимается в качестве прототипа.

Однако и указанные меры не приводят к существенному уменьшению разброса порогов срабатывания электротепловых реле и влияния окружающей температуры, в то время как сложность их регулировки существенно возрастает. В этом можно убедиться, сравнивая разброс и зависимость от окружающей температуры времятоковых характеристик однотипных тепловых расцепителей без термокомпенсации и с термокомпенсацией, которые приведены в [3]. Взяв, например, ток, соответствующий пятикратной перегрузке для автоматических выключателей типа АЕ2040, при котором срабатывает только тепловой расцепитель, из приведенных в [3] времятоковых характеристик для температур окружающей среды от минус 60oС до +60oС для расцепителей без температурной компенсации и с температурной компенсацией, а также из приведенной там же зависимости тока срабатывания от температуры окружающей среды для тех же расцепителей, можно видеть следующее. Допустимый разброс по времени срабатывания для одной и той же температуры окружающей среды (например, для +20oС) составляет от 6 до 28 с (почти пятикратный) для расцепителей без термокомпенсации и от 7 до 21 с (трехкратный) для тех же расцепителей, но с термокомпенсацией. А влияние температуры окружающей среды на ток срабатывания в диапазоне температур от 0oС до +40oС соответственно составляет 5%/10oС для расцепителей без термокомпенсации и 4%/10oС для расцепителей с температурной компенсацией. Из этих данных видно, что эффективность термокомпенсации применительно к термобиметаллическим электротепловым реле весьма низка. Это происходит из-за большого разброса свойств термобиметалла и нестабильности этих свойств во времени при многоцикловой работе термоэлементов.

Техническими задачами, на решение которых направлено предлагаемое изобретение, являются повышение точности порогов срабатывания, стабильности и надежности электротепловых реле при практически полном устранении влияния изменений температуры окружающей среды.

Данные задачи решаются путем использования в качестве термочувствительных элементов, вместо термобиметаллических элементов, жидкостных тепловых элементов, состоящих из металлического полого герметичного цилиндра, заполненного термочувствительной жидкостью с достаточно большим и постоянным в рабочем диапазоне температур температурным коэффициентом объемного расширения, со штоком существенно меньшего диаметра, чем внутренний диаметр цилиндра, проходящим через торцевую стенку цилиндра с возможностью его перемещения при температурных изменениях объема рабочей жидкости, заполняющей полости цилиндра. Для компенсации влияния изменений температуры окружающей среды использована дифференциальная конструкция термочувствительной системы, состоящая из двух одинаковых цилиндров, один из которых охвачен обмоткой, по которой протекает ток защищаемой цепи (для реле максимального тока), или присоединяемой к источнику стабильного переменного тока (для реле времени).

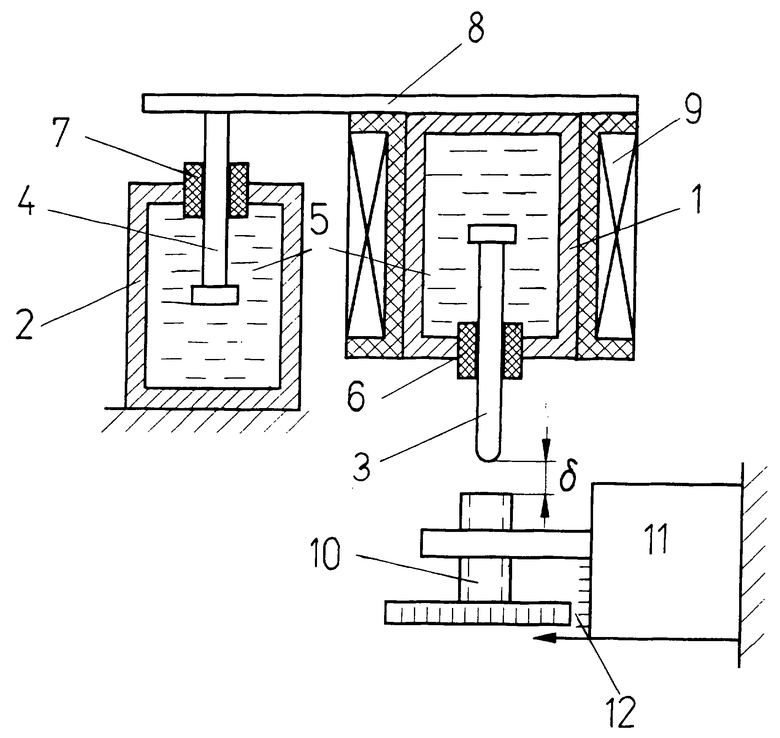

Устройство и принцип действия электротеплового реле поясняется чертежом.

Электротепловое реле состоит из двух идентичных полых металлических цилиндров основного 1 и компенсационного 2, заполненных термочувствительной жидкостью 5 с постоянным в рабочем диапазоне температур температурным коэффициентом объемного расширения. Компенсационный цилиндр 2 закреплен неподвижно, выходящий из него шток 4 жестко закреплен на планке 8, к которой жестко крепится основной цилиндр 1. Шток 3, выходящий из основного цилиндра, воздействует на регулировочный винт 10 контактной системы (для реле времени) или механизма свободного расцепления (для реле максимального тока) 11. Для случая реализации реле времени регулировочный винт 10 снабжен нониусной шкалой 12 барабанного типа, позволяющей с высокой точностью и в большом диапазоне устанавливать необходимые выдержки времени. Для случая реализации реле максимального тока шкальное устройство необязательно, и регулировочный винт служит для регулировки порогов срабатывания реле максимального тока (хотя и в этом случае может быть проведена градуировка шкалы по величине I2t, где I - действующее значение тока защищаемой цепи, t - время срабатывания реле при данном токе). Основной цилиндр охвачен обмоткой 9, через которую проходит ток защищаемой цепи (в случае реализации реле максимального тока). В случае же реализации реле времени обмотка 9 подсоединяется к сети переменного тока (а для повышения точности - к стабилизатору переменного тока).

Для сохранения герметичности основного и компенсационного цилиндров они снабжены сальниками 6 и 7, через которые проходят шток 3 и шток 4 этих цилиндров.

Электротепловое реле работает следующим образом. При протекании по катушке 9 переменного тока в металлическом цилиндре 1 индуктируются вихревые токи, которые нагревают цилиндр 1. Дополнительно он нагревается от катушки 9 за счет выделения тепла на ее активном сопротивлении. От цилиндра тепло передается находящейся внутри него жидкости, что приводит к ее объемному расширению. Поскольку объем полости цилиндра может изменяться только за счет перемещения штока 3, то изменения температуры жидкости приводят к соответствующему перемещению штока 3. При этом линейное перемещение штока, соответствующее изменению температуры жидкости на величину ΔТ, будет равно

где β - температурный коэффициент объемного расширения рабочей жидкости;

V0 - начальный объем рабочей жидкости;

Dв - внутренний диаметр цилиндра;

d - диаметр штока;

L - длина внутренней полости цилиндра;

l0 - длина погруженной в жидкость части штока при начальной температуре.

Как следует из данного выражения, линейное перемещение штока будет пропорционально изменению температуры рабочей жидкости и отношению квадратов внутреннего диаметра цилиндра и диаметра штока, тогда как для широко применяемых сильфонных систем и систем цилиндр - поршень последний член будет отсутствовать.

Поэтому температурная чувствительность системы цилиндр - шток будет в Dв 2/d2 раз выше, чем температурная чувствительность указанных термосистем. (На этом принципе, кстати, работают обычные жидкостные термометры, только вместо штока используется перемещение самой жидкости в капилляре). Это позволяет при

легко достичь чувствительности в 1мм/oС, тогда как для жидкостных сильфонных термосистем (или систем цилиндр - поршень) она не превышает 0,001L0(мм/oС), где L0 - начальная длина полости сильфона (или надпоршневой полости цилиндра). А ввиду высокой степени постоянства величины температурного коэффициента объемного расширения рабочей жидкости и ее практической несжимаемости точность и стабильность жидкостных термосистем типа цилиндр - шток будет как минимум на два порядка выше, чем термобиметаллических систем. Следствием этого будет и высокая эффективность использования дифференциальной конструкции термосистемы для отстройки от влияния изменений температуры окружающей среды.

В предлагаемом устройстве это реализуется путем использования компенсационного цилиндра 2, полностью идентичного основному цилиндру 1, но не охваченного обмоткой, шток 4 которого связан с планкой 8, на которой укреплен основной цилиндр 1. При изменениии окружающей температуры перемещения штоков 3 и 4 основного и компенсационного цилиндра будут одинаковы по величине и противоположны по направлению. Вследствие этого величина зазора δ между концом штока 3 и торцом регулировочного винта 10 будет оставаться неизменной, а значит, влияние изменений окружающей температуры на работу реле будет практически полностью скомпенсировано (остаточная некомпенсация определяется неидентичностыо размеров основного и компенсационного цилиндров и штоков, которая может быть легко сведена до минимума).

Еще одним положительным свойством предлагаемой жидкостной термосистемы является отсутствие механического гистерезиса и большая величина развиваемых усилий, определяемых постоянством модуля температурного коэффициента объемного расширения жидкости при обоих знаках изменений температуры и практической несжимаемостью жидкости. Этим также обеспечивается высокая точность и стабильность предлагаемого электротеплового реле. Кроме того, это существенно облегчает регулировку реле и возможность использования единой шкалы (выдержка времени для реле времени или I2t для реле максимального тока), градуировка которой может быть осуществлена опытным путем (расчетным путем трудно точно построить термодинамическую модель зависимости температуры рабочей жидкости в цилиндре от тока в обмотке, зависимость же перемещения штока или, что то же самое, изменений зазора δ от температуры рабочей жидкости определяется точной расчетной моделью, которая была приведена выше).

Вследствие того что жидкостная термосистема при многоцикловой работе практически не изнашивается, следует ожидать и существенного повышения надежности предлагаемых электротепловых реле.

Таким образом, все поставленные технические задачи полностью выполнены.

Список литературы

1. Кашпар Ф. Термобиметаллы в электротехнике. М.: Госэнергоиздат, 1961.

2. А.С. СССР 1324078, М.Кл. Н 01 Н 61/02, 71/16, 1987, Бюл. 26.

3. Выключатели автоматические серии АЕ20 и серии АЕ20М (модернизированные) /Электротехника, промышленный каталог 07.00.04-99. М.: Информэлектро, 1999.

4. А.С. СССР 1089665, М.Кл. Н 01 Н 61/01, 1984, Бюл. 16.

5. А.С. СССР 845192, М.Кл. Н 01 Н 61/01, 1981, Бюл. 25.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАКСИМАЛЬНЫЙ ТЕПЛОВОЙ РАСЦЕПИТЕЛЬ ТОКА | 2000 |

|

RU2186436C2 |

| РАСЦЕПИТЕЛЬ МАКСИМАЛЬНОГО ТОКА | 2000 |

|

RU2174265C1 |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 2001 |

|

RU2192684C1 |

| МАКСИМАЛЬНЫЙ ТЕПЛОВОЙ РАСЦЕПИТЕЛЬ ТОКА | 2001 |

|

RU2207650C1 |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1997 |

|

RU2125316C1 |

| АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ | 1998 |

|

RU2158452C2 |

| Автоматический выключатель | 1980 |

|

SU959184A1 |

| МАКСИМАЛЬНЫЙ ТЕПЛОВОЙ РАСЦЕПИТЕЛЬ ТОКА АВТОМАТИЧЕСКОГО ВЫКЛЮЧАТЕЛЯ | 1998 |

|

RU2143765C1 |

| РЕГУЛЯТОР ТЕМПЕРАТУРЫ ПРЯМОГО ДЕЙСТВИЯ | 2001 |

|

RU2185653C1 |

| БЕСТОКОВЫЙ СПОСОБ КАЛИБРОВКИ АВТОМАТИЧЕСКИХ ВЫКЛЮЧАТЕЛЕЙ С ТЕПЛОВЫМИ РАСЦЕПИТЕЛЯМИ | 1996 |

|

RU2120150C1 |

Изобретение относится к устройствам автоматического контроля и регулирования и может быть использовано в качестве реле максимального тока с падающей времятоковой характеристикой в средствах защиты электроустановок от токов перегрузки или в качестве реле времени в устройствах автоматики. Техническими задачами, на решение которых направлено изобретение, являются повышение точности порогов срабатывания, стабильности и надежности электротепловых реле при практически полном устранении влияния изменений температуры окружающей среды. Данные задачи решаются путем использования дифференциальной термочувствительной системы, выполненной в виде основного и компенсационного полностью идентичных полых герметичных металлических цилиндров, заполненных жидкостью с постоянным температурным коэффициентом объемного расширения в рабочем диапазоне температур, через одну из торцевых стенок каждого из которых проходит шток существенно меньшего диаметра, чем внутренний диаметр цилиндра, причем компенсационный цилиндр закреплен неподвижно, а его шток жестко соединен с планкой, на которой жестко укреплен основной цилиндр, охваченный обмоткой, по которой протекает переменный ток защищаемой электрической цепи для случая использования реле в качестве реле максимального тока, или подсоединенный к источнику стабилизированного переменного тока в случае использования реле в качестве реле времени, а между концом штока основного цилиндра и торцом регулировочного винта контактной системы или механизма свободного расцепления (в зависимости от назначения реле) с помощью этого регулировочного винта устанавливается начальный зазор, определяющий выдержку времени реле времени или I2t реле максимального тока, где I - ток срабатывания, а t - время срабатывания реле. 1 ил.

Электротепловое реле, содержащее дифференциальную термочувствительную систему, одно плечо которой подогревается электрическим переменным током, а второе имеет температуру окружающей среды, контактную систему или механизм свободного расцепления, снабженные регулировочным винтом, позволяющим устанавливать начальный рабочий зазор, отличающееся тем, что дифференциальная термочувствительная система выполнена в виде основного и компенсационного полностью идентичных полых герметичных металлических цилиндров, заполненных жидкостью с постоянным температурным коэффициентом объемного расширения в рабочем диапазоне температур, через одну из торцевых стенок каждого из которых проходит шток существенно меньшего диаметра, чем внутренний диаметр цилиндра, причем компенсационный цилиндр закреплен неподвижно, а его шток жестко соединен с планкой, на которой жестко укреплен основной цилиндр, охваченный обмоткой, по которой протекает переменный ток защищаемой электрической цепи для случая использования реле в качестве реле максимального тока для защиты этой цепи от токов перегрузки, или подсоединяемый к источнику стабилизированного переменного тока в случае использования реле в качестве реле времени, а между концом штока основного цилиндра и торцом регулировочного винта контактной системы или механизма свободного расцепления с помощью этого регулировочного винта устанавливается начальный зазор, определяющий выдержку времени реле времени или I2t реле максимального тока, где I - ток срабатывания, a t - время срабатывания реле.

| Электротепловое реле времени | 1979 |

|

SU845192A1 |

| US 4011536 А, 08.03.1977 | |||

| Устройство для автоматического регулирования конденсаторной батареи | 1988 |

|

SU1571567A1 |

| DE 1233461 В2, 02.02.1967 | |||

| DE 1778962 В2, 03.05.1973. | |||

Авторы

Даты

2003-06-27—Публикация

2001-02-12—Подача