Настоящее изобретение относится к рекомбинационному устройству для каталитической рекомбинации образующихся в аккумуляторах водорода и кислорода в воду.

Рекомбинационные устройства для электрических аккумуляторов уже в течение более 25 лет являются уровнем техники. Соответствующее устройство описано в патенте ФРГ 20088218. Катализатор раскрыт в патенте ФРГ 2213219, а абсорбер - в патентах ФРГ 2237950 и 2265701.

Принципиальная конструкция осталась вплоть до сегодняшнего дня без изменений. Основой рекомбинаторов является покрытый катализатором стержень, например, из меди, глинозема и т.п. В качестве катализаторов известны, прежде всего, металлы платиновой группы, в частности палладий. Катализаторный стержень вставлен по центру в трубку из пористого материала, например газопроницаемой керамики, а оставшееся в трубке свободное пространство заполнено материалом абсорбера. Для этой цели известны оксиды свинца, нитрат серебра, оксиды железа, меди и т.п. Трубка в свободно стоящем положении помещена в газоплотный резервуар, преимущественно пластиковый, и закрыта на торцах. Резервуар содержит патрубок для присоединения к аккумулятору для подвода газа и отвода воды.

Образующиеся при работе аккумулятора газы водород и кислород, т.е. гремучая смесь, попадают по патрубку в резервуар, проходят через пористую трубку и абсорберы и рекомбинируются на катализаторе в воду. Реакция протекает экзотермически, и вода осаждается в виде водяного пара на стенке резервуара, конденсируется и стекает по патрубку назад в аккумулятор.

В приведенных публикациях резервуар с непосредственно отформованным патрубком выполнен за одно целое, например в виде пластмассовой отливки, полученной литьем под давлением, и имеет отверстие, в которое газонепроницаем герметично вставлен описанный катализаторный блок. Улетучивание гремучего газа исключено.

Из уровня техники известны также конструктивные формы, у которых патрубок и резервуар изготовляют по отдельности, после вставки катализаторного блока собирают посредством удерживающего элемента и соединяют между собой, например, сваркой.

Известные рекомбинационные устройства имеют ряд недостатков. Отдельные элементы, правда, просты в изготовлении, если речь идет о пластмассовых деталях, однако их сборка сложна и непригодна для автоматизации. Из-за экзотермической реакции весь сложный удерживающий элемент приходится изготовлять из высококачественной термостойкой пластмассы. Своевременное разделение материалов для утилизации или даже повторная переработка отдельных деталей возможна только с большими затратами. Будучи обусловлена применением, величина резервуара ограничена, а расчет катализаторного блока согласован с ожидаемым в нормальных условиях применения количеством газа. Если же образуются большие количества газа, например, при перегрузке, большем зарядном токе и т.п., то резервуар заполняется водяным паром и в нем возникает внутреннее давление, препятствующее дальнейшему подводу газа. Безупречное функционирование блока больше не обеспечивается. Неконтролируемое улетучивание гремучего газа необходимо, однако, исключить. Также оказалось, что кпд катализаторного блока при перегрузке значительно снижается, поскольку поступающий в резервуар гремучий газ не достигает больше поверхности катализатора надежно и контролируемым образом.

Простой отвод гремучего газа в атмосферу означал бы опасность воспламенения с тем последствием, что пламя могло бы распространиться до аккумулятора.

Помимо экономических недостатков в отношении производства, сборки и утилизации или повторного использования на переднем плане стоят недостатки, связанные с надежностью при перегрузке. Рекомбинационные устройства применяются преимущественно в резервных аккумуляторах, агрегатах аварийного электроснабжения и т. п. и должны обеспечивать надежное функционирование при отсутствии в значительной степени необходимости обслуживания даже в течение длительных отрезков времени.

Исходя из описанного уровня техники, в основе настоящего изобретения лежит задача усовершенствования рекомбинационного блока описанного рода таким образом, чтобы даже при перегрузке исключить угрозу из-за улетучивающегося газа. Кроме того, при перегрузке не должен снижаться кпд катализаторного блока. В целом устройство должно быть выполнено с возможностью изготовления с небольшими экономическими затратами, простой сборки и без необходимости обслуживания.

Для технического решения задачи согласно изобретению предложено рекомбинационное устройство, содержащее присоединительный штуцер для газоплотного присоединения устройства к аккумулятору, газоплотный относительно атмосферы резервуар, в котором расположен рекомбинационный элемент, и соединительный канал для газоплотного подвода газа из присоединительного штуцера в резервуар и отвода воды в обратном направлении, причем помимо соединительного канала выполнена объемная зона, которая открыта в окружающую среду, однако отделена элементом для защиты от воспламенения, и причем соединительный канал связан с объемной зоной через соединительное отверстие.

Благодаря выполнению согласно изобретению газ течет из аккумулятора по соединительному каналу в резервуар, причем, при необходимости, газ может через соединительное отверстие выходить в расположенную рядом с соединительным каналом объемную зону и, при необходимости, через элемент для защиты от воспламенения в атмосферу. Преимущественно объемная зона представляет собой расположенный сбоку на соединительном канале и отстоящий от него патрубок. Сам соединительный канал может быть трубчатым элементом, преимущественно воронкообразным, что способствует отводу воды, на стенке которого отформован, по существу, перпендикулярный ей патрубок. Предлагается выполнять элемент защиты от воспламенения в виде изготовленной из спеченного материала фритты. Пригоден, например, спеченный полипропилен или полиэтилен. Соединительное отверстие выполняется сверлением в стенке соединительного канала, диаметр которого значительно меньше диаметра соединительного канала и диаметра объемной зоны. Соединительное отверстие, следовательно, очень мало, оно имеет, например, диаметр около 1 мм, тогда как соединительный канал или объемная зона имеет диаметр около 2-4 мм. Таким образом, в нормальных эксплуатационных условиях выход газа в атмосферу исключен. Если же газ выходит в условиях перегрузки, то фритта предотвращает проникновение взрыва. Благодаря защите от воспламенения согласно изобретению рекомбинационное устройство с точки зрения надежности значительно усовершенствовано простым образом.

Дальнейшее повышение надежности в отношении возможного воспламенения следует из другого аспекта изобретения. Обычно система газоудаления согласована с ожидаемым при расчете аккумуляторов, зависящим от емкости или зарядного тока количеством газа, так что в случае воспламенения происходит кратковременное сжигание газов, прошедших через фритту. Если же образуются большие количества газа, то пламя постоянно подпитывается. Это пламя в короткое время разрушает также фритту, так что защита от воспламенения больше не обеспечивается, а это приводит к известным последствиям. В этом случае говорят об обратной вспышке. Если, например, аккумулятор предусмотрен для зарядного тока 20 А, то система газоудаления рассчитана на ожидаемое при этом количество газа. С точки зрения электротехнической емкости современные аккумуляторы могут быть применены или легко модифицированы для задач, при которых предусмотрены или требуются большие зарядные токи. При возникновении больших зарядных токов или если аккумулятор при приблизительно тех же размерах должен быть рассчитан на большие зарядные токи, образовавшееся количество газа значительно увеличивается, и защита от воспламенения по вышеназванным причинам больше не может быть обеспечена. Рекомбинационный блок должен быть защищен от обратного воспламенения также при образовании больших количеств газа, чем это ожидалось в соответствии с расчетом. При этом заданные конструктивные формы и размеры не должны принципиально изменяться.

Согласно другому аспекту изобретения поэтому предложено в направлении потока газа за элементом защиты от воспламенения выполнять канал для выхода газа, по меньшей мере, с одним отверстием для выхода газа со значительно меньшим по сравнению с каналом для выхода газа проходным сечением. Неожиданным образом оказалось, что выполнение согласно изобретению приводит к тому, что даже при резкой подаче газа в систему газоудаления газоподвод при взрыве происходит, по меньшей мере, настолько сильное демпфирование за счет зоны между элементом защиты от воспламенения и атмосферой, что образовавшееся пламя после воспламенения больше не подпитывается и гаснет, с тем чтобы элемент защиты от воспламенения не мог разрушиться. Это, вероятно, объясняется тем, что выполненный в направлении потока газа за элементом защиты от воспламенения канал для выхода газа, по меньшей мере, с одним отверстием для выхода газа со значительно меньшим по сравнению с каналом для выхода газа проходным сечением образует напорную камеру, так что давление, возникающее в результате взрывообразного воспламенения газа, по меньшей мере, на короткое время препятствует дальнейшей подаче газа и тем самым подпитке пламени. Предпочтительным образом предложено выполнять отверстие для выхода газа путем сверления в замыкающей стенке канала для выхода газа. Так, согласно изобретению в направлении потока газа объемная зона продолжена за фриттой и изолирована от атмосферы, за исключением очень маленького отверстия.

Согласно предпочтительному выполнению изобретения канал для выхода газа образует камеру. Преимущественно камера с одной стороны ограничена элементом защиты от воспламенения, а с противоположной стороны, по существу, перпендикулярной направлению потока газа стенкой с отверстием для выхода газа. Под камерой при этом следует понимать, что канал для выхода газа выполняют по отношению к его сечению очень маленьким, так что образуется камера. Существенным функциональным аспектом является выполнение напорной камеры между фриттой и атмосферой за счет образования перегородки с отверстием достаточно малого размера. Размер должен обычным образом обеспечивать беспрепятственный выход газа, а в случае воспламенения - подходящее возрастание давления. Для этого предложено соотношение проходных сечений канала для выхода газа и отверстия для выхода газа в пределах 100:1, что дает лишь приблизительное представление о размерах.

Для повышения экономичности рекомбинационного устройства в отношении изготовления, сборки, утилизации или повторной переработки предложена модульная конструкция, включающая в себя, по меньшей мере, в качестве отдельных узлов штуцерный элемент с несущим блоком со стороны резервуара, рекомбинационный элемент с несущим цоколем и резервуар. Штуцерный элемент включает в себя согласно одному варианту выполнения изобретения присоединительный штуцер, соединительный канал, в соединительном канале на его конце со стороны резервуара несущий блок, опертый на стенку канала посредством несущих ребер, объемную зону и элемент защиты от воспламенения. Конечно, выполнено соединительное отверстие. При необходимости может быть установлен блок с напорной камерой, которая может быть, однако, и самостоятельным узлом. Штуцерный элемент содержит на одном конце соединительную деталь для присоединения к отверстию аккумулятора, которая в зависимости от применения может быть снабжена крепежными элементами, резьбой, кулачками для байонетных соединений, а также посадочную зону для уплотнительного средства, например для кольца круглого сечения. К ней примыкает преимущественно воронкообразный соединительный канал с боковой объемной зоной в виде патрубка, закрытого фриттой, причем в соответствующей стенке между соединительным каналом и объемной зоной выполнено маленькое отверстие. Другой концевой участок предназначен для монтажа резервуара. Существенным для изобретения образом предусмотрены посадочная канавка для уплотнительного кольца и фиксирующая канавка для фиксации с соответствующим фиксирующим кулачком на нижнем краю резервуара. В качестве альтернативы канавку и кулачок можно поменять местами. Могут быть использованы также другие соединительные элементы. Преимущественно в соединительном канале расположена опора. Опора в виде круглой пластины удерживается по центру соединенными со стенкой ребрами с возможностью бокового обтекания. Поскольку штуцерный элемент не соединен непосредственно с катализаторным блоком, штуцерный элемент может быть выполнен в виде цельной пластмассовой отливки, полученной литьем под давлением, конечно, за исключением фритты.

Согласно другому предпочтительному варианту выполнения изобретения рекомбинационный элемент включает в себя соединяемый с несущим блоком штуцерного элемента цоколь, на котором, отстоя по центру, расположены покрытый палладием катализаторный стержень и концентрично охватывающая его, закрытая на свободном конце и заполненная материалом абсорбера трубка из пористого материала. Трубка и абсорберы выполнены в соответствии с уровнем техники. Свободный конец трубки запечатан предпочтительно жидким стеклом. Цоколь выполнен из жаростойкой пластмассы. Он имеет чашеобразную форму, причем выполнены две концентричные чаши. Во внутреннюю вставляют катализаторный стержень, а во внешнюю - трубку. Дно имеет фиксирующие канавки, служащие для приема фиксирующих кулачков на опорной пластине штуцерного элемента, так что после предварительной сборки катализаторный блок можно легко надеть на штуцерный элемент и фиксировать на нем. Для дальнейшего соединения различных элементов может применяться ультразвуковая сварка.

Резервуар выполнен, по существу, цилиндрическим, закрытым с одной стороны, а на открытом конце с использованием уплотнительного кольца выполнен с возможностью герметичного насаживания на штуцерный элемент. Для этого также предлагается снабдить резервуар на открытом конце аксиально проходящими надрезами. В них могут входить выполненные на штуцерном элементе выступы, так что резервуар защищен от проворота. Направленные внутрь кулачки на нижнем краю резервуара входят в фиксирующую канавку на внешней периферии штуцерного элемента. Предусмотренное согласно изобретению кольцо может быть надето с охватом нижнего кольца резервуара, так что последний защищен и от опрокидывания.

Особое преимущество дает то, что в зоне входного сечения резервуара, т. е. приблизительно в зоне перехода от соединительного канала в резервуар, расположен плоский, лежащий, в основном, поперек в потоке газа, сужающий входное сечение барьер для потока. Он представляет собой простую защиту от перегрузки, воздействующую на поток газа к катализаторному элементу и обеспечивающую высокий кпд даже при повышенных зарядных токах. Предпочтительно барьер образован расположенным на цокольном элементе кольцом. Это кольцо, лежащее в центральной зоне пути потока от соединительного канала в резервуар, должно обтекаться поступающим газом, за счет чего обеспечивается хорошее контактирование газа с поверхностью катализаторного элемента, лежащего по другую сторону кольца в направлении потока, причем атмосфера водяного пара не оказывает отрицательного воздействия.

Благодаря изобретению рекомбинационное устройство усовершенствуется простыми мерами, эффективно и экономично. Отверстие в соединительном канале служит для отвода избыточного газа, а примыкающая фритта - для защиты от воспламенения. Выполняемая на ней напорная камера может предотвратить обратное воспламенение. Модульная конструкция делает устройство экономичным в отношении изготовления, сборки, обслуживания, а также утилизации или повторной переработки отдельных элементов. Дополнительный барьер для потока представляет собой эффективную защиту от перегрузки. Отдельные меры являются существенными для изобретения каждая сама по себе и могут быть целесообразно использованы также независимо друг от друга и представлять собой отдельные изобретения.

Сущность изобретения поясняется ниже с помощью описания и чертежей, на которых:

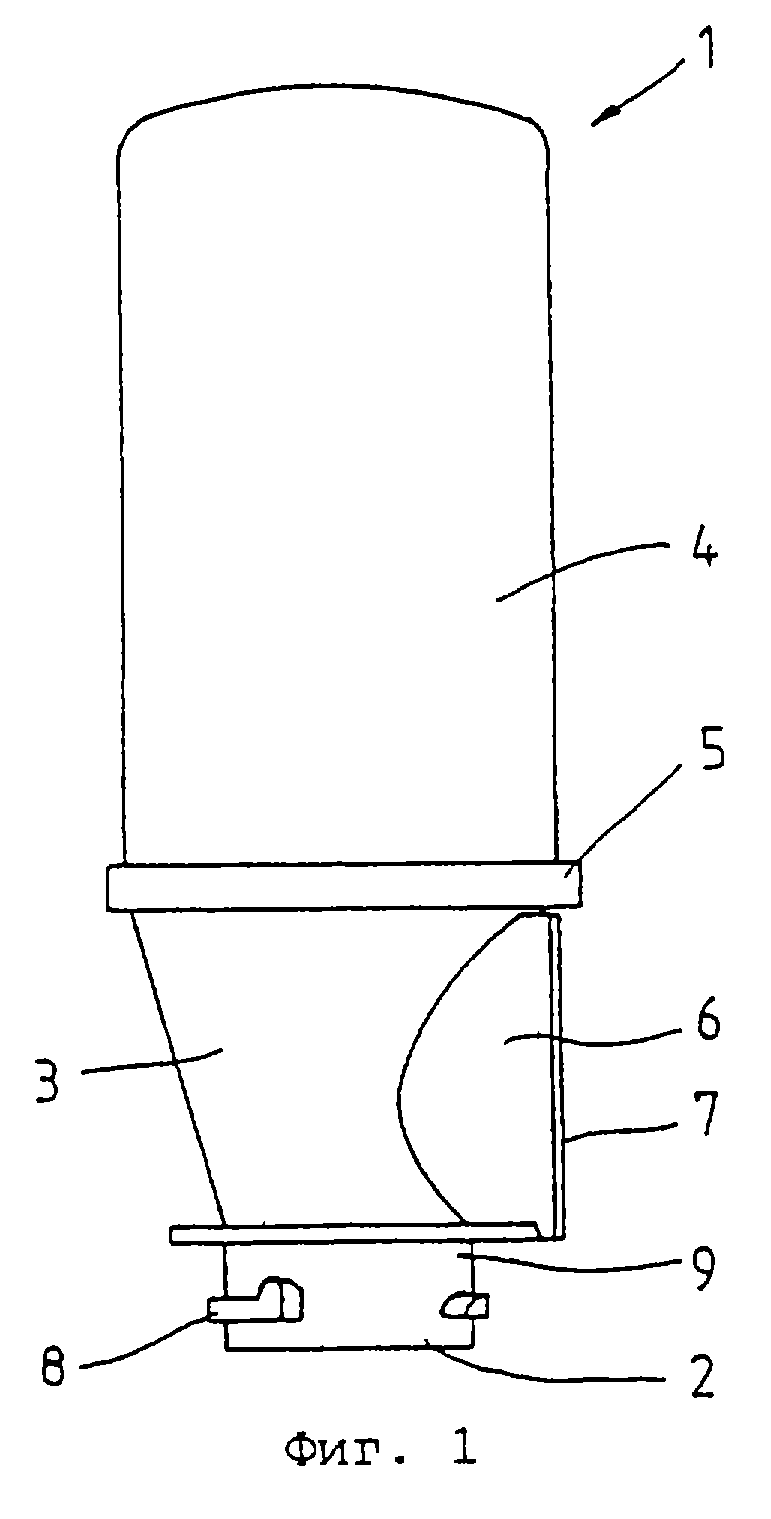

фиг.1 - общий вид примера выполнения рекомбинационного устройства;

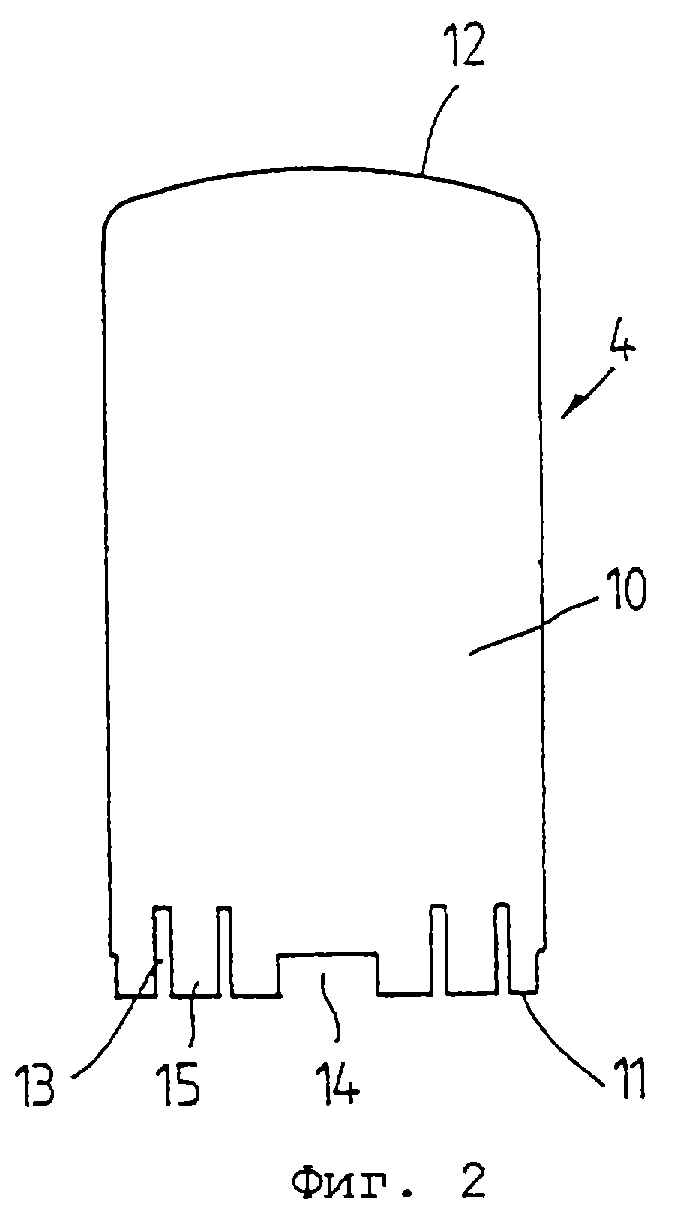

фиг.2 - общий вид резервуара;

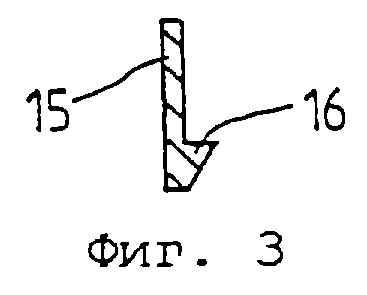

фиг.3 - вид фиксирующего язычка со стороны резервуара;

фиг.4 - общий вид штуцерного элемента;

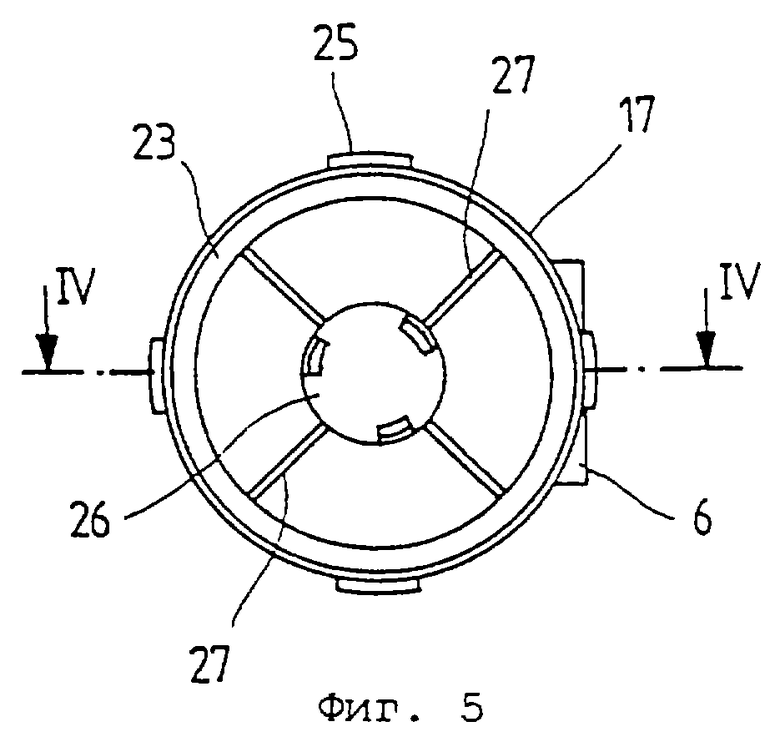

фиг.5 - вид сверху штуцерного элемента по фиг.4;

фиг.6 - сечение по линии IV-IV по фиг.5;

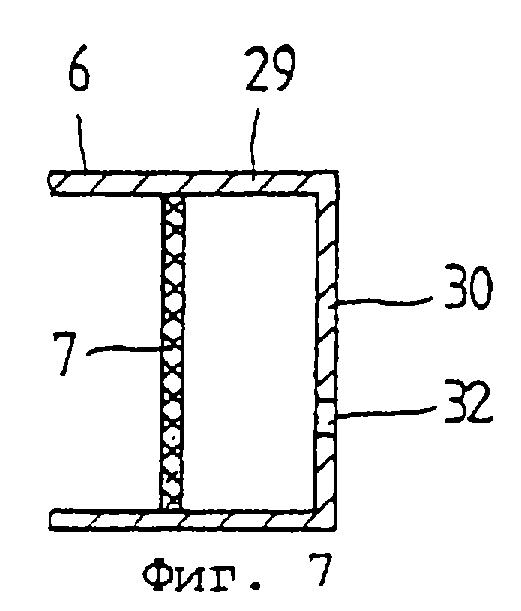

фиг.7 - сечение части другого примера выполнения штуцерного элемента;

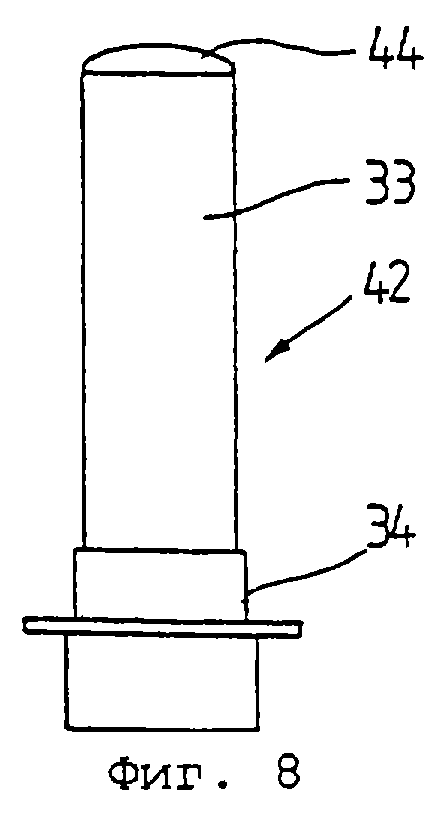

фиг.8 - общий вид катализаторного элемента;

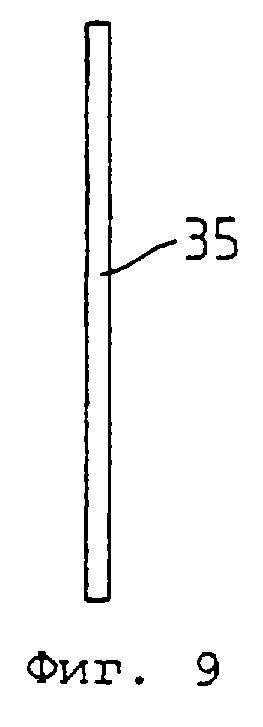

фиг.9 - общий вид катализаторного элемента;

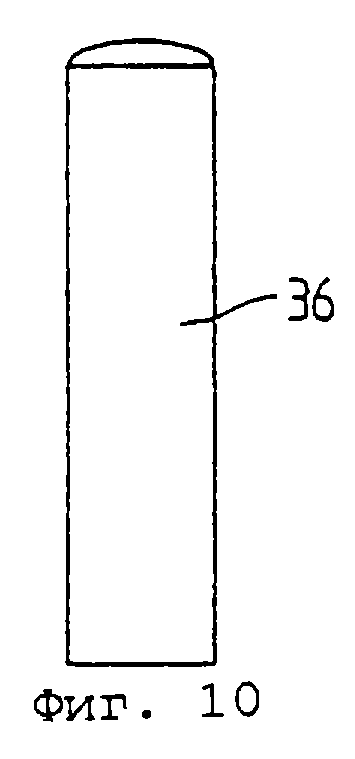

фиг.10 - общий вид катализаторного стержня;

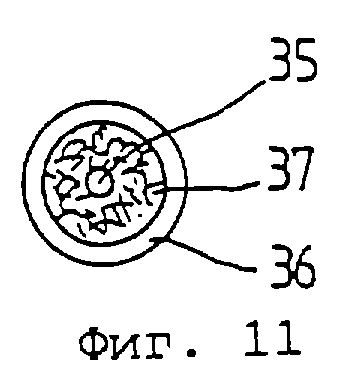

фиг.11 - вид сверху открытого катализаторного узла;

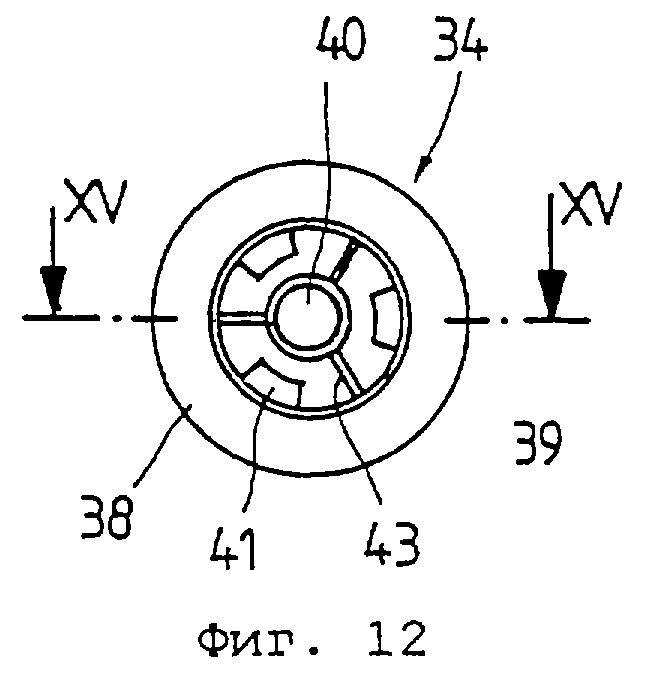

фиг.12 - вид сверху цоколя;

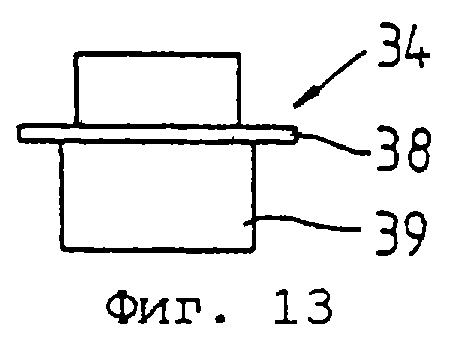

фиг.13 - вид сбоку цоколя по фиг.12;

фиг.14 - вид снизу цоколя по фиг.12;

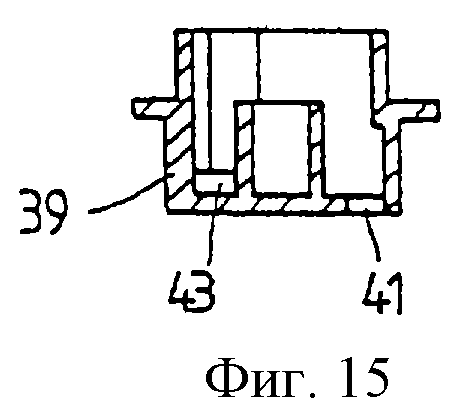

фиг.15 - сечение цоколя по фиг.12.

На фигурах одинаковыми ссылочными позициями обозначены одинаковые детали. На фиг. 1 в общем виде изображен пример выполнения рекомбинационного устройства 1 согласно изобретению, содержащего присоединительный штуцер 2, штуцерный элемент 3, резервуар 4, запорное кольцо 5 и соединительный канал 6, закрытый фриттой 7. На присоединительном штуцере 2 отформованы кулачки 8 для размещения устройства по типу байонетного соединения на отверстии элемента аккумулятора (не показан). Оставшаяся над кулачками 8 зона 9 служит для размещения уплотнительного кольца (не показано).

На фиг. 2 и 3 изображены детали резервуара 4. Он состоит в основном из тонкостенного пластмассового цилиндра 10 с открытым 11 и закрытым 12 концами. На открытом конце 11 выполнены вертикально проходящие надрезы 13, за счет чего образуются язычки 15. Благодаря этому резервуар 4 является на открытом конце 11 гибким, так что он может быть надет с натягом на соответствующий край, например, с размещением уплотнительного кольца (не показано). Отдельные язычки 15 могут иметь фиксирующие кулачки 16, как это показано на фиг. 3, для охвата с фиксацией кольцевой зоны. Кроме того, на открытом конце выполнены вырезы 14. Они служат для приема соответствующих кулачков, в результате чего обеспечивается защита от проворота.

На фиг. 4-7 изображены детали штуцерного элемента 3 согласно описанному примеру выполнения. Этот выполненный за одно целое, за исключением фритты 7, пластмассовый элемент включает в себя пластмассовый штуцер 17. Фритта 7 представляет собой спеченный элемент из полипропилена или полиэтилена и закреплен на штуцерном элементе 3 клеем, сваркой и т.п. Штуцер 17 содержит на нижнем конце присоединительный штуцер 2 с байонетными кулачками 8 и уплотнительным участком 9. К нему примыкает насадной фланец 18, который при надевании на аккумулятор образует монтажный упор. Выше находится соединительный канал 19 с отформованной сбоку объемной зоной 6. В верхней части над соединительным каналом 19 находится фиксирующее кольцо 20 с фиксирующими кулачками 25, которые входят в вырезы 14 резервуара при сборке устройства. Выше находятся зажимная канавка 21 и зажимное кольцо 22. Выполненные на резервуаре 4 фиксирующие кулачки 16 охватывают снизу зажимное кольцо 22 и входят в зажимную канавку 21. Выше находятся уплотнительная канавка 24 и замыкающий уплотнительный фланец 23. В уплотнительную канавку может быть вложено уплотнительное кольцо (не показано), так называемое кольцо круглого сечения. Таким образом, резервуар может быть соединен со штуцерным элементом газоплотно и с защитой от проворота путем простой фиксации. Изображенное на фиг.1 запорное кольцо 5 может быть тогда надето сверху, так что фиксирующие кулачки 16 язычков 15 удерживаются в фиксирующей канавке 21. Резервуар становится за счет этого защищенным от опрокидывания.

Внутри соединительного канала 19 выполнены несущие ребра 27, поддерживающие опорную пластину 26. Газ течет между ребрами и вокруг опорной пластины. На опорной пластине 26 выполнены фиксирующие кулачки 28, в изображенном примере выполнения три кулачка на расстоянии 120o друг от друга.

Кроме того, в стенке соединительного канала 19 выполнено отверстие 31, которое связывает соединительный канал 19 с отформованной объемной зоной. Отверстие имеет очень маленький размер и обеспечивает лишь выпуск избыточного газа при соответствующем давлении. На фиг.7 изображена особая форма выполнения, при которой на объемной зоне 6, ограниченной фриттой 7, отформован канал 29 для выхода газа, закрытый стенкой 30, в которой выполнено имеющее маленький размер отверстие 32 для выхода газа. В изображенном примере выполнения отформована дополнительная зона, а канал для выхода газа со стенкой и отверстием может быть выполнен также в виде отдельного узла.

На фиг.8-15 изображены детали катализаторного элемента 42. Он включает в себя катализаторный узел 33 и цоколь 34. Согласно фиг.9-11 катализаторный узел состоит из катализаторного стержня 35, который концентрично вставляют в пористую трубку 36 через материал абсорбера 37. Монтаж осуществляют с использованием цоколя 34. Последний подробно изображен на фиг.12-15. Речь идет о пластмассовой детали, которая из-за непосредственного контакта с катализатором и экзотермического процесса рекомбинации выполнена из жаростойкой пластмассы.

Цоколь включает в себя внешнюю чашку 39 и концентричную ей внутреннюю чашку 40. Во внутреннюю чашку 40 вставляют катализаторный стержень 35, а в чашку 39 - пористую трубку 36. Последняя стоит на ребрах 43, и ее свободный конец 44 запечатывают, например, жидким стеклом, как показано на фиг.8. На дне чашки выполнены выемки 41, которые при монтаже взаимодействуют с кулачками 28 на опорной пластине 26. Чашка снабжена на наружной стенке кольцевым фланцем 38, который во встроенном состоянии представляет собой центральный барьер для потока.

Описанные примеры выполнения служат для пояснения и не являются ограничивающими. В частности, могут варьироваться модульные узлы, а именно штуцерный элемент, резервуар и катализаторный элемент.

| название | год | авторы | номер документа |

|---|---|---|---|

| АККУМУЛЯТОР В ПЛАСТМАССОВОМ КОРПУСЕ | 1994 |

|

RU2123742C1 |

| УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1988 |

|

RU2067896C1 |

| ГЕРМЕТИЧНЫЙ ЩЕЛОЧНОЙ АККУМУЛЯТОР С КЛАПАННЫМ УЗЛОМ | 1994 |

|

RU2125754C1 |

| ВАЛОК ДЛЯ ОБРАБОТКИ ДАВЛЕНИЕМ ТОВАРНОГО ПОЛОТНА | 1991 |

|

RU2018732C1 |

| ПРЕДОХРАНИТЕЛЬ ПРОСКОКА ПЛАМЕНИ | 2011 |

|

RU2589480C2 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ ВЫПУСКА СРЕД | 1990 |

|

RU2032482C1 |

| Электрод для получения легких металлов электролизом расплава | 1981 |

|

SU1336950A3 |

| БЕСКОНЕЧНАЯ ТКАНЕВАЯ ЛЕНТА | 2012 |

|

RU2594972C2 |

| ЗАБОРНЫЙ КРАН ДЛЯ СОДЕРЖАЩИХ НАПИТКИ РЕЗЕРВУАРОВ ИЛИ БОЧЕК | 1995 |

|

RU2100270C1 |

| СИСТЕМА ЗАПОЛНЕНИЯ РЕЗЕРВУАРА | 2015 |

|

RU2676412C2 |

Изобретение относится к рекомбинационному устройству для каталитической рекомбинации образующихся в аккумуляторах водорода и кислорода. Устройство (1) содержит присоединительный штуцер (2) для газоплотного присоединения устройства к аккумулятору, газоплотный относительно атмосферы резервуар (4), в котором расположен рекомбинационный элемент, и соединительный канал для газоплотного подвода газа из присоединительного штуцера (2) в резервуар (4) и отвода воды в обратном направлении. Кроме соединительного канала выполнена объемная зона (6), которая относительно атмосферы открыта, однако отделена элементом (7) защиты от воспламенения, причем соединительный канал связан с объемной зоной через соединительное отверстие. Техническим результатом изобретения является то, что рекомбинационное устройство усовершенствуется простыми мерами, оно экономично и эффективно. 12 з.п. ф-лы, 15 ил.

| СПОСОБ УТИЛИЗАЦИИ ВОДОРОДА И КИСЛОРОДА, ПРОДУВАЕМЫХ ИЗ ПОЛОСТЕЙ ЭЛЕКТРОХИМИЧЕСКОГО ГЕНЕРАТОРА ВОДОРОДОКИСЛОРОДНОГО ТИПА | 1993 |

|

RU2085436C1 |

| RU 93015993 А, 10.03.1995 | |||

| RU 2073285 C1, 10.02.1997 | |||

| DE 3018372 А, 19.11.1981 | |||

| US 4002496 А, 11.01.1977 | |||

| СТЫКОВОЕ СОЕДИНЕНИЕ СБОРНЫХ ЭЛЕМЕНТОВ | 0 |

|

SU189543A1 |

Авторы

Даты

2003-07-20—Публикация

1999-03-22—Подача