Изобретение относится к контактной пластине газа-жидкости, используемой для поглощения газа жидкостью, в частности к контактной пластине газа-жидкости и контактному устройству газа-жидкости, которые позволяют осуществлять эффективное поглощение газа благодаря существенному увеличению площади контакта газа-жидкости.

Набор контактных пластин газа-жидкости устанавливают в виде пакета в поглотительную колонну (контактное устройство газа-жидкости), в основном на химических установках и т. д., и используют для эффективного поглощения в поглощающий раствор компонентов отходящего из химической установки газа таких, как двуокись углерода. Контакт газа-жидкости в поглотительной колонне выполняется с помощью направленного вниз потока жидкости, содержащей абсорбент (поглощающий раствор), который проходит из верхней части колонны вниз, и путем подвода из нижней части колонны газа, содержащего компоненты, которые должны поглощаться. При этом при повышении площади контакта жидкости-газа компоненты газа поглощаются более эффективно. Поэтому предпочтительно, чтобы контактная пластина газа-жидкости имела форму, увеличивающую площадь контакта газа-жидкости. По этой причине в настоящее время используется способ, в котором газ подводят в нижнюю часть колонны, в то время, как жидкость как можно более широким слоем протекает по направлению вниз из верхней части колонны. При таком способе поглощения газа, с использованием контакта газа-жидкости, необходимо повышать смачиваемость поверхности контактной пластины газа-жидкости.

В общем, пакеты, устанавливаемые в поглотительную колонну, в широком смысле, можно разделить на два типа: однородные пакеты и неоднородные пакеты.

Однородные пакеты, которые устанавливают в поглотительную колонну, как среду для контакта газа-жидкости, имеет такую конструкцию, в которой контактные пластины газа-жидкости, изготовлены из листового металла или проволочной сетки различной формы и однородно установлены в виде слоев. При работе поглотительной колонны на поверхности пакета формируется пленка жидкого реакционного раствора (на пластине контакта газа-жидкости), подаваемого из верхней части колонны. Неоднородный пакет устанавливают в поглотительную колонну, в качестве среды для контакта газа-жидкости таким же образом, как и однородный пакет, но в этой конструкции элементы контакта газа-жидкости имеют различную форму, такую, как кольцевые цепи, и расположены случайным образом.

В последние годы были разработаны однородные пакеты с использованием "параллельной системы с влажной стенкой", в которой происходит намного меньшая потеря давления, чем в обычных пакетах. Особенностью этих однородных пакетов является то, что контактные пластины газа-жидкости установлены параллельно в продольном направлении в отличие от обычного однородного пакета, для которого свойственна повышенная потеря давления, и при этом имеют увеличенную эффективную площадь поверхности. Для таких однородных пакетов в соответствии с системой параллельной влажной стенки предпочтительно, чтобы жидкость распределялась как можно более широким слоем, поскольку эффективность поглощения зависит от общей площади поверхности пленки жидкости.

В качестве контактной пластины газа-жидкости, используемой в виде пакета, применяется многослойная пластина, в которой плоские тканые проволочные сетки соединены с помощью процесса спекания с обеих сторон с плоской пластиной, при этом в контактной пластине газа-жидкости, в которой проволочная сетка соединена с плоской пластиной, достигается высокая смачиваемость.

Однако хотя контактное устройство газа-жидкости, в котором используется вышеописанный однородный пакет, имеет высокую степень смачиваемости, его недостаток состоит в высокой стоимости, поскольку необходимо использовать процесс, в котором производится и затем накладывается множество слоев.

Кроме того, поскольку контактная пластина газа-жидкости состоит из множества наложенных друг на друга слоев, такая контактная пластина имеет большой вес, и, таким образом, увеличиваются вес и размеры корпуса поглотительной колонны в случае, когда в ней установлено множество контактных пластин.

Кроме того, поскольку газ и жидкость полностью отсекаются передней и задней поверхностью пластины, может возникнуть разница в эффективности контакта между местами, в которых газ или жидкость протекают свободно, и местами, в которых они протекают с трудом, на каждой контактной пластине в поглотительной колонне. Поэтому существует определенный предел повышения эффективности контакта в целом.

Для решения вышеописанных проблем была проведена тщательная работа с целью разработки контактной пластины газа-жидкости, которая имеет высокую смачиваемость, позволяет улучшить эффективность контакта газа-жидкости, имеет малый вес и является предпочтительной с точки зрения затрат на производство.

Вышеописанные проблемы могут быть решены путем изготовления тонкой пластины с неровной поверхностью, имеющей определенную форму. Такую тонкую пластину изготавливают с помощью прессования одной плоской пластины для улучшения смачиваемости без использования многослойной конструкции, в которой используется плоская пластина и проволочные сетки.

Настоящее изобретение позволяет изготовить контактную пластину газа-жидкости, в которой выполнено множество прямых рядов; неровности выполнены на обеих поверхностях пластины через равные интервалы в ряду; соседние ряды имеют повторяющиеся неровности, расположенные друг напротив друга; и в областях возвышенности или углубления неровностей выполнены отверстия, соединяющие переднюю поверхность с задней поверхностью между соседними рядами. В такой контактной пластине газа-жидкости волнистые неровности выполнены на обеих поверхностях пластины через равные интервалы в ряду, и эти волнистые неровности в соседних рядах имеют, по существу, противоположную фазу с одинаковым периодом. Кроме того, с точки зрения снижения перекосов предпочтительно, чтобы были выполнены одна или большее количество плоских частей пластины без неровностей, расположенные практически перпендикулярно прямым рядам.

Кроме того, настоящее изобретение направлено на контактное устройство газа-жидкости, в котором контактные пластины газа-жидкости установлены, по существу, параллельно потоку газа, и жидкость, подаваемая из верхней части по направлению к нижней части, протекает вниз вдоль поверхности контактной пластины газа-жидкости, и входит в контакт с газом, подаваемым из нижней части. В таком контактном устройстве газа-жидкости предпочтителен режим работы, при котором газ представляет собой отходящий газ, содержащий двуокись углерода; жидкость представляет собой раствор, поглощающий двуокись углерода; и двуокись углерода в отходящем газе поглощается и удаляется благодаря контакту отходящего газа с раствором, поглощающим двуокись углерода.

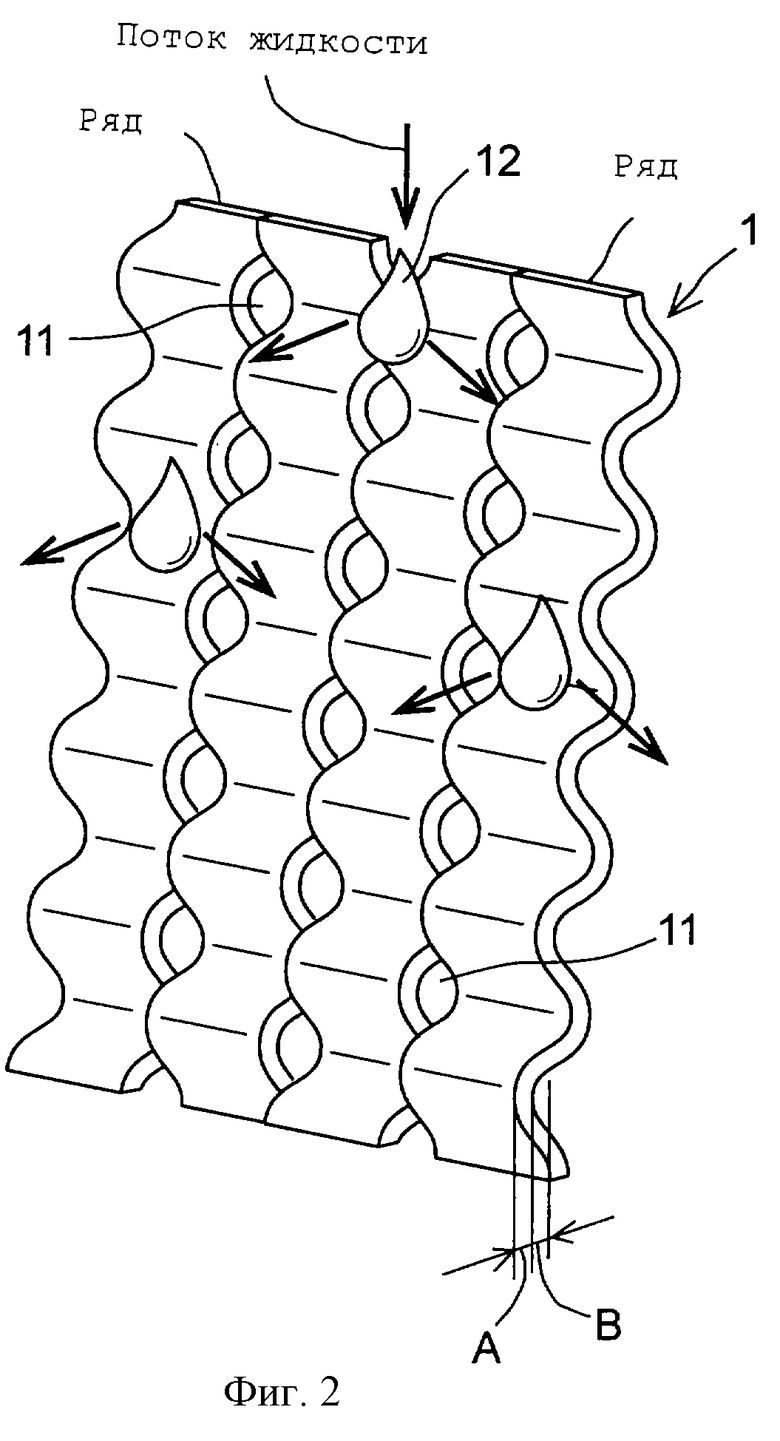

На контактной пластине газа-жидкости в соответствии с настоящим изобретением, поскольку отверстия выполнены в поперечном направлении, перпендикулярном потоку жидкости, жидкость протекает, распределяясь не только в продольном направлении, но также и в поперечном направлении. Поскольку газ, так же как и жидкость, протекает в поперечном направлении и они смешиваются друг с другом, поток газа также может свободно переходить на переднюю и заднюю поверхность пластины, в отличие от случая, когда используются обычные плоские пластины или многослойная пластина. При этом в контактной пластине газа-жидкости, в соответствии с настоящим изобретением, эффективность контакта газа-жидкости может быть существенно улучшена, благодаря действию двух факторов: явлению капиллярности жидкости, протекающей вниз, и потоку газа, который протекает вдоль передней и задней поверхности через отверстия.

В случае, когда множество элементов в форме пластины установлены в поглотительной колонне, в обычном элементе в форме пластины без отверстий, поскольку газ не протекает с передней на заднюю поверхность, если только жидкость и газ не подаются конкретно в каждый слой, разделенный пластинчатым элементом, может возникнуть разница в эффективности контакта между слоями в продольном направлении, и, таким образом, иногда становится трудно получить достаточную эффективность поглощения газа в целом.

Если используется контактная пластина газа-жидкости в соответствии с настоящим изобретением, поскольку газ свободно протекает с передней на заднюю поверхность каждой контактной пластины, газ не остается в каждом слое, отделенном пластиной. Поэтому создается возможность, по существу, равномерного контакта газа-жидкости на каждой контактной пластине, так, что обеспечивается работа, в целом улучшающая эффективность поглощения газа поглотительной колонной. Кроме того, отпадает необходимость обеспечения равномерной подачи газа в колонну и улучшается работа колонны.

Как описано выше, контактная пластина газа-жидкости, в соответствии с настоящим изобретением, отличается низкой нагрузкой на оборудование и является предпочтительной с точки зрения затрат на производство благодаря ее высокой смачиваемости, способности улучшения эффективности контакта газа-жидкости и малому весу.

Далее описываются чертежи, которые иллюстрируют предлагаемое изобретение.

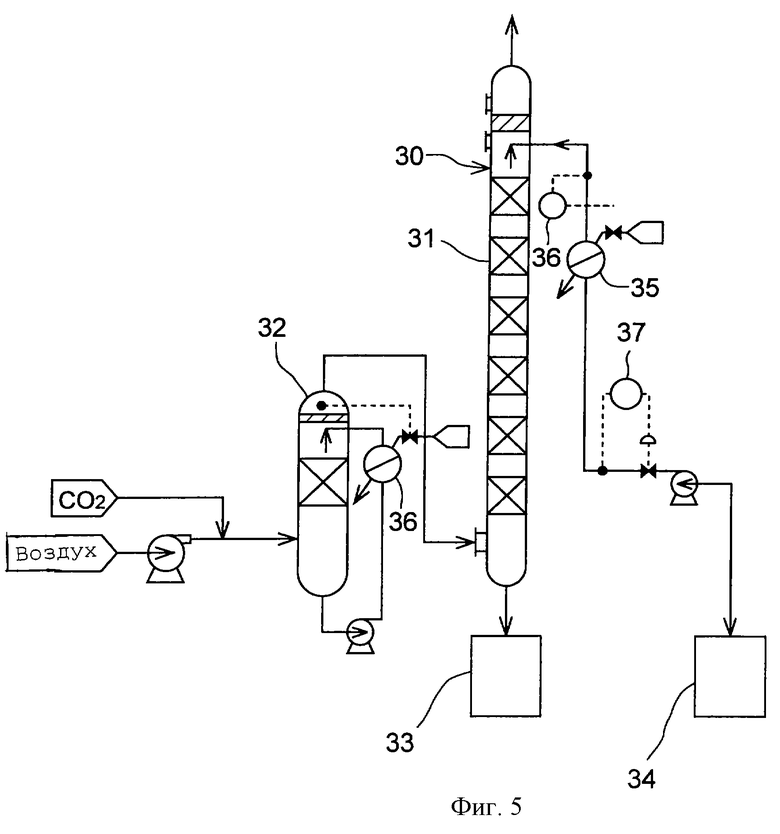

Фиг.1 изображает схему, представляющую контактную пластину газа-жидкости в соответствии с настоящим изобретением, фиг.1(а) - вид спереди, фиг.1(b) - вид сверху, фиг.1(с) - вид сбоку и фиг.1(d) - вид сечения вдоль линии "А-А" на фиг.1(с).

Фиг. 2 изображает схему потока жидкости в случае, когда используется контактная пластина газа-жидкости в соответствии с настоящим изобретением, на которой А обозначает толщину пластины и В обозначает ширину от центральной линии.

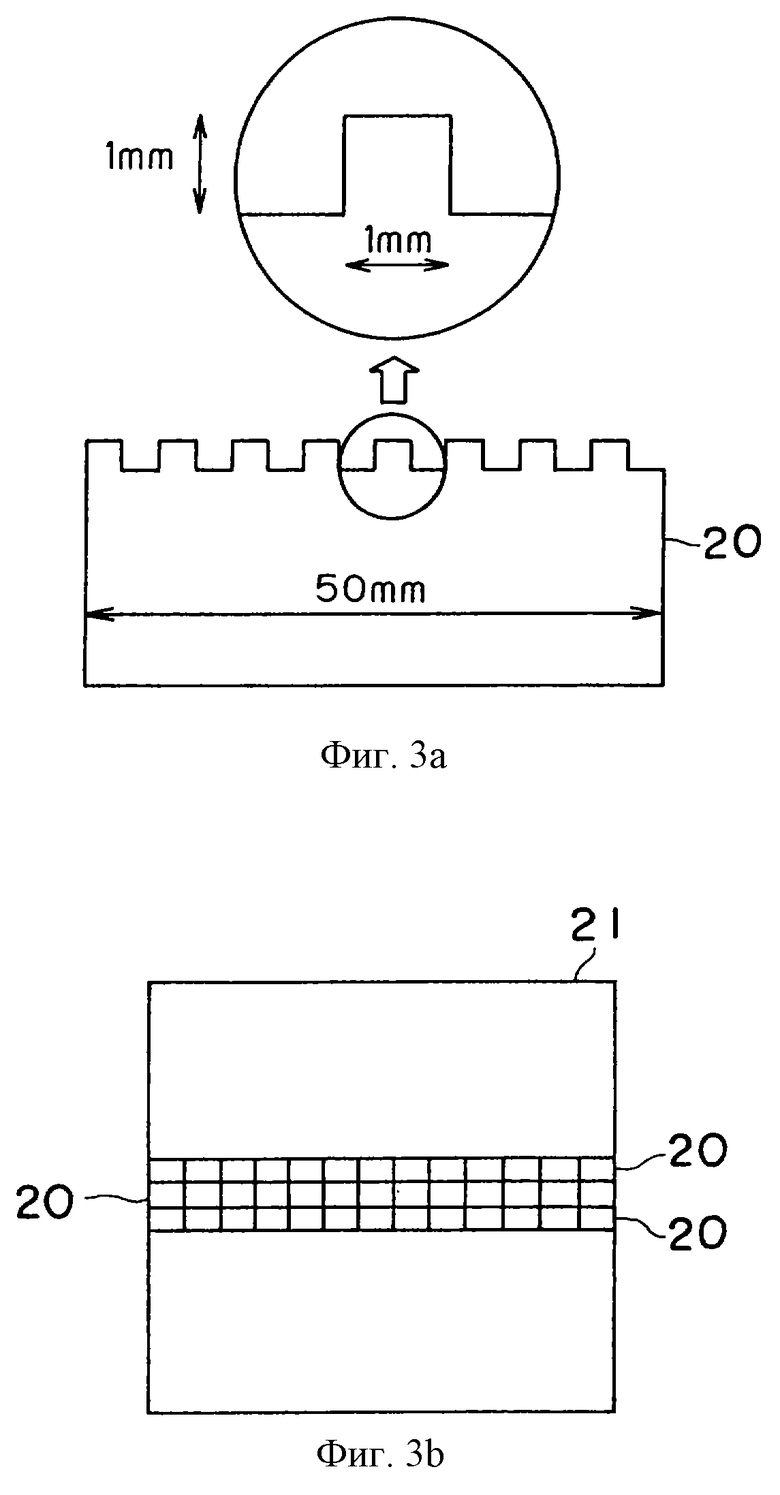

Фиг. 3 (а и b) изображает схему прессующих штампов, которые можно использовать при изготовлении контактной пластины газа-жидкости в соответствии с настоящим изобретением.

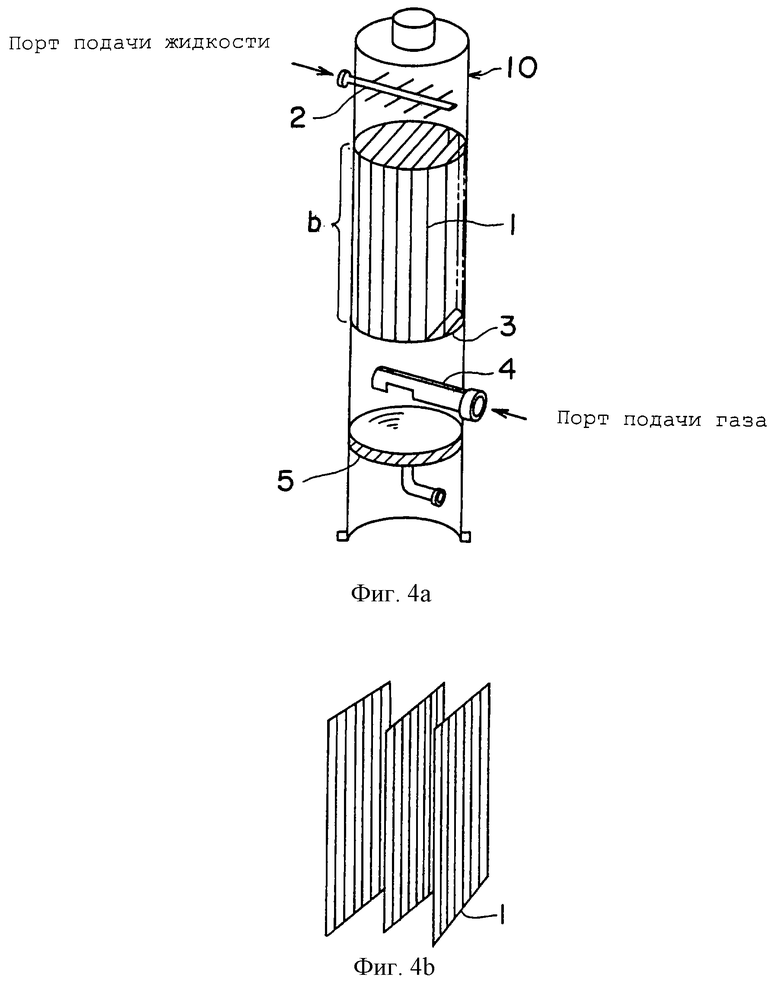

Фиг. 4 (а и b) изображает вид, представляющий пример поглотительной колонны, в которой используется контактная пластина газа-жидкости в соответствии с настоящим изобретением.

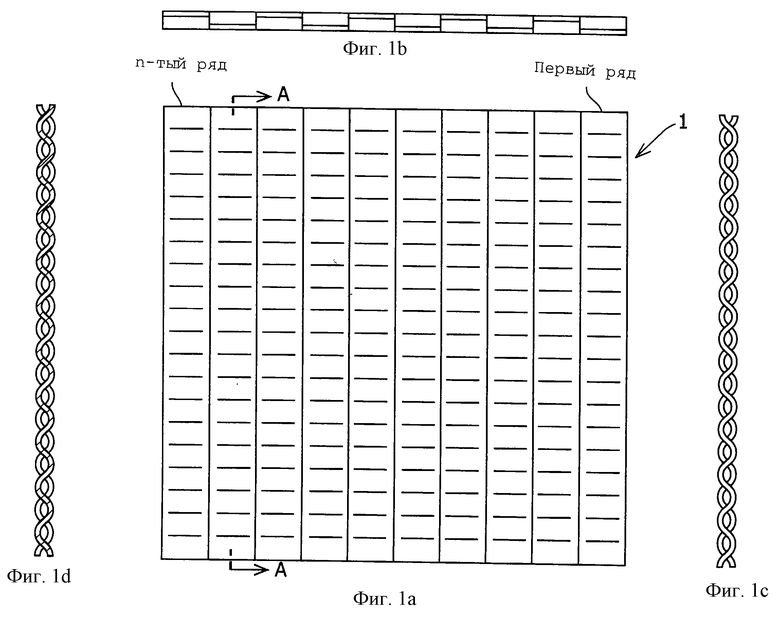

Фиг. 5 представляет схему конфигурации лабораторной испытательной установки по оценке эффективности пакета, используемого в примере 3.

Номера ссылок представлены на этих фигурах следующим образом:

1 - контактная пластина газа-жидкости; 2 - насадок для подачи жидкости; 3 - элемент держателя; 4 - насадок для подачи газа; 5 - резервуар с жидкостью; 10 - поглотительная колонна; 11 - отверстие; 12 - подача жидкости каплями; 20 - зубцы формы штампа; 21 - матрица; 30 - поглотительная колонна; 31 - пакет; 32 - увлажнитель; 33 - резервуар для использованного поглощающего раствора; 34 - резервуар для свежего поглощающего раствора; 35 - теплообменник; 36 - теплообменник.

Ниже будет описан вариант воплощения способа обезуглероживания в соответствии с настоящим изобретением. Настоящее изобретение не ограничивается вариантом воплощения, описанным ниже.

Для контактной пластины газа-жидкости смачиваемость будет высокой в случае, когда контактная пластина представляет собой перфорированную пластину с множеством отверстий, выполненных в ней. Например, если толщина пластины составляет приблизительно 0,3 мм, предпочтительно, чтобы оптимальный диаметр отверстия составлял 0,5 мм, и пропорция площади отверстий составляла приблизительно 23%. Считается, что множество отверстий с малым диаметром обеспечивает повышение смачиваемости жидкостью. Однако для изготовления такой простой перфорированной пластины необходимо выполнить регулярную пробивку отверстий с диаметром приблизительно 0,5 мм, используя, например прецизионные шпильки. Такой процесс является сложным, и полученная перфорированная пластина имеет высокую стоимость.

Кроме того, пластина, на поверхности которой выполнены квадратные углубления, расположенные в шахматном порядке, имеют высокую степень смачиваемости, и, например, для пластины с толщиной приблизительно 3 мм, лучше всего подходят квадратные выемки с глубиной приблизительно 1 мм и шириной 1 мм.

Кроме того, для вышеописанной контактной пластины газа-жидкости, в которой проволочные сетки соединены с плоской пластиной, было определено, что размер проволочной сетки может меняться в диапазоне от 10 до 100 (диаметр провода приблизительно 0,2 мм), причем при использовании сетки размером от 16 до 40 обеспечивается, по существу, равнозначно высокая смачиваемость. Поэтому, с точки зрения затрат, предпочтительны неровности, получаемые при использовании сетки 16 (16 ячеек на дюйм) (6,3 ячейки на сантиметр).

Настоящее изобретение направлено на контактную пластину газа-жидкости, которая имеет конструкцию, обеспечивающую вышеописанные свойства, и, таким образом, позволяет улучшить эффективность контакта газа-жидкости при обеспечении более высокой степени смачиваемости.

Как показано на фиг.1(а), контактная пластина 1 газа-жидкости в соответствии с настоящим изобретением содержит множество прямых рядов вдоль направления потока жидкости из верхней части в нижнюю часть. Фиг.1, фиг.1(а) изображает вид спереди, фиг.1(b) изображает вид сверху, на котором контактная пластина 1 представлена в направлении потока жидкости, и фиг.1(с) изображает вид сбоку. Как показано на виде сбоку на фиг.1(с), на обеих поверхностях пластины выполнены волнистые неровности через равные интервалы, и соседние ряды имеют повторяющиеся неровности, противоположные друг другу. В соответствии с данным вариантом воплощения образованы волнистые неровности, расположенные, по существу, в противоположной фазе и с равным периодом. В частях вершины или углубления неровностей выполнены отверстия 11, соединяющие переднюю и заднюю поверхности между соседними рядами.

Далее будет описан способ изготовления контактной пластины газа-жидкости в соответствии с настоящим изобретением.

В общем, плоская пластина, полученная способом выдавливания, характеризуется тем, что неровности имеют определенную степень закругленности, или элемент неровности получается относительно большим. Поэтому, когда контактную пластину газа-жидкости, имеющую вышеописанные характеристики, изготавливают с помощью обычной операции выдавливания, трудно обеспечить достаточную смачиваемость. В качестве предпочтительного способа изготовления, используется способ, в котором плоская пластина подвергается определенной операции прессования. При использовании этого способа может быть легко получена тонкая пластина, имеющая вышеописанные характеристики, а также высокую степень смачиваемости.

Контактная пластина газа-жидкости в соответствии с настоящим изобретением может быть изготовлена с помощью одной операции прессования, используя пуанссон и плиту матрицу 21 с множеством зубцов 20, расположенных так, как показано, например, на фиг.3(а). С помощью обычно используемой плоской пресс-формы трудно изготовлять неровности с небольшими отверстиями, обеспечивая точное производство или выполнение углублений квадратной формы. Поэтому, операция прессования выполняется с использованием пресс-формы, в которой, например, конечная часть материала пресс-формы с толщиной приблизительно 1 мм изготовлена так, что она содержит неровности, и части накладываются поочередно в виде слоев. Таким образом, могут быть выполнены ровные отверстия 11 (сквозные отверстия) с интервалом приблизительно 1 мм, и может быть получена структура в виде плоской тканой проволочной сетки с элементом размером приблизительно 1 мм, которая воспроизводится на передней и задней поверхности, и одновременно образуются углубления, расположенные в шахматном порядке.

Когда контактную пластину газа-жидкости в соответствии с настоящим изобретением изготавливают способом прессования, контактная пластина, имеющая все эти свойства, может быть получена с помощью одной операции прессования. В этом случае способ производства упрощается, и такой способ производства также является предпочтительным с точки зрения затрат.

Когда контактную пластину газа-жидкости в соответствии с настоящим изобретением изготавливают путем выполнения отверстий прессованием, на используемый материал пластины не налагаются какие-либо специальные ограничения, и для изготовления пластины может широко использоваться любой материал. Кроме того, когда контактную пластину изготавливают путем прессования, пропорция площади отверстий составляет приблизительно от 10 до 20%, так, что можно выдерживать достаточную площадь отверстий для обеспечения высокой смачиваемости.

Контактная пластина газа-жидкости в соответствии с настоящим изобретением, которую можно изготавливать способом прессования, таким образом, имеет высокую смачиваемость, эквивалентную обычной контактной пластине газа-жидкости (40 мм --> 40 мм). По сравнению со случаем многослойной пластины, стоимость производства может быть существенно снижена. Кроме того, вес многослойной пластины с использованием проволочных сеток (4,2 кг/м2) может быть существенно уменьшен (приблизительно 2,4 кг/м2).

Контактная пластина газа-жидкости, в соответствии с настоящим изобретением, может быть установлена в поглотительной колонне 10, как показано на фиг.4. В поглотительной колонне 10 контактные пластины 1 газа-жидкости установлены в виде множества параллельно расположенных в продольном направлении пластин на элементе 3 держателя вдоль направления потока газа и жидкости. Газ протекает по направлению к верхней части через насадок 4 подачи газа и выходит из колонны через насадок выпуска газа в верхней части. С другой стороны, жидкость свободно протекает вниз по направлению к нижней части колонны через насадок 2 подачи жидкости, расположенный в верхней части поглотительной колонны. В части контактного устройства газа-жидкости, изображенного на фиг.4(b), жидкость протекает из верхней части в нижнюю часть вдоль передней поверхности и вдоль задней поверхности. На фиг.4(b) пластины контакта газа-жидкости расположены параллельно. В этой части жидкость, протекающая вниз вдоль поверхности, эффективно входит в контакт с газом, протекающим из нижней части в верхнюю часть.

На размер контактной пластины газа-жидкости не налагаются какие-либо специальные ограничения, и он может быть определен произвольно в соответствии с размером, формой, местом установки и т.д. используемой поглотительной колонны.

Кроме того, в продольном направлении, которое является направлением потока жидкости, могут быть расположены неспресованные части через фиксированные интервалы или через произвольные интервалы. Благодаря этому снижается перекос самой контактной пластины и повышается срок службы пластины. При этом смачиваемость не ухудшается из-за наличия этих неспрессованных частей.

Обычно при увеличении размера пресс-формы при выполнении прессования повышается вероятность брака. Поэтому, если прессованная часть, сформированная в результате одной операции прессования будет слишком большой, отверстия, которые должны быть выполнены сквозными, могут оказаться закрытыми, при этом площадь отверстий может оказаться недостаточной или могут возникнуть другие проблемы.

В связи с этим, для контактной пластины газа-жидкости в соответствии с настоящим изобретением предпочтителен вариант использования длинной в продольном направлении, в котором протекает жидкость, формы контактной пластины, при этом образуются от двух до пяти частей плоской пластины, без неровностей, практически перпендикулярных прямым рядам.

В соответствии с настоящим изобретением может быть выполнена контактная пластина газа-жидкости, имеющая высокую степень смачиваемости, позволяющая улучшить эффективность контакта газа-жидкости, и имеющая легкий вес и являющаяся предпочтительной с точки зрения затрат на производство.

Контактная пластина газа-жидкости в соответствии с настоящим изобретением имеет высокую степень смачиваемости, по сравнению с обычной контактной пластиной газа-жидкости. Кроме того, упрощен процесс изготовления контактной пластины газа-жидкости в соответствии с настоящим изобретением и, таким образом, может быть значительно снижена стоимость, по сравнению с многослойной пластиной, в которой используются проволочные сетки. Кроме того, поскольку плоская пластина может быть изготовлена путем прессования, может быть существенно снижен вес, по сравнению с многослойной пластиной.

Если в поглотительной колонне используется такая контактная пластина газа-жидкости, впитывающая эффективность поглотительной колонны может быть заметно повышена.

Ниже следует более подробное описание настоящего изобретения со ссылкой на примеры, причем настоящее изобретение не ограничивается этими примерами.

Пример 1 (тест на смачиваемость)

Сравнительный эксперимент был проведен на прямоугольном образце с длиной в направлении потока жидкости D мм, с использованием контактной пластины газа-жидкости в соответствии с настоящим изобретением, которая содержит отверстия (а), и контактной пластины газа-жидкости, имеющей ту же форму, за исключением того, что отверстия не были выполнены (b).

Для контактной пластины без сквозных отверстий (b) жидкость подавалась каплями по направлению вниз так, что они скользили по одной поверхности, в которой были выполнены выступы, так, что не происходило расширение смачиваемой поверхности. Ширина полоски жидкости на расстоянии D мм от первой капли составляла d мм.

В противоположность этому, на контактной пластине газа-жидкости в соответствии с настоящим изобретением, в которой были выполнены отверстия (а), поскольку в ней были выполнены отверстия в поперечном направлении, жидкость могла перемещаться наклонно из пространства, образованного соседними рядами на противоположную поверхность так, что полоска смачивания расширялась. Ширина полоски жидкости на расстоянии D мм от одной первой капли составляла в диапазоне от 5d до 10d мм.

Пример 2 (тест на смачивание)

Для контактной пластины газа-жидкости, в которой плоская пластина была подвергнута электролитической обработке по загрублению поверхности (с), даже если жидкость могла свободно протекать вниз на расстояние 50 мм, расширение полоски жидкости составляло 8 мм. Для многослойной пластины, в которой проволочные сетки соединены с поверхностью плоской пластины (d), когда жидкость свободно протекает вниз на расстояние 50 мм, расширение смачивания составляло приблизительно 35 мм.

В противоположность этому, для контактной пластины газа-жидкости в соответствии с настоящим изобретением, то есть плоской спрессованной пластины (е), когда жидкость свободно протекала вниз на расстояние 50 мм, расширение смачиваемой поверхности составляло приблизительно 45 мм, и площадь смачивания всей поверхности существенно повышалась.

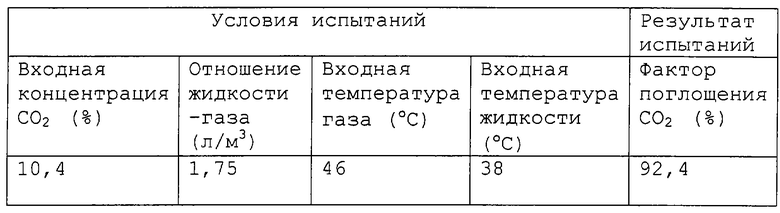

Пример 3

Пакет, который был сформирован с образованием конструкции пакета, имеющей форму колонны диаметром 100 мм и длиной 750 мм, путем установки контактных пластин газа-жидкости в соответствии с настоящим изобретением, расположенных параллельно на фиксированных интервалах, был установлен в шести местах лабораторного испытательного оборудования по оценке эффективности пакета, схема которого изображена на фиг.5. Условный исходящий газ, содержащий СO2 в концентрации 10%, вводили в колонну пакета из ее нижней части и вводили в контакт с поглощающим раствором, подаваемым сверху пакета, затем выпускали через верхнюю часть колонны пакета. Эффективность пакета была представлена фактором поглощения СО2, и фактор поглощения СO2 определяли по уравнению (1) путем измерения концентрации СО2 во входных и выходных газах колонны пакета, используя анализатор СО2.

Некоторые тесты проводили три раза. В таблице приведено среднее значение фактора поглощения СО2, а также указаны условия испытаний.

Фактор поглощения

СО2=[(Cin-Cout)/(Cin(1-Cout))]•100 (1)

[В уравнении (1), Cin обозначает входную концентрацию СО2 и Cout обозначает выходную концентрацию СО2]

Сравнительный пример 1

Эффективность пакета, который был выполнен с использованием контактной пластины газа-жидкости в соответствии с настоящим изобретением, которая представлена в примере 3 (ниже обозначается как К1), сравнивалась с эффективностью пакета, который был выполнен в виде пакета, имеющего форму колонны, с использованием многослойной контактной пластины газа-жидкости, которая была изготовлена путем соединения плоских тканых проволочных сеток с обеими поверхностями обычной плоской пластины с помощью процесса спекания (ниже обозначается как К2). Для этих целей К2 был выполнен в виде пакета в испытательном оборудовании, схема которого представлена на фиг.5, и испытания проводились при тех же условиях, что и в примере 3, в результате которых измеряли фактор поглощения СО2.

Сравнительный пример 2

Для сравнения эффективности К1 с использованием контактной пластины газа-жидкости в соответствии с настоящим изобретением с эффективностью коммерчески доступных однородных упаковок, коммерчески доступный продукт с таким же объемом, что и К1, помещали в испытательное оборудование, представленное на фиг.5, и эффективность оценивалась при тех же условиях испытания, что и в примере 3.

В результате фактор поглощения СО2 составил 85,6%.

По результатам вышеописанного примера 3 и сравнительных примеров 1 и 2, было определено, что К1 в соответствии с настоящим изобретением имеет эффективность поглощения СО2, равную или выше, чем эффективность поглощения обычного К2. Кроме того, было также определено, что поскольку К1, в котором используется контактная пластина газа-жидкости в соответствии с настоящим изобретением имеет малый вес и низкую стоимость, он является предпочтительным для замены обычного К2 на К1. Кроме того, стало очевидно, что К1 в соответствии с настоящим изобретением имеет значительно более высокую эффективность поглощения СO2, чем обычный пакет, используемый в данном оборудовании. Поэтому, было определено, что при использовании К1 в соответствии с настоящим изобретением объем пакета можно уменьшить по сравнению с обычным пакетом, так, что К1 также имеет преимущество, по сравнению с коммерчески доступным продуктом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ИЗВЛЕЧЕНИЯ CO И СПОСОБ ИЗВЛЕЧЕНИЯ CO | 2007 |

|

RU2369428C2 |

| СИСТЕМА УЛАВЛИВАНИЯ ДИОКСИДА УГЛЕРОДА ИЗ ОТРАБОТАННОГО ГАЗА | 2009 |

|

RU2404842C2 |

| УСТРОЙСТВО ИЗВЛЕЧЕНИЯ CO И СПОСОБ УДАЛЕНИЯ ОТХОДОВ | 2007 |

|

RU2389534C2 |

| УСТРОЙСТВО РЕГЕНЕРАЦИИ И СПОСОБ РЕГЕНЕРАЦИИ | 2011 |

|

RU2534099C2 |

| УСТАНОВКА И СПОСОБ ДЛЯ ВЫДЕЛЕНИЯ CO | 2006 |

|

RU2346730C2 |

| УСТРОЙСТВО ДЛЯ РЕГЕНЕРАЦИИ И СПОСОБ РЕГЕНЕРАЦИИ | 2010 |

|

RU2437713C1 |

| АБСОРБЕНТ, УСТАНОВКА ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ CO ИЛИ HS И СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ CO ИЛИ HS С ИСПОЛЬЗОВАНИЕМ АБСОРБЕНТА | 2008 |

|

RU2446861C2 |

| КОМПОЗИТНЫЙ АМИННЫЙ АБСОРБЕНТ, УСТАНОВКА ДЛЯ УДАЛЕНИЯ И СПОСОБ УДАЛЕНИЯ | 2022 |

|

RU2819610C2 |

| УСТАНОВКА ДЛЯ ИЗВЛЕЧЕНИЯ CO ИЛИ HS И СПОСОБ ИЗВЛЕЧЕНИЯ CO ИЛИ HS | 2008 |

|

RU2445148C2 |

| АБСОРБИРУЮЩАЯ ЖИДКОСТЬ, УСТРОЙСТВО И СПОСОБ УДАЛЕНИЯ СО, ИЛИ HS ИЗ ГАЗА ПОСРЕДСТВОМ ПРИМЕНЕНИЯ АБСОРБИРУЮЩЕЙ ЖИДКОСТИ | 2006 |

|

RU2423170C2 |

Изобретение относится к контактной пластине, используемой для поглощения газа жидкостью. В контактной пластине газа-жидкости выполнено множество прямых рядов. На обеих поверхностях пластины выполнены неровности на равных интервалах в ряду. Соседние ряды имеют повторяющиеся неровности, противоположные одна другой, и в части вершины или углубления неровностей выполнено отверстие, соединяющее переднюю поверхность с задней поверхностью между соседними рядами. Такая контактная пластина газа-жидкости имеет высокую степень смачиваемости, позволяет улучшить эффективность контакта газа-жидкости, имеет малый вес и предпочтительна с точки зрения затрат на производство. 2 с. и 3 з.п. ф-лы, 1 табл., 5 ил.

| US 5653126 A, 05.08.1997 | |||

| СТРУКТУРИРОВАННАЯ НАСАДКА | 1997 |

|

RU2118201C1 |

| Регулярная насадка для массообменных аппаратов | 1983 |

|

SU1082469A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| US 5413741 A, 09.05.1995. | |||

Авторы

Даты

2003-08-10—Публикация

2002-03-14—Подача