Предлагаемое устройство относится к области огнезадерживающего и противодымного оборудования, в частности к устройствам для предотвращения распространения дыма через щели и проемы на основе вспенивающихся от температурного воздействия композиций.

Аналогом к предлагаемому устройству можно считать теплозащитный уплотнитель, получаемый применением состава для теплозащитных покрытий по А.С. СССР 1682369 по МКИ С 09 D 5/18, 1989 г., содержащий, маc.ч.:

Хлорсульфированный полиэтилен - 12,0-14,0

Толуол - 42,0-45,0

Хлористый метилен - 42,0-45,0

Терморасширяющийся графит - 48,0-52,0

N-трет-бутилформальдегидная смола - 7,0-9,0

Полиметилсилазан - 8,0-12,0

Недостатками данного уплотнителя являются недостаточная возможность конструктивного обеспечения эластичности и прочности, окраски уплотнителя, плотности упаковки гранул ингредиентов; недостаточная возможность обеспечения требуемого состава гранул ингредиентов в окрестности гранул графита, влияющего на дериватометрические характеристики процессов при термическом воздействии; недостаточные технологичность изготовления и удобство эксплуатации теплозащитного уплотнителя.

Наиболее близким по технической сущности, прототипом для предлагаемого устройства, является теплозащитный уплотнитель, получаемый применением состава для теплозащитных покрытий А.С. СССР 1799886 по МКИ С 09 D 123/34, 1993 г., содержащий, вес.ч.:

Хлорсульфированный полиэтилен - 12,0-14,0

Толуол - 86,0-88,0

Терморасширяющийся графит - 5,0-30,0

Дициандиамид - 5,0-30,0

Окись магния - 1,0-1,1

Окись цинка - 1,0-1,1

Стеариновая кислота - 1,0-1,1

Дифенилгуанидин - 0,3-0,4

Недостатками прототипа являются недостаточная возможность конструктивного обеспечения эластичности и прочности, окраски уплотнителя, плотности упаковки гранул ингредиентов; недостаточная возможность обеспечения требуемого состава гранул ингредиентов в окрестности гранул графита, влияющего на дериватометрические характеристики процессов при термическом воздействии; недостаточные технологичность изготовления и удобство эксплуатации теплозащитного уплотнителя.

Задачей изобретения является создание теплозащитного уплотнителя, обеспечивающего конструктивно заложенные эластичность и прочность, окраску уплотнителя, плотность упаковки гранул; требуемый состав гранул элементов в окрестности гранул графита, влияющий на дериватометрические характеристики процессов при термическом воздействии: протекание экзотермических и/или эндотермических реакций при тепловой нагрузке от 0 до 1000oС, обеспечение увеличения и/или уменьшения скорости потери массы теплозащитного уплотнителя, отличия скорости потери массы теплозащитного уплотнителя из различных партий ингредиентов и созданного в течение жизнеспособности состава, обеспечивающего получение теплозащитного уплотнителя, на соответствующих интервалах тепловой нагрузки, не превышающего 20%; повышение технологичности изготовления и удобства эксплуатации теплозащитного уплотнителя.

Технические результаты изобретения:

1) обеспечение конструктивно заложенных эластичности и прочности уплотнителя;

2) обеспечение конструктивно заложенной окраски уплотнителя;

3) обеспечение конструктивно заложенной плотности упаковки гранул ингредиентов;

4) обеспечение требуемого состава гранул ингредиентов в окрестности гранул графита, влияющего на дериватометрические характеристики процессов при термическом воздействии: протекание экзотермических и/или эндотермических реакций при тепловой нагрузке от 150 до 1000oС, обеспечение увеличения и/или уменьшения скорости потери массы теплозащитного уплотнителя, отличия скорости потери массы теплозащитного уплотнителя из различных партий ингредиентов и созданного в течение жизнеспособности состава, обеспечивающего получение теплозащитного уплотнителя, на соответствующих интервалах тепловой нагрузки, не превышающего 20%;

5) повышение технологичности изготовления теплозащитного уплотнителя;

6) повышение удобства эксплуатации теплозащитного уплотнителя.

Технический результат 1, 3, 4, 5 достигается тем, что теплозащитный уплотнитель выполнен, например, из состава, содержащего, мас.ч.: связующее 1-6 гранулы графита химически окисленного 5-30, окись магния 0,5-3, окись цинка 0,5-3, дифенилгуанидин 0,1-1, полифосфат аммония 5-30, который укладывают внутрь защитного слоя.

Технический результат 6 достигается тем, что защитный слой содержит участки клеящего вещества.

Теплозащитный уплотнитель может иметь связующее - раствор хлорсульфированного полиэтилена 1-6 вес. ч. и стеариновой кислоты 0,1-1 вес.ч. естественно или искусственно очищенный от растворителя, который находится в твердой фазе.

Технический результат 2 достигается тем, что состав, из которого выполнен уплотнитель, может содержать инертные и/или пигмент.

Теплозащитный уплотнитель может иметь гранулометрический состав графита химически окисленного 0,01-0,9 мм.

Теплозащитный уплотнитель может иметь гранулометрический состав окиси магния 0,005-0,3 мм.

Теплозащитный уплотнитель может иметь гранулометрический состав окиси цинка 0,005-0,3 мм.

Теплозащитный уплотнитель может иметь гранулометрический состав аммонийных солей 0,005-0,3 мм.

Теплозащитный уплотнитель может иметь гранулометрический состав дифенилгуанидина 0,005-0,3 мм.

Теплозащитный уплотнитель может иметь аммонийные соли, содержащие фосфаты аммония или оксалат аммония, или окись сурьмы, или борат аммония, или борную кислоту, или буру, или их смеси двойные или сложные.

Теплозащитный уплотнитель может иметь соли, содержащие фосфор и/или бор, например полифосфаты, буру.

Теплозащитный уплотнитель может содержать видимые на изломе фракцию больших частиц и фракцию меньших частиц, среднее соотношение линейных размеров которых составляет, по меньшей мере, 3:1.

Теплозащитный уплотнитель может иметь связующее, имеющее сопротивление разрыву в диапазоне 0,1-3 кгс/см2.

Прочность теплозащитного уплотнителя может находиться в диапазоне 10-230 кгс/см2.

В теплозащитном уплотнителе могут при тепловой нагрузке от 150 до 1000oС протекать экзотермические и/или эндотермические реакции.

В теплозащитном уплотнителе могут при тепловой нагрузке от 150 до 1000oС протекать сначала эндотермические, затем экзотермические реакции.

В теплозащитном уплотнителе могут при тепловой нагрузке от 150 до 1000oС протекать сначала экзотермические, затем эндотермические реакции.

В теплозащитном уплотнителе могут при тепловой нагрузке от 150 до 1000oС протекать, чередуясь, экзотермические и эндотермические реакции.

В теплозащитном уплотнителе может при тепловой нагрузке от 150 до 1000oС отличие скорости потери массы теплозащитного уплотнителя из различных партий ингредиентов и созданного в течение жизнеспособности состава, обеспечивающего получение теплозащитного уплотнителя, на соответствующих интервалах тепловой нагрузки не превышать 20%.

В теплозащитном уплотнителе может при тепловой нагрузке от 150 до 1000oС скорость потери массы теплозащитного уплотнителя увеличиваться.

В теплозащитном уплотнителе может при тепловой нагрузке от 150 до 1000oС скорость потери массы теплозащитного уплотнителя уменьшаться.

В теплозащитном уплотнителе может при тепловой нагрузке от 150 до 1000oС скорость потери массы теплозащитного уплотнителя чередоваться интервалами увеличения и уменьшения.

В теплозащитном уплотнителе может защитный слой быть выполнен из пластических масс.

В теплозащитном уплотнителе может защитный слой быть выполнен из бумаги. Гранулометрический состав ингредиентов позволяет в результате обеспечить стабильность физических и химических свойств и дериватометрических показателей основного теплозащитного материала уплотнителя.

Вместо хлорсульфированного полиэтилена роль связующего могут играть каучуки кремнеорганические или хлорвиниловые.

В качестве материала защитного слоя может быть использована бумага полихлорвиниловая или полиэтиленовая пленка.

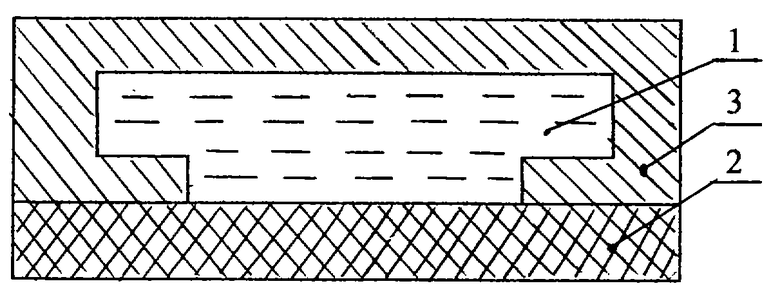

Сущность изобретения и возможность его практической реализации поясняется чертежом, где изображена схема расположения основных частей теплозащитного уплотнителя, и примерами изготовления теплозащитного уплотнителя.

Теплозащитный уплотнитель содержит 1 - смесь, содержащую связующее, гранулы графита химически окисленного, аммонийные соли, окись магния, окись цинка и дифенилгуанидин, которая уложена внутрь защитного слоя 3.

Теплозащитный уплотнитель может приклепляться к подложке 2.

Гранулы графита химически окисленного, аммонийных солей, окиси магния, окиси цинка и дифенилгуанидина просеиваются отдельно по каждому ингредиенту и смешиваются для получения партий единообразного гранулометрического состава.

Затем в связующее добавляется смесь из гранул графита химически окисленного, аммонийных солей, окиси магния, окиси цинка и дифенилгуанидина. В качестве связующего может выступать каучук или раствор хлорсульфированного полиэтилена и стеариновой кислоты.

В случае использования каучука в качестве связующего смесь его и добавленных ингредиентов перемешивается до образования однородной смеси и отверждается известными способами. Затем на нее могут быть нанесены участки с клейким веществом.

В другом случае в растворитель, например в смесь толуола с керосином, добавляется хлорсульфированный полиэтилен и, в качестве пластификатора, стеариновая кислота. В раствор хлорсульфированного полиэтилена и стеариновой кислоты могут также быть добавлены пигменты и инертные вещества для придания требуемых свойств уплотнителю.

В качестве пигментов используются фталоциалиновые и железноокисные соли, двуокись титана.

В качестве инертных веществ используются тальк, белая сажа, аэросил, мелкодисперсный мрамор и слюда.

Затем в раствор добавляется смесь гранул графита химически окисленного, аммонийных солей, окиси магния, окиси цинка и дифенилгуанидина. Перемешивание происходит до образования однородной смеси.

Вместо аммонийных солей используются бура или борная кислота, или окись сурьмы, или различные смеси указанных продуктов. Результаты во всех случаях были аналогичные.

Смесь укладывается внутрь защитного слоя 3, например, методами экструзии или завертыванием смеси в защитный слой 3 (в случае выполнения его из бумаги).

Очистка смеси от растворителя происходит в результате естественного или искусственного испарения растворителя.

После очистки от растворителя смесь, а следовательно, и весь теплозащитный уплотнитель, приобретает требуемые эластичность и прочность.

Затем на защитный слой 3 могут быть нанесены участки с клейким веществом.

Таким образом, применение данного технического решения позволит создавать теплозащитный уплотнитель с конструктивно заложенными эластичностью и прочностью, окраской уплотнителя, плотностью упаковки гранул, требуемым составом гранул элементов в окрестности гранул графита, влияющим на дериватометрические характеристики процессов при термическом воздействии на уплотнитель, и стабильными физическими и химическими свойствами уплотнителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОЗАЩИТНОЕ ПОКРЫТИЕ | 2001 |

|

RU2210582C2 |

| СОСТАВ ДЛЯ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ | 1998 |

|

RU2162871C2 |

| Состав для теплозащитных покрытий | 1990 |

|

SU1799886A1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2602135C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616068C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616076C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ | 2004 |

|

RU2272057C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2605988C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616074C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ РЕЗИН | 2015 |

|

RU2616075C1 |

Изобретение относится к огнезадерживающему и противодымному оборудованию, в частности к устройствам для предотвращения распространения дыма через щели и проемы на основе вспенивающихся от температурного воздействия композиций. Теплозащитный уплотнитель выполнен из смеси, содержащей связующее, например хлорсульфированный полиэтилен, гранулы графита химически окисленного, окись магния, окись цинка, дифенилгуанидин, аммонийные соли, или окись сурьмы или борную кислоту, или буру, смесь укладывают внутрь защитного слоя, на защитный слой можно наносить участки клеящего внещества. Смесь может содержать пигменты и/или инертные вещества. Технический результат - обеспечение конструктивно заложенных эластичности, прочности и окраски уплотнителя, плотности упаковки гранул ингредиентов; обеспечение требуемого состава гранул ингредиентов в окрестности гранул графита, влияющего на дериватометрические характеристики процессов при термическом воздействии; повышение технологичности изготовления и удобства эксплуатации теплозащитного уплотнителя. 18 з.п. ф-лы, 1 ил.

| Состав для теплозащитных покрытий | 1990 |

|

SU1799886A1 |

| Состав для теплозащитных покрытий | 1989 |

|

SU1682369A1 |

Авторы

Даты

2003-08-20—Публикация

2001-03-06—Подача