Изобретение относится к области энергетики, а именно к устройствам для преобразования механической энергии двигателей внутреннего сгорания в электрическую, и предназначено для использования преимущественно в качестве транспортных энергетических установок в гибридных автомобилях или аварийных источников электроэнергии.

Предлагаемое в качестве изобретения техническое решение призвано составить альтернативу существующим двигателям внутреннего сгорания, преобразующим преимущественно возвратно-поступательное движение поршня во вращательное движение коленчатого вала, которое используется для привода разнообразных механизмов, включая электрогенераторы. Как известно, несмотря на техническое совершенство двигателей внутреннего сгорания всем им присущи "хронические" недостатки, среди которых высокая точность и сложность изготовления кривошипно-шатунного механизма, блока цилиндров, поршней и поршневых колец, сложные системы смазки и газораспределения и большие потери мощности, связанные с трением. Вследствие этого разрабатываются различные устройства, которые пытаются разрешить упомянутые выше технические противоречия.

Известен линейный генератор переменного тока, содержащий неподвижную магнитную систему и якорь в виде пластины из электропроводного материала, помещенный в заполненную жидким металлом камеру, к которой примыкают электроды. Якорь приводится в движение при помощи теплового двигателя, поршни которого соединены с пластинами якоря посредством штоков, проходящих через герметизирующие уплотнения [Описание изобретения к авторскому свидетельству СССР 752652, Н 02 К 35/00, опубл. 30.07.80, Бюл. 28], [Заявка РСТ 80/01744, Н 02 К 35/00, международная публикация 21.08.80].

В качестве жидкого металла, заполняющего камеру, используют, как правило, ртуть. Отсюда можно сделать вывод, что данный линейный генератор потенциально не может использоваться в быту, за исключением специальных целей, не имеющих ничего общего с широким потреблением.

Известны поршневые машины (компрессор и насос) с рабочими полостями, выполненными в виде сильфонов, связанных с кривошипами через промежуточные звенья (компрессор) или непосредственно (насос) [Описание изобретения к авторскому свидетельству СССР 315792, F 04 В 45/02, опубл. 01.11.1971, Бюл. 29] и [Описание изобретения к патенту США 4302163, Н. Кл. 417/473, опубл. 24.11.1981].

Несмотря на то что потенциально такие поршневые машины могут работать в режиме реверса, как двигатели внутреннего сгорания, наличие сильфонных камер не упрощает, а наоборот усложняет конструкцию машин, поскольку, например, в итоге сохраняется кривошипный механизм с системой смазки. В большей (компрессор) или меньшей (насос) степени сохраняются потери на трение и отвод избытков тепла, а сложный изгиб камер в случае с насосом сделает их работу при высокой температуре недолговечной.

Известен свободнопоршневой двухтактный двигатель-электрогенератор с противоположно движущимися поршнями, содержащий корпус с цилиндром двигателя внутреннего сгорания и двумя разнесенными по оси цилиндра обмотками статора линейного электрогенератора, два блока поршней, снабженных в своей средней части рабочими элементами роторов линейного электрогенератора и размещенных в цилиндре двигателя с возможностью осевого перемещения и образования двух наружных и одной внутренней камер сгорания с петлевой схемой газообмена, а также системы электрической синхронизации движения блоков поршней, воздухоснабжения и топливопитания [Описание изобретения к авторскому свидетельству СССР 1740727, F 02 В 71/04, опубл. 15.06.92, Бюл. 22].

Недостатками известного устройства являются трудности в получении больших мощностей (более 10 киловатт) в относительно малых габаритах свободнопоршневого двигателя и его охлаждении, для чего, как правило, используется принудительная вентиляция. Кроме этого, подвод тока возбуждения к ротору осуществляется через контактный щеточный аппарат, что приводит к дополнительным электрическим потерям при протекании тока и механическим потерям на трение.

Наиболее близким по совокупности существенных признаков заявляемому техническому решению является силовая установка (гибридный двигатель), работа которой оптимизирована с помощью компьютера и которая включает двигатель внутреннего сгорания с, по меньшей мере, одной камерой сгорания, одной головкой и системой зажигания, и линейный генератор с неподвижным статором и ротором, кинематически связанным посредством, по меньшей мере, одной жесткой тяги с приводным звеном двигателя [Описание изобретения к патенту США 5002020, Н. Кл. 123/46 Е, опубл. 26.03.1991]. К несомненным достоинствам силовой установки следует отнести расположение линейного генератора за пределами камер сгорания.

Несмотря на оптимизацию работы силовой установки с помощью компьютера это не снимает проблем, связанных со сложностью изготовления блока цилиндров, поршней и поршневых колец, с наличием систем смазки и тонкой очистки воздуха, сложностью регулировок и большими потерями мощности, связанными с трением. В случае с оппозитно расположенными цилиндрами возникают трудности с обеспечением их соосности.

Задача, решаемая изобретением, заключается в создании очередного устройства для преобразования механической энергии двигателя внутреннего сгорания в электрическую энергию генератора.

Техническим результатом будет создание силовой установки, отличающейся простотой конструкции, небольшим весом, незначительными потерями на трение в двигателе, его высокой ремонтоспособностью и расширенными эксплуатационными возможностями, такими, например, как возможность изменения в процессе работы степени сжатия и рабочего хода.

В результате решения поставленной задачи в силовой установке, включающей двигатель внутреннего сгорания с, по меньшей мере, одной камерой сгорания, одной головкой и системой зажигания, и линейный генератор с неподвижным статором и ротором, кинематически связанным посредством, по меньшей мере, одной жесткой тяги с приводным звеном двигателя, камера сгорания выполнена в виде сильфона с неподвижным и подвижным фланцами, гофрами и дном и снабжена компенсатором объема, выполненным в виде стакана, при этом неподвижный фланец выполнен в виде кольца, герметично закрепленного на головке и выступающего за контур наружных поверхностей гофр, подвижный фланец выполнен в виде кольца, выступающего внутрь контура внутренних поверхностей гофр, а дно выполнено в виде герметичного соединения подвижного фланца, фланца жесткой тяги и стакана.

Кроме этого:

- сильфонная камера выполнена сварной с возможностью складывания гофр в плотный пакет;

- наружная поверхность сильфонной камеры снабжена ребрами для отвода тепла, при этом высота ребер выполнена невыступающей за высоту гофр, по меньшей мере, на величину сварного шва соседних гофр;

- внутренние диаметры соседних гофр сильфонной камеры выполнены различающимися на величину, равную, по меньшей мере, двум высотам сварного шва;

- жесткая тяга выполнена регулируемой длины с возможностью перемещения в неподвижных направляющих;

- силовая установка снабжена устройством регулирования степени сжатия и рабочего хода, выполненным с возможностью изменения и фиксации расстояния между головкой и статором генератора;

- силовая установка снабжена устройством динамической балансировки инерционных масс, выполненным в виде, по меньшей мере, двух симметрично расположенных массивных опахал, связанных с инерционной массой через рычаги первого рода;

- ротор и статор линейного генератора выполнены разделенными на отдельные секции с возможностью последовательного или параллельного соединения их обмоток между собой;

- обмотки ротора снабжены гибким токоподводом.

Изобретение иллюстрируется чертежами, где:

на фиг.1 показан общий вид силовой установки;

на фиг.2 - вид сильфонной камеры сгорания в сжатом состоянии;

на фиг.3 - вид сильфонной камеры сгорания в разжатом состоянии;

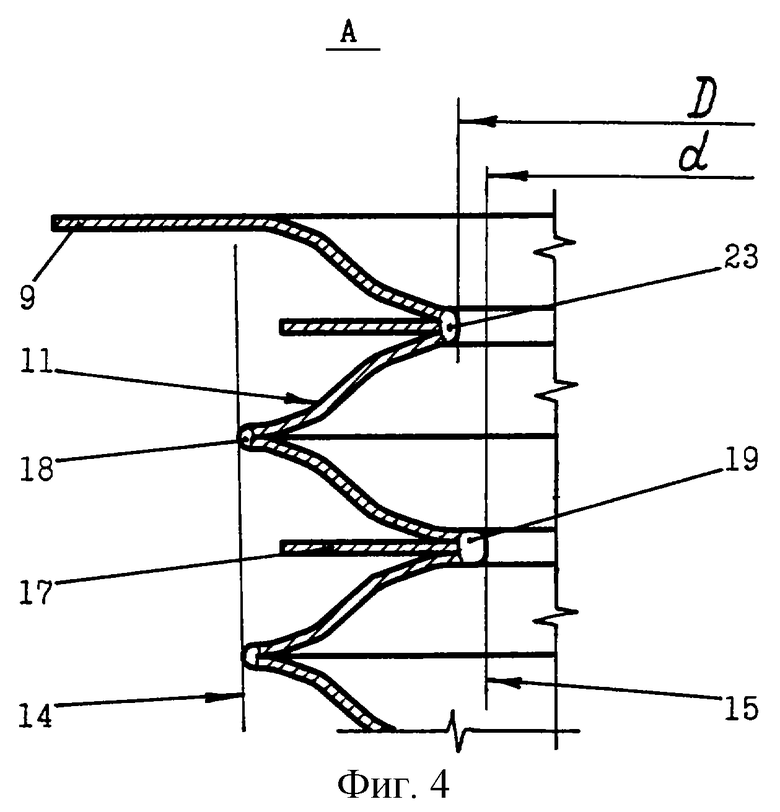

на фиг.4 - фрагмент А на фиг.3 - конструкция сварной сильфонной камеры;

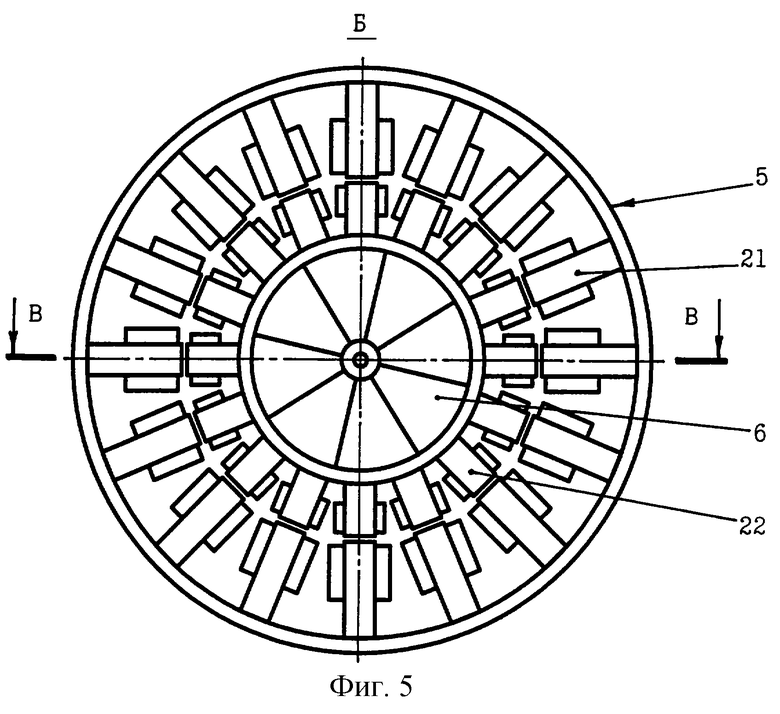

на фиг.5 - вид Б на фиг.1 - вид линейного генератора сверху;

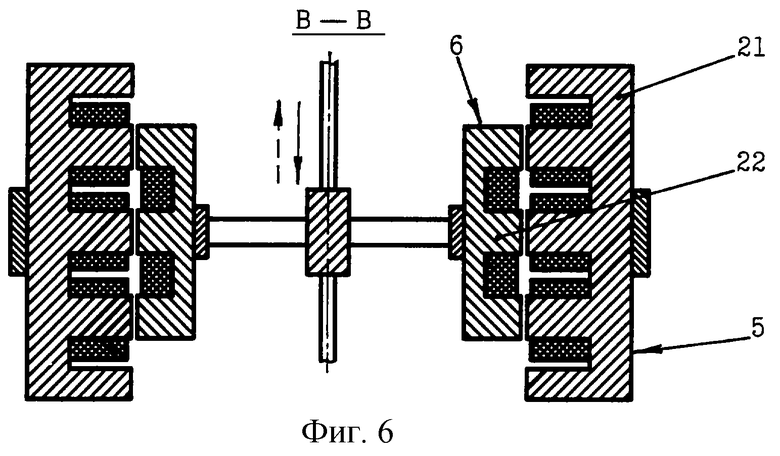

на фиг. 6 показано сечение В-В на фиг.5 - конструкция линейного генератора с удвоенной частотой вырабатываемого тока;

на фиг. 7 показан вариант сечения В-В на фиг.5 - конструкция линейного генератора с синхронной частотой вырабатываемого тока.

Силовая установка включает двигатель 1 внутреннего сгорания с, по меньшей мере, одной камерой 2 сгорания, одной головкой 3 и системой зажигания (условно не показана) и линейный генератор 4 с неподвижным статором 5 и ротором 6, кинематически связанным посредством, по меньшей мере, одной жесткой тяги 7 с приводным звеном 8 двигателя 1, при этом камера 2 сгорания выполнена в виде сильфона с неподвижным 9 и подвижным 10 фланцами, гофрами 11 и дном 12 и снабжена компенсатором объема, выполненным в виде стакана 13, при этом неподвижный фланец 9 выполнен в виде кольца, герметично закрепленного на головке 3 и выступающего за контур 14 наружных поверхностей гофр 11, подвижный фланец 10, выполнен в виде кольца, выступающего внутрь контура 15 внутренних поверхностей гофр 11, а дно 12 выполнено в виде герметичного соединения подвижного фланца 10, фланца 16 жесткой тяги 7 и стакана 13.

Сильфонная камера 2 выполнена сварной с возможностью складывания гофр 11 в плотный пакет, при этом наружная поверхность сильфонной камеры 2 снабжена ребрами 17 для отвода тепла, которые выполнены невыступающими за высоту гофр 11, по меньшей мере, на величину сварных швов 18 соседних гофр 11, а внутренние диаметры d и D соседних гофр 11 сильфонной камеры 2 выполнены различающимися на величину, равную, по меньшей мере, двум высотам сварного шва 19.

Жесткая тяга 7 (или жесткие тяги 7, если двигатель внутреннего сгорания выполнен многокамерным) выполнена регулируемой длины с возможностью перемещения в неподвижных направляющих 20.

Силовая установка снабжена устройством (условно не показано) регулирования степени сжатия и рабочего хода, выполненным с возможностью изменения и фиксации расстояния между головкой 3 и статором 5 генератора 4, и устройством (также условно не показано) динамической балансировки инерционных масс, выполненным в виде, по меньшей мере, двух массивных опахал, связанных с инерционной массой через рычаги первого рода.

Статор 5 и ротор 6 линейного генератора 4 выполнены разделенными на отдельные секции 21 и 22 с возможностью последовательного или параллельного соединения их обмоток между собой, при этом обмотки ротора 6 снабжены гибким токоподводом (из-за его типовой конструкции условно не показан).

Выполнение камеры 2 сгорания в виде сильфона позволяет свести процессы трения, которые характерны для "классических" поршневых двигателей внутреннего сгорания, к упругим деформациям тонкостенной оболочки. Это упрощает требования к системе смазки двигателя 1, сводя ее к упрощенной схеме подачи к втулкам электромагнитных клапанов и направляющих 20 жестких тяг 7. Также, отсутствие трения в камере 2 не требует тонкой очистки воздуха. Существенно уменьшается масса двигателя 1. Ограничение (включая и оперативное в процессе работы) максимальной деформации растяжения сильфона позволяет менять рабочий ход и степень сжатия в камере 2 сгорания, что позволяет не только использовать разнообразное топливо (дизельное, бензин и т.д.), но также автоматически оптимизировать работу двигателя 1, наиболее явным проявлением чего будет экономия топлива. Ремонт камер 2 сгорания такого двигателя 1 сводится к их простой замене, для чего их отсоединяют от головок 3 и жестких тяг 7 и в обратном порядке меняют на новые.

Существующие на сегодняшний день материалы, из которых можно изготовить сварные сильфонные камеры 2, способны работать при высоких температурах с принудительным воздушным охлаждением, что обеспечивает ресурс работы 107 циклов. При рабочей частоте линейного генератора 4, например, 20 Гц общее время работы сильфонной камеры 2 составит около 140 часов. Для случая аварийного источника электроснабжения этого времени вполне достаточно для устранения неполадок или перевода на более долговечный источник питания. Для случая эксплуатации в качестве энергетической установки гибридного автомобиля, средняя скорость движения которого в условиях города составляет 30 км/ч пробег сильфонной камеры 2 до замены составит более 4000 км. При этом надо учесть, что при появлении потребности в сильфонных камерах 2 сгорания начнутся интенсивные исследования в этой области и соответствующие материалы будут разработаны.

При сжатии сильфона его гофры 11 должны складываться в плотный пакет. Таким образом обеспечивается минимально возможный объем камеры 2 сгорания, который корректируется в сторону уменьшения путем введения специальной детали - стакана 13, отводящего также излишки тепла к другим массивным деталям, например, таким как фланец 16 жесткой тяги 7. Технология получения сварных сильфонов должна учитывать возможность появления разнообразных наплывов на кромках гофр 11, которые, не являясь дефектами сварки, могут оказывать влияние на плотность пакета и приводить к посторонним стукам работающего двигателя 1. Для устранения этого в конструкции сильфона предусмотрено шахматное расположение кромок гофр 11 относительно друг друга и относительно кромок соседних деталей - ребер 17. В этом случае возможные отклонения формы сварных швов 18 и 19 компенсируются технологическими зазорами между ними. Что касается сварного шва 23, соответствующего внутреннему диаметру D, то возможные отклонения его формы надо будет устранять в процессе изготовления сильфона, например осадкой заготовок, идущих на его изготовление и т.д.

Ребра 17 предназначены для отвода тепла от камеры 2 в окружающую среду. Такая конструкция камеры 2 обеспечивает теплоотвод с использованием принудительного обдува, например с использованием массивных опахал. Эти же опахала обеспечивают динамическую балансировку инерционных масс, с которыми они связаны через рычаги первого рода.

Учитывая возможные отклонения движений приводных звеньев 8 двигателя 1 и соответственно жестких тяг 7 от прямолинейного, что вступает в противоречие с необходимостью обеспечить постоянство зазоров в обмотках линейного генератора 4, жесткие тяги 7 помещают в неподвижные направляющие 20.

В отличие от распространенного в линейных генераторах свободно-поршневых двигателей щеточного соединения движущихся токопроводящих частей в заявляемой силовой установке для соединения с обмотками ротора 6 применен гибкий токоподвод. В числе прочего, это позволяет при запуске двигателя 1 использовать достаточно мощный источник электроэнергии, например, такой как низковольтный аккумулятор.

Выполнение статора 5 и ротора 6 линейного генератора 4 разделенными на отдельные секции 21 и 22 позволяет соединять их последовательно или параллельно в зависимости от технологических требований к получаемой электроэнергии - соответствующему напряжению или силе тока. Необходимое умножение частоты тока обеспечивается за счет использования в конструкции генератора определенного соотношения в количестве обмоток статора 5 и ротора 6 и их рядности.

Работу силовой установки рассмотрим на примере комбинации линейного генератора 4 и четырехтактного восьмицилиндрового двигателя 1 с камерами 2 сгорания, выполненными в виде сварных сильфонов с наружными ребрами 17.

У такого двигателя 1 две головки 3 расположены оппозитно и симметрично друг против друга. Восемь сильфонных камер 2 своими неподвижными фланцами 9 закреплены на головках 3 с созданием герметичных соединений - по четыре с каждой стороны. Следует отметить, что камеры 2 могут быть расположены на головке 3 как в один ряд, так и в два. Все донья 12 сильфонных камер 2 своими жесткими тягами 7 связаны между собой подвижной прочной рамой 24, внутри которой преимущественно на оси симметрии силовой установки расположен (хотя не исключены и другие варианты местоположения, например за пределами головок 3) линейный генератор 4. Жесткие тяги 7 (или некие элементы рамы 24) расположены в направляющих 20, чем обеспечивается их гарантированное возвратно-поступательное движение. Устройство регулирования степени сжатия и рабочего хода на двигателе 1 может иметь разнообразные варианты исполнения, например в виде четырех резьбовых шпилек с лево- и правосторонней резьбами, ввернутыми в соответствующие места головок 3 и объединенными с возможностью синхронного вращения при помощи специального привода, управляющее воздействие на который передается от блока управления. В результате этого воздействия оппозитно расположенные головки 3 начинают сдвигаться или раздвигаться. В отличие от компенсаторов объема (стаканов 13) камер 2, устанавливаемых при сборке камер 2, которые служат для обеспечения их минимально необходимого объема, т.е. определяют начальную работоспособность сильфонного двигателя 1, устройство регулирования степени сжатия и рабочего хода позволяет менять эксплуатационные параметры двигателя 1 (или влиять на них) непосредственно в процессе работы в зависимости от типа применяемого топлива, температуры двигателя 1, частоты вырабатываемого тока и т.д.

Впускные 25 и выпускные 26 электромагнитные клапаны и свечи зажигания расположены в головках 3 блоков в камерах 2 сгорания каждого сильфона. Ротор 6 генератора 4 также жестко связан с рамой 24. Статор 5 закреплен неподвижно относительно ротора 6.

При запуске силовой установки в обмотку ротора 6 от пускового преобразователя подается постоянный ток возбуждения, а в обмотку статора 5 переменный ток с частотой 1-5 Гц пониженного напряжения. Линейный генератор 4 начинает работать в режиме линейного двигателя и совершает возвратно-поступательные движения, которые через раму 24 передаются на донья 12 сильфонных камер 2.

При опускании дна 12 одного из сильфонов открывается впускной клапан 25. Выпускной клапан 26 закрыт. Горючая смесь (или воздух - при внутреннем смесеобразовании) поступает в полость камеры 2. При подъеме дна 12 впускной клапан 25 закрывается и происходит такт сжатия поступившей в полость камеры 2 смеси (или воздуха). В определенный момент происходит зажигание смеси (или впрыск топлива). Топливо сгорает, и под действием увеличившегося давления газа сильфонная камера 2 растягивается, происходит опускание дна 12. Благодаря наличию ребер 17 стабилизируется форма сильфона, снижается вероятность раздувания камер 2 и их необратимой деформации. В конце хода дна 12 открывается выпускной клапан 26, отработавший газ начинает выходить и при дальнейшем движении дна 12 вверх происходит выталкивание отработавших газов. Выпускной клапан 26 закрывается, после чего рабочий процесс повторяется.

После первых устойчивых вспышек топлива в сильфонных камерах 2 сгорания блок управления автоматически переводит работу линейного двигателя обратно в режим линейного генератора 4.

При возвратно-поступательном движении ротора 6 относительно сердечника статора 5 силовые линии магнитного поля ротора 6, пересекая сердечник статора 5, создают в нем переменное магнитное поле, которое, в свою очередь, наводит в обмотках статора 5 переменную электродвижущую силу, создающую переменный ток в нагрузке, подключенной к статору 5 генератора 4.

В связи с необходимостью генерации значительных мощностей (десятки киловатт при частотах не выше 50 Гц), улучшения охлаждения и упрощения конструкции ротор 6 и статор 5 выполнены разделенными на отдельные секции 21 и 22, которые могут быть соединены параллельно или последовательно. Каждая секция 22 ротора 6 расположена напротив своей секции 21 статора 5.

При необходимости вырабатываемый генератором 4 переменный ток выпрямляется через блок диодов в постоянный ток.

Система охлаждения силовой установки может быть ограничена принудительной циркуляцией воздуха от двух симметрично расположенных опахал, которые благодаря своей массивности и связью с инерционными массами двигателя 1 через рычаги первого рода выполняют функцию их динамического уравновешивания.

Блок управления (в данной заявке не рассматривается) осуществляет управление силовой установки в режимах пуска, холостого хода, номинальной мощности двигателя 1 и в зависимости от вида топлива, температурного режима выдает управляющие импульсы на системы подачи топлива, зажигания, устройство регулирования степени сжатия, а также регулирует ток возбуждения ротора 6 и выходную мощность линейного генератора 4.

Основная (рекомендуемая) компоновочная схема силовой установки, при которой обеспечиваются минимальные потери на трение в направляющих 20, - вертикальное расположение головок 3 (одна над другой) и размещение линейного генератора между головками 3 на оси симметрии установки.

В случае исчерпания камерами 2 своего ресурса работы приводные звенья 8 отсоединяют от головок 3 и от жестких тяг 7, разбирают, ставят новые сильфоны и далее осуществляют сборку в обратном порядке. После регулировки длины жестких тяг 7 двигатель 1 способен совершить очередной пробег до следующего ремонта.

Линейный генератор 4 обладает большим по сравнению с двигателем 1 ресурсом наработки до отказа, поэтому не требует к себе особого внимания.

В результате решения поставленной задачи создано очередное устройство для преобразования механической энергии двигателя внутреннего сгорания в электрическую энергию линейного генератора. Силовая установка, спроектированная на основе изобретения, отличается простотой конструкции, небольшим весом, существенно меньшими потерями на трение в двигателе, его высокой ремонтоспособностью и расширенными эксплуатационными возможностями, такими, например, как изменением в процессе работы степени сжатия в камерах сгорания и использованием разнообразного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ ГОФРОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2552022C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И УЗЕЛ ПОДВЕСКИ КАМЕРЫ СГОРАНИЯ ЖРД | 2009 |

|

RU2413863C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2009 |

|

RU2413862C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ С УПРАВЛЯЕМЫМ ВЕКТОРОМ ТЯГИ И УЗЕЛ ПОДВЕСКИ КАМЕРЫ СГОРАНИЯ | 2009 |

|

RU2412370C1 |

| Амфибийная дежурная шлюпка | 2023 |

|

RU2817306C1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2013 |

|

RU2524483C1 |

| ЭКОЛОГИЧЕСКИ ЧИСТЫЙ ДВИГАТЕЛЬ | 1994 |

|

RU2250380C2 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ И УЗЕЛ ПОДВЕСКИ КАМЕРЫ СГОРАНИЯ ЖРД | 2009 |

|

RU2409755C1 |

| ГАЗОВОД ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ С ДОЖИГАНИЕМ | 2005 |

|

RU2339831C2 |

| Узел качания камеры жидкостного ракетного двигателя с дожиганием генераторного газа | 2018 |

|

RU2703883C1 |

Изобретение относится к области энергетики, а именно к устройствам для преобразования механической энергии двигателей внутреннего сгорания в электрическую, и предназначено для использования преимущественно в качестве транспортных энергетических установок в гибридных автомобилях или аварийных источников электроэнергии. Задача, решаемая изобретением, заключается в создании простого устройства для преобразования механической энергии двигателя в электрическую энергию генератора. Силовая установка включает двигатель с камерой сгорания, головкой 3, системой зажигания и линейный генератор с неподвижным статором и ротором, кинематически связанным посредством жесткой тяги 7 с приводным звеном 8 двигателя. Камера сгорания выполнена в виде сильфона с неподвижным 9 и подвижным 10 фланцами, гофрами 11, дном 12 и снабжена компенсатором объема, выполненным в виде стакана 13. Неподвижный фланец 9 выполнен в виде кольца, герметично закрепленного на головке 3 и выступающего за контур 14 наружных поверхностей гофр 11. Подвижный фланец 10 выполнен в виде кольца, выступающего внутрь контура 15 внутренних поверхностей гофр 11. Дно 12 выполнено в виде герметичного соединения подвижного фланца 10, фланца 16 жесткой тяги 7 и стакана 13. Сильфонная камера 2 выполнена сварной с возможностью складывания гофр 11 в плотный пакет, при этом наружная поверхность сильфонной камеры 2 снабжена ребрами 17 для отвода тепла, которые выполнены невыступающими за высоту гофр 11 на величину сварных швов соседних гофр 11. 8 з.п.ф-лы, 7 ил.

| US 5002020 А, 26.03.1991 | |||

| ШЕСТИСТУПЕНЧАТАЯ НЕСООСНАЯ КОРОБКА ПЕРЕДАЧ СО СДВОЕННЫМ СЦЕПЛЕНИЕМ | 2013 |

|

RU2542810C1 |

| Приспособление для окантовки корпуса гитар | 1957 |

|

SU112067A1 |

| ТОПЛИВОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 1998 |

|

RU2144990C1 |

| GB 1347692 A, 20.02.1974. | |||

Авторы

Даты

2003-09-27—Публикация

2002-08-09—Подача