Изобретение относится к области нефтедобывающей промышленности, в частности к составам, применяемым для регулирования профиля приемистости нагнетательных скважин за счет образования осадков в водопроницаемых каналах пласта.

Известен состав для изоляции нефтяных скважин, содержащий силикат натрия и глинистую суспензию (Методы изоляции пластов при бурении и эксплуатации скважин. Обзор иностранных патентов. Серия "Добыча", ВНИИОЭНГ. - М., 1972, с. 39).

Недостатком данного состава является низкая технологичность применения, связанная с трудностями, возникающими в процессе смешения компонентов состава: при незначительном изменении соотношения компонентов (рН состава) происходит уменьшение времени гелеобразования.

Наиболее близким к изобретению являет состав для регулирования профиля приемистости нагнетательных скважин, содержащий жидкое стекло и глинистую суспензию плотностью 1,1-1,3 г/см3 при следующем соотношении компонентов, вес.%:

Жидкое стекло (ГОСТ 13078-81) - 7-50

Глинистая суспензия плотностью 1,1-1,3 г/см3 - 50-93

(Патент РФ 2142558, Е 21 В 43/32, Бюл. 34, 1999).

Недостатками известного состава являются:

1. Зависимость структурно-механических свойств образующихся гелей от многих факторов: от концентрации силиката натрия в растворе, от температуры, минерализации пластовых вод, от времени выдержки в пласте, что затрудняет выход в реальных промысловых условиях на планируемые оптимальные прочностные свойства гелей.

2. Широкое использование метода (технологии) ограничивается приемистостью нагнетательной скважины по причине плохой фильтруемости гелей либо требует создания высоких давлений закачек, что может привести к нарушению целостности эксплутационной колонны и заколонного цементного камня.

3. В силу недостаточной "жизнестойкости" во времени и прочности образуемых гелевых экранов значительно снижается эффективность процесса блокирования в трещиновато-пористых породах, где особенно необходимы эти технологии.

4. Вымываемые после разрушения гелей глинистые частицы в добывающие скважины осложняют работу внутрискважинного оборудования (увеличивают вязкость скважинной продукции, откладываются в клапанных узлах насосов, создавая утечки, служат центрами кристаллизации асфальтосмолистых и парафиновых компонентов нефти).

Предлагаемое изобретение решает задачу повышения водоизолирующих свойств состава за счет осадкообразования в водопроницаемых каналах пласта и расширения базы химических реагентов для увеличения нефтеотдачи за счет отходов производства.

Указанная задача решается тем, что водоизолирующий состав, содержащий жидкое стекло, согласно изобретению дополнительно содержит кубовый остаток синтетических жирных кислот (КО СЖК) и воду при следующем соотношении компонентов, мас.%:

Жидкое стекло - 6,25-7,5

Кубовый остаток синтетических жирных кислот - 4,2-5,5

Вода - Остальное

Кубовые остатки синтетических жирных кислот (КО СЖК) получаются в процессе ректификации при выделении товарных СЖК на установках окисления твердых парафинов до кислот и представляют собой пастообразные продукты, нерастворимые в воде с кислотным числом 80-100 мг КОН/г, содержащих до 50 вес.% нейтральных продуктов: парафинов, спиртов, эфиров, которые нерастворимы в воде и малотоксичны.

Водоизолирующий состав в виде коллоидного раствора получают путем растворения КО СЖК в растворе жидкого стекла. Для этого КО СЖК, воду и жидкое стекло перемешивают в указанных соотношениях до рН 12 при температуре до 30-50oС до образования коллоидного раствора. Седиментационная устойчивость состава регулируется и может достигать 15-20 дней.

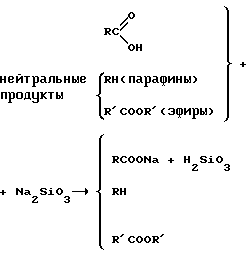

Реакция получения водоизолирующего состава

Этот водоизолирующий состав при взаимодействии с Са+2 и Mg+2 дает нерастворимые осадки в виде:

(RCOO)2Ca

(RCOO)2Mg

CaSiО3

Нейтральные продукты, входящие в состав КО СЖК, соосаждаются с образуемыми осадками-солями и придают этим осадкам водоизолирующие свойства.

Реакции в пласте с Са++ и Mg++ идут полностью за 12-20 часов. Полученный состав - гидрофильный, с компонентами нефти не взаимодействует.

Примеры получения водоизолирующего состава.

Пример 1.

Кубовый остаток синтетических жирных кислот (КО СЖК) - 5,5 мас.%, жидкое стекло - 6,25 мас.%, остальное вода перемешивают при температуре 30oС до образования коллоидного раствора; седиментационная устойчивость состава 12 дней.

Пример 2.

КО СЖК - 4,2 мас.%, жидкое стекло - 7,5 мас.%, остальное вода перемешивают при температуре 30oС до образования коллоидного раствора; седиментационяая устойчивость состава 15 дней.

Пример 3.

КО СЖК - 5,5 мас.%, жидкое стекло - 7,5 мас.%, остальное вода перемешивают при температуре 50oС до образования коллоидного раствора; седиментационная устойчивость состава 20 дней.

В лабораторных условиях проведены эксперименты по оценке качества изоляции (блокирования) пористой среды. В опытах использовался состав с соотношением ингредиентов, приведенных в примере 3.

Были проведены две серии экспериментов:

а) в первой серии опыты проводились на линейной однородной модели пласта для оценки максимально возможной закупоривающей способности предлагаемого агента;

б) во второй серии опытов блокирующая способность реагента определялась на неоднородной двухслойной модели пласта.

В качестве пористой среды в моделях использовался кварцевый песок различной фракции. Геометрические и порометрические характеристики моделей пласта приведены в табл. 1 и 2.

Модели насыщались однонормальным водным раствором хлористого кальция, что близко к реальным концентрациям пластовых вод. Оценивались начальная проницаемость и пористость моделей. В последующем в модели пластов первой и второй серии экспериментов поочередно циклически, для обеспечения активного смешения закачиваемых растворов в пористой среде, подавались растворы реагента и хлористого кальция, разделенные прослоями буферной жидкости из пресной воды в количестве 0,03 объемов пор. По достижении суммарного объема, указанного в табл. 1 и 2, закачиваемого реагента модели оставляли в покое на 12 часов. В последующем определяли конечную проницаемость пористых сред. Закупоривающая способность состава оценивалась по степени снижения начальной проницаемости пласта. Результаты исследований приведены в таблицах 1 и 2.

Анализ табл. 1 и 2 показывает, что последовательная закачка реагента и водного раствора СаСl2 приводит к практическому закупориванию пористой среды. При этом проницаемость модели можно регулировать, изменяя объем подаваемого реагента в пласт (табл. 1). Максимальная блокирующая способность наблюдается при закачке 0,5 Vпор состава. В послойно-неоднородных коллекторах (табл. 2) наибольшей изоляции подвергается высокопроницаемый пропласток. В реальных пластовых условиях это будет способствовать блокированию высокопроницаемых обводненных участков пласта и перераспределению закачиваемой с поверхности воды в менее проницаемые нефтенасыщенные пропластки, что увеличит охват пласта воздействием.

Ниже приводим пример практической реализации предлагаемого способа.

Способ в промысловых условиях осуществляется следующим образом: в обводненные пропластки через нагнетательную или добывающие скважины закачивают с помощью насосного агрегата состав и водные растворы Са+2 и(или) Mg+2. Соотношение между закачиваемым составом и водными растворами солей 1:1. Закачку растворов производят циклически чередующимися оторочками, разделенными буферами из пресной воды (объемом до 0,2 м3) для исключения осадкообразования в стволе скважины. Общее количество закачиваемого реагента составляет 0,3... 0,5 поровых объема. Объемы оторочек вычисляют путем деления общего количества состава на число циклов. Для активизации процесса смешения закачиваемых растворов число циклов может достигать 3-5. После закачки растворов скважину промывают водой и оставляют на 12 часов на реагирование. По истечении указанного времени скважину пускают в эксплуатацию.

Эффективность применения состава устанавливается повышением давления нагнетания воды, снижением приемистости нагнетательных скважин, уменьшением обводненности продукции реагирующих добывающих скважин.

Состав обеспечивает надежное блокирование в широком диапазоне изменения пластовых температур (исследования ограничивались температурой до 80oС).

При закачке в пласт не требуется больших удельных расходов состава на 1 метр эффективной мощности пласта по сравнению с прототипом и другими химобработками.

Реакция взаимодействия состава с растворами Са+2 и (или) Mg+2 с образованием осадков начинается сразу после их контакта и не требует длительного простоя скважин.

Высокая седиментационная устойчивость состава (может достигать 15-20 дней).

Решение проблемы использования отходов в технологической цепи получения СЖК.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ПОДАВЛЕНИЯ НАБУХАНИЯ ГЛИН | 2002 |

|

RU2208148C1 |

| СПОСОБ РАЗРАБОТКИ НЕФТЯНЫХ И ГАЗОКОНДЕНСАТНЫХ МЕСТОРОЖДЕНИЙ | 2005 |

|

RU2285792C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1997 |

|

RU2125157C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВЫХ ВОД В СКВАЖИНЕ | 1999 |

|

RU2137905C1 |

| СПОСОБ ЛИКВИДАЦИИ ЗОН ПОГЛОЩЕНИЯ В СКВАЖИНЕ | 2007 |

|

RU2350736C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ С НИЗКОЙ ПЛАСТОВОЙ ТЕМПЕРАТУРОЙ (ВАРИАНТЫ) | 2017 |

|

RU2667254C1 |

| СОСТАВ ДЛЯ СНИЖЕНИЯ ФИЛЬТРАЦИОННОЙ СПОСОБНОСТИ ПОРИСТЫХ СРЕД | 2004 |

|

RU2260673C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕОДНОРОДНОГО НЕФТЯНОГО ПЛАСТА (ВАРИАНТЫ) | 2007 |

|

RU2341650C1 |

| СПОСОБ УВЕЛИЧЕНИЯ НЕФТЕОТДАЧИ ПЛАСТА | 2013 |

|

RU2562634C2 |

| РЕАГЕНТ ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЙ ФИЛЬТРАЦИОННЫХ ПОТОКОВ ПРИ ОБРАБОТКЕ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА НАГНЕТАТЕЛЬНЫХ И НЕФТЕДОБЫВАЮЩИХ СКВАЖИН | 1994 |

|

RU2065944C1 |

Изобретение относится к области нефтедобывающей промышленности, в частности к составам, применяемым для регулирования профиля приемистости нагнетательных скважин, а также для изоляции водопритока добывающих скважин за счет образования осадков в водопроницаемых каналах пласта. Техническим результатом является повышение водоизолирующих свойств состава за счет осадкообразования в водопроницаемых каналах пласта и расширение базы химических реагентов для увеличения нефтеотдачи за счет отходов производства. Водоизолирующий состав содержит, мас.%: жидкое стекло 6,25...7,5, кубовый остаток синтетических жирных кислот 4,2...5,5, вода остальное. 2 табл.

Водоизолирующий состав, содержащий жидкое стекло, отличающийся тем, что он дополнительно содержит кубовый остаток синтетических жирных кислот и воду при следующем соотношении компонентов, мас. %:

Жидкое стекло - 6,25 - 7,5

Кубовый остаток синтетических жирных кислот - 4,2 - 5,5

Вода - Остальное

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПРИЕМИСТОСТИ НАГНЕТАТЕЛЬНЫХ СКВАЖИН | 1997 |

|

RU2142558C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1997 |

|

RU2125157C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ПЛАСТОВЫХ ВОД В СКВАЖИНЕ | 1999 |

|

RU2137905C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОНИЦАЕМОСТИ НЕОДНОРОДНОГО ТЕРРИГЕННОГО ПЛАСТА | 2001 |

|

RU2184841C1 |

| SU 1614565 A1, 20.08.2000 | |||

| SU 1736228 A1, 27.01.1996 | |||

| US 5351757 A, 04.10.1994. | |||

Авторы

Даты

2003-10-27—Публикация

2002-12-05—Подача