Изобретение относится к уплотнительному устройству для уплотнения цилиндрической поверхности. В его предпочтительном осуществлении устройство уплотняет две цилиндрические поверхности, которые ограничивают между собой кольцевое пространство. Это пространство может быть пространством между двумя трубами разного диаметра, одна из которых находится внутри другой. Типичная ситуация, в которой может требоваться такое уплотнение, - подземная буровая скважина, например нефтяная или газовая скважина.

Используемый в данном описании термин "цилиндрическая" не следует истолковывать как термин, предполагающий совершенно правильную конфигурацию круга. Данное изобретение применимо для круглых поверхностей, даже эллиптических, овальных, или неправильных поверхностей.

Однако данное изобретение не ограничивается применением в буровых скважинах.

Трудности часто возникают при введении высокостабильного жидкостного, газонепроницаемого уплотнения в кольцевом пространстве, непосредственный доступ к которому невозможен. Данное изобретение направлено на обеспечение уплотнения, которое выполнено с возможностью его хода в кольцевом зазоре и которое поэтому можно ввести или усилить в определенном положении в этом зазоре, и которое выполнено с возможностью создания уплотнения между двумя трубами, которые могут быть неровными и/или эксцентрическими.

В соответствии с данным изобретением обеспечивают уплотнительное устройство для обеспечения уплотнения поверхности, содержащее, по меньшей мере, одно гибкое уплотнительное кольцо, имеющее нерабочее положение, в котором оно не контактирует с поверхностью, и действующее положение, в котором оно находится в уплотняющем контакте с поверхностью; рабочий элемент, выполненный с возможностью перемещения относительно уплотнительного кольца в направлении, по существу, параллельном цилиндрической поверхности, в целях осуществления, по существу, радиального перемещения кольца в его действующее положение; и некоторое множество удлиненных исполнительных элементов из запоминающего форму материала, расположенных вокруг рабочего элемента, в результате чего изменение формы исполнительных элементов осуществляет перемещение рабочего элемента, который перемещает кольцевое уплотнение в его действующее положение.

Данное изобретение также обеспечивает способ введения уплотнения поверхности с помощью уплотнительного кольца, которое подвергается радиальной деформации для осуществления уплотняющего контакта с поверхностью; причем рабочий элемент выполнен с возможностью перемещения относительно уплотнительного кольца в направлении, по существу, параллельном цилиндрической поверхности, для осуществления, по существу, радиального перемещения кольца в его действующее положение; при этом некоторое множество удлиненных исполнительных элементов из запоминающего форму материала установлено вокруг рабочего элемента, в результате чего изменение формы исполнительных элементов производит перемещение рабочего элемента, который перемещает уплотнительное кольцо в его действующее положение.

Для данного изобретения фактическая форма уплотнительного кольца не имеет существенного значения. Данное изобретение обеспечивает механизм для введения уплотнительного кольца в уплотненное положение.

Применение запоминающего форму материала обеспечивает приведение уплотнения в действие всего лишь за счет обеспечения некоторого способа изменения температуры уплотнительного устройства по достижении им его заранее определенного положения. Тепло, например, можно вырабатывать электрическими или химическими средствами для приведения в действие уплотнения, тем самым устраняя необходимость приложения механического усилия в удаленном местоположении. Тепло можно вырабатывать внутри этого устройства или извне с помощью отдельной позиции оборудования, временно или постоянно установленного вблизи устройства.

Предпочтительный способ приведения в действие заключается в том, чтобы исполнительные элементы сжимались, а не расширялись, поскольку перемещение сжатия запоминающего форму материала, по существу, превышает перемещение расширения.

Устройство предпочтительно включает в себя компонент основного корпуса, часть которого формирует уплотнительное кольцо. Исполнительный элемент и рабочий элемент при этом соединены с основным корпусом. Основной корпус предпочтительно является сплошным компонентом, не имеющим каких-либо путей возможной утечки через него.

Рабочий элемент и исполнительный механизм можно сформировать из цельной заготовки запоминающего форму материала, либо их можно сформировать из отдельных заготовок; при этом исполнительный механизм будет соединять рабочий элемент с главным корпусом.

В предпочтительном осуществлении данного изобретения основной корпус имеет юбочную часть; уплотнительное кольцо выполнено на свободном конце юбки, и основной корпус содержит вторую часть для уплотнения поперечного сечения, окружаемого цилиндрической поверхностью.

Юбка обеспечивает возможность соединения уплотнительного кольца с основным корпусом и при этом обеспечивает ему достаточную свободу перемещения (за счет гибкости юбки), чтобы уплотнительное кольцо смогло перемещаться между нерабочим и действующим положениями.

Цилиндрическая поверхность может быть внутренней цилиндрической поверхностью (внутри трубы), при этом вторая часть основного корпуса будет сплошной пробкой, выполненной с возможностью проходить по внутреннему диаметру трубы, чтобы блокировать ствол скважины. Либо цилиндрическая поверхность может быть внешней цилиндрической поверхностью (снаружи трубы), при этом вторая часть трубы будет сплошным колпаком, выполненным с возможностью закрывать внутренний диаметр трубы; уплотнением для посадки клапана, инструмента или иного устройства в стволе скважины; или соединителем для еще одной трубы или инструмента.

Устройство можно также использовать для уплотнения кольцевого зазора между двумя концентрическими или почти концентрическими трубами. В этом случае вторая часть основного корпуса будет второй юбкой, имеющей второе уплотнительное кольцо, выполненное с возможностью уплотнения внутренней трубы из числа этих двух труб.

Все штыри исполнительного элемента из запоминающего форму материала предпочтительно имеют параллельные оси, проходящие параллельно цилиндрической поверхности и предпочтительно расположенные через правильные интервалы вокруг цилиндрической поверхности. Либо исполнительный элемент можно выполнить в виде цилиндрического хомута из запоминающего форму материала, или в виде нескольких сегментированных частей. Штыри будут находиться в цилиндрическом кольцевом пространстве между юбкой и основным корпусом и могут иметь резьбовые концы, которые ввинчиваются в имеющие резьбу расточенные отверстия в основном корпусе.

Рабочий элемент предпочтительно является кольцевым ободом с конической поверхностью для контактирования с уплотнительным кольцом в целях осуществления радиального перемещения кольца, когда коническая поверхность перемещается в осевом направлении относительно кольца. Кольцевой обод может иметь одну или две конические поверхности, в зависимости от наличия одного или двух уплотнительных колец.

Кольцевой обод может быть сплошным вокруг цилиндрической поверхности и может иметь поперечное сечение, изменяющееся по окружности; причем это изменение повторяется между каждыми точками прикрепления штыря из запоминающего форму материала. Либо кольцевой обод может быть разделен на отдельные сегменты вокруг цилиндрической поверхности.

Цилиндрическая кольцевая поверхность, в которой находится исполнительный элемент из запоминающего форму материала, предпочтительно имеет отводное отверстие для выпуска захваченной текучей среды или газа, когда объем в пространстве уменьшается при перемещении уплотнительного кольца в это пространство. Это отводное отверстие предпочтительно обеспечивают в рабочем элементе, и оно может быть выполнено в виде однолинейного распределителя в целях исключения попадания внешнего постороннего вещества в это пространство.

Цилиндрическая поверхность предпочтительно является металлической; уплотнительное кольцо может иметь металлическую уплотняющую поверхность, в результате чего устройство будет создавать уплотнение типа "металл с металлом".

Конические поверхности могут иметь участки разного наклона, и поэтому радиальное кулачковое воздействие конических поверхностей на уплотнительное кольцо изменяется во время относительного перемещения между рабочим элементом и уплотнительным кольцом. По меньшей мере, часть конических поверхностей предпочтительно имеет некоторый наклон, в результате чего за счет трения между коническими поверхностями и уплотнительными кольцами осуществляется самоблокирующее действие. За счет этого обеспечивается следующее: если исполнительный элемент в работе сломается или иным образом ослабит усилие, производящее зацепление между рабочим элементом и уплотнительным кольцом, тогда рабочий элемент будет оставаться на месте.

Устройство может содержать средство для осуществления изменения формы исполнительного элемента из запоминающего форму материала. Например, устройство может содержать средство индукционного нагрева.

Изобретение далее излагается, в качестве примера, со ссылкой на сопровождающие чертежи, на которых:

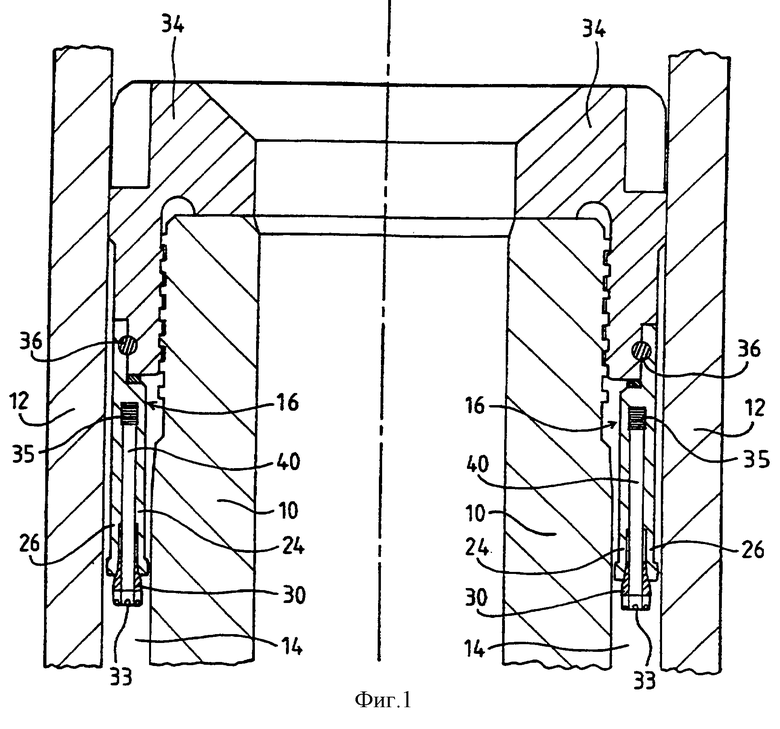

Фиг. 1 - поперечное сечение двух концентрических цилиндрических труб с изображением неприведенного в действие уплотнительного устройства в кольцевом зазоре между трубами.

Фиг.2 - частичный вырез изображения в перспективе уплотнительного устройства, изображаемого на Фиг.1.

Фиг.3 - соответствует Фиг.1, но изображает устройство в действующем состоянии в эксцентрическом кольцевом зазоре.

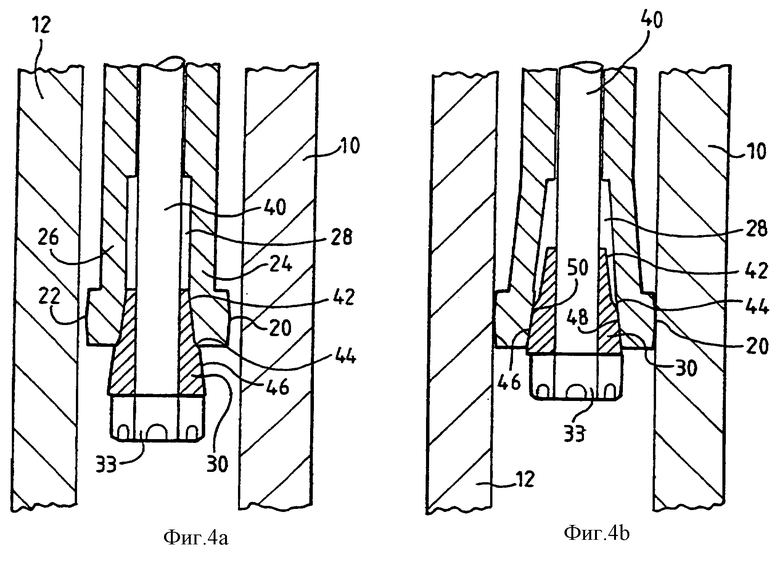

Фиг. 4а - подробное изображение, в увеличенном масштабе, части уплотнительного устройства Фиг.1 и 2 с изображением устройства в недействующем состоянии.

Фиг. 4b соответствует Фиг.4а, но с изображением устройства в действующем состоянии.

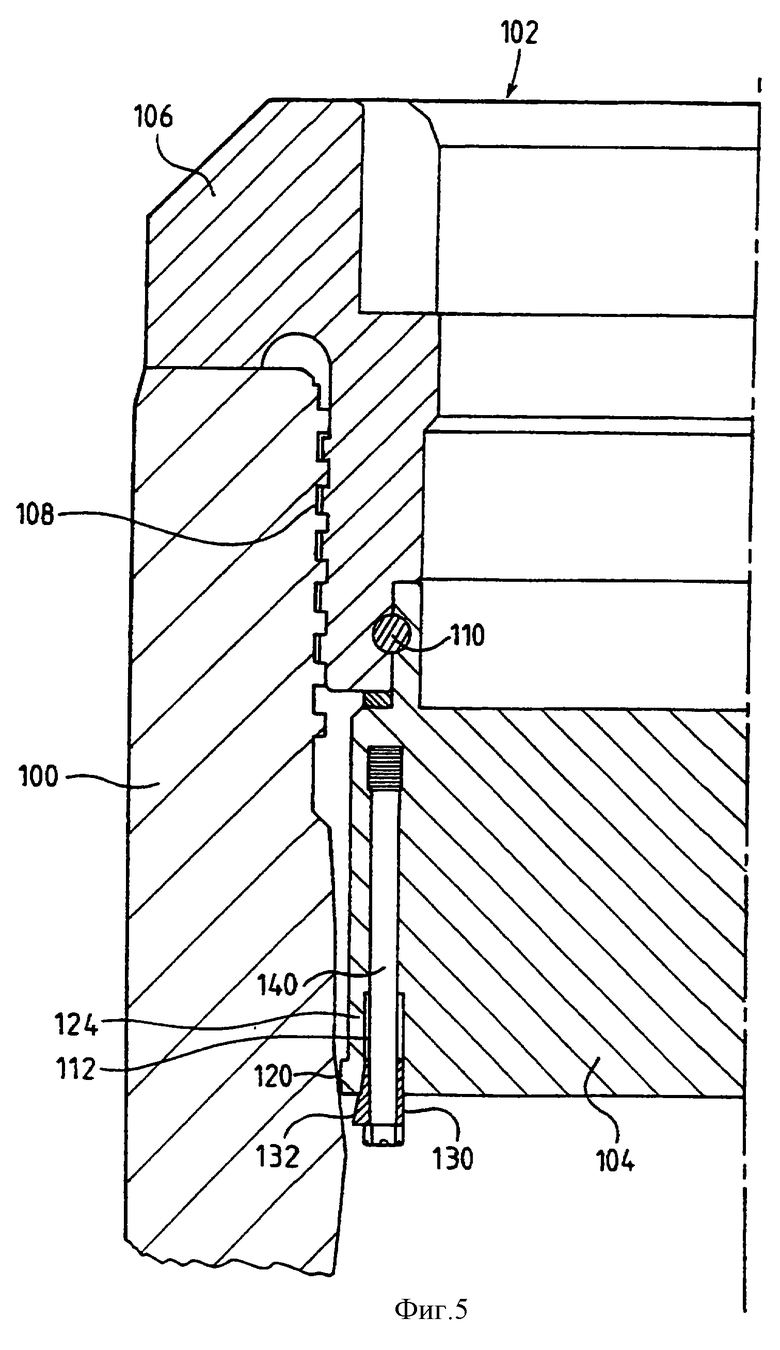

Фиг. 5 - поперечное сечение второго осуществления уплотнительного устройства в соответствии с данным изобретением.

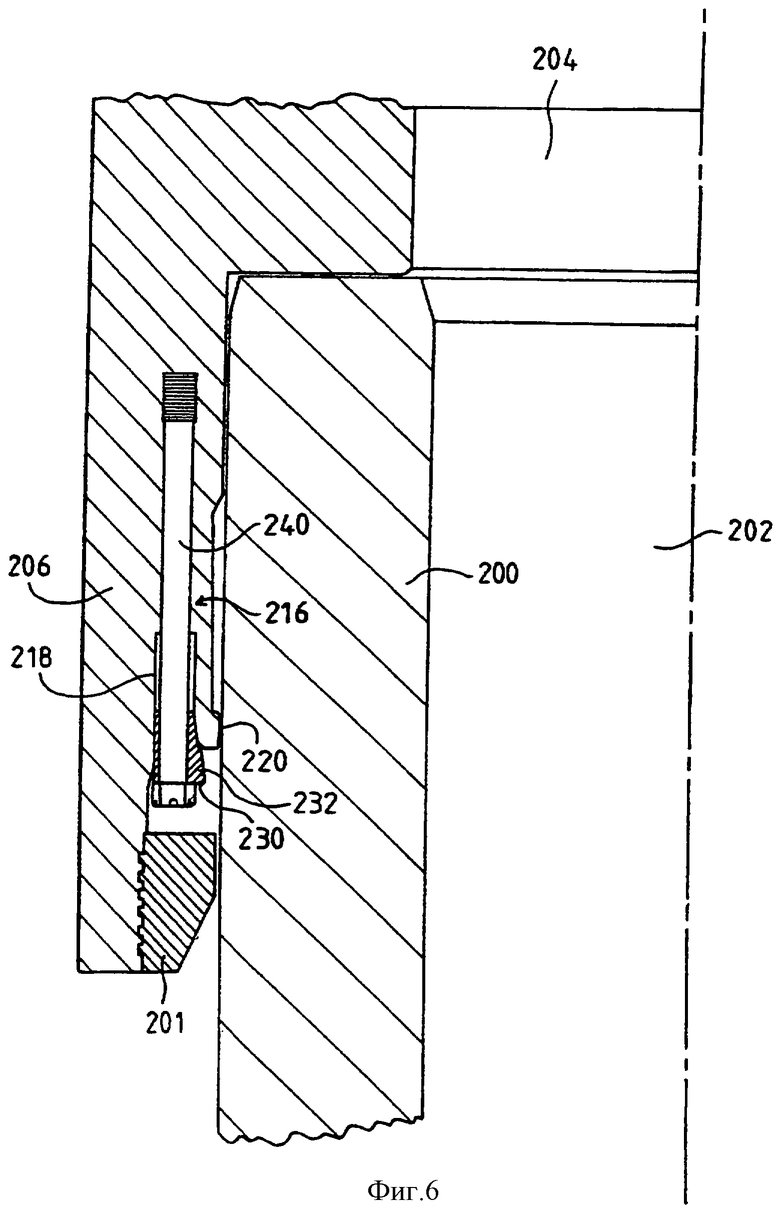

Фиг.6 - поперечное сечение третьего осуществления уплотнительного устройства в соответствии с данным изобретением.

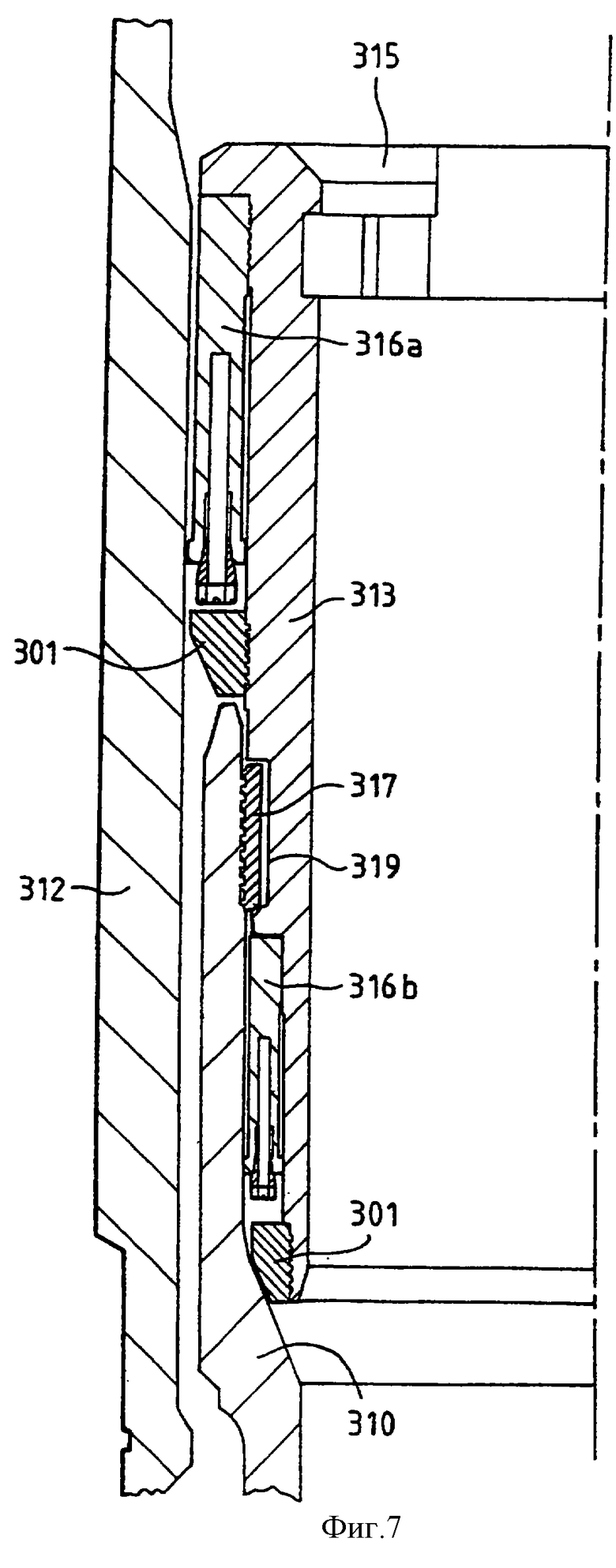

Фиг. 7 - поперечное сечение первого кольцевого уплотнения чашеобразного типа в соответствии с данным изобретением.

Фиг. 8 - поперечное сечение второго кольцевого уплотнения чашеобразного типа в соответствии с данным изобретением.

Фиг.9 - поперечное сечение четвертого осуществления уплотнительного устройства.

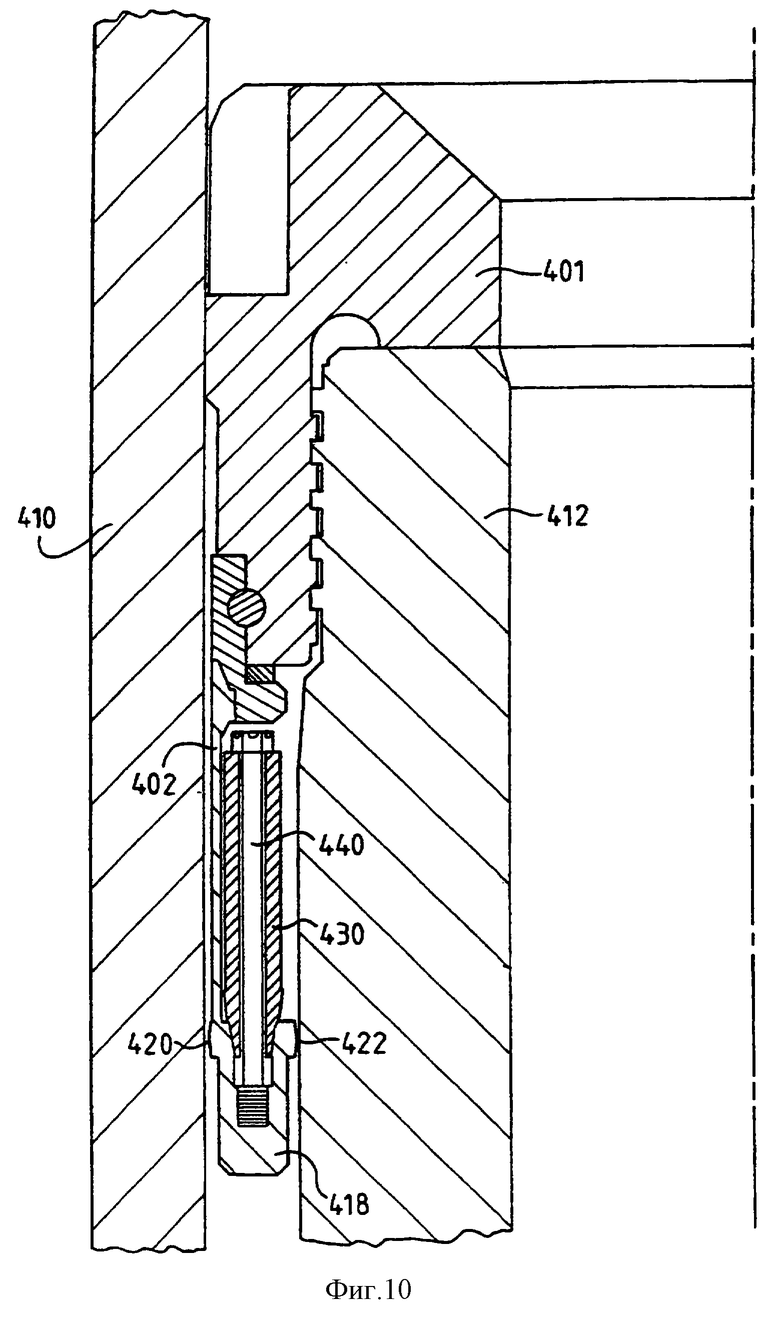

Фиг. 10 - поперечное сечение пятого осуществления уплотнительного устройства.

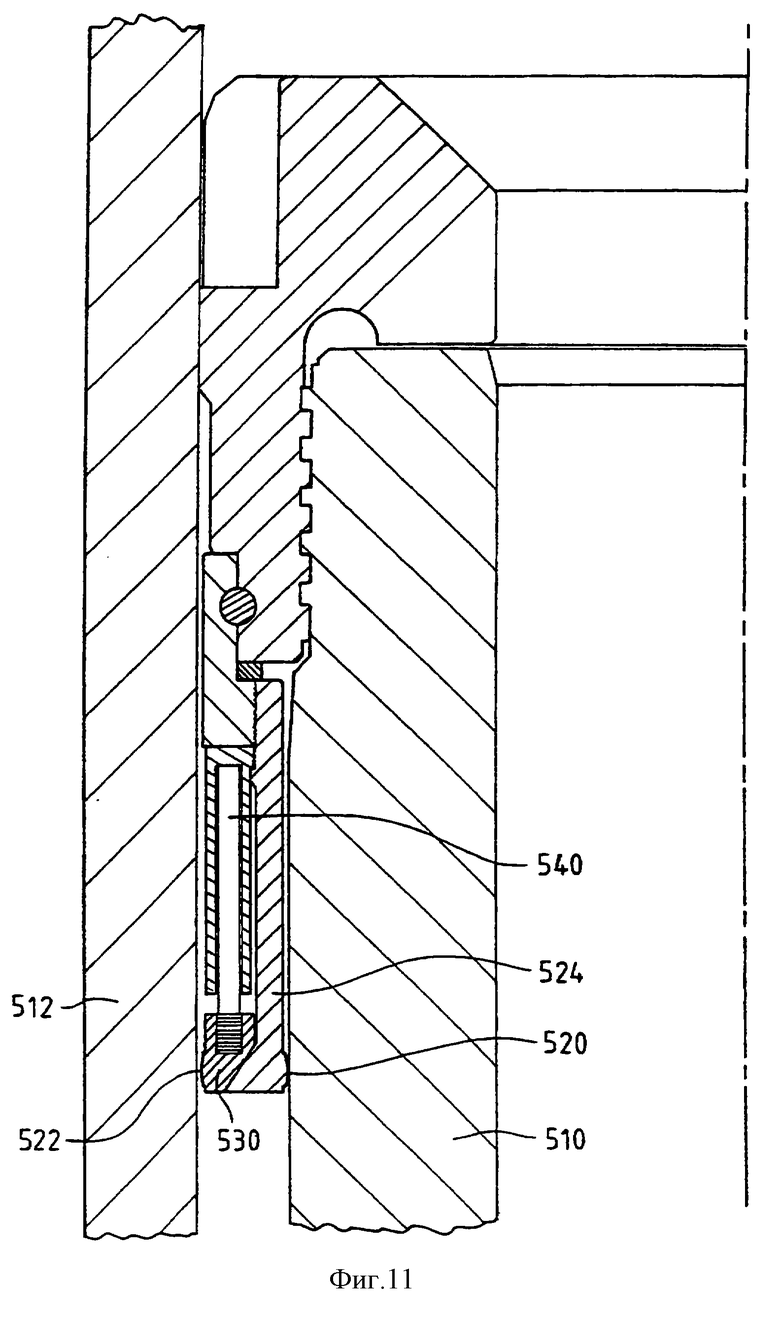

Фиг.11 - поперечное сечение шестого осуществления уплотнительного устройства.

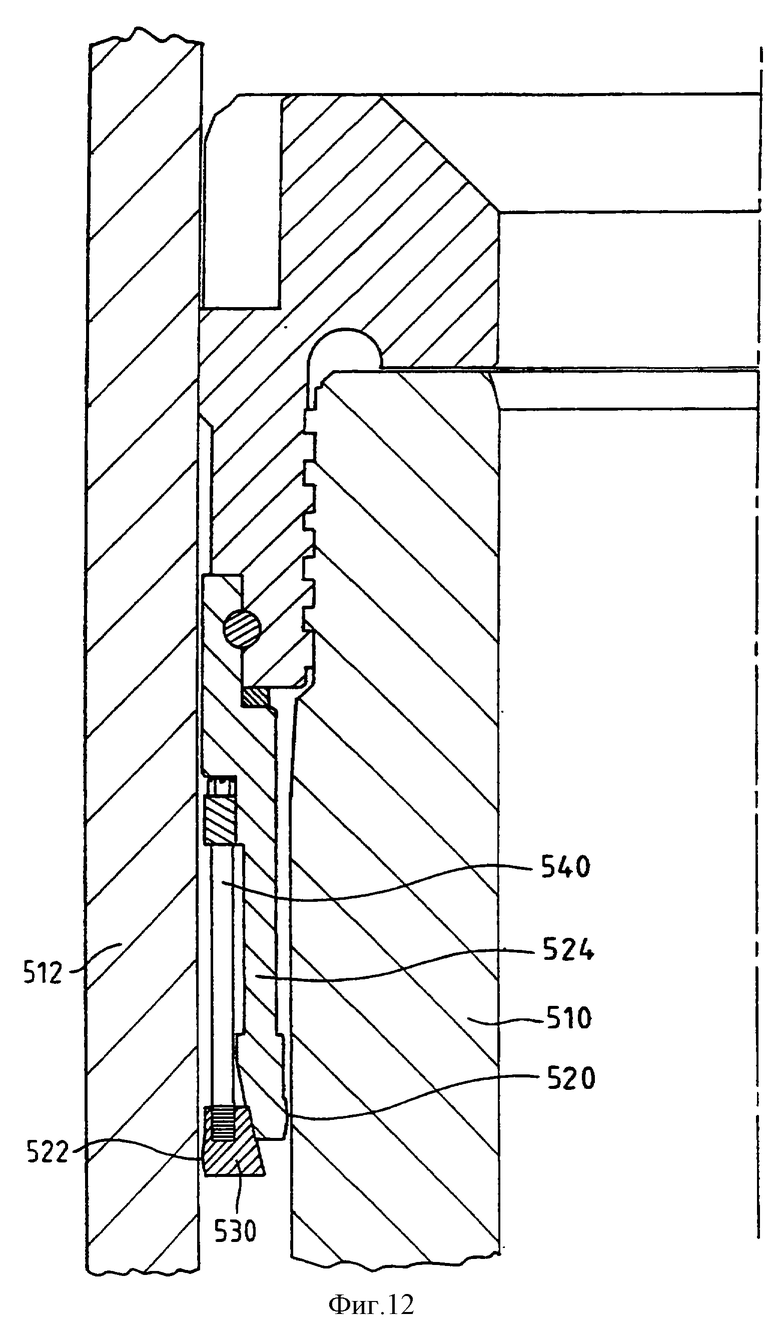

Фиг. 12 - поперечное сечение седьмого осуществления уплотнительного устройства.

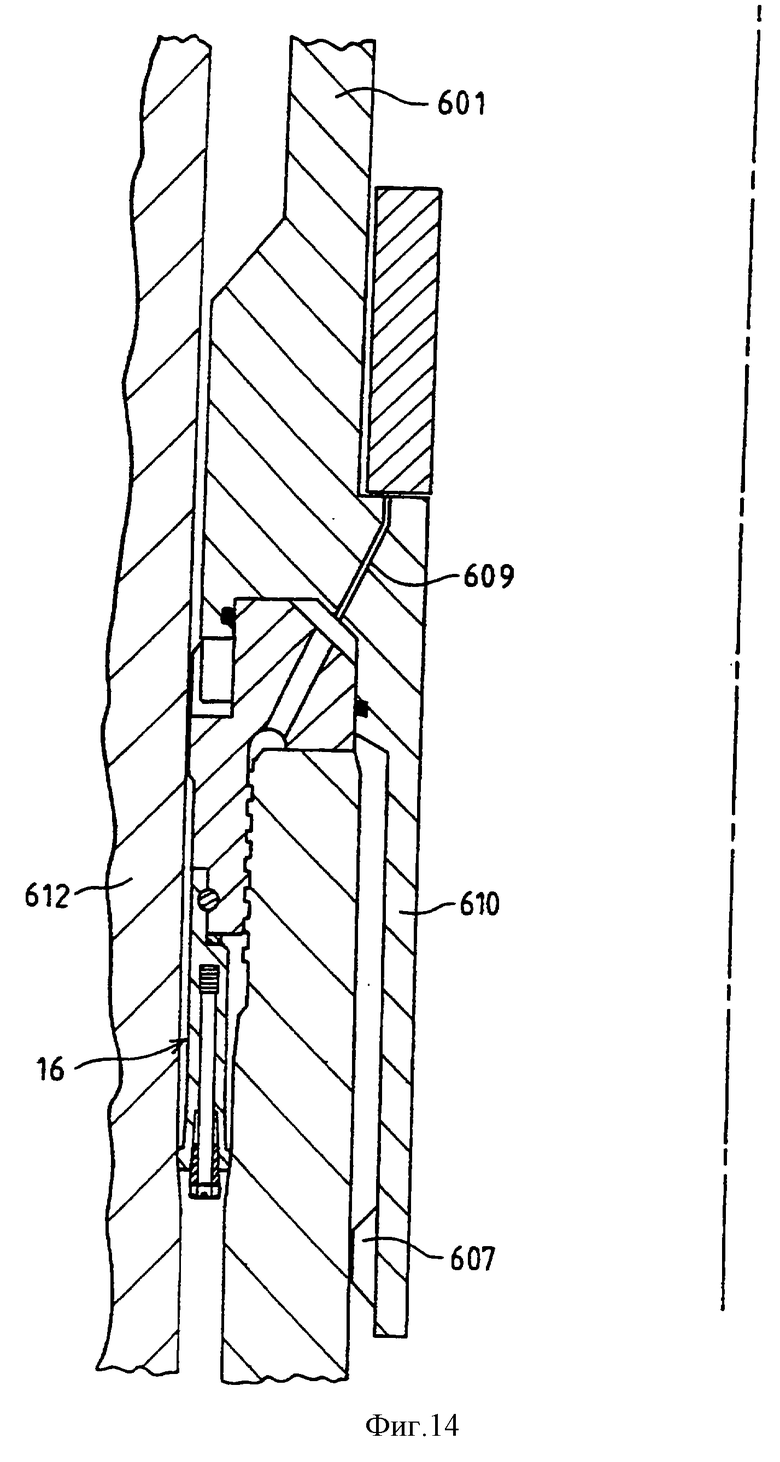

Фиг.13 и 14 - позиционирование уплотнения, изображаемого на Фиг.1 и 2, с помощью устройства активного охлаждения.

Фиг. 1 изображает первую трубу 10 меньшего диаметра, установленную, в общем, концентрически внутри второй трубы 12 большего диаметра. Таким образом между двумя трубами образуется кольцевой зазор 14, и уплотнительное устройство 16 вставлено в этот кольцевой зазор, чтобы закрыть доступ газовых или жидкостных потоков в этот зазор.

Трубы 10 и 12 обычно могут быть обсадными трубами нефтяной скважины или прошедшими станочную обработку субсекциями. Обсадные трубы нефтяной скважины нередко проходят на очень большую глубину, при этом большая часть их длины проходит под землей. Но данное изобретение не ограничивается этим видом применения и может также использоваться для других применений, когда уплотнение выполняют между двумя трубами (которые могут, или не могут, быть цилиндрическими трубами). Данное изобретение, в частности, рационально применять для тех случаев, когда предполагаемое положение уплотнения недоступно.

Согласно Фиг.2 уплотнительное устройство 16 имеет круглую/цилиндрическую форму и проходит сплошь вокруг всего кольцевого зазора 14. Устройство 16 имеет основной корпус 18, который в осуществлении Фиг.1 и 2 выполнен из цельной заготовки материала, предпочтительно из металла. Корпус 18 имеет внутреннюю поверхность уплотнения, или кромку 20, и внешнюю поверхность уплотнения, или кромку 22. Эти поверхности уплотнения расположены на нижних краях внутренней юбки 24 и внешней юбки 26, при этом кольцевое пространство 28 находится между этими двумя юбками.

Рабочий элемент, выполненный в виде разжимного кольца 30, имеющего клинообразное поперечное сечение 32, установлено между нижними концами юбок 26 и 24, в результате чего, когда кольцо 30 втягивается в пространство 28, уплотнительные поверхности или уплотнительные кромки 20 и 22 под усилием раздвигаются и прижимаются соответственно к внешней поверхности первой трубы 10 и к внутренней поверхности второй трубы 12. Поскольку корпус 18 выполнен из сплошного материала, поэтому при создании уплотнений со стенками труб в позициях 20 и 22 каких-либо путей утечки из уплотнительного устройства 16 не имеется.

Чтобы уплотнительное устройство 16 держалось в зазоре 14, верхнюю часть корпуса устанавливают на опоре 34 с помощью кольца 36 шарикоподшипника, которое входит в паз 38 в основном корпусе 18.

Чтобы клинообразное кольцо 30 смогло войти между уплотнительными кромками 20, 22 и тем самым создать уплотнение, в корпусе 18 устанавливают длинные болты или штыри 40 из запоминающего форму материала. Штыри имеют головки 33 (которые могут быть шестиугольными) и резьбовые концы 35 и располагаются в расточенных отверстиях 31, проходящих вверх от пространства 28. Резьбовые концы 35 ввинчиваются в соответствующие гнезда в корпусе 18 в верхнем конце расточенных отверстий 18; и головки 33 располагаются под кольцом 30.

Запоминающие форму материалы хорошо известны. Под воздействием изменения температуры свыше заранее определенного порогового значения форма этого материала возвращается в прежнюю конфигурацию.

Конкретный применяемый механизм запоминания формы для данного изобретения существенного значения не имеет. Но очень желательно, чтобы изменение формы происходило в виде сжатия. Типичный запоминающий форму материал в виде штыря может сжиматься до 8% при превышении своей критической температуры. Поскольку объем штыря будет, как правило, оставаться одним и тем же, то при сжатии будет, вероятно, иметь место соответствующее радиальное расширение штыря и ширина расточенных отверстий 31 будет достаточной для учета этого расширения.

В зависимости от характера запоминающего форму материала критическая температура может быть выше или ниже температуры, при которой выдерживают уплотнительное устройство до приведения его в действие. Но обычно критическая температура будет превышать температуру окружающей среды, либо уплотнительное устройство может выдерживаться при температуре ниже температуры окружающей среды до приведения его в действие, и затем приведение в действие происходит в результате того, что уплотнительному устройству позволяют достичь температуры окружающей среды.

Термин "запоминающий форму материал" включает в себя все материалы, обладающие свойством возвращения в прежнюю или другую форму, подвергшись определенной обработке. Известны запоминающие форму материалы, которые возвращаются в предыдущую форму, пройдя переходную температуру. Эти материалы обычно являются сплавами, но термин "запоминающий форму материал" не ограничивается металлами и включает в себя материалы из пластической массы, имеющие такие же свойства.

Для осуществления изменения температуры, необходимого для приведения в действие запоминающего форму материала, можно применять разнообразные механизмы. Эти механизмы включают в себя индукционный нагрев (нагревательный элемент можно опускать в расточенное отверстие внутренней трубы 10), предусматривающий электрические нагревательные элементы либо в корпусе 18, либо в штырях 40; приложение тепла за счет экзотермической химической реакции, циркуляцию текучей среды из емкости или с поверхности, образование тепла за счет трения, или установку преобразующего энергию устройства вблизи уплотнительного устройства.

Один из важных признаков данного изобретения заключается в том, что оно обеспечивает образование уплотнения в кольцевом зазоре 14, даже если этот зазор может и не иметь одинаковую ширину по всей окружности. Например, если трубы 10 и 12 не являются полностью концентрическими, то кольцевой зазор будет шире в одной точке вокруг окружности, чем в другой точке вокруг окружности. Но обеспечиваемое данным изобретением уплотнение выполнено также с возможностью образовывать высокостабильное уплотнение вокруг всех частей этого кольцевого зазора. Это иллюстрируется на Фиг.3, где клинообразное кольцо 30 поднимается в большей степени на правой стороне кольцевого пространства и тем самым раздвигает кромки 20, 21, чем оно это делает на левой стороне кольцевого зазора. В этих целях кольцо 30 несколько деформируется относительно своей первоначальной плоскости, но оно может легко выдерживать эту деформацию.

Характеристика некоторых запоминающих форму материалов заключается в том, что усилие, прилагаемое изменением формы, повышается до определенного значения, когда начинается изменение формы, и затем остается по существу в одном и том же значении независимо от величины изменения формы, которая (величина) позволяется окружением этого запоминающего форму материала. На Фиг. 3 направленное вверх усилие, прилагаемое к клинообразному кольцу 30, будет одинаковым по всей окружности, хотя в некоторых частях штыри 40 будут сжиматься в большей степени, чем в других частях.

Фиг. 4а и 4b изображают, в увеличенном масштабе, конструкцию самого уплотнения и деформацию, происходящую в недействующем и действующем состояниях. Кромки 20, 22 уплотнения имеют внешнюю бочкообразную форму. Когда кромки прижимают к плоской поверхности прилегающих стенок трубы, получается такое распределение напряжений, которое обеспечивает положительное уплотнение по относительно широкой площади. Конструкция уплотняющих поверхностей соответствует уровню техники в данной области. Но описываемое здесь введение уплотнений увеличивает действующее усилие введения уплотнения по сравнению с известными уплотнениями и таким образом обеспечивает посадку уплотнения с более высоким давлением и/или с повышенной надежностью.

Разумеется, данное изобретение не ограничивается применением уплотнения бочкообразной формы. Целесообразно использовать некоторый ассортимент обычных уплотнительных профилей с одной или несколькими областями контакта - в соответствии с позициями 20, 22.

Будет также очевидно, что боковые конические поверхности кольца 30 имеют три участка поверхности: первый участок 42, в который будут упираться внутренние нижние края юбок 24, 26 до приведения в действие уплотнения; второй участок 44, который войдет в пространство 28 сначала, когда штырь 40 начнет сжиматься, чтобы обеспечить относительно быстрое перемещение наружу кромок 20, 22; и третий участок 46, который обеспечит необходимые радиальные усилия на кромках 20, 21 для создания хорошего уплотнения и который будет самоблокирующим между поверхностями 48, 50 сзади кромок 20, 21. Эта самоблокировка означает следующее: если, например, штырь 40 сломается или ослабнет, когда уплотнение будет находиться в работе, то клинообразное кольцо 30 будет оставаться заблокированным между кромками 20, 22, и поэтому функция уплотнения не нарушится.

Несмотря на то что уплотнительное устройство 16 изображено в Фиг.2 со сплошным клинообразным кольцом 30, цельность кольца не имеет существенного значения. Для каждого штыря 40 может быть достаточным наличие некоторого дискретного клинообразного элемента на его нижнем конце; и если они расположены по окружности кольца с достаточно близким интервалом, то можно будет обеспечить адекватно единообразное усилие по всей окружности кромок 20, 22. При этом форма нижних концов юбок 24, 26 может также изменяться по окружности, чтобы обеспечивать жесткость по окружности в областях между клинообразными частями.

В рамках данного изобретения предусматривается замена штырей 40 удлиненными исполнительными элементами с другой формой поперечного сечения.

Очевидно, что в осуществлении согласно Фиг.1 и 2 внутреннее пространство между юбками 24 и 26 уплотняется. Может быть желательным заполнение этого пространства защитной атмосферой для защиты штырей 40 в течение их срока службы и/или заполнение этого пространства составом, который будет вырабатывать тепло, необходимое для приведения штырей в действие. Если это пространство герметизировано, то можно предусмотреть отводной канал, например через кольцо 30, и этот канал можно обеспечить клапаном, предпочтительно одноходовым, который будет выпускать какой-либо несжимаемый материал из пространства 28 при вхождении клинообразного кольца 30 в это пространство, чтобы уменьшить объем этого пространства.

Уплотнительное устройство можно использовать в других ситуациях, кроме уплотнения кольцевого зазора. Фиг.5 изображает использование этого же принципа в качестве уплотнения-пробки. При этом конец трубы 100 закрывают и уплотняют внутренней пробкой с общим обозначением 102. Пробка состоит из сплошного корпуса 104 на опоре 106, которая ввинчивается в верх трубы 100 на резьбе 108. Корпус 104 пробки опирается на опору 106 с помощью кольца 110 шарикоподшипника.

Корпус пробки может быть простой пробкой согласно изображению на указанной фигуре, либо он может образовывать основу, на которой установлен другой компонент, такой как клапан, инструмент или соединитель. Этот компонент сам по себе может образовать пробку, т.е. уплотнение может быть частью некоторого компонента (например, насосной системы), выполненного с возможностью уплотнения, в установленном положении, его внешнего диаметра.

Вокруг края корпуса 104 пробки находится кольцевое пространство 112, а штыри 140 из запоминающего форму материала (аналогичные штырям 40 на Фиг.2) входят в это пространство и на их нижние концы опирается кольцо 130, имеющее на своей внешней окружности клинообразный профиль 132.

Вокруг внешнего края пространства 112 находится юбка 124 с уплотняющей кромкой 120 на своем нижнем конце.

Приведение в действие штыря 140 из запоминающего форму материала вставляет кольцо 130 в зазор 112, тем самым прижимая уплотняющую кромку 120 в наружном направлении к внутреннему диаметру трубы 100 с образованием уплотнения точно таким же образом, как и в описании со ссылкой на предыдущие чертежи. Поскольку корпус 104 пробки выполнен из сплошного материала, то не будет иметься какого-либо пути для утечки из пробки.

Фиг. 6 изображает трубу 200 с расточенным отверстием 202, которое закрывается колпаком 204. Колпак 204 имеет манжету 206, которая располагается на и вокруг внешней поверхности трубы 200. Манжета 206 заканчивается защитным кольцом 201, которое защищает уплотнительное устройство 216 во время сборки компонентов. Уплотнительное устройство 216 образовано штырями 240 из запоминающего форму материала, вставленными в кольцевое пространство 218 в манжете 206. На своих нижних концах штыри имеют кольцевой обод 230. В этом случае кольцевой обод имеет внутреннюю клинообразную поверхность 232, которая взаимодействует с кромкой 220, и при приведении в действие штырей 240 клин 230 втягивается в пространство 218, чтобы отклонить кромку 220 внутрь в контакт с внешней поверхностью трубы 200.

Колпак 204 может быть, аналогично корпусу 104 пробки, как изображено, простым колпаком, либо может образовывать основу, на которой располагается другой компонент, такой как клапан или соединитель.

Фиг. 7 изображает кольцевое чашеобразное уплотнение с независимыми уплотнительными устройствами; Фиг.8 изображает аналогичное кольцевое чашеобразное уплотнение с выполненными заодно уплотнительными устройствами. В этих двух фигурах для одних и тех же компонентов используются одинаковые ссылочные обозначения.

Для выполнения уплотнения между внешней трубой 312 и внутренней трубой 310 корпус 313 чашеобразного уплотнения опускают в трубный узел и уплотняют на его внешней окружности в сторону внутренних окружностей обеих труб. Корпус 313 обеспечивает внутреннюю крышку в обсадных трубах в месте соединения между внутренней и внешней трубами, в результате чего прочие компоненты проходят в низ обсадной трубы, не повреждая при этом это соединение.

Корпус 313 чашеобразного уплотнения вводят в обсадную трубу с помощью спускного инструмента, который соединяет верхний конец компонента 315 обычным образом. Резьбовая манжета 317, установленная в кольцевом желобе 319 на корпусе 313, зацепляется с внутренней резьбой на трубе 310. Тем самым обеспечивают правильное осевое позиционирование корпуса.

Над манжетой 317 на корпусе находится первое уплотнительное устройство 316а из запоминающего форму материала, и под манжетой на корпусе находится второе уплотнительное устройство 316b из запоминающего форму материала. Уплотнительное устройство 316а обеспечивает уплотнение между верхней частью корпуса 313 и внешней трубой 312. Уплотнительное устройство 316b обеспечивает уплотнение между нижней частью корпуса 313 и внутренней трубой 310.

На Фиг.7 уплотнительные устройства 316 являются типом устройств, которые изображены на Фиг. 1-4. На Фиг.8 уплотнительные устройства являются типом устройств, которые изображены на Фиг.5.

Корпус 313 чашеобразного уплотнения также имеет защитные кольца 301 для защиты уплотнительных устройств 316, когда корпус чашеобразного уплотнения опускают в обсадную трубу.

Фиг.9 иллюстрирует еще одну конструкцию уплотнительного устройства в соответствии с данным изобретением, которое действует аналогично осуществлениям согласно Фиг. 1-4. В этой конструкции основной корпус 418 имеет относительно короткий осевой габарит, оканчивающийся уплотняющими поверхностями 420, 422. Исполнительный элемент 440 из запоминающего форму материала (который должен быть достаточно длинным для обеспечения выполнения необходимого сжатия) расположен под корпусом 418; клинообразное кольцо 430 имеет значительную осевую длину между головкой 441 исполнительного элемента и кулачковыми поверхностями уплотняющих кромок 420, 422. Конец штыря 440 исполнительного элемента, удаленный от головки 441, ввинчен в резьбовое расточенное отверстие в корпусе 418 согласно излагаемому выше описанию.

Сжатие болта 440 служит причиной того, что уплотняющие кромки 420, 422 принудительно перемещаются в наружном радиальном направлении и во внутреннем радиальном направлении для осуществления уплотняющего контакта с трубами 410, 412.

Весь клин 430, или его часть, может быть выполнен из запоминающего форму материала, также как и болты 440, или вместо них. Если и тот, и другие выполнены из запоминающего форму материала, то клин 430 может быть выполнен из материала, который расширяется, а болты могут быть выполнены из материала, который сжимается, когда происходит приведение в действие. В случае этой конструкции уплотнительное устройство может иметь более короткий общий размер, чем в прочих осуществлениях. Это особо целесообразно в тех случаях, когда ограничено осевое пространство.

Фиг.10 изображает аналогичную конструкцию с использованием тех же ссылочных обозначений. Но в этом случае основной корпус 418 находится в нижнем конце исполнительного элемента и он соединен с опорой 401 с помощью пластины или перемычки 402.

В осуществлениях согласно Фиг.9 и 10 имеются дополнительные функциональные возможности. Если клинообразный элемент 430 также выполнен из запоминающего форму материала, то в этом случае можно осуществить двухступенчатое действие. Клинообразный элемент 430 и исполнительный элемент 440 могут быть выполнены из запоминающих форму материалов, которые приводят в действие при разных температурах; и за счет приведения в действие сначала одного и потом другого можно обеспечить некоторые преимущества. Например, уплотнение можно ввести за счет приведения в действие с расширением одного компонента 430 и снять это уплотнение за счет приведения в действие с расширением другого компонента 440.

Фиг. 11 и 12 изображают два варианта уплотнительных устройств, в которых одним рабочим элементом является кольцо 530, которое само формирует одну из уплотняющих поверхностей 522. Другая уплотняющая поверхность 520 сформирована на юбке 524. Кольцо 530 и основание юбки 524 имеют совместимые клинообразные или кулачковые поверхности, выполненные таким образом, что при прохождении (Фиг. 11) или сжатии (Фиг.12) штырей 540 исполнительного элемента относительно юбки 524 кольцо 530 прижимается радиально в одном направлении к одной поверхности 512, а уплотняющая поверхность 522 прижимается радиально в противоположном направлении к поверхности 510, в результате чего создается уплотнение.

Фиг. 13 и 14 иллюстрируют компоновку уплотнительного устройства общего типа, описываемого на Фиг.1, и его действие. Уплотнительные компоненты указаны теми же ссылочными обозначениями, что и на Фиг.1.

Во время буровых работ уплотнения нередко необходимо вводить в местах намного ниже поверхности грунта, где температура окружающей среды относительно высокая. Наличие этих температур можно использовать для приведения в действие запоминающего форму материала и для того, чтобы ввести уплотнение, но в этих целях уплотнение необходимо сохранять холодным до тех пор, пока оно и уплотняемые им компоненты не будут находиться в их надлежащих относительно друг друга положениях.

Фиг. 13 изображает спускной инструмент 601, на котором находятся емкость 603 охлаждающей жидкости (в качестве охлаждающей жидкости целесообразно использовать жидкий азот) и уплотнительное устройство 16 на опоре 634. Спускной инструмент имеет кольцевой кожух 605 с направляющим приливом 607.

Емкость 603 сообщается с каналом 609 для жидкости, который проходит через спускной инструмент и через опору. Для отсечения потока по этому каналу можно установить клапан, либо размер канала должен быть таким, чтобы пропускать через него только нужный расход потока. Охлаждающая жидкость протекает через этот канал в кольцевое пространство 611, вокруг уплотнительного устройства 16 и выходит вокруг наружной стороны уплотнительного устройства и назад вверх по обсадной трубе 612. Протекая мимо и вокруг уплотнительного устройства согласно стрелке 615, она охлаждает устройство и поддерживает температуру запоминающего форму материала ниже температуры его срабатывания. Охлаждающая жидкость также вытесняет какую-либо более теплую жидкость, имеющуюся ниже в скважине, и не дает ей войти в пространство 611 - указано стрелкой 613.

Фиг. 14 изображает компоненты, достигшие своих конечных положений. Спускной инструмент теперь опускают во внутреннюю обсадную трубу 610, и уплотнительное устройство 16 скользит между внутренней обсадной трубой 610 и внешней обсадной трубой 612. Поток охлаждающей жидкости затем отсекают, и за счет этого температура уплотнительного устройства поднимается до температуры окружающей среды в этом положении; при этом приводится в действие запоминающий форму материал, который сжимается и вводит уплотнение. Спускной инструмент затем можно удалить, оставив уплотнение введенным между обсадными трубами 610 и 612.

Наряду со способами с использованием нагревания имеются также многочисленные прочие возможные способы охлаждения, такие как химическое охлаждение, применение крупного теплоотвода или общей циркуляции охлаждающей жидкости, которая могла бы проходить через область уплотнения.

Один из признаков данного изобретения заключается в том, что уплотнительное устройство можно установить в любой точке по длине трубы, поскольку оно не зависит от взаимосвязи со стенкой трубы. Но существуют случаи, когда может возникнуть необходимость демонтажа описываемого здесь уплотнения. Тогда может стать необходимым формирование части кольцевого зазора 14 конической формы, как изображено позицией 314 на Фиг.14. Наличие конусности позволяет удалить уплотнение, приложив значительное направленное вверх усилие к уплотнительному устройству.

Описываемое здесь уплотнение обладает тем преимуществом по сравнению с известными уплотнениями, что его можно легко ввести в любом нужном месте, где требуется уплотнение, и привести его в действие дистанционно без необходимости приложения механического усилия. Тот факт, что данное уплотнение является единым устройством, в котором все компоненты взаимно соединены до установки уплотнения в нужном месте, позволяет установить это уплотнение одной операцией.

Это уплотнение может быть эффективным в ситуациях, когда уплотняемый кольцевой зазор изменяется по ширине в окружности и/или когда та или иная поверхность шероховатая или неровная.

Это уплотнение можно использовать в различных областях, где требуется уплотнение, включая авиацию, химическую технологию и ядерную технику среди прочего. В зависимости от конкретного применения уплотняющие элементы могут быть выполнены из разнообразных материалов, включая металлы, пластические массы и керамику.

Разумеется, подбираемые материалы для компонентов должны быть совместимыми с материалами, с которыми они контактируют в уплотнении, и должны быть такими, чтобы уплотнение в течение своего срока службы не теряло качество.

Преимущества данного уплотнения основаны на использовании отдельных элементов из запоминающего форму металла, все из которых воздействуют на уплотнительное кольцо, чтобы установить его в нужное положение, но которые сжимаются (или расширяются) независимо, и выполнены с возможностью принимать форму в соответствии с условиями, имеющимися в положении каждого из элементов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО УПЛОТНЕНИЯ МЕСТА ПЕРЕСЕЧЕНИЯ ГЛАВНОЙ БУРОВОЙ СКВАЖИНЫ И СКВАЖИНЫ ОТВЕТВЛЕНИЯ | 1998 |

|

RU2209290C2 |

| СИСТЕМА КОНТРОЛЯ БУРОВОЙ СКВАЖИНЫ | 1997 |

|

RU2169838C2 |

| СОЕДИНЕНИЕ С МНОЖЕСТВОМ УПЛОТНЕНИЙ ДЛЯ ВЕРТИКАЛЬНЫХ ТРУБ ПОДВОДНОЙ ВОДООТДЕЛЯЮЩЕЙ КОЛОННЫ | 1994 |

|

RU2117133C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ ВЫРЕЗА В ПОДЗЕМНОМ ПЛАСТЕ | 1995 |

|

RU2137912C1 |

| СИСТЕМА ДЛЯ КРЕПЛЕНИЯ УЧАСТКА СТВОЛА СКВАЖИНЫ | 2002 |

|

RU2293834C2 |

| УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ СКВАЖИННОЙ ОПЕРАЦИИ | 2002 |

|

RU2302511C2 |

| ОТКЛОНЯЮЩЕЕ УСТРОЙСТВО ДЛЯ БУРЕНИЯ | 1994 |

|

RU2118440C1 |

| СПОСОБ ЗАВЕРШЕНИЯ НЕОБСАЖЕННОЙ ЧАСТИ СТВОЛА БУРОВОЙ СКВАЖИНЫ | 1993 |

|

RU2108448C1 |

| СПОСОБ ГЕРМЕТИЧНОГО ПЕРЕКРЫТИЯ КОЛЬЦЕВОГО ПРОСТРАНСТВА | 2002 |

|

RU2289014C2 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ СКВАЖИННЫХ ОТВЕТВЛЕНИЙ ИЗ СТВОЛА СКВАЖИНЫ, ОБРАЗОВАННОЙ В ГЕОЛОГИЧЕСКОЙ ФОРМАЦИИ | 1995 |

|

RU2147666C1 |

Уплотнительное устройство для осуществления уплотнения цилиндрической поверхности, например обращенных друг к другу поверхностей двух концентрических труб или обращенных друг к другу поверхностей трубы и пробки или колпака, приводят в действие с помощью нескольких удлиненных исполнительных элементов из запоминающего форму материала. Исполнительные элементы расположены вокруг (снаружи или внутри) цилиндрической поверхности. Исполнительные элементы осуществляют осевое перемещение клина в зазор для принудительного введения, в радиальном направлении, уплотнительного кольца в уплотнительный контакт с цилиндрической поверхностью. Описан способ уплотнения. Изобретение позволяет повысить надежность уплотнительного устройства. 2 с. и 20 з.п. ф-лы, 14 ил.

| US 5273116 A, 28.12.1993 | |||

| Уплотнение неподвижного соединения | 1988 |

|

SU1558124A1 |

| US 5224715 A, 06.07.1993 | |||

| US 4900041 A, 13.02.1990 | |||

| US 5971072 A, 26.10.1999. | |||

Авторы

Даты

2003-10-27—Публикация

1999-06-17—Подача