Изобретение относится к системам обработки сжатого воздуха посредством его осушки от капельной влаги с использованием холода окружающей среды и может быть применено в различных отраслях промышленности, где в качестве источника энергии или рабочего агента используется сжатый воздух.

Известен ряд устройств для осушки сжатого воздуха, разработанных в целях интенсификации процесса осушки. Все устройства содержат входной, выходной и дополнительный коллекторы-влагоотделители с системой трубопроводов, связывающих коллекторы таким образом, что внутри трубопроводов, подсоединенных к входному коллектору, расположены трубопроводы выходного коллектора, введенные в дополнительный коллектор (см. авт. свид. СССР 694741, кл. F 24 F 3/14, 1979; авт. свид. СССР 885725, кл. F 24 F 3/14, 1981; авт. свид. СССР 901745, кл. F 24 F 3/14, 1982; авт. свид. СССР 943486, кл. F 24 F 3/14, 1982).

Наиболее близким устройством к заявляемому изобретению является установка для подготовки сжатого воздуха (см. патент РФ 2135900, кл. F 24 F 3/14, 1999), скомпонованная из отдельных модульных осушителей, имеющих однорядное расположение труб и смонтированных на общем основании. Модульные осушители объединены в батарею распредкамерами перетока с патрубками подачи и отвода воздуха и конденсатосборником. Каждый модульный осушитель включает подающий коллектор-влагоотделитель, собирающий коллектор-влагоотделитель и разделительный коллектор-влагоотделитель с системой трубопроводов (теплообменных элементов типа "труба в трубе"), посредством которой все коллекторы модуля связаны между собой. Трубопроводы подсоединены к подающему коллектору и введены концами наружных и внутренних труб соответственно во влажный и сухой отсеки разделительного коллектора. Сухой отсек связан внутренними трубами с собирающим коллектором. В каждом модуле все коллекторы колонного типа, их корпуса взаимно пересекаются с образованием внутренних камер. При пересечении корпусов подающего и собирающего коллекторов образованы камеры входа и выхода потока влажного и осушенного воздуха. Разделительный коллектор имеет многокорпусное исполнение, обусловленное функциональностью его отсеков. Корпуса колонн влажного и сухого отсеков аналогично объединены при пересечении с образованием камер ступенчатого осушения в каждом отсеке. В камерах влажного отсека установлены вертикальные радиаторы, а внутренние трубы размещены так, что их концы, выполненные с секторными вырезами, разнесены в шахматном порядке по камерам отсека и развернуты вырезами под углом в сторону основания. Внутри сухого отсека размещен отводной канал Г-образной формы, через который влажный отсек сообщен с сухим отсеком.

Однако в известной установке при обслуживании, контроле и ремонте доступ к внутренним трубам отсутствует. Кроме того, из-за разницы температур подогретого осушенного воздуха и холодной стенки, с которой встречается поток осушенного воздуха в собирающих коллекторах, происходит конденсация влаги, капли которой под действием как инерционных, так и гравитационных сил оседают на стенках и накапливаются в донной части этих коллекторов. Стекающая по стенке собирающих коллекторов влага потоком осушенного воздуха вовлекается в патрубок отвода воздуха. Таким образом, осушенный воздух насыщается влагой и из собирающих коллекторов поступает воздух с капельками влаги. Конструкция собирающего коллектора не позволяет предотвратить этот процесс. К потребителю поступает не осушенный, а насыщенный влагой воздух.

Технический результат изобретения - повышение степени осушки воздуха, увеличение полезного объема и снижение трудоемкости монтажных работ за счет обеспечения доступа к внутренним трубам при обслуживании и ремонте установки.

Указанный технический результат достигается тем, что в известной установке для подготовки сжатого воздуха, состоящей из объединенных в батарею распредкамерами перетока и патрубками подвода и отвода воздуха модульных осушителей, содержащей в каждом из них установленные подающий, собирающий и разделительный коллекторы-влагоотделители, связанные системой однорядно расположенных теплообменных элементов типа "труба в трубе", подсоединенных к подающему коллектору и введенных концами наружных и внутренних труб соответственно во влажный и сухой отсеки разделительного коллектора, имеющего многокорпусное исполнение, согласно изобретению корпуса подающих и собирающих коллекторов, влажных и сухих отсеков разделительных коллекторов установлены на расстоянии друг от друга, в пределах которого внутренние трубы соответственно коллекторов и отсеков связаны разъемным соединением, например фланцевым, при этом в донной части собирающих коллекторов установлены патрубки для слива конденсата, а положение патрубков отвода воздуха откорректировано по высоте относительно верхних труб собирающих коллекторов, определяемой из условия Н≥1/2d, где d - диаметр труб собирающего коллектора.

Заявляемое техническое решение позволяет повысить степень осушки воздуха за счет разделения в собирающих коллекторах потоков образовавшейся влаги и осушенного воздуха. С размещением патрубков отвода воздуха выше труб собирающих коллекторов достигнут эффект работы последних в качестве инерционных сепараторов. Поток осушенного воздуха, получивший из-за разности температур определенный процент сконденсированной влаги, ударяясь о стенку собирающего коллектора, отдает ей полученную влагу, капли которой стекают по этой стенке вниз. Из донной части коллекторов собравшаяся влага может быть выведена посредством патрубков отвода конденсата. Следует отметить, что величина Н, определяющая положение патрубков отвода воздуха в собирающих коллекторах, не может быть меньше 1/2 диаметра труб данных коллекторов, так как в этом случае в указанные патрубки при отводе воздуха будет попадать воздух, частично содержащий капельную влагу, что имело место в известной установке. За счет отделения влажного отсека от сухого также повышается эффективность осушки воздуха, так как температура в сухом отсеке будет ниже температуры влажного отсека и осушенный воздух будет лучше охлаждать влажный воздух в наружных трубах. Разъемное соединение труб при разделении корпусов подающих, собирающих коллекторов, влажных и сухих отсеков разделительных коллекторов позволяет обеспечить доступ к трубам в процессе обслуживания и ремонта, а также увеличить полезный объем коллекторов.

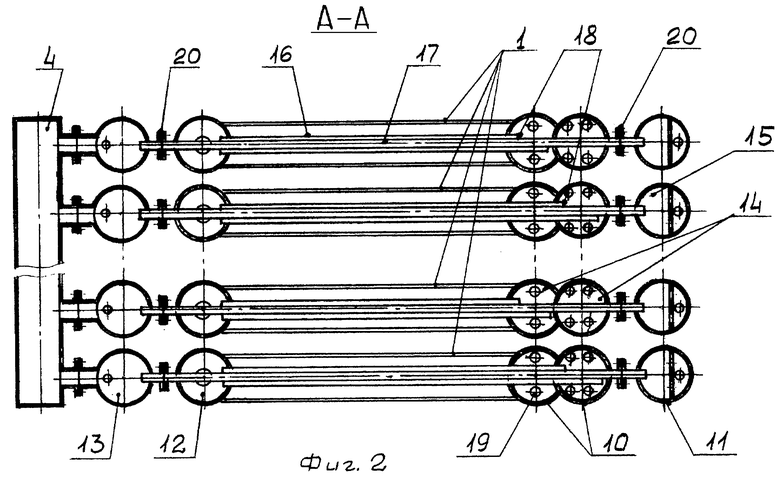

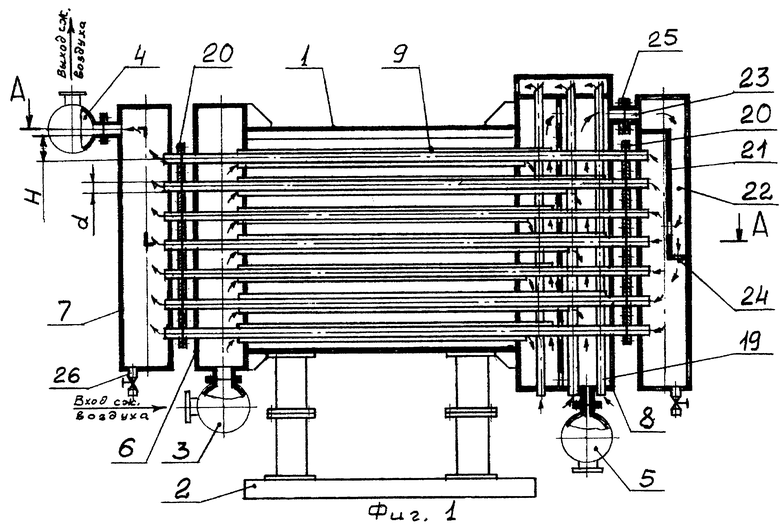

На фиг.1 представлен общий вид установки; на фиг.2 - разрез А-А на фиг. 1.

Установка для подготовки сжатого воздуха состоит из модульных осушителей 1, смонтированных на едином основании 2. Модульные осушители объединены в батарею распредкамерами перетока 3, 4 с патрубками подачи и отвода воздуха и конденсатосборником 5. Каждый осушительный модуль 1 включает подающий коллектор-влагоотделитель 6, собирающий коллектор-влагоотделитель 7 и разделительный коллектор-влагоотделитель 8 с системой теплообменных элементов 9 типа "труба в трубе", посредством которой коллекторы модуля связаны между собой. Коллекторы-влагоотделители 6, 7, 8 имеют цилиндрическую поверхность, причем коллектор 8 имеет многокорпусное исполнение, при котором его влажный и сухой отсеки 10, 11 выделены в отдельные корпуса. Внутри коллекторов 6 и 7 находятся соответственно камеры входа 12 и выхода 13 потоков, а внутри влажного отсека 10 и сухого отсека 11 - камеры ступенчатого осушения 14, 15. Камеры 14 влажных отсеков 10 концами наружных труб 16 теплообменных элементов 9 связаны с коллекторами 6, а коллекторы 7 концами внутренних труб 17 теплообменных элементов 9 связаны с камерами 15 сухих отсеков 11 коллекторов 8. Во влажных отсеках 10 концы труб 16, имеющие секторные вырезы 18, разнесены в шахматном порядке по камерам 14 отсеков 10. Кроме того, в камерах 14 установлены вертикальные радиаторы 19. Сухой отсек 11 разделительного коллектора 8 выполнен на расстоянии от влажного отсека 10 и связан с последним в пределах этого расстояния через фланцевое соединение 20 внутренних труб 17. В камерах 15 сухих отсеков 11 перегородкой 21 образован Г-образный канал 22, имеющий проемы 23 и 24. Г-образный канал 22 сухого отсека 11 аналогично соединен с влажным отсеком 10 через фланцевое соединение труб 25, закрепленных одним концом в проеме 23 канала 22, а другим во влажном отсеке 10. Аналогично собирающий коллектор 7 установлен на расстоянии от коллектора-влагоотделителя 6, в пределах которого внутренние трубы 17 соединены фланцевым соединением 20. В донной части собирающих коллекторов 7 установлены патрубки 26 для слива конденсата.

Установка работает следующим образом. Сжатый воздух поступает в подающие коллекторы 6 и по межтрубному пространству теплообменных элементов 9 поступает в разделительные коллекторы 8. При этом за счет теплообмена между наружными трубами 16, обдуваемыми атмосферным воздухом, и внутренними трубами 17, по которым из камер 15 коллекторов 8 в собирающие коллекторы 7 проходят потоки осушенного воздуха, сжатый воздух в межтрубном пространстве охлаждается, в результате происходит конденсация влаги. Сконденсированная влага в виде пленок или капель потоками сжатого воздуха выносится в камеры 14 отсеков 10, где при низкой скорости воздуха, потерявшего давление в большом объеме, происходит осаждение капель жидкости под действием силы тяжести. Благодаря тому, что трубы 16 размещены в шахматном порядке по камерам 14, имеют секторные вырезы 18 на концах для увеличения площади поперечного сечения на выходе влажного воздуха и закреплены так, что направлены вырезом в сторону нижней части камер 14, восходящие воздушные потоки не соединяются с коденсатом, стекающим вниз. Восходящие воздушные потоки через проемы 23 попадают в Г-образные каналы 22 камер 15 отсеков 11. У каждого осушителя установки в каналах 22 поток еще больше теряет скорость, сталкиваясь с большой поверхностью камеры 15 (диаметр капли неизмеримо мал по отношению к внутреннему диаметру), дополнительно отдает влагу. Продвигаясь вниз по каналам 22, потоки воздуха огибают перегородку 21, пройдя отверстия 24, поступают по трубам 17 в собирающие коллекторы 7. Таким образом, в камерах 15 под действием сил инерции, возникающих при изменении скорости и направления потока воздуха, оставшиеся капли жидкости отделяются, осаждаясь на стенках камер 15 и перегородках 22, тем самым процесс осушки воздуха завершается. Перед тем, как попасть к трубам 17, после прохождения отверстий 24 воздушные потоки еще раз меняют направление, что дополнительно способствует инерционной сепарации как бы во второй ступени камер 15.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА | 2003 |

|

RU2239753C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА | 1998 |

|

RU2135900C1 |

| ОСУШИТЕЛЬ СЖАТОГО ВОЗДУХА | 2005 |

|

RU2307986C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ЖИДКОСТИ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2001 |

|

RU2194564C1 |

| УСТРОЙСТВО ДЛЯ ОСУШКИ СЖАТОГО ВОЗДУХА | 2002 |

|

RU2227253C2 |

| СПОСОБ ОСУШКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ КОЖУХОТРУБЧАТОГО ТЕПЛООБМЕННОГО АППАРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2579309C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА | 2010 |

|

RU2443462C1 |

| СПОСОБ РАБОТЫ ОСУШИТЕЛЯ ГАЗА И ОСУШИТЕЛЬ ГАЗА | 2001 |

|

RU2212270C2 |

| Устройство для осушки воздуха герметичных отсеков космических аппаратов | 2023 |

|

RU2821278C1 |

| УСТАНОВКА ОСУШКИ ГАЗА | 2009 |

|

RU2412746C2 |

Изобретение относится к системам обработки сжатого воздуха посредством его осушки от капельной влаги с использованием холода окружающей среды и может быть применено в различных отраслях промышленности, где в качестве источника энергии или рабочего агента используется сжатый воздух. Установка для подготовки сжатого воздуха состоит из модульных осушителей, смонтированных на едином основании. Модульные осушители объединены в батарею распредкамерами перетока с патрубками подачи и отвода воздуха и конденсатосборником. Каждый осушительный модуль включает подающий коллектор-влагоотделитель, собирающий коллектор-влагоотделитель, разделительный коллектор-влагоотделитель и систему теплообменных элементов типа "труба в трубе", посредством которой коллекторы модуля связаны между собой, причем коллектор имеет многокорпусное исполнение, при котором его влажный и сухой отсеки выделены в отдельные корпуса. Влажные отсеки концами наружных труб теплообменных элементов связаны с коллекторами, а коллекторы концами внутренних труб теплообменных элементов связаны с сухими отсеками коллекторов. Сухой отсек разделительного коллектора выполнен на расстоянии от влажного отсека и связан с последним в пределах этого расстояния через фланцевое соединение внутренних труб. Г-образный канал сухого отсека соединен с влажным отсеком через фланцевое соединение. Аналогично собирающий коллектор установлен на расстоянии от коллектора-влагоотделителя, в пределах которого внутренние трубы соединены фланцевым соединением. В донной части собирающих коллекторов установлены патрубки для слива конденсата. Положение патрубков отвода воздуха откорректировано по высоте относительно верхних труб собирающих коллекторов, определяемое из условия Н≥1/2d, где d - диаметр труб собирающего коллектора. Технический результат - повышение степени осушки воздуха, снижение трудоемкости монтажных работ. 2 ил.

Установка для подготовки сжатого воздуха, содержащая объединенные в батарею распредкамерами перетока и патрубками подвода и отвода воздуха модульные осушители, в каждом из которых установлены подающий, собирающий и разделительный коллекторы-влагоотделители, связанные системой однорядно расположенных теплообменных элементов типа “труба в трубе”, подсоединенных к подающему коллектору и введенных концами наружных и внутренних труб соответственно во влажный и сухой отсеки разделительного коллектора, имеющего многокорпусное исполнение, отличающаяся тем, что корпуса подающих и собирающих коллекторов, влажных и сухих отсеков разделительных коллекторов установлены на расстоянии друг от друга, в пределах которого внутренние трубы соответственно коллекторов и отсеков связаны разъемным соединением, например фланцевым, при этом в донной части собирающих коллекторов установлены патрубки для слива конденсата, а положение патрубков отвода воздуха откорректировано по высоте относительно верхних труб собирающих коллекторов, определяемой из условия Н≥1/2d, где d - диаметр труб собирающего коллектора.

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА | 1998 |

|

RU2135900C1 |

| Устройство для осушки сжатого воздуха | 1991 |

|

SU1753195A2 |

| Воздухоосушительная установка | 1984 |

|

SU1245809A1 |

| Осушительное устройство | 1982 |

|

SU1045703A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЙНОГО МАРМЕЛАДА | 2003 |

|

RU2273350C2 |

Авторы

Даты

2003-12-10—Публикация

2002-06-27—Подача