Изобретение относится к нефтегазодобывающей промышленности и может найти применение при креплении скважин с агрессивными и активными пластовыми водами, газами, а также водонефтяной жидкостью.

Известен способ снижения проницаемости пластов кольматированием с помощью устройства для разглинизации и кольматации стенок скважины [1] перед ее креплением, включающее корпус с центральным каналом, втулку, концентрично установленную относительно корпуса, и насадки.

Способ обеспечивает разглинизацию и кольматирование стенки скважины, что приводит к повышению качества крепления, т.е. подъему цементного раствора на расчетную высоту. Однако кольматанты преимущественно из глинистых частиц, проникая на небольшую глубину в пласты с агрессивными и активными водами, с течением времени разрушаются, открывая тем самым доступ к агрессивным средам к цементному камню по трещинам и далее к обсадным трубам.

Указанные недостатки частично устранены в способе [2], предусматривающем перекрытие осложненных зон пластов с помощью профильных перекрывателей путем установки их в предварительно расширенном интервале пласта.

Данный способ реализуется устройством, содержащим ремонтный патрубок-перекрыватель, в полости которого установлен развальцеватель с упором в нижней части, в нижней части полости перекрывателя установлен башмак в виде связанных между собой резьбой винта с упором, кулачки, кольцевые уплотнения и. т. д.

Установка перекрывателя в предварительно расширенном интервале пласта ограничивает область его применения, поскольку основной объем бурения осуществляется в наклонно направленных скважинах, при котором при расширении интервала пласта происходит одностороннее увеличение ствола, что не позволяет коаксильно установить перекрыватель, а это приводит к уменьшению диаметра скважины, следовательно, качественной изоляции пласта не произойдет. Кроме того, изготовление самого перекрывателя требует дорогостоящего оборудования и затрат времени.

Известен также способ крепления скважины [3] под названием “Способ уплотнения нефтяных и газовых скважин", согласно которому, по меньшей мере, один участок обсадной колонны, расположенный в зоне возможного воздействия жидкой или газообразной среды, выполняют в виде одной или нескольких последовательно соединенных коррозионно-стойких обсадных труб. При этом выполнение обсадных труб коррозионно-стойкими осуществляют методом газотермического напыления, например с помощью стандартного электродугового аппарата наносят на них металлическое покрытие из нержавеющей стали толщиной 0,3-0,5 мм и шероховатостью 40-80 мкм для увеличения механических характеристик сцепления цементного камня с телом трубы и обеспечения долговечности.

Это техническое решение более близко к предлагаемому и может быть принято в качестве прототипа.

Его недостатком является то, что при использовании его не достигается долговечность, поскольку в сложных скважинных условиях при спуске колонны обсадных труб на большую глубину покрытие из нержавеющей стали сравнительно небольшой толщины, всего лишь 0,3-0,5 мм, соприкасаясь с твердой абразивной породой скважины, частично сдирается, открывая доступ агрессивной жидкости или газа к телу обнаженных частей трубы. Следовательно, при этом не обеспечивается надежная защита обсадных труб от действия агрессивных сред, сводя на нет усилия по повышению экологической безопасности и долговечности.

Кроме того, не исключена опасность распространения активных вод и газов по микрозазорам на соседние незащищенные трубы обсадной колонны, примыкающие к трубам с защитным покрытием.

Задачей настоящего изобретения является повышение надежности крепления скважины с обеспечением долговечности обсадных труб, находящихся напротив пластов с агрессивными и активными водами, газами, а также газоводонефтяной жидкостью.

Поставленная задача решается способом крепления нефтяной и газовой скважины с агрессивными средами путем цементирования в ней обсадной колонны, по меньшей мере один участок которой, расположенный в зоне возможного воздействия агрессивных сред, выполняют в виде одной или нескольких последовательно соединенных коррозионно-стойких обсадных труб. Согласно изобретению после закачки расчетного объема цементного раствора интервалы возможного воздействия агрессивных сред, а также продуктивных пластов с газоводонефтяной жидкостью ограничивают разобщителями и в зонах расположения разобщителей образуют армированный цементный камень, при этом в качестве коррозионно-стойких труб используют трубы, изготовленные из стали марки 09 ГСФ или из нержавеющей стали.

Другим отличием способа является также то, что перед спуском колонны обсадных труб в скважину с интервалами воздействия агрессивных сред толщиной более 50 м на наружные поверхностные трубы, примыкающие к коррозионно-стойким трубам, наносят антикоррозионное покрытие.

Патентные исследования на новизну существенных признаков предложения проводились по патентному фонду института “ТатНИПИнефть” ретроспективностью в 20 лет. Результаты патентных исследований показали, что объекты, охарактеризованные такой совокупностью существенных признаков, не обнаружены, следовательно, можно предположить, что заявляемый объект обладает новизной и, по нашему мнению, соответствует критерию “изобретательский уровень”.

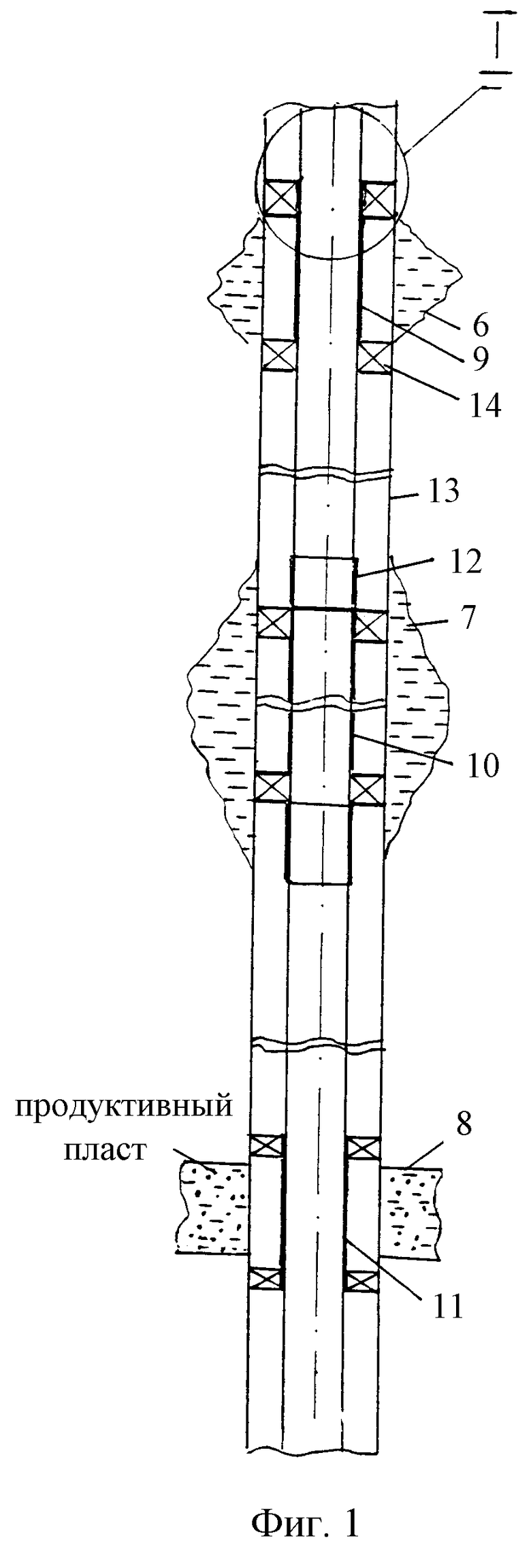

Приведенные чертежи поясняют суть изобретения, где на фиг.1 изображена скважина с зацементированной обсадной колонной и пласты с агрессивными средами, напротив которых установлены трубы обсадной колонны, обладающие коррозионно-стойкими свойствами и ограниченные разобщителями, в частичном разрезе.

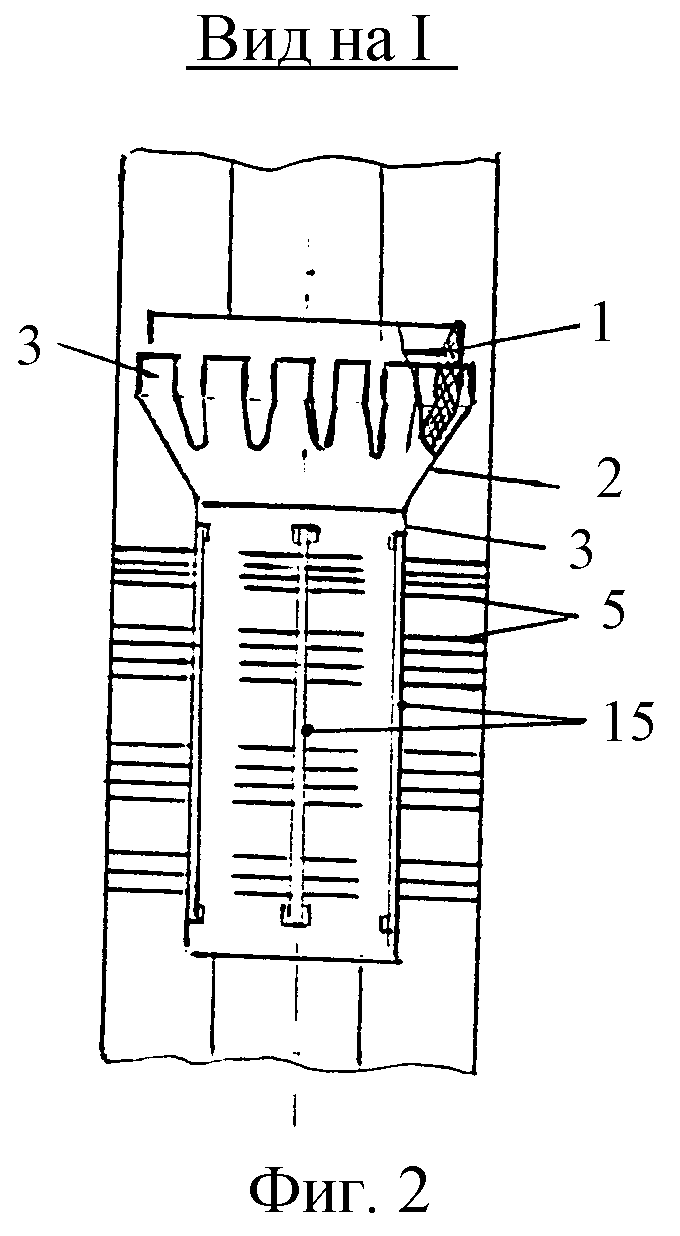

На фиг.2 - вид на I фиг.1 - один из вариантов конструкции используемого разобщителя при реализации способа, общий вид в частичном разрезе.

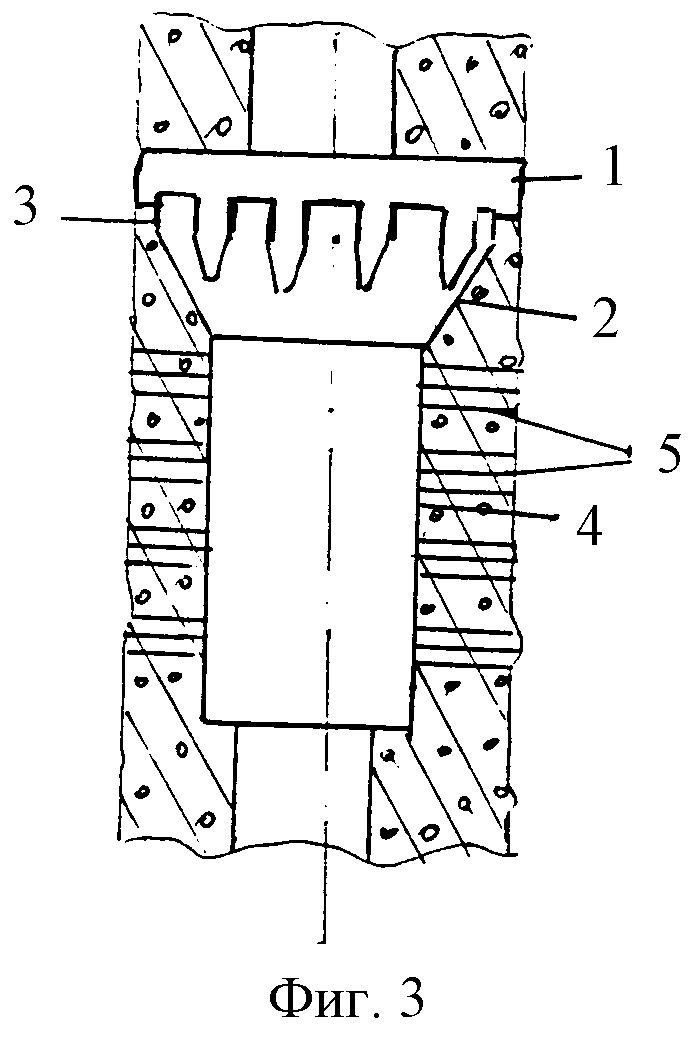

На фиг.3 - то же, что на фиг.2, - в рабочем положении.

Разобщитель включает самоуплотняющую манжету 1, размещенную в конусообразном упоре 2 с лепестками 3, выполненными в расширенной части конуса, одновременно являющимися центрирующими элементами. Нижняя часть конуса оканчивается удлиненным хвостовиком 4 со скребками 5. Последние играют роль турбулизатора для цементного раствора, а в последующем - в качестве армирующих цементный камень элементов.

По согласованию с геологической и геофизической службами бурового предприятия определяют интервалы пластов 6, 7 и 8 с агрессивными средами, в зависимости от их толщины обсадные трубы 9, 10 и 11, приходящиеся напротив этих пластов, изготавливают из стали повышенной коррозионно-стойкости, например из стали марки 09 ГСФ класса прочности К 52 или из нержавеющей стали, выпускаемые Челябинским трубопрокатным заводом (ЧТПЗ), по техническим условиям ТУ-14-158-105-97, обладающие повышенной коррозионной стойкостью. При этом если толщина таких пластов составляет значительную толщину, например превышает 50-70 м, то на обсадные трубы 12, примыкающие к коррозионно-стойким трубам 10, предварительно наносят антикоррозионное покрытие.

Перед спуском в скважину 13 концевые участки одной или нескольких последовательно соединенных коррозионно-стойких обсадных труб 9, 10, 11 снабжают разобщителями 14, имеющимися в арсенале техники, например описанной выше конструкции, для ограничения интервалы пластов 6, 7 и 8 от выше- и нижележащих пластов. Разобщители такой конструкции выгодно отличаются от известных тем, что они многофункциональны, выполняют функцию центратора, очистителя стенок скважины от глинистой корки, очищающие скребки в последующем выполняют роль завихрителя цементного раствора, обеспечивая удаление его из каверн, а затем и армирующего цементный камень элементов, тем самым повышая качество цементирования, кроме того, его уплотнительные элементы предохраняют нижележащие пласты от гидроразрыва.

После спуска обсадной колонны в скважину ее цементируют, расположив обсадные трубы 9, 10 и 11, обладающие повышенной коррозиестойкостью, напротив интервалов пластов 6, 7 и 8, как это изображено на фиг.1.

В процессе цементирования закачиваемый тампонажный раствор, попадая из трубного пространства через башмак колонны в затрубное и достигая скребков 5, которые выступают за пределы максимального наружного диаметра упора 2, проходя между ними и перегородками 15, получает турбулентное движение, что приводит к обеспечению более полного замещения бурового раствора тампонажным, уменьшая вероятность включения в цементное кольцо бурового раствора, повышая тем самым надежность разобщения пластов. При этом в обеспечении качества крепления скважины важную роль играют скребки, которые при спуске обсадной колонны в скважину частично сдирают глинистую корку со стенок скважины, разрыхляя ее, создают благоприятные условия для последующего отмыва ее буферной жидкостью, закачиваемой в скважину перед закачкой цементного раствора, а в процессе ожидания затвердевания цемента образуют армированный цементный камень. Далее тампонажный раствор, проходя через зазоры лепестков и кольцевой зазор, образованный между самоуплотняющей манжетой 1 и стенкой скважины 13, поднимается вверх, заполняя затрубное пространство над устройством. После закачки тампонажного раствора расчетного объема насос останавливают, столб тампонажного раствора за колонной оказывает гидростатическое давление на уплотнительную манжету, последняя, самоуплотняясь от действия этого давления, перекрывает ствол скважины, тем самым обеспечивая разобщение нижележащих пластов от верхних и предохраняя нижележащие пласты от гидроразрыва.

Таким образом, такой комплексный подход к креплению скважин предлагаемым способом позволит не только повысить надежность и долговечность обсадных труб, находящихся в интервале воздействия агрессивных сред, но и предохранит примыкающие к этим трубам соседние обсадные трубы от разрушающего действия агрессивных сред из-за возможного их распространения. Все это, в конечном счете, приведет к кратному увеличению межремонтного периода скважины и, следовательно, к резкому сокращению дорогостоящих ремонтно-изоляционных работ, связанных с остановками работающих скважин, привлечением бригад капитального ремонта скважин техники, с затратами времени и материалов.

Источники информации

1. А.с. № 1051236, Е 21 В 37/00, опубл. в БИ № 40, 83.

2. Пат. РФ № 1782079, 6 Е 21 В 29/10, 33/13, опубл. в БИ № 2, 95.

3. Пат. РФ № 2156350, 7 Е 21 В 33/14, опубл. в БИ № 26, 2000 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ МЕЖКОЛОННОГО ПРОСТРАНСТВА СКВАЖИНЫ | 1998 |

|

RU2153571C2 |

| СПОСОБ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 2008 |

|

RU2375555C1 |

| Способ создания фильтрационной завесы при бурении высоконапорных пластов, насыщенных крепкими хлоридно-кальциевыми рассолами | 2020 |

|

RU2735508C1 |

| СПОСОБ ЦЕМЕНТИРОВАНИЯ СКВАЖИН | 2008 |

|

RU2382172C1 |

| Способ заканчивания скважины стеклопластиковой обсадной колонной | 2023 |

|

RU2811127C1 |

| СПОСОБ ЗАКАНЧИВАНИЯ СТРОИТЕЛЬСТВА СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2165516C1 |

| СПОСОБ ИЗОЛЯЦИИ ПЕРЕКРЫТОГО ЭКСПЛУАТАЦИОННОЙ КОЛОННОЙ ПРОДУКТИВНОГО ПЛАСТА | 1998 |

|

RU2154150C2 |

| Способ заканчивания скважины стеклопластиковой обсадной колонной | 2023 |

|

RU2818637C1 |

| Способ заканчивания скважины | 2023 |

|

RU2795281C1 |

| Способ цементирования скважин | 1988 |

|

SU1670095A1 |

Изобретение относится к нефтегазодобывающей промышленности, а именно к креплению скважин с агрессивными и активными пластовыми водами, газами, а также газоводонефтяной жидкостью. Обеспечивает повышение надежности крепления скважины с обеспечением долговечности обсадных труб, находящихся в интервале воздействия агрессивных сред, предохранение примыкающих к этим трубам соседних обсадных труб от разрушающего действия агрессивных сред, увеличение межремонтного периода скважины и сокращение дорогостоящих ремонтно-изоляционных работ. Сущность изобретения: в скважине цементируют обсадную колонну. По меньшей мере, один участок обсадной колонны, расположенный в зоне возможного воздействия агрессивных сред, выполняют в виде одной или нескольких коррозионно-стойких обсадных труб. После закачки расчетного объема цементного раствора интервалы возможного воздействия агрессивных сред и продуктивные пласты ограничивают разобщителями с образованием армированного цементного камня в зоне расположения последних. В качестве коррозионно-стойкой трубы используют трубы, изготовленные из стали марки 09 ГСФ или из нержавеющей стали. Перед спуском колонны обсадных труб на наружные их поверхности, примыкающие к коррозионно-стойким трубам, наносят антикоррозионное покрытие, 1 з.п. ф-лы. 3 ил.

| СПОСОБ УПЛОТНЕНИЯ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2000 |

|

RU2156350C1 |

| Борьба с коррозией обсадных труб скважин | |||

| - М.: ЦНИИТЭнефтегаз, 1964, с.3-6, 28.САРОЯН А.Е | |||

| Трубы нефтяного сортамента | |||

| - М.: Недра, 1976, с.267-280.БАКАЛЮК Я.Х | |||

| и др | |||

| Трубы с металлическими противокоррозионными покрытиями | |||

| - М.: Металлургия, 1985, с.7-11, 183-186. | |||

Авторы

Даты

2003-12-20—Публикация

2002-04-24—Подача