Текст описания в факсимильном виде (см. графическую часть).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ СЛОЕВ ИОННОЙ ИМПЛАНТАЦИЕЙ | 2008 |

|

RU2395619C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРАКТАЛОПОДОБНЫХ СТРУКТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180160C1 |

| ПРОЕКЦИОННЫЙ ОБЪЕКТИВ ДЛЯ ФОКУСИРОВКИ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ | 2002 |

|

RU2215313C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ОТРИЦАТЕЛЬНЫХ АТОМАРНЫХ ИОНОВ | 1994 |

|

RU2076384C1 |

| ЗЕРКАЛЬНО-ЛИНЗОВЫЙ ОБЪЕКТИВ (ВАРИАНТЫ) | 2002 |

|

RU2212695C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАЗМЕННОГО ИСТОЧНИКА ИЗЛУЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2370002C1 |

| ИСТОЧНИК ЭЛЕКТРОНОВ | 2001 |

|

RU2197031C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ СПЕКТРА ФЛУКТУАЦИЙ ПОКАЗАТЕЛЯ ПРЕЛОМЛЕНИЯ ТУРБУЛЕНТНОЙ СРЕДЫ | 2001 |

|

RU2216009C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ ЗАМИРАНИЯ АТМОСФЕРЫ | 2001 |

|

RU2194290C1 |

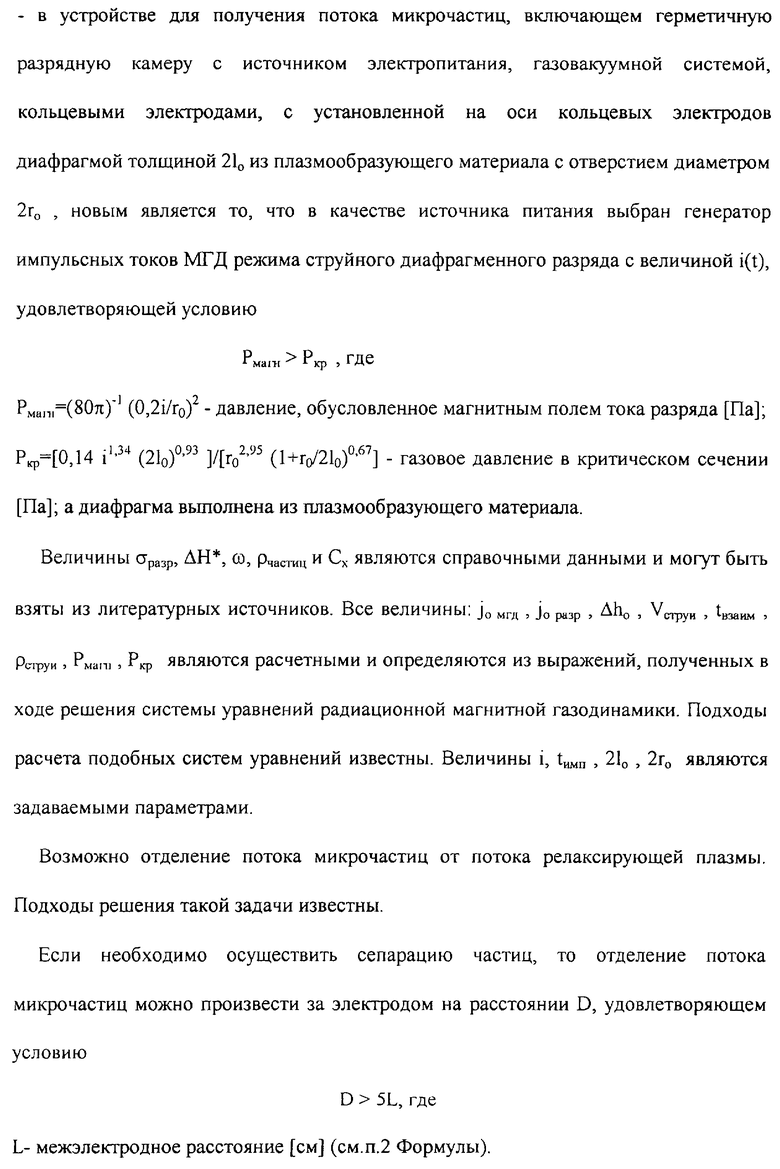

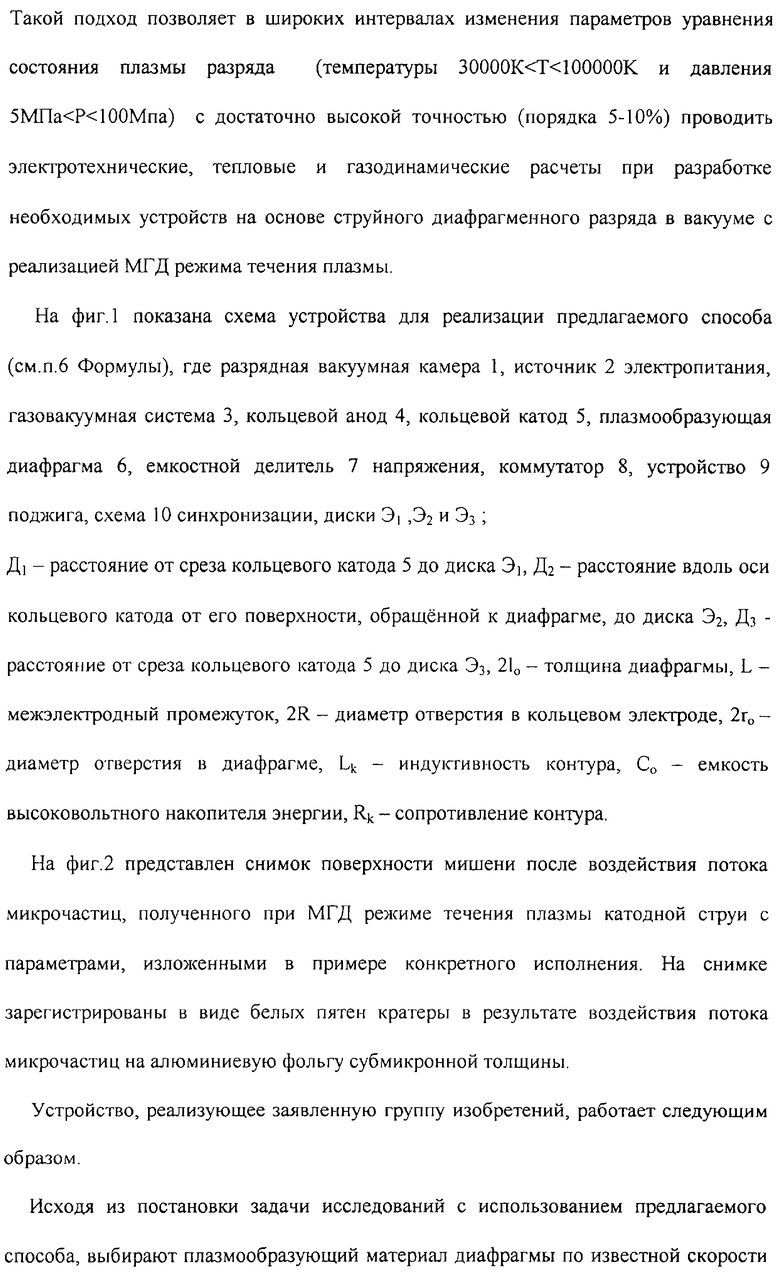

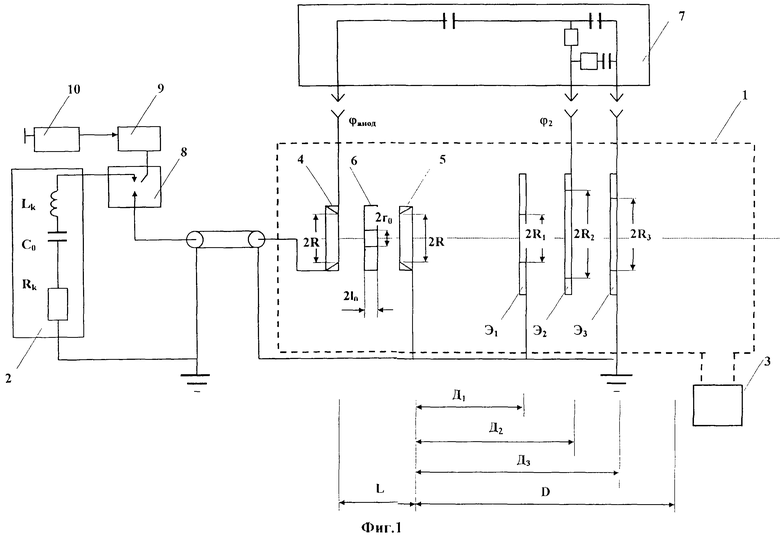

Изобретение относится к физике плазмы, преимущественно к физике и технике моделирования высокоскоростных потоков микрочастиц, и может быть использовано, в частности, при имитации воздействия на поверхность оптических и конструкционных материалов космического приборостроения потоков микрометеоритов и мелкодисперсных частиц антропогенного загрязнения космического пространства на низких околоземных орбитах. В способе получения потока микрочастиц при высокотемпературной эрозии плазмообразующего материала в импульсном струйном диафрагменном разряде в вакууме, струйный диафрагменный разряд формируют в магнитогазодинамическом (МГД) режиме течения струй плазмы на межэлектродном промежутке при условии jомгд<jo<jоразр, где jомгд - плотность тока в отверстии диафрагмы, соответствующая переходу течения плазмы струй в магнитогазодинамический режим, A/см2; jo=i/πro 2, A/см2; i - величина тока разряда, A; ro - радиус отверстия диафрагмы, см; jоразр - плотность тока в отверстии диафрагмы, соответствующая пределу механической прочности σразр материала диафрагмы, A/см2; микрочастицы общей массой mΣ получают при выполнении условия Δh0≥ΔH*, где Δho - удельная энтальпия на оси в отверстии диафрагмы, Дж/г; ΔH* - удельная теплота разрушения (абляции) материала диафрагмы, Дж/г; mΣ определяют из соотношения mΣ ≈ ωtимп[r], где ω - средняя скорость уноса массы материала диафрагмы, г/с; tимп - длительность импульса тока разряда, c; при скорости микрочастиц Vчаст (rчаст) за кольцевым электродом, найденной из соотношения  , где Сх - коэффициент, учитывающий форму частиц; Vструи - скорость струи плазмы у кольцевого электрода, м/с; tвзаим - время взаимодействия частицы с потоком плазмы в магнитогазодинамическом режиме разряда, c; ρструи - плотность потока плазмы, г/см3; ρчастиц - плотность частицы, г/см3; rчаст - размер микрочастиц, м. Устройство для получения потока микрочастиц включает герметичную разрядную камеру с источником электропитания, газовакуумной системой, кольцевыми электродами, с установленной на оси кольцевых электродов диафрагмой толщиной 2lo из плазмообразующего материала с отверстием диаметром 2ro. В качестве источника питания установлен генератор импульсных токов МГД режима струйного диафрагменного разряда с величиной i(t), удовлетворяющей условию Рмагн>Pкр, где Рмагн= (80π)-1 (0,2 i/ro)2 - давление, обусловленное магнитным полем тока разряда, Па;

, где Сх - коэффициент, учитывающий форму частиц; Vструи - скорость струи плазмы у кольцевого электрода, м/с; tвзаим - время взаимодействия частицы с потоком плазмы в магнитогазодинамическом режиме разряда, c; ρструи - плотность потока плазмы, г/см3; ρчастиц - плотность частицы, г/см3; rчаст - размер микрочастиц, м. Устройство для получения потока микрочастиц включает герметичную разрядную камеру с источником электропитания, газовакуумной системой, кольцевыми электродами, с установленной на оси кольцевых электродов диафрагмой толщиной 2lo из плазмообразующего материала с отверстием диаметром 2ro. В качестве источника питания установлен генератор импульсных токов МГД режима струйного диафрагменного разряда с величиной i(t), удовлетворяющей условию Рмагн>Pкр, где Рмагн= (80π)-1 (0,2 i/ro)2 - давление, обусловленное магнитным полем тока разряда, Па;

Ркр=[0,14 i1,34 (2lo)0,93]/[ro 2,95 (1+ro/2lo)0,67]

- газовое давление в критическом сечении, Па, а диафрагма выполнена из плазмообразующего материала. Технический результат - стабильное получение высокоскоростных потоков устойчивых микрочастиц различного химического состава размером от 0,1 до 900 мкм. 2 с. и 5 з.п. ф-лы, 2 ил.

jомгд < jo < jоразр,

где jомгд - плотность тока в отверстии диафрагмы, соответствующая переходу течения струй плазмы в магнитогазодинамический режим, А/см2;

jo=i/πr

где i - величина тока разряда, A;

ro - радиус отверстия диафрагмы, см;

jоразр - плотность тока в отверстии диафрагмы, соответствующая пределу механической прочности σразр материала диафрагмы, A/см2;

микрочастицы общей массой mΣ получают при выполнении условия

Δho ≥ ΔH*,

где Δho - удельная энтальпия на оси в отверстии диафрагмы, Дж/г;

ΔH* - удельная теплота разрушения (абляции) материала диафрагмы, Дж/г;

mΣ определяют из соотношения

mΣ≈ω tимп [г],

где ω - средняя скорость уноса массы материала диафрагмы, г/с;

tимп - длительность импульса тока разряда, c;

при скорости микрочастиц Vчаст (rчаст) у кольцевого электрода, найденной из соотношения

Vчастиц (rчаст)≈[Cx V

где Сх - коэффициент, учитывающий форму частиц;

Vструи - скорость струи плазмы у кольцевого электрода, м/с;

tвзаим - время взаимодействия частицы с потоком плазмы в магнитогазодинамическом режиме разряда, c;

ρструи - плотность потока плазмы, г/см3;

ρчастиц - плотность частицы, г/см3;

rчаст - размер микрочастиц, м.

D>5L,

где L - межэлектродное расстояние, см.

2L<D1<5L,

электрического поля с напряженностью в k раз меньше напряженности электрического поля разрядного промежутка и согласованного с ним во времени.

tспад<tвдув,

где tспад=0,9imax /K,

где imax - амплитуда тока разряда, A;

tвдув=ro/Vрад - время радиального вдува микрочастиц размера rчаст=rmax из пограничного слоя у поверхности в отверстии диафрагмы в осевую зону [c],

где ro - радиус отверстия диафрагмы, см;

Vрад=ro Vкр ρкр/lo ρпогр - радиальная скорость микрочастиц, м/с,

где Vкр=724 i0,22/(0,9 ro)0,33 - скорость потока плазмы в критическом сечении, м/с;

ρкр - плотность потока плазмы в критическом сечении, г/см3;

2lo - толщина диафрагмы, см;

ρпогр - плотность вещества в пограничном слое, г/см3.

Pмагн>Pкр,

где Рмагн=(80 π)-1 (0,2i/ro)2 - давление, обусловленное магнитным полем тока разряда, Па;

Ркр=[0,14 i1,34 (2lo)0,98]/[ro 2,95 (1+ro/2lo)0,67] - давление в критическом сечении, Па;

а диафрагма выполнена из плазмообразующего материала.

| СПОСОБ ПОЛУЧЕНИЯ ФРАКТАЛОПОДОБНЫХ СТРУКТУР И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2180160C1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НИЗКОТЕМПЕРАТУРНОЙ ГАЗОРАЗРЯДНОЙ ПЛАЗМЫ | 1997 |

|

RU2116707C1 |

| US 5593740 A, 14.01.1997 | |||

| US 5382866 A, 17.01.1995 | |||

| Нанесение покрытий напылением | |||

| Теория, технология и оборудование | |||

| Под ред | |||

| Б.С | |||

| Митина | |||

| - М.: Металлургия, 1992, с.198-199. | |||

Авторы

Даты

2003-12-27—Публикация

2002-05-29—Подача