Изобретение относится к ротору с интегральной конструкцией набора лопаток (лопастной решетки), расположенных по его периметру и проходящих в основном в радиальном направлении, прежде всего для двигателей, соответственно, силовых установок.

Известные лопатки роторов турбовентиляторных двигателей, выполненные из армированных волокном пластиков, имеют сравнительно большой диаметр, составляющий, например, 3,2 м, и изготавливаются либо сплошными (без полостей) с неразъемным хвостовиком типа ласточкина хвоста, либо полыми с внутренним элементом, так называемым лонжероном. Преимущество, связанное с использованием армированных волокном пластиков вместо металла при изготовлении пера лопатки, состоит в значительном снижении веса такой лопатки. Однако описанная конструкция не пригодна для имеющих меньший размер и вращающихся с более высокими окружными скоростями лопаток роторов турбовентиляторных двигателей, поскольку в этом случае лопатка просто не выдерживает предписанных стандартами и нормативами нагрузок при столкновении с птицами. И, тем не менее, с целью достичь указанного выше преимущества, заключающегося в снижении веса, перо лопатки из армированного волокном пластика крепят к ее хвостовику в металлическом вильчатом держателе. Недостаток такой комбинированной, или гибридной, конструкции состоит в том, что при столкновении с птицами из-за недостаточной пластичности слишком большие части пластмассовых перьев лопаток могут обламываться, в результате чего двигатель уже не сможет развить необходимой в такой ситуации максимальной мощности. Кроме того, открытый в сторону входной и выходной кромок лопатки вильчатый держатель обладает малой прочностью при кручении. Помимо этого, перо лопатки не защищено от эрозионного износа.

Из DE-OS 2042665 известна компрессорная лопатка, имеющая металлическую часть, образующую профилированную часть входной кромки лопатки, и образующий остальную часть профиля поверхности лопатки элемент из армированного волокном композиционного материала, причем этот элемент из композиционного материала закреплен в пазу металлического элемента, а сам металлический элемент имеет стержень для разъемного соединения компрессорной лопатки с ротором.

В DE 19535713 А1 описана лопатка из композиционного материала, выходная кромка которой для снижения на ней износа материала имеет на отдельных участках металлическое покрытие.

Из DE 2631856 С2 известна компрессорная лопатка из композиционного материала, у которой этот армированный волокном материал по меньшей мере с передней стороны частично защищен закрывающим кромку металлическим элементом, при этом такая компрессорная лопатка имеет хвостовик типа ласточкина хвоста для разъемного крепления к ротору.

В US 3883267 описана лопатка для газовой турбины, имеющая металлический стержень плавно изогнутой формы, вокруг которого расположен участок пера лопатки из армированного волокном материала.

Из US 3088192 известен способ соединения металлических лопаток турбин с выполненным из сплава хрома несущим элементом после придания соединяемым поверхностям особой формы с использованием для такого соединения, располагаемого между соединяемыми поверхностями никелевого слоя путем диффузионного соединения под высоким давлением и при высокой температуре с получением цельной неразъемной детали.

Лопатки ротора обычно разъемно крепят по периметру боковой поверхности несущего их элемента ротора, используя, например, крепление типа ласточкина хвоста. При этом возникающие в процессе работы вибрации гасятся за счет трения между хвостовиком лопатки, имеющим форму ласточкина хвоста, и соответствующим пазом в несущем элементе. У роторов с интегральной конструкцией набора лопаток подобное гашение вибраций отсутствует, в результате чего приходится сталкиваться с определенной проблемой, связанной с возникающими в процессе работы вибрациями и концентрациями напряжений из-за появляющихся в пере лопатки повреждений, таких, например, как трещины.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать такой ротор с интегральной конструкцией набора лопаток указанного в начале описания типа, у которого были бы снижены возникающие в процессе работы вибрации. Для этого вес набора лопаток должен быть также по возможности минимальным.

Указанная задача решается согласно изобретению благодаря тому, что лопатки ротора имеют металлический хвостовик, металлический участок пера, образующий по меньшей мере часть входной кромки лопатки и примыкающего к ней участка поверхности, и перо из армированного волокном пластика.

Достигаемое при этом преимущество заключается в том, что подобные лопатки ротора благодаря использованию армированного волокном пластика, с одной стороны, более предпочтительны в отношении их меньшего веса в сравнении с металлическими лопатками, а с другой стороны, они благодаря наличию металлического участка пера лопатки, проходящего вдоль по меньшей мере части входной кромки лопатки и примыкающего к ней участка поверхности лопатки, обладают более высокой пластичностью и лучше защищены от эрозионного износа. Кроме того, такие лопатки обладают высокими виброгасящими свойствами. Так, в частности, благодаря наличию у пера лопатки металлического участка они обладают высокой прочностью в зоне втулки и в случае поломки их можно легко отремонтировать, заменив пластиковое перо лопатки. Наличие высоких виброгасящих свойств у роторов с предлагаемой в изобретении конструкцией набора лопаток, таких, например, как роторы компрессоров или роторы турбовентиляторных двигателей, позволяет при возникновении в процессе их работы повреждений пера лопатки, например трещин, допускать более высокую концентрацию напряжений. За счет этого необходимость в ремонте такого ротора, соответственно его лопаток, по сравнению с обычными роторами при обычном износе возникает реже.

В предпочтительном варианте металлический участок пера лопатки, начинаясь радиально внутри у хвостовика лопатки и заканчиваясь на некотором расстоянии от радиально наружного конца входной кромки, соответственно поверхности лопатки, образует входную кромку лопатки. Таким образом, лопатки ротора оказываются защищены в расположенной на входной кромке точке полного торможения потока, а также на примыкающих к ней с обеих сторон участках поверхности лопатки, также обтекаемых потоком.

Кроме того, у металлического участка пера лопатки предпочтительно предусмотреть паз, в котором крепится перо лопатки, выполненное из армированного волокном пластика.

Далее предпочтительно, чтобы этот паз проходил, например, в виде плавно изогнутой кривой по всему концевому участку от расположенного на входной кромке лопатки первого конца металлического участка лопатки до расположенного ниже в осевом направлении и на некотором расстоянии от передней кромки лопатки второго конца этого металлического участка.

Может оказаться целесообразным крепить перо лопатки из армированного волокном пластика к металлическому участку пера лопатки приклеиванием, и/или клепкой, и/или путем зажима.

Кроме того, хвостовик лопатки и/или металлический участок пера лопатки предпочтительно выполнять из титанового сплава.

В наиболее предпочтительном варианте требуемое количество лопаток ротора турбовентиляторного двигателя располагают по периметру диска рабочего колеса компрессора на одинаковом расстоянии друг от друга, ориентируя их в основном в радиальном направлении, с получением так называемого облопаченного диска компрессора с интегральной конструкцией набора лопаток. При этом указанные лопатки ротора крепят к диску с использованием сварки трением или аналогичных методов с получением цельной детали. В результате удается снизить вес всего рабочего колеса, что положительно сказывается на гашении вибраций, а также позволяет увеличивать частоту вращения.

В предпочтительном варианте выполнения ротора его несущим элементом, по периметру которого устанавливают набор лопаток, является диск рабочего колеса компрессора, но в альтернативном варианте этот элемент может быть выполнен и в виде кольца рабочего колеса компрессора.

Другие предпочтительные варианты выполнения изобретения описаны в зависимых пунктах формулы изобретения.

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его выполнения со ссылкой на прилагаемые чертежи, на которых показано

на фиг. 1 - схематичное изображение в перспективе предлагаемого в изобретении ротора,

на фиг.2 - схематичное изображение в перспективе лопатки предлагаемого в изобретении ротора для турбовентиляторного двигателя и

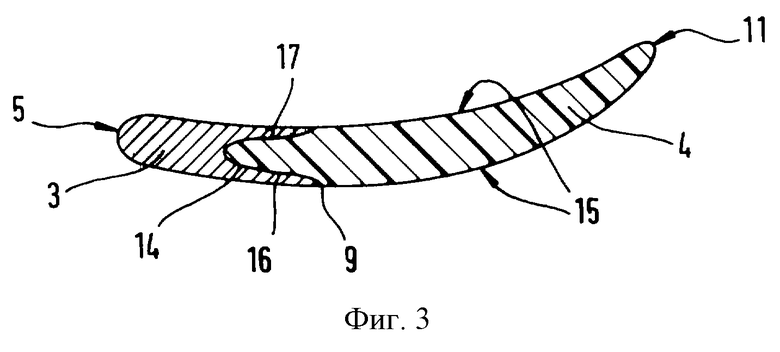

на фиг.3 - сечение лопатки ротора турбовентиляторного двигателя по фиг. 2.

На фиг. 1 показан пример выполнения предлагаемого в изобретении ротора, который может использоваться, например, в качестве ротора с интегральной конструкцией набора лопаток в компрессоре для авиационного двигателя и у которого несущий элемент 18 представляет собой диск рабочего колеса компрессора, на боковой поверхности 19 которого закреплено определенное количество распределенных по периметру лопаток 1, проходящих в основном в радиальном направлении. Каждая из лопаток 1 имеет металлический участок 3 пера и перо 4 из армированного волокном пластика. Металлический участок 3 пера лопатки и диск 18 рабочего колеса компрессора могут быть изготовлены, например, фрезерованием из цельной заготовки либо вначале могут быть изготовлены по отдельности, а затем соответствующим образом соединены в единую неразъемную деталь. Для этой цели может быть использована, в частности, индукционная сварка токами высокой частоты, при которой в стыке между диском 18 и лопаткой 1, т.е. в плоскости их соединения, образуется "кованая" структура.

Металлический участок 3 пера лопатки образует в варианте по фиг.1 по меньшей мере часть входной кромки 5 лопатки и один из примыкающих к ней участков поверхности 15 лопатки. Концевой участок 12 металлического участка 3 имеет в рассматриваемом варианте изогнутую форму и выполнен таким образом, чтобы даже при изломе и возможном отламывании пера 4 лопатки, выполненного из армированного пластика, двигатель тем не менее мог развивать требуемую в этой ситуации максимальную мощность.

На фиг. 2 показана обозначенная общей позицией 1 лопатка ротора составной, или гибридной, конструкции, которая в рассматриваемом варианте представляет собой лопатку ротора турбовентиляторного двигателя, используемого, например, в авиационном двигателе диаметром примерно 1,5 м. Эта лопатка 1 состоит в основном из металлического хвостовика 2, металлического участка 3 пера, а также пера 4 из армированного волокном пластика. Хвостовик 2 и металлический участок 3 пера лопатки выполнены за одно целое из титанового сплава. Хвостовик 2 показан лишь в качестве примера, и при неразъемном креплении лопаток 1 на несущем элементе 18 ротора его выполняют соответствующей формы. Для армирования пластикового пера 4 лопатки можно использовать различные виды волокон, такие, например, как углеродные волокна, стекловолокна или арамидные волокна.

Металлический участок 3 пера лопатки образует часть ее входной кромки 5 и проходит от радиально внутреннего конца 6 входной кромки 5, т.е. в радиальном направлении от хвостовика 2, до первого конца 7 участка 3, при этом указанный конец 7 расположен на некотором расстоянии от радиально наружного конца 8 входной кромки 5, соответственно поверхности 15 лопатки. В рассматриваемом варианте металлический участок 3 пера лопатки занимает примерно 9/10 длины входной кромки 5, причем опыты показали, что предпочтительным является значение, равное 2/3 длины входной кромки 5. При таком выполнении обращенная навстречу потоку входная кромка 5 с расположенной на ней точкой полного торможения обтекающего лопатку 1 потока достаточно надежно защищена от эрозионного износа и от ударов при столкновении с птицами. Кроме того, металлический участок 3 пера лопатки имеет такую радиальную высоту, чтобы даже при полностью отломанном пластиковом пере 4 лопатки обеспечить предписанный режим работы двигателя и необходимую в этой ситуации максимальную мощность.

Как показано на фиг.2, металлический участок 3 пера лопатки, начинающийся от радиально внутреннего конца 6 ее входной кромки 5, проходит не по всей ширине поверхности 15 лопатки до радиально внутреннего конца 10 выходной кромки 11 лопатки, а несколько не доходит до этой точки и оканчивается вторым концом 9, отстоящим от входной кромки 5 лопатки.

Поскольку металлический участок 3 пера лопатки выполнен из титанового сплава, лопатка 1 ротора турбовентиляторного двигателя обладает достаточной пластичностью и, прежде всего, высокой прочностью в зоне втулки, необходимой на случай возможного удара от столкновения с птицами. Поскольку поверхность 15 лопатки образована также преимущественно пером 4 лопатки из армированного волокном пластика с удельным весом примерно 1,6 г/см3 (тогда как удельный вес титанового сшива составляет примерно 4,5 г/см3), такая лопатка 1 обладает сравнительно небольшим весом и может быть использована также в двигателях с высокими окружными скоростями.

Концевой участок 12, расположенный между первым концом 7 и вторым концом 9 металлического участка 3 пера лопатки, имеет в рассматриваемом варианте плавно изогнутую форму. Поскольку предлагаемую лопатку 1 турбовентиляторного двигателя конструктивно выполняют в соответствии с обычными критериями, применяемыми для лопаток турбовентиляторных двигателей, указанный концевой участок 12 может иметь и иную соответствующую этим критериям форму. Однако в любом случае металлический участок 3 пера лопатки даже при полном изломе и, следовательно, обламывании пера 4 лопатки, выполненного из армированного волокном пластика, должен обеспечивать развитие двигателем предписанной в этой ситуации максимальной мощности.

Показанный на фиг. 2 пунктирной линией участок 13 соединения или стыка более наглядно представлен в сечении на фиг.3. Этот участок 13 соединения образован пазом 14 в металлическом участке 3 пера лопатки, в который вставлено перо 4, которое крепится в этом пазу приклеиванием или другим пригодным для этой цели методом соединения. Обе боковые поверхности 16, 17 паза 14 могут иметь в зависимости от исполнения различную длину. Паз 14 проходит от расположенного на входной кромке 5 лопатки первого конца 7 до отстоящего от этой входной кромки 5 второго конца 9 металлического участка 3 пера лопатки по всей в основном радиальной длине металлического участка 3. Второй конец 9 металлического участка 3 пера лопатки в зависимости от конкретных условий применения может располагаться в радиальном направлении с большим смещением наружу или располагаться на выходной кромке 11 лопатки. Все конструктивные особенности, проиллюстрированные на примере лопатки 1 ротора турбовентиляторного двигателя, равным образом применимы и ко всем другим типам лопаток роторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАТКА ВЕНТИЛЯТОРНОГО РОТОРА И ВЕНТИЛЯТОР | 2011 |

|

RU2525026C1 |

| РАБОЧЕЕ КОЛЕСО ВТОРОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603383C1 |

| РАБОЧЕЕ КОЛЕСО ПЕРВОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603382C1 |

| РАБОЧЕЕ КОЛЕСО ТРЕТЬЕЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603384C1 |

| Рабочее колесо шестой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630922C1 |

| Рабочее колесо четвёртой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630919C1 |

| Рабочее колесо третьей ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630921C1 |

| Рабочее колесо пятой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630920C1 |

| РАБОЧЕЕ КОЛЕСО РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ (ВАРИАНТЫ) | 2015 |

|

RU2603379C1 |

| РАБОЧЕЕ КОЛЕСО ЧЕТВЁРТОЙ СТУПЕНИ РОТОРА КОМПРЕССОРА НИЗКОГО ДАВЛЕНИЯ ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2015 |

|

RU2612282C1 |

Ротор с интегральной конструкцией набора лопаток, расположенных по его периметру и проходящих в основном в радиальном направлении, предназначен для использования в составе двигателей силовых установок. Лопатки ротора имеют металлический хвостовик, металлический участок пера и перо из армированного волокном пластика. Металлический участок пера лопатки образует начинающуюся радиально внутри у хвостовика лопатки и заканчивающиеся на некотором расстоянии от радиально наружного конца входной кромки лопатки часть этой входной кромки, а также часть примыкающего к ней участка поверхности лопатки. Изобретение позволит снизить вибрации, возникающие в процессе работы, повысить пластичность лопатки, улучшить защиту лопатки от эрозионного износа, обеспечив при этом минимальный вес лопаток. 7 з.п.ф-лы, 3 ил.

| ПРОИЗВОДНОЕ АЛКЕНИЛСУКЦИНИМИДА КАК ДИСПЕРГИРУЮЩАЯ ПРИСАДКА К КОМПОЗИЦИОННЫМ СМАЗОЧНЫМ МАСЛАМ, СУКЦИНИРОВАННЫЙ ОЛИГОМЕР ПРОПИЛЕНА КАК ПРОМЕЖУТОЧНЫЙ ПРОДУКТ ДЛЯ ПОЛУЧЕНИЯ ПРОИЗВОДНОГО АЛКЕНИЛСУКЦИНИМИДА И СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2042665C1 |

| US 5490764 А, 13.02.1996 | |||

| US 5655883 А, 12.08.1997 | |||

| US 3602608 А, 31.08.1971 | |||

| US 3294366 А, 27.12.1966 | |||

| US 3762835 А, 02.10.1971 | |||

| US 4006999 А, 02.08.1977 | |||

| DE 19535713 Al, 04.04.1996 | |||

| Лопатка турбомашины | 1979 |

|

SU823604A1 |

| Лопатка турбомашины | 1982 |

|

SU1089280A1 |

| Рабочая лопатка влажно-паровой турбины | 1987 |

|

SU1483049A1 |

Авторы

Даты

2004-01-20—Публикация

1998-11-17—Подача