Изобретение относится к гидроавтоматике, в частности к гидрораспределителям с плоским поворотным золотником, применяемым в гидроприводах с ручным управлением, например в гидромеханических рулевых приводах следящих систем управления летательных аппаратов.

Известен гидрораспределитель, содержащий распределительную плиту с дросселирующим сливным отверстием, опорное кольцо, прижимную плиту, поворотный плоский золотник, охватываемый рычагом, закрепленным на управляющем валу и разделяющим внутренний объем гидрораспределителя на две полости. На рычаге управляющего вала в районе сливных кромок золотника выполнен фасонный профиль, отклоняющий сливную струю и компенсирующий гидродинамические силы на золотнике (см. журнал "Авиационная промышленность" №10, 1974, с.30. Ружицкий Е.Н. и др. "Обеспечение устойчивости и гидродинамической разгрузки плоских золотников распределительных устройств большой мощности").

Недостатком этого гидрораспределителя является недостаточная эффективность компенсации гидродинамических сил, а также сложность изготовления фасонного профиля.

Наиболее близкими аналогами к заявляемому изобретению являются известные из патентной литературы устройства: SU 577303, кл. F 01 L 5/02, 25.10.77 и SU 1080552 А, кл. F 01 L 5/02, 23.01.81, которые содержат максимальное количество сходных с заявляемым гидрораспределителем признаков, а именно: все гидрораспределители четырехлинейные, каждый из них содержит корпус, распределительную плиту с дросселирующими каналами слива, опорное кольцо, прижимную плиту, поворотный плоский золотник, охватываемый рычагом, закрепленным на управляющем валу и разделяющим внутренний объем гидрораспределителя на две полости.

В известных гидрораспределителях задача компенсации гидродинамических сил и улучшения характеристик управляющего момента по ходу золотника решена конструктивно проще путем выполнения в распределительной плите дросселирующих сливных отверстий, перекрываемых рычагом-лопастью во время движения.

Однако известные конструкции гидрораспределителей не обладают достаточной надежностью из-за непостоянства выходных параметров. Изменения выходных параметров вызваны непроизвольными проворотами круглых по форме прижимной плиты и опорного кольца вокруг своих центральных осей, что обусловлено значительными кольцевыми зазорами, объективно заданными между отверстиями опорного кольца, прижимной плиты и наружной поверхностью управляющего вала.

Провороты прижимной плиты и опорного кольца до соприкосновения с наружной поверхностью управляющего вала увеличивают его момент поворота и страгивания, а следовательно, и момент поворота и страгивания управляющего золотника и ограничивают прохождение потока рабочей среды на слив через кольцевой зазор (уплотнительную щель) по опорному кольцу и управляющему валу, образованный с целью компенсации гидродинамических сил, действующих на плоский поворотный золотник.

Технической задачей предлагаемого изобретения является повышение надежности работы гидрораспределителя и технологичности его сборки путем введения в конструкцию гидрораспределителя устройства, предотвращающего непроизвольные провороты опорного кольца и прижимной плиты и обеспечивающего точное взаимоположение сопряженных деталей - опорного кольца, прижимной и распределительной плит с жесткой фиксацией первых двух деталей относительно распределительной плиты.

Эта задача решается тем, что в четырехлинейном гидрораспределителе с плоским поворотным золотником, содержащем корпус, распределительную плиту с дросселирующими каналами слива, опорное кольцо, прижимную плиту, поворотный плоский золотник, охватываемый рычагом, закрепленным на управляющем валу и разделяющим внутренний объем гидрораспределителя на две полости, согласно изобретению на обращенных друг к другу торцевых опорных поверхностях опорного кольца, распределительной и прижимной плит образованы с оппозитным расположением цилиндрические отверстия: сквозное - в опорном кольце и глухие - в плитах, а узел соединения выполнен в виде цилиндрического штифта, размещенного в упомянутых отверстиях с возможностью осевого перемещения и контактирования своими торцами с соответствующими торцами глухих отверстий плит, при этом штифт установлен в отверстиях с гарантированным кольцевым зазором, величина которого меньше половины кольцевого зазора между поверхностями отверстий опорного кольца, прижимной плиты и наружной цилиндрической поверхностью управляющего вала. Соединение между собой деталей гидрораспределителя - опорного кольца, распределительной и прижимной плиты с помощью цилиндрического штифта с минимально гарантированным кольцевым зазором - обеспечивает точное и жесткое взаимоположение сопряженных деталей в момент их сборки и в процессе работы, за счет чего снижается брак при сборке, поддерживается эффективность гидродинамической разгрузки плоского золотника и стабильность выходных параметров гидрораспределителя в течение всего периода эксплуатации.

Сущность предлагаемого изобретения поясняется чертежами, где:

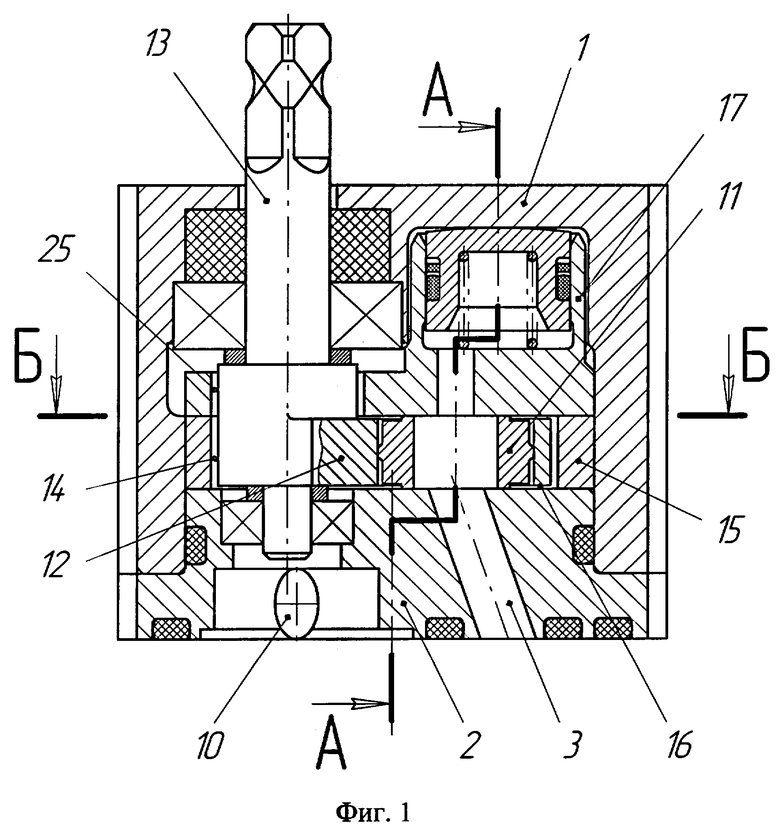

На фиг.1 изображен предложенный четырехлинейный гидрораспределитель с плоским поворотным золотником, общий вид, разрез.

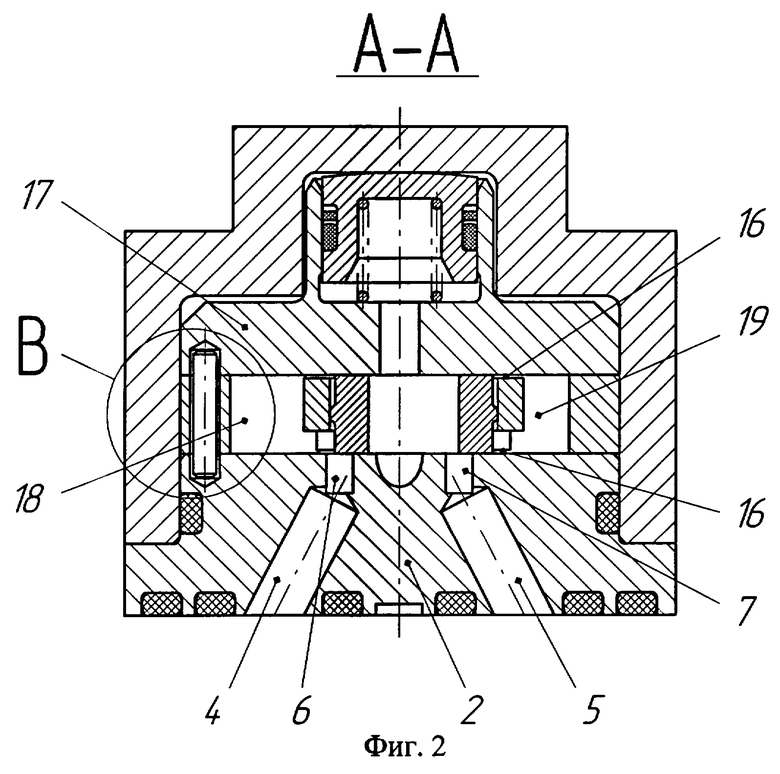

На фиг.2 - разрез А - А на фиг.1.

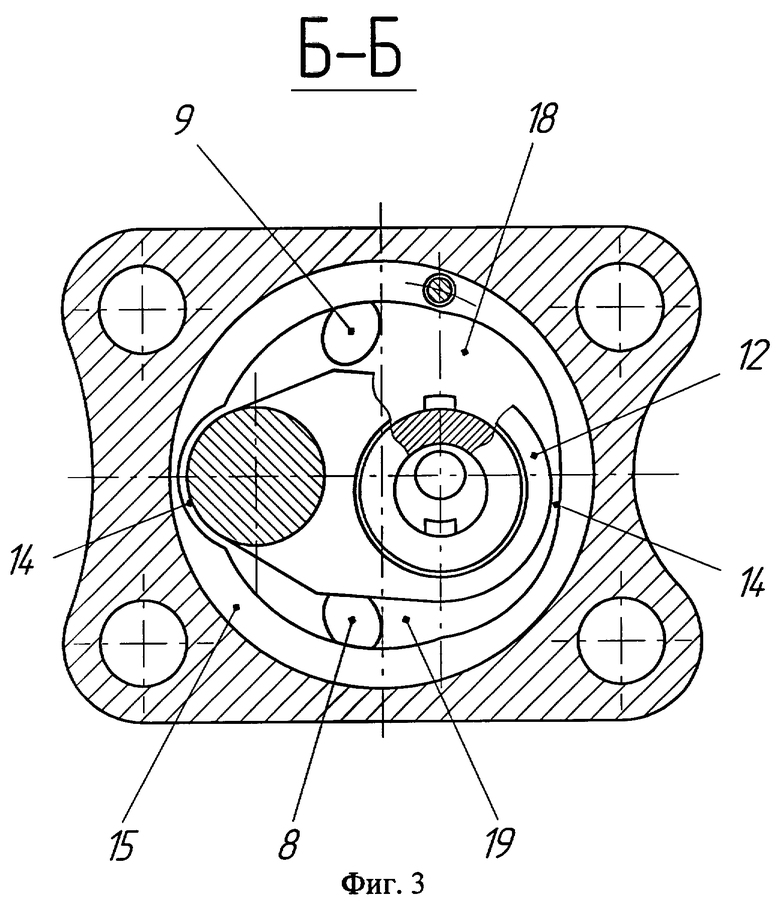

На фиг.3 - разрез Б - Б на фиг.1.

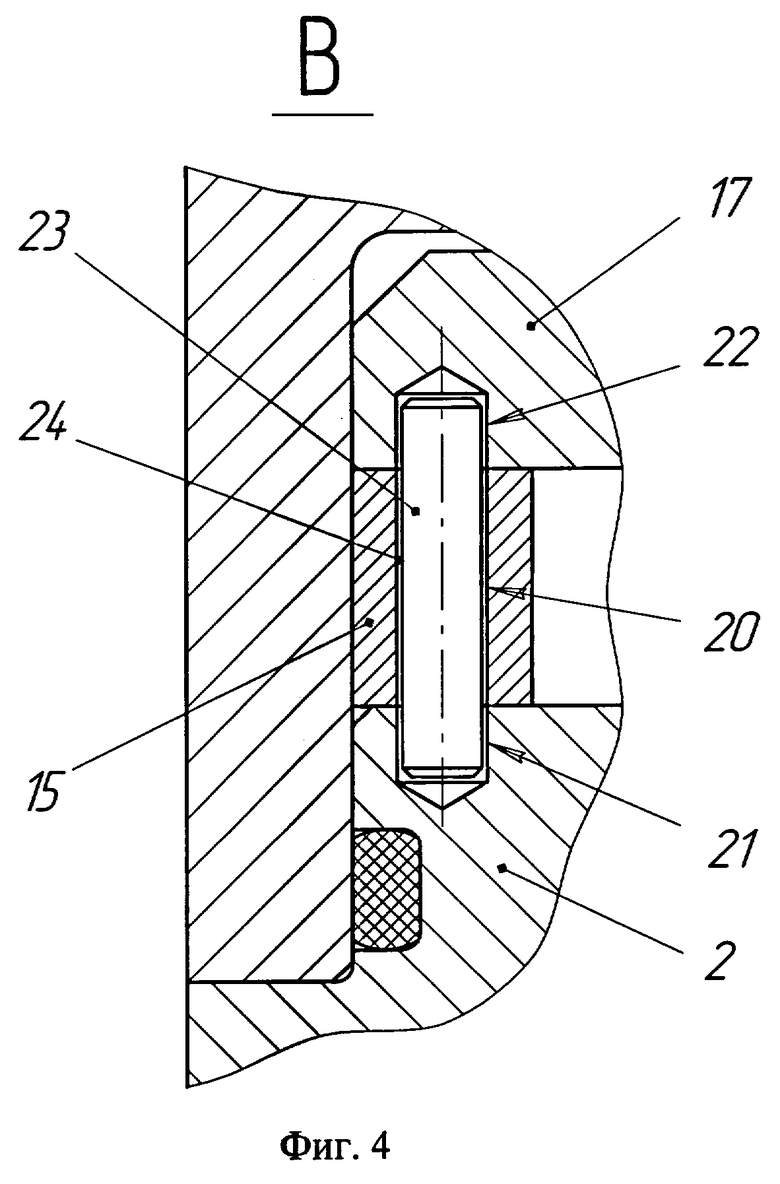

На фиг.4 - место В на фиг.2.

Гидрораспределитель состоит из корпуса 1 (фиг.1), в цилиндрической расточке которого установлены распределительная плита 2, имеющая канал 3 нагнетания, полостные каналы 4 и 5 (фиг.2), рабочие окна 6 и 7, дросселирующие сливные отверстия 8 и 9 (фиг.3), выходящие в канал слива 10 (фиг.1). Плоский поворотный золотник 11 охвачен рычагом 12, закрепленным на управляющем валу 13. Этот рычаг выполнен в виде лопасти, образующей уплотнительные щели 14 (фиг.3) по периметру с опорным кольцом 15 и уплотнительные щели 16 по торцу с распределительной 2 и прижимной 17 плитами.

Рычаг 12 (фиг.3) делит внутренний объем гидрораспределителя на разобщенные полости 18 и 19, каждая из которых сообщена с соответствующими сливными отверстиями 8 и 9 (фиг.3) и через них с каналом слива 10 (фиг.1).

В опорном кольце 15, распределительной 2 и прижимной 17 плитах образованы с оппозитным расположением цилиндрические отверстия - сквозное 20 (фиг.4) в опорном кольце 15, глухие отверстия 21 и 22 - соответственно в плитах 2 и 17.

В полость, образованную оппозитно расположенными отверстиями 20, 21 и 22, установлен цилиндрический штифт 23 с возможностью ограниченного осевого перемещения и кольцевым зазором 24, величина которого меньше половины кольцевого зазора 25 и 14 (фиг.1) между поверхностями отверстий опорного кольца 15, прижимной плиты 17 и наружной поверхностью управляющего вала 13.

Гидрораспределитель работает следующим образом (см. фиг.1).

При повороте управляющего вала 13 из нейтрального положения в положение, показанное на фиг.3, плоский золотник 11 открывает в распределительной плите 2 окна 6 и 7 (фиг.2). Поток рабочей жидкости из канала нагнетания 3 проходит через золотник 11, окно 7 и полостной канал 5 и далее в гидродвигатель.

Из гидродвигателя поток рабочей жидкости проходит через полостной канал 4 и окно 6, попадает в соответствующую разобщенную полость 18 гидрораспределителя и с сопротивлением вытекает через дросселирующее сливное отверстие 9 в канал слива 10. Часть потока через уплотнительные щели 14 (фиг.3), расположенные по периметру внутренних поверхностей опорного кольца 15, и уплотнительные щели 16 между рычагом 12 и плитами 2 и 17 (фиг.2) протекает в соседнюю полость 19 гидрораспределителя.

Перепад давления между полостями гидрораспределителя, обусловленный сопротивлением дросселирующего отверстия 9, создает на рычаге 12 момент, направленный на открытие распределительных окон 6 и 7, т.е. против действия гидродинамических сил на золотнике, и компенсирующий эти силы.

Цилиндрический штифт 23, установленный в опорное кольцо 15, прижимную 17 и распределительную 2 плиты с минимальным гарантированным кольцевым зазором 24, обеспечивает постоянство размера уплотняющей щели 14 по опорному кольцу 15, чем поддерживается необходимая компенсация гидродинамических сил, действующих на золотник.

Выполнение четырехлинейного гидрораспределителя с плоским поворотным золотником с цилиндрическим штифтом, обеспечивающим точное и жесткое взаиморасположение опорного кольца, распределительной и прижимной плит, позволило повысить технологичность сборки, надежность работы гидрораспределителя и стабильность его выходных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХЛИНЕЙНЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ | 2002 |

|

RU2229027C2 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ | 2004 |

|

RU2272182C1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ДРОССЕЛИРУЮЩИЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2008 |

|

RU2375610C1 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА С РЕАЛИЗАЦИЕЙ ФУНКЦИИ АКТИВНОГО ДЕМПФИРОВАНИЯ | 2008 |

|

RU2374506C1 |

| Четырехлинейный гидрораспределитель с плоским поворотным золотником модульного исполнения для встроенного монтажа | 2002 |

|

RU2219352C2 |

| ЧЕТЫРЕХЛИНЕЙНЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И ЦЕНТРАЛЬНЫМ ПРИВОДОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА | 2007 |

|

RU2353825C1 |

| Четырехлинейный гидрораспределитель с плоским поворотным золотником | 2002 |

|

RU2219353C2 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ФОРМИРОВАНИЯ И КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ МИКРОПЕРЕКРЫТИЙ ПЛОСКОГО ПОВОРОТНОГО ЗОЛОТНИКА ЧЕТЫРЕХЛИНЕЙНОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ И ОБЕСПЕЧЕНИЯ СИНХРОНИЗАЦИИ РАБОТЫ ДВУХ ИЛИ БОЛЕЕ ГИДРОРАСПРЕДЕЛИТЕЛЕЙ В СОСТАВЕ МНОГОКАНАЛЬНОГО СЛЕДЯЩЕГО ГИДРОПРИВОДА И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301913C2 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ ФОРМИРОВАНИЯ И КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ МИКРОПЕРЕКРЫТИЙ ПЛОСКОГО ПОВОРОТНОГО ЗОЛОТНИКА ЧЕТЫРЕХЛИНЕЙНОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2305803C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ, ОЦЕНКИ И КОНТРОЛЯ ГИДРАВЛИЧЕСКИХ ХАРАКТЕРИСТИК И ПАРАМЕТРОВ ЧЕТЫРЕХЛИНЕЙНОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С ПЛОСКИМ ПОВОРОТНЫМ ЗОЛОТНИКОМ И УСТРОЙСТВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2353829C1 |

Гидрораспределитель предназначен для следящих систем управления летательных аппаратов. Гидрораспределитель содержит корпус, распределительную плиту с дросселирующими каналами слива, опорное кольцо, прижимную плиту, поворотный плоский золотник, охватываемый рычагом, закрепленным на управляющем валу и разделяющим внутренний объем гидрораспределителя на две полости. На обращенных друг к другу торцевых опорных поверхностях опорного кольца, распределительной и прижимной плит образованы с оппозитным расположением цилиндрические отверстия: сквозное - в опорном кольце и глухие - в плитах, а узел соединения выполнен в виде цилиндрического штифта, размещенного в упомянутых отверстиях с возможностью осевого перемещения и контактирования своими торцами с соответствующими торцами глухих отверстий плит, при этом штифт установлен в отверстиях с гарантированным кольцевым зазором, величина которого меньше половины кольцевого зазора между поверхностями отверстий опорного кольца, прижимной плиты и наружной цилиндрической поверхностью управляющего вала. Технический результат - повышение надежности. 4 ил.

Четырехлинейный гидрораспределитель с плоским поворотным золотником, содержащий корпус, распределительную плиту с дросселирующими каналами слива, опорное кольцо, прижимную плиту, поворотный плоский золотник, охватываемый рычагом, закрепленным на управляющем валу и разделяющим внутренний объем гидрораспределителя на две полости, отличающийся тем, что на обращенных друг к другу торцевых опорных поверхностях опорного кольца, распределительной и прижимной плит образованы с оппозитным расположением цилиндрические отверстия - сквозное в опорном кольце и глухие - в плитах, а узел соединения выполнен в виде цилиндрического штифта, размещенного в упомянутых отверстиях с возможностью осевого перемещения и контактирования своими торцами с соответствующими торцами глухих отверстий плит, при этом штифт установлен в отверстиях с гарантированным кольцевым зазором, величина которого меньше половины кольцевого зазора между поверхностями отверстий опорного кольца, прижимной плиты и наружной цилиндрической поверхностью управляющего вала.

| Распределитель | 1975 |

|

SU577303A1 |

| РУЖИЦКИЙ Е.Н | |||

| и др | |||

| Обеспечение устойчивости и гидродинамической разгрузки плоских золотников распределительных устройств большой мощности | |||

| Авиационная промышленность | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| 0 |

|

SU361300A1 | |

| US 4800924 A, 31.01.1989 | |||

| DE 3324308 A1, 17.01.1985. | |||

Авторы

Даты

2004-01-27—Публикация

2002-04-27—Подача