Изобретение относится к двигателестроению, а более конкретно к поршневым двигателям внутреннего сгорания.

Известен поршень двигателя внутреннего сгорания /1/, автоматически регулирующий степень сжатия двигателя внутреннего сгорания, содержащий корпус, подвижную головку и размещенные между ними упругий и термочувствительный элементы.

В качестве прототипа выбран кривошипно-шатунный механизм двигателя ЗИЛ-130 классического типа /2/, состоящий из блока цилиндров, головок цилиндров, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, вкладышей, маховика и поддона картера.

Известен кривошипно-шатунный механизм по патенту США 4515114 /5/, в котором поршень имеет верхнюю и нижнюю части, расположенные одна на другой, и устройство для скользящего соединения двух частей. Части поршня могут перемещаться одна относительно другой между раздвинутым и сжатым положениями вдоль оси, совпадающей с центральной осью расточки цилиндра. От верхней части поршня к его нижней части простирается контактный элемент. При периодическом угловом перемещении шатуна происходит вращение кулачкового устройства, которое взаимодействует с контактным элементом для раздвигания частей поршня, когда поршень совершает такт расширения, и сдвигание частей, когда поршень совершает такт впуска. Кулачковое устройство содержит кольцевой элемент, соединенный с поршневым пальцем и имеющий по меньшей мере одну защелку, подвижно соединенную с ним, и кулачок, имеющий на внешней периферийной поверхности несколько выступов. На внутренней периферийной поверхности кулачка выполнено храповое колесо, которое взаимодействует с защелкой. Выступы кулачка воздействуют на контактный элемент. Недостатком данного изобретения является уменьшение хода головки поршня в такте расширения на высоту камеры сгорания (высоту вытягивания частей поршня), которое происходит при движении поршня вниз при вращении кулачкового устройства под воздействием углового перемещения шатуна.

Недостатком вышеуказанных аналогов и прототипа является низкая мощность двигателя, вызванная недостаточной степенью использования полного объема цилиндра, степенью наполнения полного объема цилиндра и степенью удаления отработавших газов.

Доказательством этого является факт неиспользования вышеуказанных аналогов и широкое применение в настоящее время на отечественных 4-цилиндровых автомобилях, например, семейства "ВАЗ" 16-клапанных двигателей вместо обычных 8-клапанных.

Настоящим техническим предложением решается задача увеличения мощности двигателя.

Решение поставленной задачи достигается выполнением шатуна, или поршня, или крейцкопфа с элементом, изменяющим величину хода поршня при его рабочем и холостых ходах. Элемент, изменяющий величину хода поршня при его рабочем и холостых ходах, выполнен в виде двух подвижно сочлененных частей, оснащенных упругим элементом и элементом блокировки одной подвижной части в другой. Элемент блокировки одной подвижной части в другой выполнен в виде элемента блокировки стержня в стержневых ручках. Элемент, изменяющий величину хода поршня соответственно для его рабочего и холостых ходов, может быть установлен в точках крепления шатунного или крейцкопфного пальца с внутренней стороны поршня, а шатунный или крейцкопфный палец установлен в продольных направляющих.

Заявленное техническое решение имеет следующие отличительные признаки от аналога /1/:

упругий элемент между подвижно сочлененными частями поршня в аналоге установлен для обеспечения возможности втягивания и вытягивания подвижных частей в такте расширения, а не втягивания в такте впуска и/или сжатия и вытягивания в такте выпуска;

обязательное наличие термочувствительного исполнительного элемента, обеспечивающего постоянное положение головки поршня в тактах выпуска, впуска и сжатия и исключение полного удаления отработавших газов в такте выпуска;

изменение положения головки поршня в аналоге происходит при изменении температуры головки поршня, а не в зависимости от вида такта двигателя внутреннего сгорания;

аналог обеспечивает только изменение степени сжатия ДВС в зависимости от температуры головки поршня - изменение положения головки поршня на миллиметры, а заявленное изобретение - полное удаление отработавших газов - изменение положения поршня на высоту и более камеры сгорания (на сантиметры);

отсутствие возможности доработки данного изобретения для обеспечения полного удаления отработавших газов, исходя из известного уровня техники; необходимость включения в данное изобретения другого упругого элемента (с другой выталкивающей силой) и другого элемента блокировки, связанных функционально, обеспечивают достижение неявным образом вытекающего из уровня техники положительного результата - полное удаление отработавших газов из цилиндра и увеличение мощности двигателя, аналог же обеспечивает повышение экономичности двигателя внутреннего сгорания на режимах холостого хода самого двигателя (не под нагрузкой).

Заявленное техническое решение имеет следующие отличия от аналога /5/:

упругорастянутые элементы и упругосжатый гайкой элемент, установленные по одному на дополнительных стержнях, подвижно проходящих через элемент для скользящего соединения двух частей поршня, или упругосжатые гайкой элементы, установленные по два на дополнительных стержнях, подвижно проходящих через элемент для скользящего соединения двух частей поршня, которые обеспечивают сдвигание (втягивание) частей, когда поршень совершает такт впуска;

контактный элемент с кулачковым устройством обеспечивает раздвигание (вытягивание) частей поршня в такте расширения и возможность их втягивания в такте впуска, при периодическом угловом перемещении шатуна происходит вращение кулачкового устройства, которое взаимодействует с контактным элементом для вытягивания частей поршня в такте расширения и возможности их втягивания под воздействием упругих элементов в такте впуска;

в тактах выпуска и сжатия положение частей поршня относительно друг друга не меняется (остается постоянным).

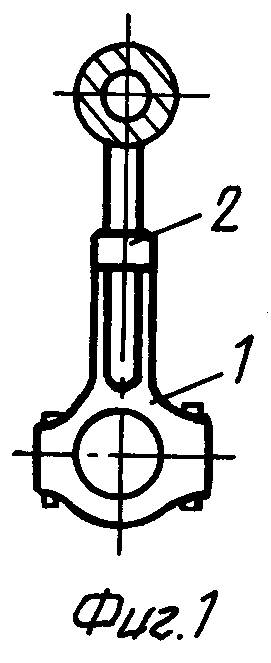

На фигурах представлены примеры выполнения элементов кривошипно-шатунного механизма.

На фиг. 1 представлен шатун 1 с элементом 2, изменяющим величину хода поршня при его рабочем и холостых ходах, выполненным на стержне шатуна (аналогично элемент 2 выполняется на стержне крейцкопфа).

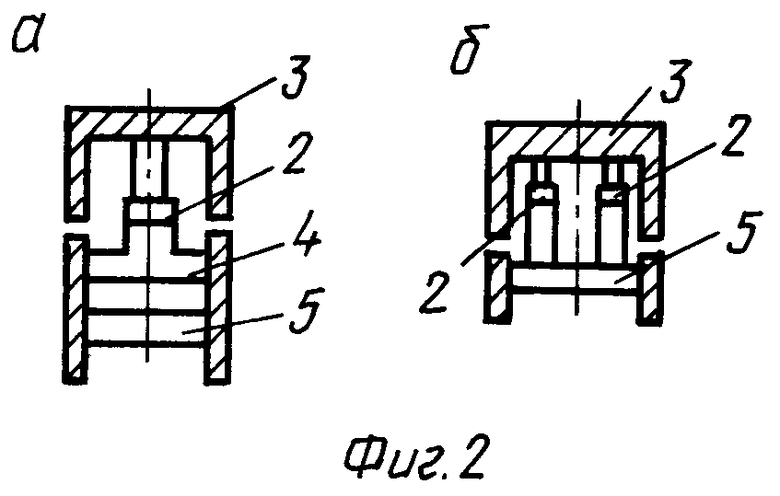

На фиг.2а представлен поршень 3 с элементом 2, установленным на стержне с дополнительной опорой, соединяющей подвижную головку поршня и его корпус.

На фиг.2б - поршень с элементом 2, выполненным на стержнях, установленных на шатунном пальце 5.

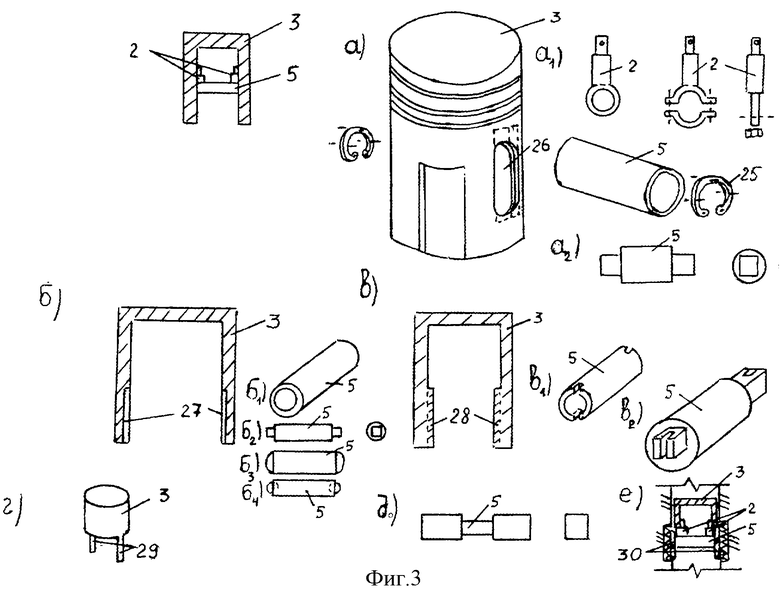

На фиг. 3 - элемент 2 установлен в точках крепления шатунного или крейцкопфного пальца 5 (в общем случае палец является поршневым, т.к. принадлежит также и поршню) с внутренней стороны поршня 3, а шатунный или крейцкопфный палец 5 установлен в продольных направляющих.

На фигурах 3а, 3б, 3в, 3г, 3д, 3е приведены примеры выполнения поршневого или крейцкопфного пальца в продольных направляющих.

На фиг.3а представлен поршень 3, в котором продольные направляющие выполнены в виде продольных отверстий 26 в стенках поршня, при этом сам палец 5 может быть выполнен в виде трубки круглого сечения (фиг.3а1) или трубки круглого сечения, на концах которой выполнены стержни прямоугольного или квадратного сечения (фиг. 3а2). Палец 5 удерживается от осевого смещения стопорными кольцами 25, которые могут быть установлены в канавках отверстий и прикреплены к пальцу с помощью крепежных элементов (болты, шурупы) или подобные стопорные элементы, например, в виде выступов выполнены или установлены по всей поверхности отверстий или ее части, препятствуя осевому смещению пальца. Палец может быть установлен заподлицо в отверстиях в поршне, или отверстия (отверстие) могут быть выполнены глухими (глухим), или отверстия могут закрываться пробками. Пунктиром на поршне 3 обозначена форма отверстий в стенках поршня для пальца со стержнями на концах прямоугольного или квадратного сечения. Элемент 2, обеспечивающий изменение величины хода поршня при его рабочем и холостых ходах, например, см. фиг.3а1, может быть надет на поршневой палец 5, установлен с помощью нижней головки или нижним концом по форме штыря продет через палец, при этом нижний конец закрепляется крепежным элементом, например шплинтом или гайкой (в этом случае каких-либо осевых стопорных элементов для пальца не требуется).

На фиг. 3б представлен поршень 3 с продольными направляющими в виде продольных канавок 27 в стенках поршня, в которые вставлен палец 5, например, в виде трубки круглого сечения классического типа (фиг.3б1), в виде трубки круглого сечения, на концах которой выполнены стержни прямоугольного или квадратного сечения (фиг.3б2), в виде трубки круглого сечения, на концах которой выполнены сферические опоры (фиг.3б3), в виде трубки круглого сечения (фиг.3б4), в которую вставлены элементы качения, например, в виде шариков (могут быть цилиндрические элементы качения). На фиг.3в представлен пример выполнения продольных направляющих в виде продольных выступов 28 на внутренней поверхности стенок поршня и в виде пальцев 5, на торцах которых выполнены канавки (пазы) под выступы. Каждый продольный выступ может быть выполнен парным с образованием между ними канавок, при этом выполнение пазов на пальце не требуется.

На фиг. 3г представлен пример выполнения поршня 5, в котором продольные канавки выполнены в виде штырей 29, выполненных или установленных на нижней юбке поршня, по которым перемещается (скользит) палец, выполненный, например, аналогично пальцам, представленным на фиг.3в1, 3в2.

На фиг.3д представлен пример выполнения пальца 5 в виде трубки, на концах которой выполнены стержни прямоугольного или квадратного сечения, имеющие длины сторон, превышающие диаметр трубки.

На фиг. 3е представлен вариант выполнения поршня, при этом продольные направляющие 30, разделенные на сегменты, установлены на упругих элементах в стенках цилиндра и на них выполнены косые торцы, взаимодействующие с поршнем при его движении по цилиндру (т.е. направляющие выполнены посегментно утапливаемыми). Могут быть другие частные случаи выполнения продольных направляющих, технический облик которых хорошо известен из существующего уровня техники.

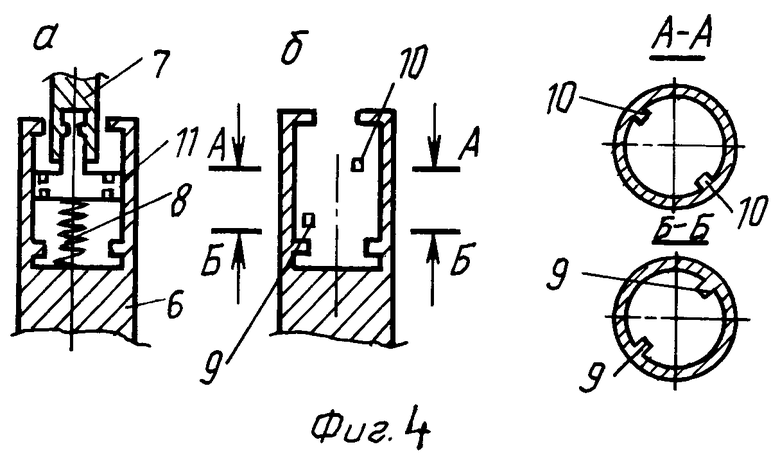

На фиг. 4 представлено техническое решение элемента 2, изменяющего величину хода поршня соответственно для его рабочего и холостых ходов, выполненного в виде двух подвижно сочлененных частей 6 и 7, оснащенных упругим элементом 8 и элементом блокировки одной подвижной части в другой по техническому решению /3/. На внутренней поверхности части 6 выполнены направляющие выступы 9 и 10. В часть 6 вставлена пружина 8 и ответная часть 7 со штоком 11, имеющим верхний и нижний венец с зубцами и продольные канавки между ними, при этом направляющие выступы 9, взаимодействующие с нижним торцом, смещены в осевом и радиальном направлениях относительно направляющих выступов 10, взаимодействующих с верхним торцом венца. Шток 11 имеет головку для закрепления штока 11 в части 7 (шаровую опору или другое техническое решение шарнира). На части 6 выполнены выступы (башмаки) для фиксации нижнего конечного положения части 7 со штоком 11.

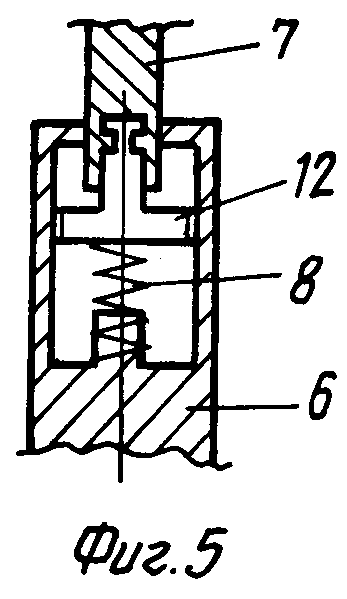

На фиг.5 представлено техническое решение элемента 2, изменяющего величину хода поршня соответственно для его рабочего и холостых ходов, выполненного в виде серийно применяемого стандартного элемента блокировки стержня в стержневых ручках. На внутренней поверхности части 6 выполнены направляющие выступы, в нее вставлена ответная часть 7 с втулкой 12, имеющей зубчатый венец. На части 6 установлен также башмак внутри пружины 8 для фиксации нижнего конечного положения части 7 с втулкой 12.

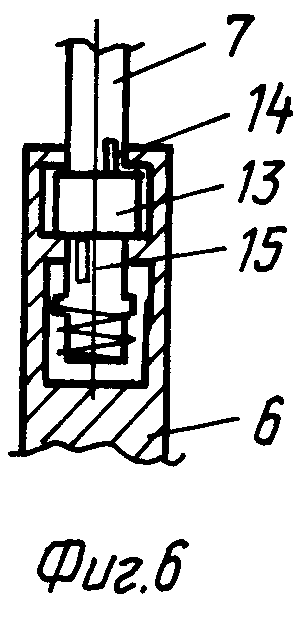

На фиг. 6 представлено техническое решение элемента 2, содержащего подвижную относительно оси части 7 втулку 13, при этом на наружной поверхности части 7 выполнены смещенные в осевом и радиальном направлении две пары выступов 14 и 15. На внутренней поверхности втулки 13 выполнены направляющие выступы с зубцами.

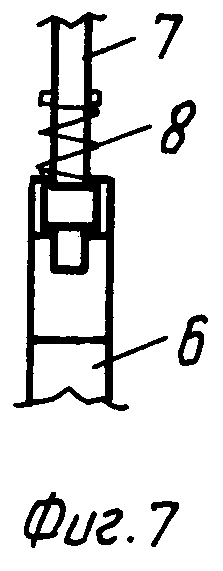

На фиг. 7 упругий элемент (пружина) 8 выполнена снаружи элемента блокировки подвижных частей 6 и 7, при этом элемент 2 выполнен по техническому решению, представленному на фиг.6.

Цикл двигателя с кривошипно-шатунным механизмом с элементом 2, изменяющим величину хода поршня при его рабочем и холостом ходах и представленным на фиг. 4, происходит следующим образом. Заканчивается такт выпуска отработавших газов. Под действием пружины 8 часть 7 со штоком 11 находятся в крайнем верхнем положении, что обеспечивает ход поршня до положения полного удаления отработавших газов из цилиндра (объем камеры сгорания равен нулю). При дальнейшем ходе вверх части 6 элемента 2 шток 11 скользит своими продольными канавками по направляющим выступам 10 до соприкосновения нижней части зубчатого венца с направляющими 9 и поворачивается на некоторый угол, при этом ход части 6 вверх прекращается. После начала хода части 6 вниз шток 11 с частью 7 под действием пружины 8 поднимается вверх до упора верхнего венца в направляющие выступы 10, шток поворачивается на некоторый угол и стопорится. При этом поршень засасывает порцию горючей смеси при карбюраторном двигателе (свежего воздуха при дизельном двигателе) в объеме камеры сгорания и далее продолжает такт впуска до нижней мертвой точки. При такте сжатия поршень поднимается к камере сгорания, пружина 8 под действием силы от сдавливаемой смеси сжимается, нижний зубчатый венец упирается в направляющие выступы 9, и шток 11 поворачивается на некоторый угол. Происходит завершение такта сжатия, смесь воспламеняется (впрыскивается топливо и смесь воспламеняется). Поршень идет вниз. Происходит рабочей ход поршня - такт расширения. При его завершении открываются выпускные клапана, давление в цилиндре падает, прекращается воздействие на часть 7 со штоком 11, пружина 8 поднимает часть 7 и шток 11 до взаимодействия верхнего зубчатого венца с направляющими 10, шток 11 поворачивается на некоторый угол, канавки штока совпадают с направляющими выступами 10 и часть 7 со штоком 11 перемещается по направляющим до конечного верхнего положения, обеспечивая максимальную величину хода поршня вверх до полного удаления отработавших газов. Далее начинается новый цикл.

Элемент 2, представленный на фиг.5, функционирует следующим образом. При действии силы на часть 7 она по направляющим части 6 движется вниз, зубцы втулки 12 выходят из направляющих, и втулка поворачивается на некоторый угол. При исчезновении силы часть 7 движется вверх, зубцы втулки взаимодействуют с направляющими выступами части 6 и поворачивают втулку на некоторый угол, и часть 7 стопорится в промежуточном положении, т.к. зубцы втулки не могут войти в канавки направляющих части 6. При повторном возникновении силы при взаимодействии зубцов с направляющими части 6 втулка 12 поворачивается на некоторый угол, часть 7 доходит до крайнего нижнего положения. При исчезновении силы под действием пружины 8 часть 7 перемещается вверх, при взаимодействии зубцов втулки с направляющими части 6 втулка 12 поворачивается на некоторый угол таким образом, что ее зубцы входят в канавки части 6, и часть 7 поднимается до своего крайнего верхнего положения.

Элемент 2, представленный на фиг.6, функционирует следующим образом. При действии силы на часть 7 она, сжимая пружину 8, перемещается вниз. При этом выступы 15 выходят из направляющих втулки 13, а при взаимодействии зубцов направляющих втулки 13 с выступами 14 втулка 13 поворачивается на некоторый угол. При исчезновении силы пружина 8 подымает часть 7, при этом при взаимодействии зубцов втулки с выступами 15 она поворачивается на некоторый угол, и часть 7 поднимается до упора выступов 15 в выступы втулки, стопорится в промежуточном положении (выступы 15 не могут войти в канавки направляющих втулки), при этом выступы 14 находятся вне втулки 13. При следующем действии силы на часть 7 выступы 15 выходят из втулки 13, выступы 14 снова заходят во втулку и, взаимодействуя с зубцами ее выступов, вновь поворачивают втулку на некоторый угол так, что при исчезновении силы на часть 7 выступы 15 поворачивают втулку 13 до положения, при котором выступы 15 свободно входят в канавки между выступами втулки, и часть 7 под действием пружины 8 поднимается до первоначальной отметки - верхнего положения, обеспечивающего максимальный ход поршня.

Элемент 2 на фиг.7 функционирует аналогично элементу 2, представленному на фиг. 6. При данном расположении пружины 8 полость части 6 имеет меньшие размеры по сравнению с полостью, представленной на фиг.6.

В кривошипно-шатунном механизме /2/, выбранном за прототип, поршень за цикл совершает следующие хода:

hвып+hвп+hсж+hрасш=hро+3hро=4hро, (а)

где hвып - ход поршня в такте выпуска;

hвп - ход поршня в такте впуска;

hсж - ход поршня в такте сжатия;

hрасш - ход поршня в такте расширения;

hро - ход поршня, равный по величине рабочему объему цилиндра Vh, совпадающий по величине с рабочим ходом поршня;

3hро - ход поршня при его холостых ходах.

В предлагаемом техническом решении при отсутствии наддува поршень за цикл совершает следующие хода:

(hро+hкс)+hро+(hро-hкс)+hро=

(hро+hкс)+(3hро-hкс)=4hро, (б)

где (hро+hкс) - рабочий ход поршня, совершаемый за такт расширения и в такте выпуска за счет потенциальной энергии упругого элемента (полезная работа механизма);

(3hро-hкс) - ход поршня при его холостых ходах (за счет энергии, запасенной в маховике);

hкс - высота камеры сгорания.

При наличии наддува поршень за цикл совершает следующие хода:

(hро+hкс)+(hкс+hро)+hро+hро=

(hро+hкс)+(3hро+hкс)=4hро+2hкс, (в)

где (hро+hкс) - рабочий ход поршня, совершаемый за такт расширения и в такте выпуска за счет потенциальной энергии упругого элемента (полезная работа механизма);

(3hро+hкс) - ход поршня при его холостых ходах (за счет энергии, запасенной в маховике).

В аналоге /5/ поршень за цикл совершает следующие хода:

hро+(hро+hкс)+hро+(hро-hкс)=

(hро-hкс)+(3hро+hкс)=4hро, (г)

где (hро-hкс) - рабочий ход поршня в такте расширения;

(3hро+hкс) - ход поршня при его холостых ходах.

Таким образом, по сравнению с прототипом происходит изменение величины хода поршня при его рабочем и холостых ходах. По сравнению с аналогом /5/ изменение рабочего хода происходит с увеличением его, а не уменьшением, что обеспечивает повышение мощности двигателя, а не ее уменьшение.

Предлагаемое техническое решение кривошипно-шатунного механизма обеспечивает повышение мощности двигателя, которая равна

Ni = (ρi•iVh•n)/120 (1),

где Ni - индикаторная мощность четырехтактного двигателя;

ρi - индикаторное давление;

i - число цилиндров;

Vh - рабочий объем цилиндра, т. е. объем, описываемый поршнем между верхней и нижней мертвыми точками в соответствии с /6/;

n - частота вращения коленчатого вала.

Индикаторный кпд двигателя равен

ηi = Li/Qi (2),

где ηi - индикаторный кпд двигателя;

Li - работа действительного цикла;

Qi - подведенная теплота.

Индикаторный кпд двигателя ηi в зависимости от коэффициента наполнения ηv, определяемого по формуле

ηi = Rμ•ρi•α•Lo•To/(Huηvρo) (3),

где Rμ - универсальная газовая постоянная;

ρi - индикаторное давление;

α - коэффициент избытка воздуха,

Lо - стехиометрическое количество воздуха в смеси на 1 кг топлива;

То - температура окружающей среды;

Нu - низшая удельная теплота сгорания бензина;

ρo - давление окружающей среды.

Согласно этой формуле увеличение ηv должно уменьшать ηi. Однако увеличение ηv позволяет увеличить количество теплоты, подводимой в расчетный цикл, и величину ρi. Поэтому согласно /4/ увеличение ηv никогда не вызывает уменьшение индикаторного кпд. Коэффициент наполнения ηv увеличивается за счет увеличения количества смеси, поступающей в цилиндр, а также более полного удаления остаточных газов. Увеличение ρi согласно формуле (1) приводит к увеличению мощности двигателя.

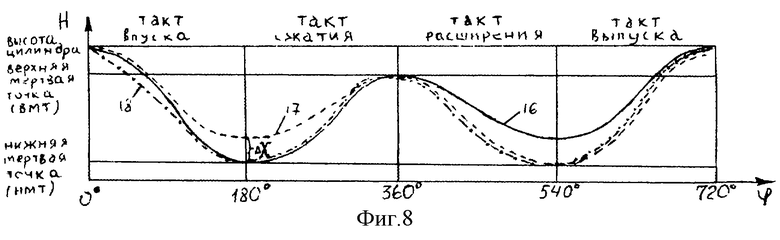

На фиг. 8 представлены графики изменения положения поршня в зависимости от угла поворота коленчатого вала по предлагаемому техническому решению (пунктирная линия 17 без наддува и штрих-пунктирная линия 18 с наддувом) и по аналогу /5/ (сплошная линия 16). В предлагаемом техническом решении вытягивание происходит не в такте расширения, а в такте выпуска.

Выполнение элемента блокировки одной подвижной части в другой в виде элемента блокировки стержня в стержневых ручках обеспечивает более быстрое удаление отработавших газов за счет большей величины вытягивания подвижных частей в процессе такта выпуска (более hкс) и, следовательно, меньший нагрев стенок цилиндра по сравнению с другим техническим решением выполнения блокировки, например, обыкновенных стопорных элементов.

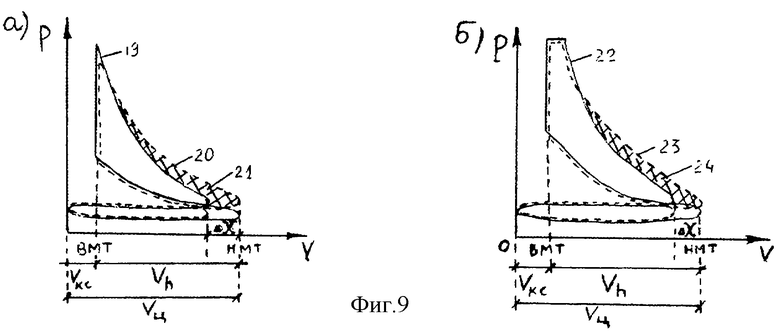

На фиг.9 представлены индикаторные диаграммы двигателей внутреннего сгорания с кривошипно-шатунными механизмами по аналогу /5/ и заявленному техническому решению на фиг.9а - для карбюраторного двигателя, на фиг.9б - для дизеля. Изменение давления внутри цилиндра в зависимости от хода поршня для аналога /5/ описывается кривыми 19 и 22 (сплошные линии), а для заявленного технического решения - кривыми 20 и 23 (пунктирные линии). Выигрыш в работе за счет большего хода поршня в такте расширения равен заштрихованным площадям 21 и 24, что обеспечивает повышение мощности двигателя в соответствии с формулой (1). На фиг.9 обозначено: Vh - рабочий объем цилиндра; Vкс - объем камеры сгорания, Vц - объем цилиндра.

Источники информации

1. Патент РФ 2006623 от 22.05.91, F 02 В 75/04, F 02 D 15/04.

2. Боровских Ю. И. и др. Устройство автомобилей. - М.: Высшая школа, 1978.

3. А.с. РФ 395291 от 28.06.71, В 43 К 7/12.

4. Двигатели внутреннего сгорания. Теория поршневых и комбинированных двигателей. Под ред. А. С. Орлина, М.Г. Круглова. - 4-е изд. - М.: Машиностроение, 1983.

5. Патент США 4515114 от 07.05.1985, А 123-48В (F 02 В 75/04).

6. Двигатели внутреннего сгорания. Устройство и работа поршневых и комбинированных двигателей. Под ред. А.С. Орлина, М.Г. Круглова. - 3-е изд., перераб. и доп.- М.: Машиностроение, 1980.

Изобретение относится к двигателестроению, а более конкретно к поршневым двигателем внутреннего сгорания. По первому варианту выполнения элемент, изменяющий величину хода поршня при его рабочем и холостых ходах, выполнен в виде двух подвижно сочлененных частей, оснащенных упругим элементом и элементом блокировки одной подвижной части в другой. Элемент блокировки одной подвижной части в другой выполнен в виде элемента блокировки стержня в стержневых ручках. По второму варианту элемент, изменяющий величину хода поршня, выполнен на шатуне из двух частей, имеющих возможность вдвигания и выдвигания друг относительно друга. По третьему варианту элемент, изменяющий величину хода поршня соответственно для его рабочего и холостых ходов, выполнен на крейцкопфе из двух частей, имеющих возможность вдвигания и выдвигания друг относительно друга, и установлен в точках крепления шатунного или крейцкопфного пальца с внутренней стороны поршня, а шатунный или крейцкопфный палец установлен в продольных направляющих. Технический результат заключается в увеличении мощности двигателя за счет выполнения шатуна или поршня или крейцкопфа с элементом, изменяющим величину хода поршня при его рабочем и холостых ходах. 3 с. и 6 з.п. ф-лы, 9 ил.

| US 5257600 А, 02.11.1993 | |||

| US 4111164 А, 05.09.1978 | |||

| US 5908012 А, 01.06.1999 | |||

| US 4515114 А, 07.05.1985 | |||

| US 4809650 А, 07.03.1989 | |||

| УСТРОЙСТВО БЕССТУПЕНЧАТОГО ИЗМЕНЕНИЯ СТЕПЕНИ СЖАТИЯ ПОРШНЕВОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2027042C1 |

| ПОРШЕНЬ ДЛЯ АВТОМАТИЧЕСКОГО ИЗМЕНЕНИЯ СТЕПЕНИ СЖАТИЯ ДВИГАТЕЛЯ | 1995 |

|

RU2101522C1 |

| ПОРШЕНЬ, АВТОМАТИЧЕСКИ РЕГУЛИРУЮЩИЙ СТЕПЕНЬ СЖАТИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2006623C1 |

| ШАРИКОВАЯ АВТОРУЧКА | 0 |

|

SU395291A1 |

Авторы

Даты

2004-01-27—Публикация

2000-06-23—Подача