Изобретение относится к системам общего назначения с передачей текучей среды, главным образом газов, изменением ее давления и последующего преобразования в кинетическую энергию тела (рабочего органа, снаряда и т.д.).

Известна возникшая в 1944 году идея газовых редукторов системы "высокое-низкое давление": перфорированная перегородка разделяет замкнутое пространство на две полости, вследствие чего происходит понижение статического давления газов после их дросселирования через перфорацию из первой камеры во вторую [1].

Эта идея реализована, в частности, в боеприпасах: в некоторых 40-миллиметровых австрийских и германских гранатах [1, с.66-73], боеприпасах к гладкоствольному стрелковому охотничьему и др. оружию [2, 3].

Наиболее близким к заявленному изобретению по назначению и совокупности конструктивных признаков (прототипом) является устройство с преобразованием давления текучей среды для перемещения тела, содержащее две полости, разделенные перегородкой с перфорацией в виде сквозных отверстий для поступления текучей среды (газов) из первой полости во вторую, и тело, ограничивающее вторую полость, по крайней мере, со стороны, противоположной перегородке, и установленное с возможностью перемещения в направлении от перегородки под действием текучей среды во второй полости [4].

В нем, как и в перечисленных выше аналогах, диаметр отверстий в перегородке составляет не менее (как следует из чертежей) четвертой части ее толщины. Такое соотношение достаточно для решения задачи редукции давления.

Кроме того, в данном устройстве коэффициент перфорации существенно меньше максимально возможного (геометрически) его значения, предусмотрено несколько отверстий, они выполнены цилиндрическими, сама перегородка - жесткой, неподвижной и замкнутой, с образованием контейнера внутри второй полости, а подвижное тело - в виде пыжа-контейнера для дробового заряда, при этом П-образная в продольном сечении донная часть пыжа-контейнера частично охватывает перегородку.

Однако в устройстве-прототипе существенное понижение давления текучей среды (в данном случае пороховых газов как продуктов сгорания метательного порохового заряда в первой полости) при ее дросселировании через относительно короткие отверстия перфорации не сопровождается существенным преобразованием статической составляющей давления p1 в динамическую составляющую pдин=0,5ρVп 2 (где ρ - плотность текучей среды, Vп - скорость потока) в общем балансе (pст+pдин), в соответствии с уравнением Бернулли, в объеме правой камеры. Соответственно, давление текучей среды распределяется по поверхностям стенок второй камеры, части перегородки и подвижного тела практически равномерно. Таким образом, энергия газов используется для сообщения подвижному телу ускорения недостаточно эффективно: через статическое в основном, причем уменьшенное вследствие тепловых потерь и редукции в перфорации, давление в правой камере.

Задачей, на решение которой направлено заявленное изобретение, является улучшение технико-экономических характеристик устройства за счет повышения динамического воздействия текучей среды (главным образом, газов) на подвижное тело и снижения ее статического воздействия на другие поверхности, ограничивающие, наряду с этим телом, камеру.

Решение поставленной задачи достигается тем, что в устройстве с преобразованием давления текучей среды для перемещения тела, содержащем две полости, разделенные перегородкой с перфорацией в виде, по крайней мере, одного сквозного отверстия для поступления текучей среды из первой полости во вторую, и тело, ограничивающее вторую полость, по крайней мере, со стороны, противоположной перегородке, и установленное с возможностью перемещения в направлении от перегородки под действием текучей среды во второй полости, диаметр отверстий в перегородке составляет менее одной четвертой части ее толщины.

Решение поставленной задачи достигается также за счет дополнительных конструктивных признаков (при сформулированной выше основной совокупности признаков):

- диаметр отверстий в перегородке может составлять одну пятую часть ее толщины;

- перегородка может быть выполнена с максимально возможным, по условию прочности, коэффициентом перфорации;

- отверстия в перегородке могут быть выполнены коническими, с ориентацией основанием конуса в сторону первой камеры, при этом соотношения диаметра отверстий и толщины перегородки должны быть указаны для среднего диаметра отверстий как среднеарифметического от диаметров основания и вершины конусов;

- при предыдущей дополнительной совокупности признаков, угол при вершине конуса отверстий в перегородке может находиться в диапазоне от 16 до 24 градусов;

Среди известных устройств и способов не обнаружены такие, совокупность существенных признаков которых совпадала бы с заявленной. В то же время, именно за счет последней достигается новый технический результат в соответствии с поставленной задачей.

Заявляемое устройство для преобразования давления текучей среды для перемещения тела пояснено на чертежах:

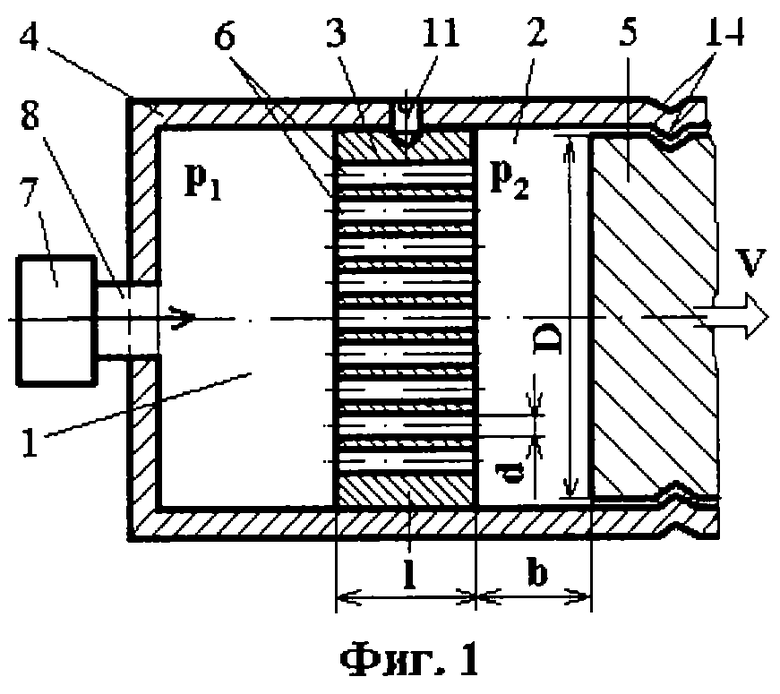

на фиг. 1 показан продольный разрез устройства, вариант с плоской перегородкой камер, цилиндрической перфорацией и подачей текучей среды под давлением в первую камеру от внешнего источника, где d - диаметр отверстий перфорации перегородки, I - толщина перфорированной перегородки и, соответственно, длина отверстий перфорации, b - расстояние между перегородкой и подвижным телом, D - диаметр миделевого сечения подвижного тела, V - скорость перемещения подвижного тела;

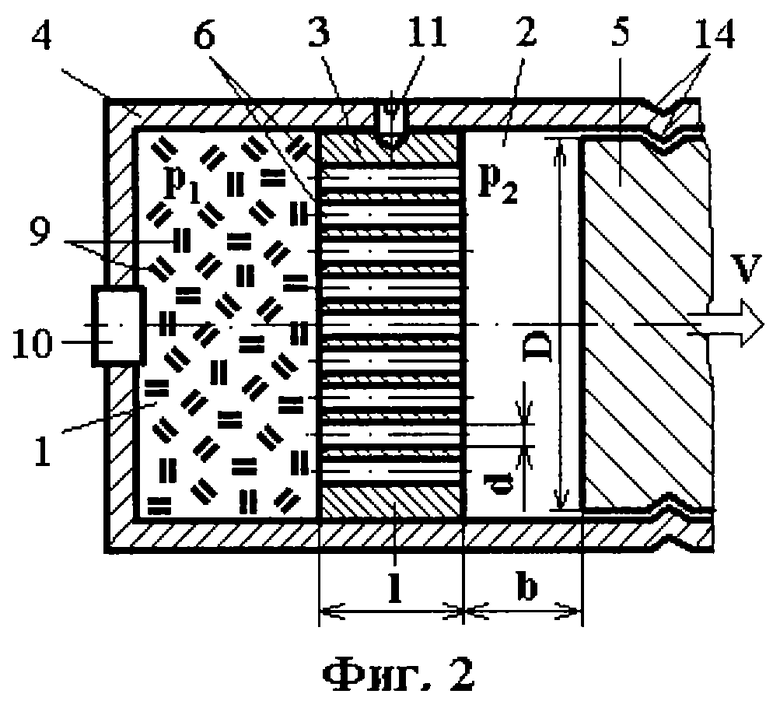

на фиг.2 - показан продольный разрез аналогичной конструкции устройства, с образованием текучей среды (пороховых газов) под давлением как продукта сгорания порохового метательного заряда;

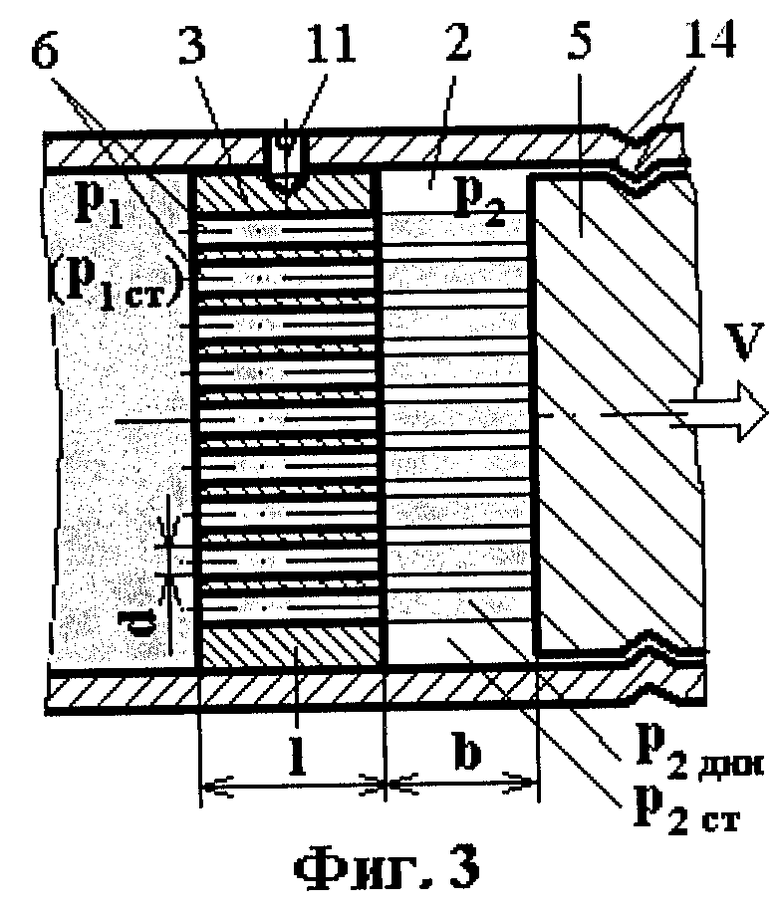

на фиг.3 - увеличенный фрагмент продольного разреза устройства по фиг. 1 или 2, со схемой преобразования давления текучей среды и ее динамического воздействия на подвижное тело, где p1, p1ст, p2, p2ст и p2дин - давление текучей среды, соответственно, суммарное и его статическая составляющая в первой камере, суммарное и его статическая и динамическая составляющие во второй камере;

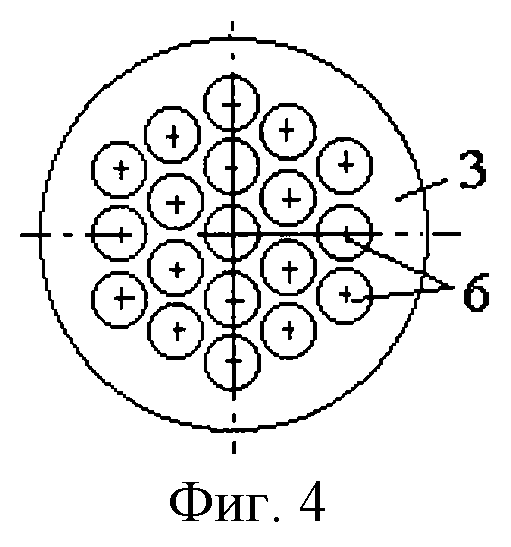

на фиг.4 - фрагмент вида на перегородку камер в осевом направлении;

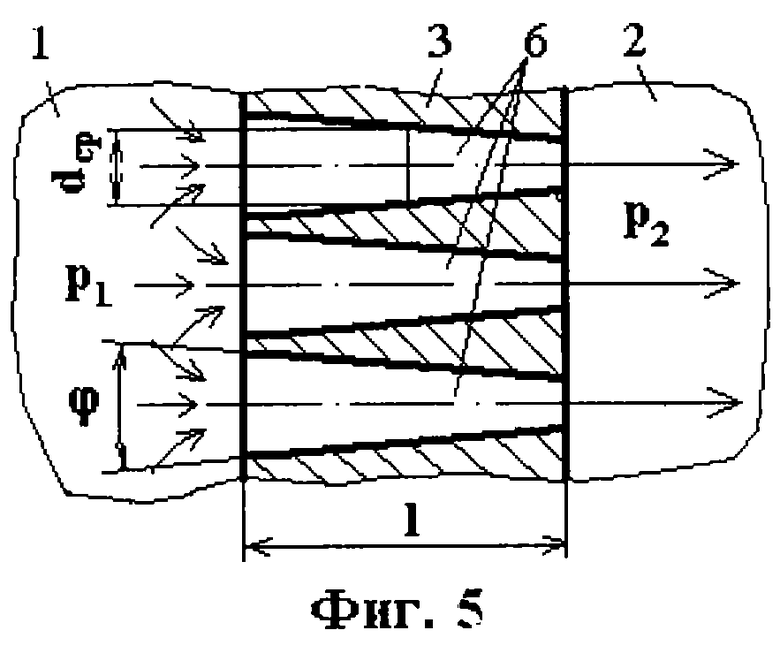

на фиг. 5 - показан фрагмент продольного разреза устройства, вариант с коническими отверстиями перфорации перегородки, где ϕ - угол при вершине конуса отверстия, dcp - средний диаметр отверстия;

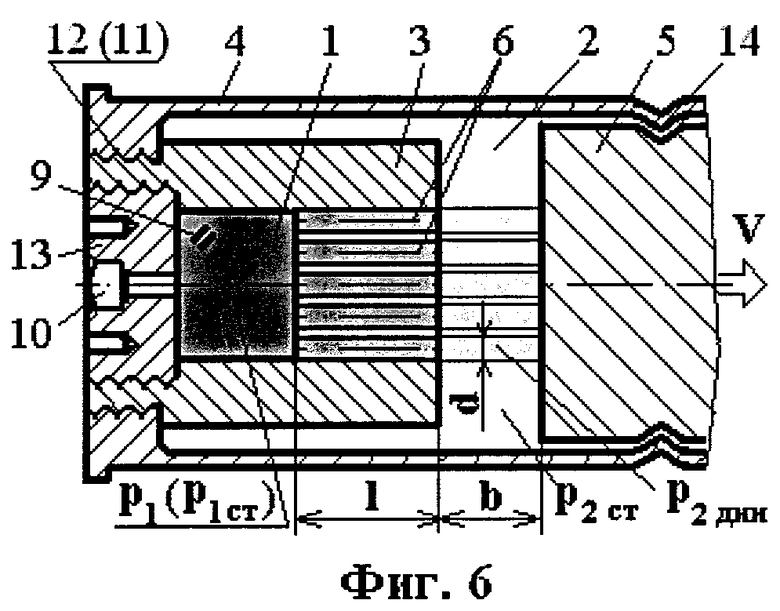

на фиг. 6 - показан продольный разрез устройства, вариант с замкнутой перегородкой, с образованием контейнера внутри второй полости;

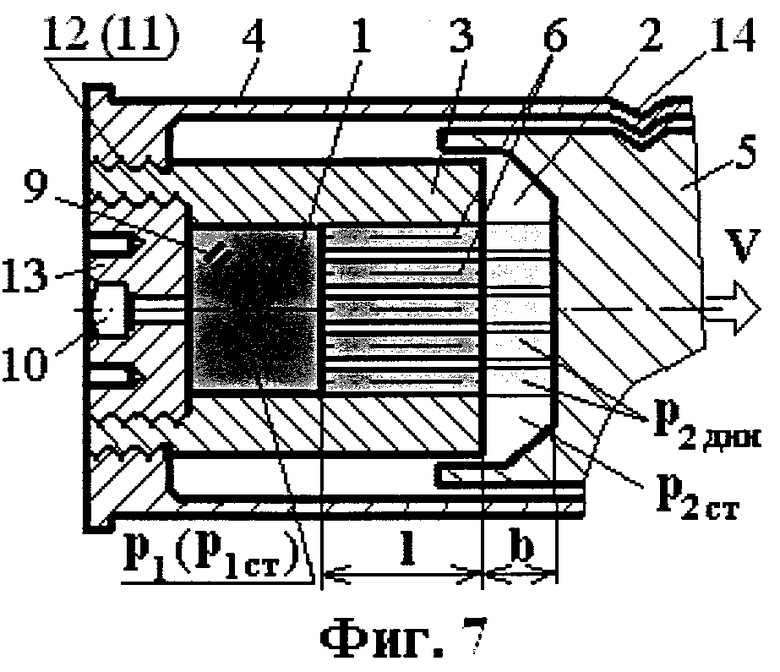

на фиг. 7 - фрагмент устройства по фиг.6, вариант с П-образным сечением подвижного тела;

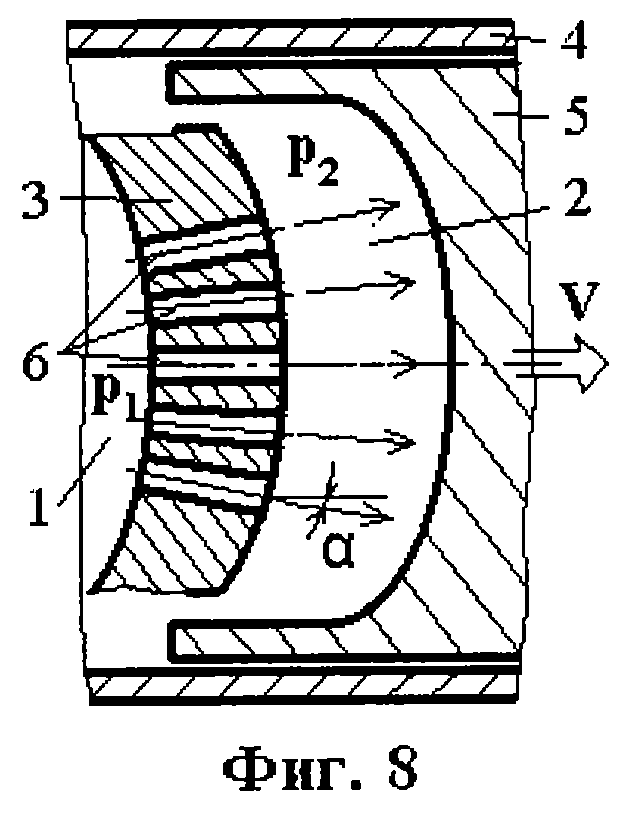

на фиг.8 - фрагмент продольного разреза устройства, вариант с выпукло-вогнутой системой "перегородка подвижное тело", где α - угол между продольными осями отверстий перфорации перегородки и противолежащей поверхностью подвижного тела.

Устройство с преобразованием давления текучей среды для перемещения тела содержит (см. фиг.1, 2) первую полость 1, вторую полость 2 и перегородку 3, разделяющую эти полости. Полости 1 и 2 частично ограничены корпусной деталью 4. Предусмотрено также тело (оно же - "подвижное тело") 5, ограничивающее полость 2 со стороны, противоположной перегородке 3 (см. фиг.1-6) или, в дополнение к этому, частично охватывающее перегородку 3 (см. фиг.7). При этом тело 1 установлено с возможностью перемещения (скорость V) в направлении от перегородки 3 под действием текучей среды (главным образом, газов или смеси газов, в частности продуктов сгорания пороха, размещаемого непосредственно в камере 1) при ее появлении под давлением в полости 2. В конкретных случаях подвижным телом 5 являются: рабочий орган машины, снаряд, пуля, контейнер с дробовым зарядом (как в прототипе) и т.д.

В перегородке 3 предусмотрена перфорация в виде множества параллельных, как правило, сквозных отверстий 6 диаметром d и с продольными осями, перпендикулярными противолежащей поверхности тела 5 (предпочтительно плоской).

Диаметр d отверстий 6 составляет менее 1/4 (одной четвертой) части ее толщины. Наиболее предпочтительно соотношение диаметра d и толщины I перегородки 3 (а значит и длины отверстия 6) 1:5.

Абсолютное значение диаметра d составляет примерно от 0,6 до 2,0 мм.

Если текучую среду под давлением не подают в камеру 1 от какого-либо внешнего источника 7 (баллона, ресивера и т.д.) через тракт 8 (трубку, отверстие и т.д.), как это предусмотрено вариантом устройства по фиг.1, а получают как продукты сгорания пороха 9 или аналогичного вещества (смеси веществ) непосредственно в камере 1 при инициировании порохового заряда капсюлем-воспламенителем 10 или аналогичным инициирующим устройством (см. фиг. 2, 6, 7), то выбор диаметра d определяется усредненным минимальным размером частиц пороха (или его аналога) 9, из условия задержки (перфорацией 6) еще не сгоревших частиц пороха 9 в камере 1.

Отверстия 6 могут быть как цилиндрическими (см. фиг.1-4, 6, 7), так и коническими (см. фиг.5), с ориентацией основанием конуса в сторону камеры 1. В последнем случае значения диаметра d указаны (см. выше) для среднего значения dср от диаметров основания и вершины конуса отверстия 6. Угол ϕ при вершине конуса отверстия 6 (см. фиг.5) находится, предпочтительно, в диапазоне от 16 до 24 градусов.

Как при цилиндрической, так и при конической форме отверстий 6 рекомендуется максимально возможный коэффициент перфорации перегородки 3 (см. фиг. 4), т.е. с минимальными перемычками между отверстиями 6, определяемыми их прочностью.

Однако не исключена, в каких-либо конкретных условиях, и конструкция с одним отверстием 6, как правило, диаметром свыше указанного диапазона 0,6-2,0 мм.

При этом возможна и более сложная форма отверстий 6, чем цилиндрическая или коническая.

Плоская перегородка 3 (простейший конструктивный вариант) может быть выполнена неподвижной за счет ее фиксации в осевом направлении штифтами или аналогичными фиксаторами 11 (см. фиг.2).

Если перегородка 3 выполнена замкнутой с образованием контейнера внутри полости 2 (см. фиг.6, 7), аналогично устройству-прототипу, то ее фиксация осуществляется в тыльной (донной) части устройства, непосредственно со стенкой 4 или через переходную деталь (детали), например резьбовым соединением 12 (см. фиг.6, 7).

Перфорация 6 должна быть выполнена, как правило, только в торцевой плоской ее стенке, противоположной подвижному телу 5 (т.е. тоже как у прототипа).

При этом затравочное отверстие за капсюлем-воспламенителем 10, выполненное как продолжение капсюльного гнезда, например, в задней пробке 13, к упомянутой перфорации не относится.

В любом случае рекомендуется выполнение перегородки 3 жесткой и неподвижной, во избежание ее прогиба и других деформаций, приводящих к непараллельности выходящих потоков текучей среды и, следовательно, их перемешивания, турболизации, взаимодействия с поверхностью тела 5 не под прямым углом.

Кстати, именно в обеспечение взаимодействия выходящего из отверстий 6 потока текучей среды с поверхностью тела 5 под прямым углом α допустимый вариант устройства с выпуклой перегородкой 3 и веерообразной перфорацией 6 должен сопровождаться соответствующим образом вогнутой конфигурацией поверхности тела 5 (см. фиг.8).

Однако в таком конструктивном варианте динамика текучей среды в камере 2 несколько уступает динамике в варианте с плоской перегородкой 3. Эффективность взаимодействия потоков текучей среды с телом 5 также ниже.

Выпукло-вогнутая система "перегородка 3 тело 5" в большей степени согласуется с П-образным, в продольном сечении, вариантом выполнения тела 5 (см. фиг.7).

Расстояние b (см. фиг. 1-3, 6, 7) между противолежащими поверхностями перегородки 3 и тела 5 должно, как правило, превышать восьми эквивалентных диаметров D миделева сечения тела 5 (при цилиндрической форме тела 5 D является диаметром цилиндра).

Подвижное тело 5 может быть зафиксировано от преждевременного перемещения в осевом направлении, например, легкой завальцовкой 14 вплоть до организации известных узлов форсирования.

Описанные примеры конструктивного выполнения заявляемого устройства не исключают других возможных вариантов в рамках формулы изобретения.

Устройство работает следующим образом.

Текучая среда под высоким давлением, поступающая в камеру 1 от источника 7 через тракт 8 (в варианте по фиг.1) или образующаяся непосредственно в камере 1 при сгорании пороха (или его аналога) 9, инициированного капсюлем-воспламенителем 10 (см. фиг.2) перетекает через отверстия 6 в камеру 2. При этом, в соответствии с уравнением Бернулли и за счет указанных выше оптимальных соотношений диаметра d и длины I отверстий 6, в основном статическое (разнонаправленное в динамике) давление p1 (p1ст) в камере 1 преобразуется в преимущественно динамическое давление p2 (p2дин существенно больше, чем p2ст) в камере 2.

Текучая среда, сформировавшись в системе отверстий 6 в параллельные струи, движется после среза отверстий 6 (т.е. после перегородки 3) в камере 2 параллельными струями (см. фиг.3) и оказывает динамическое давление на поверхность тела 5, сообщая ему ускорение в осевом направлении.

Тело 5, преодолевая трение и сопротивление завальцовки 14, перемещается (скорость V).

Оптимальное соотношение I/d= 5 (экспериментальные данные при цилиндрической форме отверстий 6) наилучшее условие формирования струй в перфорации.

Минимальное расстояние между выходными срезами отверстий 6 обеспечивает минимум турбулизирующих влияний со стороны текучей среды, расположенной между струями, что позволяет дольше сохранить сформировавшийся характер течения.

На участке b≤8 (также экспериментальные данные) не происходит существенной турбулизации и снижения динамической составляющей p2дин в общем давлении p2 в камере 2.

Одновременно происходит (побочный положительный эффект) снижение давления на внешнюю стенку 4 устройства (т.е. стенку камеры 2) вследствие уменьшения доли статической составляющей p2ст в общем давлении p2.

Это согласуется с одной из основных тенденций в устройстве-прототипе, а именно - облегчением корпуса 4, обеспечением возможности использования пластмассовых и тонких металлических корпусных деталей 4.

Еще к одному побочному положительному эффекту, связанному с перераспределением давления p2 в пользу динамической составляющей p2дин, следует отнести и улучшение условий обтюрации текучей среды в системе "тело 5 - стенка 4".

Коническая форма отверстий 6 дает примерно ту же эффективность формирования струй при меньшем соотношении I/d. Однако условия "внешней" динамики, т.е. в камере 2, будут несколько хуже из-за большего расстояния между выходными срезами отверстий 6.

При замкнутой (с образованием контейнера) перегородке 3 силы давления p1 большей частью замыкаются на перегородке 3, снижая нежелательный "пробой" на внешние элементы устройства и окружающие тела.

Таким образом, использование заявленного устройства позволяет улучшить технико-экономические характеристики устройства за счет повышения динамического воздействия текучей среды (главным образом, газов) на подвижное тело и снижения ее статического воздействия на другие поверхности, ограничивающие, наряду с этим телом, камеру.

Источники информации

1. Хогг Я. Боеприпасы: патроны, гранаты, артиллерийские снаряды, минометные мины. - М.: Изд-во ЭКСМО-Пресс, 2001. - 144 с., ил. - С.66-73.

2. US 3575113, F 42 В 7/02, 26.02.1968.

3. SU 1821618 А1, F 42 В 7/00, 21.11.1990.

4. US 3687078, F 42 В 7/02, 31.03.1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОЕПРИПАС | 2002 |

|

RU2222765C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ ТЕЛА | 2003 |

|

RU2258198C2 |

| БОЕПРИПАС | 2002 |

|

RU2222764C1 |

| БОЕПРИПАС | 2002 |

|

RU2222763C1 |

| СТВОЛ ОГНЕСТРЕЛЬНОГО ОРУЖИЯ | 2002 |

|

RU2214577C1 |

| СПОСОБ ПРИДАНИЯ ВРАЩЕНИЯ ПУЛЕВОМУ ИЛИ ИНОМУ СНАРЯДУ И ОГНЕСТРЕЛЬНЫЙ КОМПЛЕКС ЯУГОНЕНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2225974C1 |

| ПАТРОН ДЛЯ ГЛАДКОСТВОЛЬНОГО ОРУЖИЯ | 2000 |

|

RU2192611C2 |

| КУМУЛЯТИВНЫЙ БОЕПРИПАС | 1996 |

|

RU2110753C1 |

| ПАТРОН ДЛЯ ГЛАДКОСТВОЛЬНОГО РУЖЬЯ | 2000 |

|

RU2189002C2 |

| ПАТРОН | 2001 |

|

RU2219476C2 |

Устройство с преобразованием давления текучей среды для перемещения тела относится к системам общего назначения с передачей текучей среды, главным образом газов, изменением ее давления и последующего преобразования в кинетическую энергию тела (рабочего органа, снаряда и т.д.). Устройство содержит две полости, разделенные перегородкой с перфорацией в виде, по крайней мере, одного сквозного отверстия для поступления текучей среды из первой полости во вторую. Имеется также подвижное (в направлении от перегородки) тело, ограничивающее вторую полость, по крайней мере, со стороны, противоположной перегородке. Диаметр отверстий в перегородке составляет менее одной четвертой части ее толщины. В частных рекомендуемых вариантах устройства диаметр отверстий в перегородке составляет одну пятую часть ее толщины. Перегородка выполнена с максимально возможным, по условию прочности, коэффициентом перфорации. Отверстия в перегородке выполнены коническими, с ориентацией основания конуса в сторону первой камеры. Угол при вершине конуса отверстий в перегородке находится в диапазоне от 16 до 24o. Использование заявленного устройства позволяет улучшить технико-экономические характеристики устройства за счет повышения динамического воздействия текучей среды (главным образом газов) на подвижное тело и снижение ее статического воздействия на другие поверхности, ограничивающие, наряду с этим телом, камеру. 6 з.п.ф-лы, 8 ил.

| US 3687078, 29.08.1972 | |||

| US 3575113, 13.04.1971 | |||

| ПАТРОН ДЛЯ ГЛАДКОСТВОЛЬНОГО РУЖЬЯ | 1998 |

|

RU2151365C1 |

| ГРАВИТАЦИОННЫЙ ВАРИОМЕТР | 2000 |

|

RU2172967C1 |

Авторы

Даты

2004-01-27—Публикация

2002-07-08—Подача