Изобретение относится к отраслям потребления технической цельной древесины и может быть использовано при сертификации древесины отведенных в рубку деревьев непосредственно на корню и круглых лесоматериалов в условиях лесозаготовок и первичной деревообработки, при контроле качества круглых лесоматериалов в различных условиях их хранения, а также строительных изделий из бревен в виде столбов, деталей деревянных мостов и других сооружений. Изобретение может быть использовано также в инженерной экологии при оценке экологического состояния и экологического режима территории худшими деревьями (сухостойными, больными, с гнилью и пр.), которые в дальнейшем подлежат рубке в ходе мероприятий по уходу за лесом и природным ландшафтом.

Известен способ испытания технической древесины (см. книгу: Леонтьев Н. Л. Техника испытания древесины. - М.: Лесная промышленность, 1970, с. 110-115) по показателю модуля упругости, включающий изготовление стандартных образцов сечением 20х20 мм и длиной 300 мм, закрепление образца в испытательном устройстве, нагружение и измерение значений различных параметров, расчет показателей прочности, упругости и качества древесины.

Недостатком является невозможность проведения испытательных действий непосредственно на самом объекте из древесины. Это не позволяет сопоставлять полученные данные с экологическими и эксплуатационными показателями вырубленных деревьев, а также строительных бревен в ходе их эксплуатации.

Известен также способ ультразвукового испытания технической древесины (см. книгу: Уголев Б.Н. Древесиноведение с основами лесного товароведения. - М.: МГУЛ, 2001, с. 131) на стандартных образцах 20х20х300 мм, включающий закрепление образца, включение ультразвукового прибора с датчиками по концам образца древесины, измерение времени прохождения ультразвука по длине образца древесины, расчет показателя прочности, упругости и качества древесины.

Недостатком является невозможность ультразвукового испытания древесины непосредственно на самом объекте исследования. Это не позволяет сопоставить полученные и пересчитанные через коэффициенты учета свойств самого ультразвука данные с экологическими и эксплуатационными показателями различных древесных объектов из различных отраслей потребления технической древесины.

Таким образом, главным недостатком известного прототипа и аналога является узость технологического применения, когда существующий способ ультразвукового испытания технической древесины применяется только применительно к свойствам конечных изделий и полуфабрикатов. Причем до экспериментов техническая древесина стандартных образцов должна быть высушена и обработана в виде чистовых деталей.

Технический результат - расширение технологических возможностей испытания и сертификации технической древесины в различных состояниях изделий, включая деревья, отведенные в рубку, так же как изделия лесохозяйственного производства.

Этот технический результат достигается тем, что на стволе дерева или его части в виде бревна, находящегося в различных строительных сооружениях, с одной или нескольких сторон поперек волокон выполняются по крайней мере два паза с перемычкой между ними, не меньшей длины стандартного образца, то есть более 300 мм.

Ширина паза выполняется с возможностью размещения датчика переносного ультразвукового прибора, а глубина паза принимается с возможностью изготовления из образовавшийся между двумя пазами перемычки нескольких стандартных образцов сечением 20х20 мм.

Вдоль ствола возможно изготовить одну, две и более перемычек, что позволяет повысить точность определения физико-механических и других показателей, а также сопоставить результаты ультразвуковых испытаний на перемычке (фиг.4) и на стандартных образцах от нее с механическими испытаниями на прочность стандартных образцов на изгиб. При необходимости из древесины перемычки, отколотой от ствола, изготовляются и другие типы стандартных образцов, например размерами 20х20х30 мм на испытание на сжатие. Они также до прессования подвергаются ультразвуковым испытаниям.

Для сложной конструкции из бревен, например деревянного моста, сквозному ультразвуковому испытанию технической древесины на месте объекта, а затем и на стандартных образцах, подвергаются наиболее ответственные детали. После вычислений поправочных коэффициентов перехода от показателей ультразвуковых и механических испытаний другие узлы и элементы объекта исследования могут быть подвергнуты только ультразвуковому испытанию древесины перемычек, без их скола и последующей распиловки на стандартные образцы. Аналогично поступают и на участке леса, отведенном в рубку: полную последовательность от перемычки до стандартных образцов выполняют на нескольких деревьях, характеризующих все множество отведенных в рубку деревьев. А затем перемычки у других учетных деревьев не скалываются и из них не изготавливают стандартные образцы.

Сущность предлагаемого технического решения заключается в совмещении методов ультразвукового и прочностного испытания технической древесины от растущего состояние (в деревьях, которые отведены лесоводами в рубку при уходе за лесом или в период спелости древостоя, то есть в виде больных и низкокачественных в молодняках, средневозрастных и приспевающих насаждениях, а также в возрасте спелости здоровых и качественных деревьев) до общепринятых стандартных образцов, которые ранее применялись в основном на предприятиях механической обработки древесины.

Таким образом, под словосочетанием "техническая древесина" понимается все то, в том числе и в виде растущих деревьев и строительных объектов, что отведено в пользование людьми. В итоге предлагаемый способ позволяет выполнять сквозную сертификацию технической древесины ультразвуковыми методами от растущего состояния до конечных строительных изделий, изготовленных из отдельных частей ствола деревьев, в том числе и в виде брусьев.

Положительный эффект достигается больше всего в сквозном технологическом рассмотрении от растущего дерева, отведенного в рубку, до конечных изделий из цельной древесины в виде бревен и брусьев. Именно на всех этапах ухода за деревьями, их заготовки на сортименты, а далее превращения бревен в крупные детали строительных конструкций применим ультразвуковой метод на перемычках с пазами, а затем и стандартных образцах из древесины этих перемычек. По мере практического освоения предлагаемого способа для конкретных насаждений леса накапливается сопоставимый статистический материал. Поэтому наступит на лесохозяйственном предприятии такой момент, когда по ультразвуковым измерениям на деревьях с перемычками возможно будет рассчитать прочностные показатели без всей технологии отщепления перемычек и изготовления стандартных образцов. Тем самым техническое древесиноведение переместится от деревообрабатывающих предприятий непосредственно в лес к лесохозяйственным предприятиям. В этом случае появится реальное управление лесами по заказам строителей и деревообработчиков.

Таким образом, предлагаемый способ существенно расширяет существующие способы испытания технической древесины к древесному сырью и тем самым позволяет получать точные прочностные данные для целевого управлениями лесами, прежде всего начиная от выборочных рубок при рубках ухода за средневозрастными лесами. Одновременно полученная техническая древесина будет распределяться потребителям прежде всего по паспортизированным данным, а не "вслепую", как это принято ныне. Это принесет лесхозу существенный экономический эффект, так как сертифицированная техническая древесина будет продаваться по действительно рыночным ценам, соответствующим свойствам партии хлыстов, долготья, бревен и брусьев.

В связи с этим предлагаемое техническое решение обладает новизной, положительным эффектом и простотой практической реализации (после накопления статистических сопоставительных данных отпадет необходимость продолжения изготовления стандартных образцов). В научно-технической и патентной литературе материалов, порочащих новизну предлагаемого технического решения, не обнаружено.

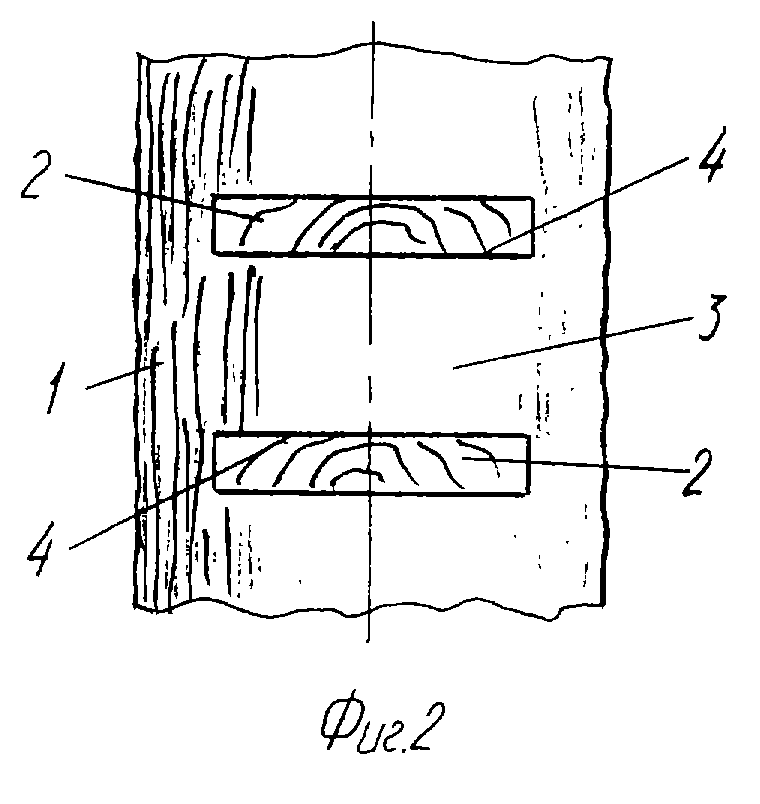

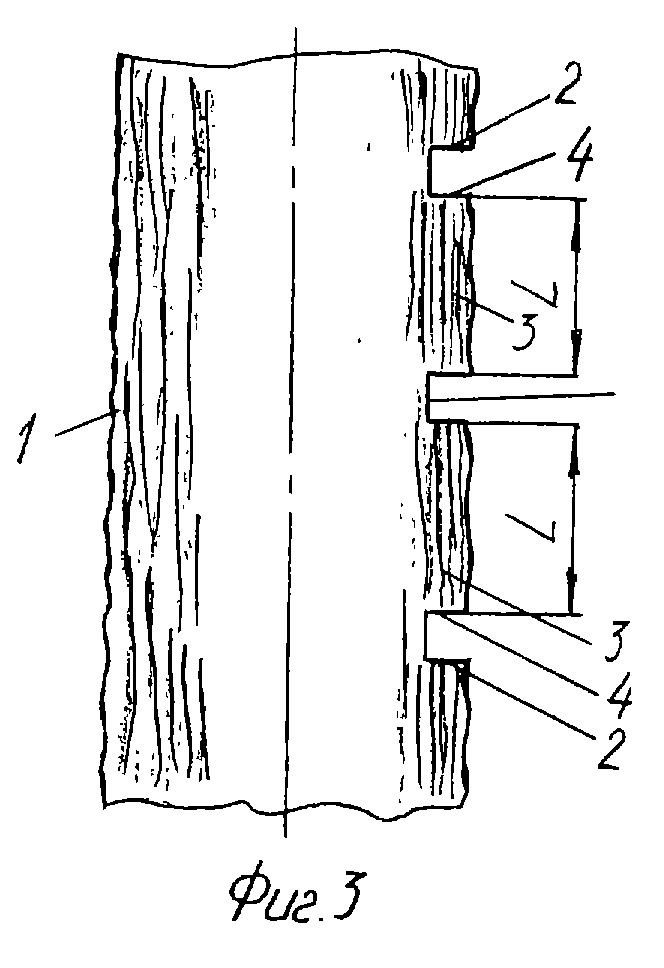

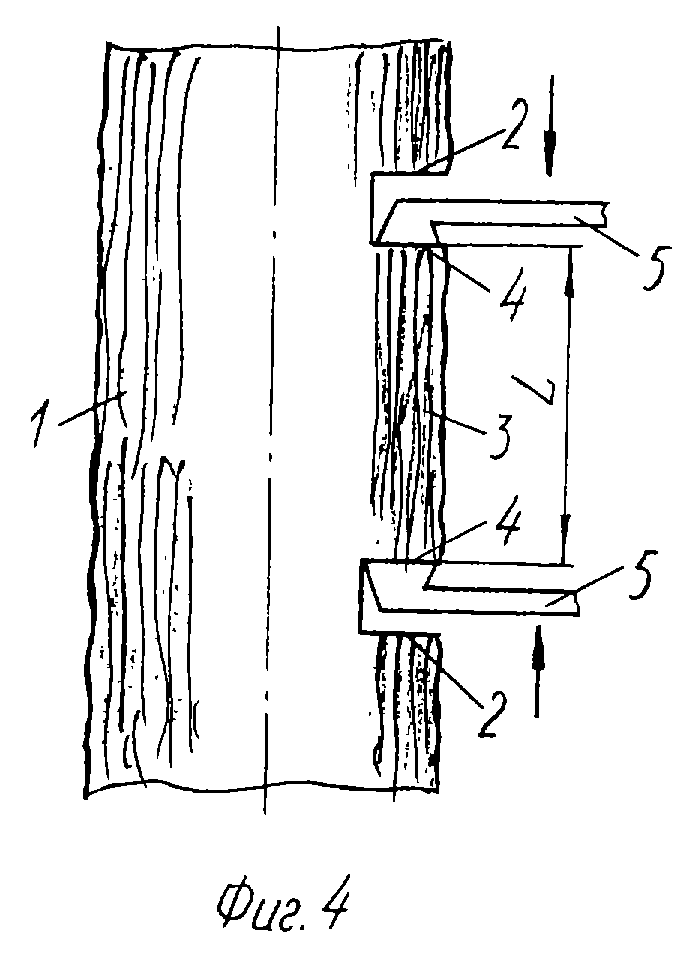

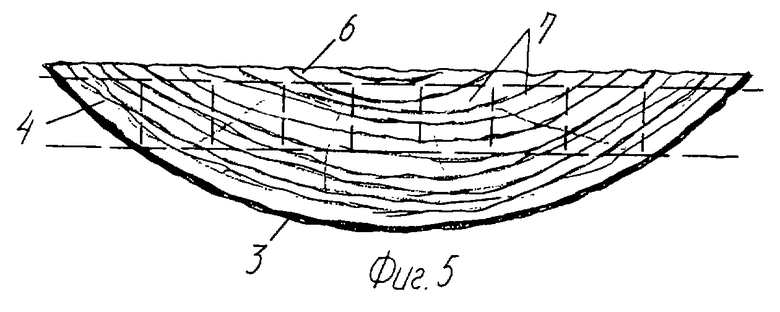

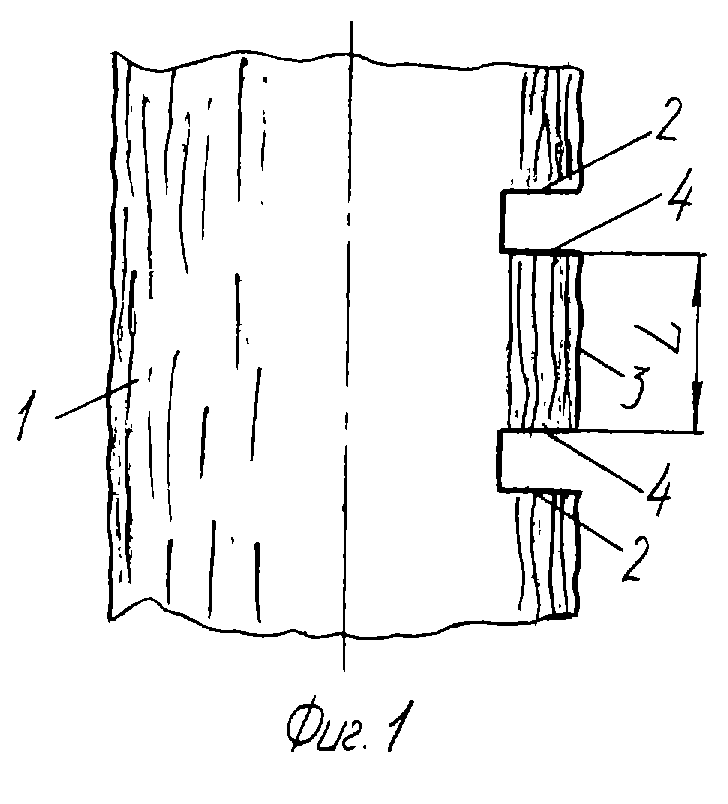

На фиг. 1 показана часть ствола (дерева, столба, опоры, бревна и пр.) с перемычкой и пазами, вид сбоку; на фиг.2 показан вид спереди на пазы с перемычкой испытуемой технической древесины; на фиг.3 - то же по фиг.1 с двумя перемычками испытуемой технической древесины; на фиг.4 показана схема размещения в пазах датчиков переносного ультразвукового прибора; на фиг.5 показана отколотая перемычка технической древесины, вид с торца, с линиями разметки для изготовления стандартных образцов сечением 20х20 мм.

Способ ультразвукового испытания технической древесины содержит следующие действия.

На стволе 1 отведенного в рубку дерева или бревна, находящегося в каком то состоянии (в штабеле, в строительной конструкции в виде деревянного моста и др.), например, с одной стороны выполняются пазы 2, между которыми размещается перемычка 3 в виде сегмента ствола длиной L, не меньшей 300 мм.

На торце 4 перемычки, изготовленной, например, фрезерованием или пилением с высоким качеством поверхности, прижимают датчик 5 переносного ультразвукового прибора. В связи с этим ширина паза выполняется с возможностью размещения в нем ультразвукового датчика (приемника).

После проведения серии ультразвуковых испытаний технической древесины перемычки у некоторой части деревьев или бревен откалывают по поверхности 6 по дну обоих пазов, например, топором. Затем сегмент ствола в виде отделенной от ствола перемычки подвергается распиловке, с учетом допусков на чистовую обработку стандартных образцов 7.

Готовые стандартные образцы, изготовленные из одной перемычки, вначале подвергают ультразвуковым испытаниям, например, по прототипу. После этого образцы 20х20х300 мм испытывают по стандартной методике на изгиб, а отрезки части стандартных образцов (после их озвучивания) на сжатие вдоль волокон (или в других направлениях при специальной схеме раскроя, отличающейся от схемы на фиг.5).

Затем полученные данные сопоставляют и вычисляют поправочные коэффициенты. С их помощью продолжают экологический мониторинг изделия из бревен или растущих деревьев, отведенных в рубку (отвод лесосеки как "изделия" лесохозяйственного производства может произойти за несколько лет до самого процесса рубки). Расчет прочностных показателей продолжают с поправочными коэффициентами, учтенными в ходе ультразвукового испытания технической древесины на прочность.

Способ ультразвукового испытания технической древесины, например, на стволах растущих деревьев, отведенных лесоводами в рубку, выполняется следующим образом.

Из всего множества деревьев, отведенных в рубку на данном участке леса, методами лесной таксации и фитопатологии выделяют группу учетных деревьев. На стволе 1 на высоте 1,3-2,0 метра с помощью фрезернопильного инструмента выполняют поперечные пазы 2, между которыми расстояние L принимается не менее 300 мм (с учетом припусков на изготовление самого длинного стандартного образца в 300 мм). Тогда между пазами образуется перемычка 3 в виде сегмента ствола. Она становится объектом последующих измерений свойств технической древесины непосредственно на растущем дереве вплоть до момента валки.

Для повышения точности ультразвуковых измерений торцы 4 перемычки доводятся до высокой чистоты поверхности, например, шлифовальной головкой, установленной на том же фрезернопильном инструменте. Датчики 5 (один из них датчик, а другой - приемник) устанавливаются в пазах 2 и прижимаются пьезоэлектрическими элементами к торцам 4 перемычки 3 технической древесины.

Перемычка 3 с торцами 4 становится объектом экологического мониторинга до момента выполнения рубок деревьев (два года и более, например до 10 лет периода между циклами лесоустройства). Поэтому ультразвуковые испытания выполняются постоянно на всех учетных деревьях.

Для определения технических свойств заготовленной древесины у части учетных деревьев (до 5-7 штук на участке - будущей лесосеке) откалываются топором от стволов перемычки 3, образуя поверхности 6 скола. В камеральных условиях на торце 4 наносят разметку стандартных образцов сечением 20х20 мм, например, с припуском на 5 мм, то есть различают по квадратам 25х25 мм. Затем перемычку распиливают.

Полученные черновые заготовки 7 подвергают фрезерованию по известной технологии изготовления стандартных образцов, доводя размеры до 20х20х300 мм (возможны и другие типы стандартных образцов). Готовые образцы озвучивают с использованием того же переносного ультразвукового прибора, а затем они отправляются на механические испытания по известным способам.

Предлагаемый способ расширяет технологические возможности ультразвукового метода испытания технической древесины по крайней мере в двух направлениях. Во-первых, появляется практическая возможность прямого испытания стандартных образцов на ультразвуковые показатели и параметры механической прочности. Эти две группы экспериментальных данных позволяют получить переходные коэффициенты от известных справочных данных о прочности технической древесины к ультразвуковым показателям. Во-вторых, появляется возможность сопоставления значения ультразвуковых показателей на двух объектах - стандартных образцах и древесины перемычки на дереве, причем на одной и той же древесине.

Предлагаемый способ позволяет в дальнейшем отказаться от стандартных образцов и перейти на мониторинг технической древесины в растущем состоянии. В этом случае появляется возможность оперативной сертификации древесины на корню, быстрое выявление ее качества и экологически эффективного выхода наиболее ценных ассортиментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УЛЬТРАЗВУКОВОГО ИСПЫТАНИЯ ДРЕВЕСИНЫ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2005 |

|

RU2284032C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИСПЫТАНИЯ ДРЕВЕСИНЫ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ | 2005 |

|

RU2282849C1 |

| СПОСОБ СРАВНИТЕЛЬНОГО ИСПЫТАНИЯ ДРЕВЕСИНЫ | 2012 |

|

RU2522862C2 |

| СПОСОБ ИСПЫТАНИЯ ОБРАЗЦОВ ДРЕВЕСИНЫ | 2003 |

|

RU2251104C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИСПЫТАНИЯ ГОДИЧНЫХ СЛОЕВ РАСТУЩЕГО ДЕРЕВА И ЛЕСОМАТЕРИАЛОВ | 2003 |

|

RU2242866C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИСПЫТАНИЯ ДРЕВЕСИНЫ РАСТУЩИХ ДЕРЕВЬЕВ | 2002 |

|

RU2224416C1 |

| СПОСОБ ИСПЫТАНИЯ ДРЕВЕСИНЫ | 2001 |

|

RU2196326C1 |

| СПОСОБ ИСПЫТАНИЯ РАСТУЩИХ ДЕРЕВЬЕВ ПОСЛЕ РУБОК ПРОРЕЖИВАНИЯ И ПРОХОДНЫХ | 2001 |

|

RU2229127C2 |

| СПОСОБ ИСПЫТАНИЯ ДРЕВЕСИНЫ | 2002 |

|

RU2247985C2 |

| СПОСОБ УЛЬТРАЗВУКОВОГО ИСПЫТАНИЯ НЕСУЩЕЙ СПОСОБНОСТИ РАСТУЩИХ ДЕРЕВЬЕВ | 2002 |

|

RU2228608C2 |

Изобретение относится к области потребления технической цельной древесины и может быть использовано при сертификации древесины различного состояния (в деревьях, хлыстах, бревнах, брусьях, элементах строительных конструкций). До изготовления стандартных образцов на стволе отведенного в рубку дерева или его части в виде бревна в различных состояниях поперек волокон выполняют по крайней мере два паза с перемычкой древесины между ними. Технический результат: изобретение расширяет технологические возможности испытания и сертификации технической древесины в различных состояниях и изделиях. 4 з.п.ф-лы, 5 ил.

| УГОЛЕВ Б.Н | |||

| Древесиноведение с основами лесного товароведения | |||

| - М.: Издательство Московского государственного университета леса, 2001, с | |||

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

| СПОСОБ ИСПЫТАНИЯ ДРЕВЕСИНЫ РАСТУЩИХ ДЕРЕВЬЕВ | 1998 |

|

RU2144185C1 |

Авторы

Даты

2004-02-27—Публикация

2002-06-18—Подача