Область техники, к которой относится изобретение

Настоящее изобретение относится к способу совместной модернизации установки для получения аммиака и установки для получения мочевины.

Изобретение, в частности, относится к совместной модернизации установки для получения аммиака, содержащей последовательно расположенные секцию получения сырого синтез-газа, из которого получают аммиак и который состоит из моноокиси углерода, водорода и азота, секцию конверсии моноокиси углерода, секцию декарбонизации, секцию метанизации, компрессионную секцию, в которой происходит сжатие синтез-газа, и секцию синтеза аммиака, и установки для получения мочевины, содержащей последовательно расположенные компрессионную секцию, в которой происходит сжатие двуокиси углерода, секцию синтеза мочевины и секцию отбора мочевины.

В дальнейшем описании и формуле изобретения под "модернизацией" понимается доработка существующей установки с целью повышения ее эксплуатационных характеристик и получаемых на ней результатов, в частности увеличения производительности и/или конверсионного выхода, а также снижения расхода энергии.

Под "совместной модернизацией" в изобретении понимается модернизация, которая затрагивает одновременно как существующую установку для получения аммиака, так и существующую установку для получения мочевины и направлена на увеличение их производительности с сохранением без всякой доработки основного оборудования секций синтеза высокого давления (контура синтеза), а также при незначительной доработке секций декарбонизации, метанизации и компрессионной секции.

Настоящее изобретение также относится к способу совместного получения аммиака и мочевины, а также к установке для осуществления такого способа.

Настоящее изобретение может найти конкретное применение в тех случаях, когда установка для получения аммиака и установка для получения мочевины технологически объединены друг с другом в одну общую установку, т.е. когда весь полученный аммиак или по крайней мере наибольшая его часть перерабатывается в мочевину при взаимодействии с двуокисью углерода, полученной в качестве побочного продукта одновременно с получением синтез-газа.

Как известно, при получении аммиака и мочевины все больше и больше ощущается необходимость в создании установок с максимально большой производительностью и эффективностью при минимальных капиталовложениях и производственных затратах, а также при минимальном расходе энергии.

Уровень техники

В настоящее время известны различные способы модернизации существующих установок для получения аммиака и мочевины, в основном базирующиеся на модификации реактора синтеза, замене аппаратов, работающих в технологической линии и расположенных до и/или после реактора синтеза, аппаратами большей мощности и/или на установке новых аппаратов параллельно существующим.

Например, в заявке ЕР 0202454 предложен способ модернизации реактора синтеза аммиака путем замены его каталитических слоев осевого типа на каталитические слои радиально-осевого типа, что повышает конверсионный выход реактора, а следовательно, и производительность всей установки для получения аммиака.

В другой ЕР-А 0796244 предложен способ модернизации установки для получения мочевины, который предусматривает увеличение содержания частично разложенного карбамата в водном растворе, циркулирующем через реактор синтеза. Этот способ модернизации позволяет заметно уменьшить количество воды, прокачиваемой через реактор синтеза, и увеличить тем самым конверсионный выход, а следовательно, и производительность установки.

Одна из главных проблем, которую приходится решать при одновременном увеличении производительности объединенных в один технологический процесс существующих установок для получения аммиака и мочевины, заключается в одновременном увеличении производительности секций, расположенных в технологическом цикле перед соответствующими реакторами синтеза.

В частности, секции декарбонизации, метанизации и компрессионная секция синтез-газа, а также компрессоры циклов охлаждения в контуре синтеза аммиака и компрессионная секция двуокиси углерода, поступающей в секцию синтеза мочевины, являются наиболее сложными с точки зрения возможного повышения их производительности, так как увеличение скорости потока реагентов неизбежно приводит к их перегрузке.

Эта проблема становится еще более серьезной в том случае, когда существующие установки уже подвергались определенной модернизации известными способами, а перечисленное выше оборудование работает уже фактически на пределе своих возможностей.

В этих случаях для повышения производительности различных секций, расположенных перед соответствующими реакторами синтеза, описанные выше способы модернизации предполагают лишь замену существующих аппаратов аппаратами большей мощности или установку новых аппаратов, работающих параллельно с ними.

Такие решения связаны, как очевидно, и с увеличением капитальных вложений, и с увеличением расхода энергии, а их практическая реализация, кроме того, может оказаться чрезвычайно сложной.

Несмотря на постоянно растущий в промышленности интерес к модернизации существующих установок вместо создания новых и повышения их производительности с одновременным снижением затрат энергии и капиталовложений, можно предположить, что из-за перечисленных выше проблем модернизация установок для получения аммиака и мочевины известными способами потребует больших инвестиций, сопоставимых с расходами на создание новых установок. Кроме того, при модернизации установок известными способами повышение производительности обычно сопровождается снижением конверсионного выхода и вследствие этого увеличением расхода энергии.

Краткое изложение сущности изобретения

Задача, положенная в основу настоящего изобретения, заключается в разработке способа совместной модернизации установки для получения аммиака и установки для получения мочевины, который был бы легко технически осуществим и позволял бы повысить производительность установок при низких расходах энергии и низких капиталовложениях.

В соответствии с настоящим изобретением эта задача решается с помощью способа упомянутого выше типа, который отличается тем, что

- предусматривают секцию синтеза карбамата и секцию разложения карбамата,

- предусматривают систему трубопроводов с соответствующими устройствами и оборудованием (в дальнейшем просто оборудование или трубопроводы) для подачи потока сжатого до соответствующего давления синтез-газа, содержащего двуокись углерода, водород и азот, в секцию синтеза карбамата,

- предусматривают трубопровод для подачи части аммиака, водорода и азота, полученных в секции синтеза аммиака, в секцию синтеза карбамата,

- предусматривают трубопровод для подачи по крайней мере части водного раствора карбамата из секции отбора мочевины в секцию разложения карбамата,

- предусматривают трубопровод для подачи аммиака и двуокиси углерода в паровой фазе, полученных в секции разложения, в секцию синтеза мочевины,

- предусматривают трубопровод для подачи разбавленного карбамата в водном растворе, полученном в секции разложения карбамата, в секцию синтеза карбамата,

- предусматривают трубопровод для подачи водорода и азота, полученных в секции синтеза карбамата, в секцию синтеза аммиака,

- предусматривают трубопровод для подачи водного раствора карбамата, полученного в секции синтеза карбамата, в секцию разложения карбамата и/или в секцию синтеза мочевины.

Преимущество настоящего изобретения состоит в том, что оно позволяет значительно увеличить производительность установки для получения аммиака и соответственно мочевины простым и достаточно эффективным путем за счет частичного объединения двух установок с устранением проблем, присущих существующим схемам и связанным с оборудованием, расположенным перед соответствующими секциями синтеза и практически не влияющими на увеличение производительности установки.

Другими словами, использование в установках для получения аммиака и мочевины дополнительных секций синтеза и разложения карбамата позволяет повысить производительность таких установок без всякого увеличения скорости потока реагентов в секциях декарбонизации и метанизациии и компрессионной секции, которые при этом могут работать в оптимальном для себя режиме.

Фактически то количество реагентов, которое необходимо для повышения производительности установок для получения аммиака и мочевины, может быть успешно получено за счет установки дополнительных секций синтеза и разложения карбамата, работающих независимо от существующих секций декарбонизации, метанизации и компрессионной секции.

В частности, как это более подробно описано ниже со ссылкой на чертежи, наличие секции синтеза карбамата позволяет получить поток газа, содержащего водород и азот, которые можно использовать в качестве дополнительных реагентов для синтеза аммиака, а наличие секции разложения карбамата позволяет получить поток газа, содержащего аммиак и двуокись углерода, которые можно использовать в качестве дополнительных реагентов для синтеза мочевины.

Еще одно преимущество, достигаемое при модернизации способом по настоящему изобретению, заключается в том, что, используя дополнительную секцию разложения карбамата для частичного разложения по крайней мере одной части водного раствора карбамата, полученного в секции отбора мочевины, в секцию синтеза карбамата можно подавать раствор с высоким содержанием воды и в то же время подавать в реактор синтеза мочевины поток аммиака и существенно обезвоженной двуокиси углерода, что позволяет снизить молярное отношение Н2О/СО2 в этом реакторе и вследствие этого увеличить выход мочевины.

Такая особенность предлагаемого способа особенно эффективна не только из-за достигаемого при этом повышения производительности установки для получения мочевины, но и из-за значительного снижения расхода энергии при одновременном увеличении конверсионного выхода.

Более того, предлагаемый способ позволяет не только поддерживать низкое молярное отношение Н2О/СО2 в реакторе синтеза мочевины, но и эффективно использовать по крайней мере часть воды, содержащейся в водном растворе карбамата, поступающем из секции отбора мочевины, перекачивая ее легким и экономичным путем в секцию синтеза карбамата для повышения абсорбции двуокиси углерода и получения и сохранения карбамата в виде водного раствора без его нежелательной кристаллизации.

В настоящем изобретении предлагается также способ совместного получения аммиака и мочевины на установке, имеющей секцию получения синтез-газа, в состав которого входит моноокись углерода, водород и азот, секцию конверсии моноокиси углерода, секцию декарбонизации, секцию метанизации, компрессионную секцию сжатия синтез-газа, секцию синтеза аммиака, компрессионную секцию сжатия двуокиси углерода, секцию синтеза мочевины и секцию отбора мочевины. Такой способ отличается тем, что в процессе получения первой части аммиака и мочевины поток синтез-газа, в состав которого входит двуокись углерода, водород и азот, пропускают через секции декарбонизации, метанизации и сжатия синтез-газа с получением сжатого до соответствующего давления газа, содержащего водород и азот, сжатый до соответствующего давления газ, содержащий водород и азот, подают в секцию синтеза аммиака, часть аммиака, полученного в секции синтеза аммиака, подают вместе с двуокисью углерода, поступающей из секции декарбонизации, в секцию синтеза мочевины, а в процессе получения второй части аммиака и мочевины по крайней мере часть водного раствора карбамата, поступающего из секции отбора мочевины, подвергают частичному разложению в секции разложения карбамата с получением паров аммиака и двуокиси углерода и разбавленного карбамата в водном растворе, пары аммиака и двуокиси углерода подают в секцию синтеза мочевины, разбавленный карбамат в водном растворе, полученном в секции разложения карбамата, подают в секцию синтеза карбамата, сжатый до соответствующего давления синтез-газ, в состав которого входит двуокись углерода, водород и азот, подают в секцию синтеза карбамата, часть потока, содержащего аммиак, водород и азот и полученного в секции синтеза аммиака, подают в секцию синтеза карбамата, аммиак подвергают взаимодействию с двуокисью углерода в секции синтеза карбамата с получением водного раствора карбамата и потока содержащего водород и азот газа, водный раствор карбамата подают в секцию разложения карбамата и/или в секцию синтеза мочевины, поток содержащего водород и азот газа подают в секцию синтеза аммиака.

Настоящее изобретение относится также к установке, предназначенной для осуществления описанного выше способа совместного получения аммиака и мочевины и отличающейся наличием

- секции для получения синтез-газа, содержащего моноокись углерода, водорода и азота, секции конверсии моноокиси углерода, секции декарбонизации, секции метанизации, компрессионной секции сжатия синтез-газа, секции синтеза аммиака, компрессионной секции сжатия двуокиси углерода, секции синтеза мочевины, секции отбора мочевины, секции синтеза карбамата и секции разложения карбамата,

- оборудования для подачи сжатого до соответствующего давления синтез-газа в секцию синтеза карбамата,

- оборудования для подачи части аммиака, водорода и азота, полученных в секции синтеза аммиака, в секцию синтеза карбамата,

- оборудования для подачи по крайней мере части водного раствора карбамата из секции отбора мочевины в секцию разложения карбамата,

- оборудования для подачи аммиака и двуокиси углерода в паровой фазе, полученных в секции разложения, в секцию синтеза мочевины,

- оборудования для подачи разбавленного карбамата в водном растворе из секции разложения карбамата в секцию синтеза карбамата,

- оборудования для подачи водорода и азота, полученных в секции синтеза карбамата, в секцию синтеза аммиака,

- оборудования для подачи водного раствора карбамата, полученного в секции синтеза карбамата, в секцию разложения карбамата и/или в секцию синтеза мочевины.

Предлагаемые в настоящем изобретении установки, предназначенные для совместного получения аммиака и мочевины, могут представлять собой вновь созданные установки или, что более предпочтительно, могут быть получены модернизацией существующих установок, направленной на повышение их производительности и снижения потребления энергии.

Другие особенности и преимущества настоящего изобретения более подробно рассмотрены ниже со ссылкой на прилагаемые чертежи на примере некоторых вариантов возможного осуществления предлагаемого способа модернизации применительно к процессу синтеза мочевины.

Краткое описание чертежей

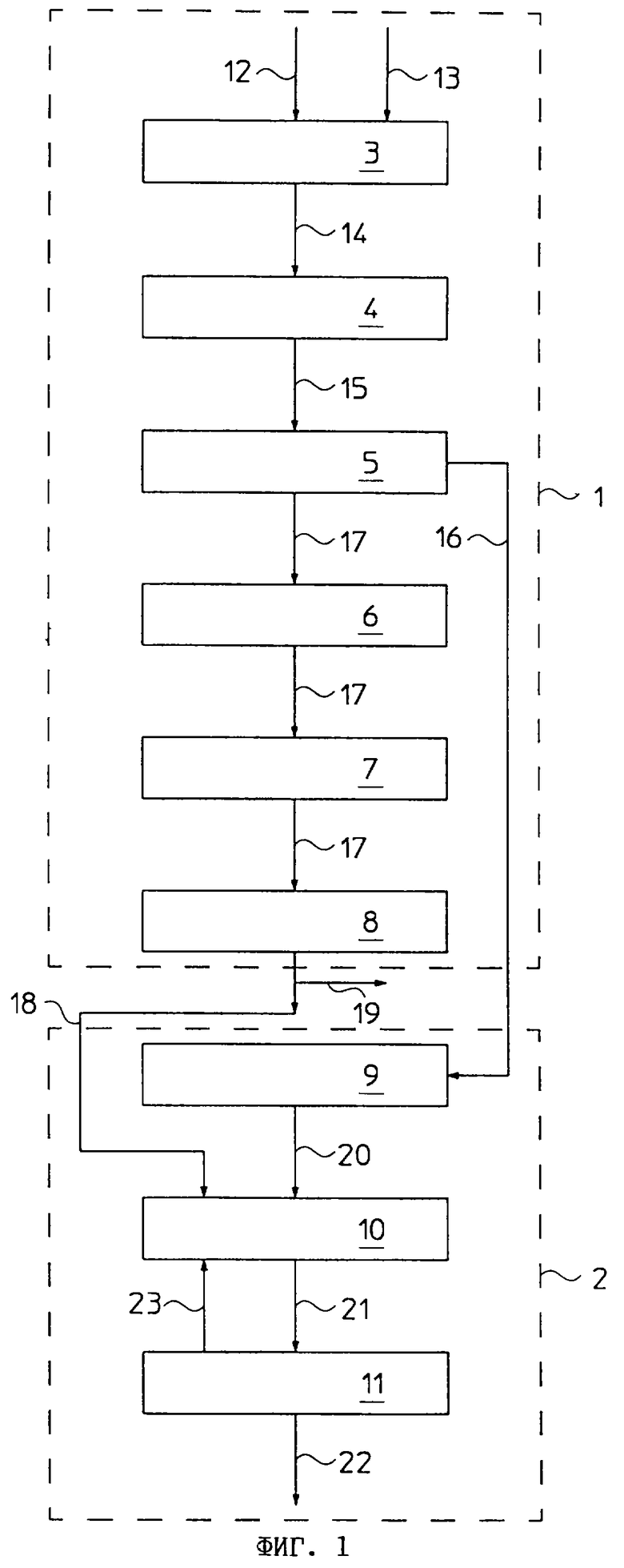

На фиг. 1 показана схема объединенных друг с другом в одну технологическую линию существующих установок 1 и 2 для получения аммиака и мочевины соответственно.

На фиг.2 показана схема установки для одновременного получения аммиака и мочевины, полученной модернизацией установок по фиг.1 предлагаемым в настоящем изобретении способом.

На фиг.3 схематично показан один из участков технологической линии предлагаемой в настоящем изобретении установки, схема которой показана на фиг. 2.

Предпочтительный вариант выполнения изобретения

На фиг.1 показаны основные элементы объединенных в одну технологическую линию установок обычного типа, одна из которых, обозначенная позицией 1, предназначена для получения аммиака, а другая, обозначенная позицией 2, - для получения мочевины.

Установка 1 для получения аммиака и установка 2 для получения мочевины обычно объединяются в одну технологическую линию, в которой по крайней мере часть полученного аммиака и часть двуокиси углерода, полученных на установке для получения аммиака, используются в качестве реагентов на установке для получения мочевины.

Установка 1 для получения аммиака содержит следующие расположенные последовательно по технологическому циклу компоненты: секцию 3 для получения синтез-газа, содержащего моноокись углерода, водород и азот, секцию 4 конверсии моноокиси углерода, секцию 5 декарбонизации, секцию 6 метанизации, компрессионную секцию 7 сжатия синтез-газа и секцию 8 синтеза аммиака.

Установка 2 для получения мочевины содержит следующие расположенные последовательно по технологическому циклу компоненты: компрессионную секцию 9 сжатия двуокиси углерода, секцию 10 синтеза мочевины и секцию 11 отбора мочевины.

На входе в секцию 3 расположено специальное оборудование 12 и 13, предназначенное для подачи в нее соответственно потока газа, содержащего углеводороды и пар, и потока газа, содержащего азот, например воздуха или воздуха, обогащенного кислородом.

Это оборудование содержит, в частности, трубопроводы, соединительные трубы, насосы, компрессоры, эжекторы и другие известные аппараты, которые обычно применяются в установках такого вида и поэтому не требуют подробного описания.

В общем случае, если не указано иное, в описании и формуле изобретения под термином "оборудование для подачи" понимаются трубопроводы, соединительные трубы, насосы, компрессоры, эжекторы и другие известные устройства, которые используются для перекачки потока жидкости или газа из одного места установки в другое.

Под термином "углеводороды" в общем случае в описании понимается сырье, служащее источником водорода и углерода, например метан или смесь жидких и/или газообразных углеводородов, в частности природный газ или нафта. Под "воздухом, обогащенным кислородом" в описании понимается воздух, у которого молярное содержание кислорода превышает 21% и составляет, например, 22-80%.

Секция 3 обычно имеет ступень первичного реформинга, в которой происходит первое разложение паров углеводородов на водород, моноокись углерода и двуокись углерода, и ступень вторичного реформинга, в которой процесс разложения паров углеводородов продолжается с добавлением газообразного азота.

Полученный синтез-газ из секции 3 по соответствующим трубопроводам 14 поступает в секцию 4 конверсии моноокиси углерода.

В соответствии с настоящим изобретением синтез-газ, содержащий водород, азот и моноокись углерода, можно получить в секции 3 любым другим известным способом, альтернативным паровому реформингу углеводородов, например простым частичным каталитическим окислением с добавлением обогащенного кислородом воздуха.

Секция 4 может содержать высокотемпературную конверсионную ступень и низкотемпературную конверсионную ступень, в которых происходит конверсия моноокиси углерода, присутствующей в синтез-газе, в двуокись углерода.

Синтез-газ из секции 4 по трубопроводу 15 подается в секцию 5 декарбонизации, в которой из него выделяется двуокись углерода, которая через комплекс оборудования 16 подается в компрессионную секцию 9.

Синтез-газ, состоящий из водорода и азота, перед подачей из секции 5 декарбонизации в секцию 8 синтеза аммиака перекачивается по трубопроводу 17 через секцию 7 метанизации и компрессионную секцию 9 обычного типа, в которых газ соответствующим образом очищается и подвергается сжатию.

В секции 7 метанизации возможные следы оставшейся в газе моноокиси углерода и/или двуокиси углерода легко превращаются в метан. В компрессионной секции очищенный таким образом газ сжимается до давления синтеза, составляющего обычно от 100 до 200 бар.

Рабочие параметры - давление и температура - в секциях 3-8 соответствуют параметрам обычной установки для синтеза аммиака и хорошо известны специалистам.

Оборудование для синтеза аммиака под высоким давлением, представленное на схеме в виде секции 8, обычно содержит реактор синтеза аммиака и соответствующие устройства и аппараты для отделения и рециркуляции не вступивших в реакцию водорода и азота в реактор синтеза. Кроме того, в этой секции имеются также компрессоры, которые установлены в контуре охлаждения.

Поток, состоящий в основном из аммиака, из секции 8 можно по трубопроводу 18 направить целиком в секцию 10 синтеза мочевины или при необходимости часть аммиака, даже значительную, можно вывести из установки 1 по трубопроводу 19 и использовать его в самых различных целях. При отсутствии необходимости получения мочевины весь аммиак из секции 8 отбирается из установки 1 по трубопроводу 19.

Поток газообразной двуокиси углерода, предварительно сжатой до соответствующего давления в секции 9, подается по трубопроводу 20 в секцию 10, в которой он вступает в реакцию с аммиаком, образуя реакционную смесь, состоящую из мочевины, карбамата и свободного аммиака в водном растворе.

Контур протекающего при высокой температуре и высоком давлении синтеза мочевины, представленный на схеме в виде секции 11, обычно содержит один или несколько реакторов синтеза мочевины и в соответствии с особенностями технологического процесса может иметь одну или несколько установок для испарения и конденсации легких фракций углеводородов.

Полученная таким способом реакционная смесь по трубопроводу 21 подается в секцию 11 отбора мочевины, в которой полученная в секции 10 мочевина выделяется из водного раствора карбамата и жидкого аммиака и выводится из установки 2 по трубопроводу 22 в не показанную на схеме секцию для ее дальнейшей концентрации.

Секция отбора мочевины обычно содержит один или два аппарата для разложения карбамата, работающие соответственно при среднем абсолютном (около 18 бар) или среднем и низком абсолютном давлении (около 4 бар), и соответствующие конденсаторы карбамата.

Карбамат и свободный аммиак в водном растворе, полученные в секции 11 отбора мочевины, в конечном итоге перекачивают по трубопроводам 23 в секцию 10 синтеза мочевины. Следует отметить, что в перекачиваемом в секцию синтеза мочевины потоке содержится очень большое количество воды, которая снижает конверсионный выход этой секции.

На фиг. 2 показана схема установки для совместного получения аммиака и мочевины, полученной в результате модернизации известной установки по фиг.1 предлагаемым в настоящем изобретении способом.

В показанной на фиг. 2 установке элементы, структурно и функционально эквивалентные соответствующим элементам установок 1 и 2 по фиг.1, обозначены теми же позициями и повторно не рассматриваются.

Предлагаемый в изобретении способ модернизации позволяет повысить производительность установок 1 и 2 без перегрузки секций, расположенных по технологическому циклу до секций 8 и 10 синтеза, и, в частности, секций 5-7 и 11, а также компрессоров контура охлаждения в секции 8.

С этой целью в этом варианте изобретения в описанную выше установку добавлены следующие секции и трубопроводы с соответствующими устройствами, необязательно в том порядке, в котором они перечислены ниже:

- секция 24 синтеза карбамата,

- секция 25 разложения карбамата,

- трубопровод 26 для подачи сжатого до соответствующего давления синтез-газа в секцию 24 синтеза карбамата,

- трубопровод 27 для подачи части потока, состоящего из аммиака, водорода и азота, полученных в секции 8 синтеза аммиака, в секцию синтеза карбамата 24,

- трубопровод 28 для подачи по крайней мере части потока водного раствора карбамата из секции 11 отбора мочевины 11 в секцию 25 разложения карбамата,

- трубопровод 29 для подачи потока, содержащего аммиак и двуокись углерода в паровой фазе, из секции 25 разложения карбамата в секцию 10 синтеза мочевины,

- трубопровод 30 для подачи потока, содержащего разбавленный карбамат в водном растворе, из секции разложения карбамата в секцию 24 синтеза карбамата,

- трубопровод 31 для подачи потока газа, содержащего водород и азот, из секции синтеза карбамата в секцию 8 синтеза аммиака, и

- трубопровод 32 для подачи потока, содержащего водный раствор карбамата, из секции синтеза 24 карбамата в секцию 25 разложения карбамата.

Такая схема частичного объединения существующих установок позволяет повысить производительность установок для получения аммиака и мочевины без перегрузки существующих секций декарбонизации, метанизации и компрессионной секции (включая компрессоры контура охлаждения секции синтеза аммиака), которые обычно работают на пределе своих возможностей и ограничивают степень возможного повышения производительности всей технологической линии.

Иными словами, благодаря предложенному в изобретении способу на существующих установках можно получить дополнительное количество аммиака и мочевины за счет использования в секциях 8 и 10 синтеза соответствующего количества реагентов, чего, однако, нельзя достичь при осуществлении обычного вышеописанного способа на установке по фиг.1, при этом в предпочтительном варианте предусмотрено выполнение следующих операций:

- подача по крайней мере части потока водного раствора карбамата из секции 11 отбора мочевины (по трубопроводу 28) на заключающуюся в частичном разложении карбамата обработку в секции 25 разложения карбамата с получением потока аммиака и двуокиси углерода в паровой фазе (трубопровод 29) и потока разбавленного карбамата в водном растворе (трубопровод 30),

- подача потока аммиака и двуокиси углерода в паровой фазе (по трубопроводу 29) в секцию 10 синтеза мочевины,

- подача (по трубопроводу 30) потока разбавленного карбамата в водном растворе, полученного после частичного разложения карбамата, в секцию 24 синтеза карбамата,

- подачу сжатого до соответствующего давления синтез-газа (по трубопроводу 26) в секцию 24 синтеза карбамата,

- подачу части потока аммиака, водорода и азота, полученного в секции 8 синтеза аммиака, (по трубопроводу 27) в секцию 24 синтеза карбамата,

- проведение реакции взаимодействия аммиака с двуокисью углерода в секции 24 синтеза карбамата с получением потока водного раствора карбамата (трубопровод 32) и потока газа, содержащего водород и азот (трубопровод 31),

- подачу водного раствора карбамата (по трубопроводу 32) в секцию 25 разложения карбамата и

- подачу потока содержащего водород и азот газа (по трубопроводу 31) в секцию синтеза аммиака.

В модернизированной таким способом установке в секции 8 и 10 по трубопроводам 31 и 29 поступает дополнительное количество реагентов, необходимых для синтеза соответственно аммиака и мочевины.

Очевидно, что такой способ модернизации исключает необходимость в повышении нагрузки на существующие секции декарбонизации и метанизации или компрессионную секцию, которые будут работать в оптимальном режиме с низким потреблением энергии. Более того, предлагаемый в настоящем изобретении способ модернизации не требует использования на установке дополнительных секций этого типа, которые потребляют много энергии и требуют больших капиталовложений.

На модернизированной таким способом установке, в которую были добавлены показанные на фиг.2 секции и трубопроводы с соответствующими устройствами и оборудованием, было получено дополнительное количество реагентов, позволившее по сравнению с установкой до ее модернизации увеличить производство аммиака и мочевины на 10-50%, предпочтительно 30-45%, и получить самые удовлетворительные результаты в части капиталовложений и потребления энергии.

Более того, если существующие установки 1 и 2 уже были так или иначе модернизированы (по известному способу) или работают с предельно загруженными секциями декарбонизации, метанизации и компрессионной секцией, то предлагаемый способ позволяет передать часть нагрузки на дополнительные секции, разгрузив таким образом существующие секции, которые будут при этом работать в оптимальном режиме. Такой способ позволяет еще больше сократить количество потребляемой на всей установке энергии.

Для достижения максимального конверсионного выхода в секции 10 синтеза мочевины (уменьшением молярного отношения Н2О/СО2) и тем самым свести к минимуму потребление энергии в этой секции, предпочтительно по трубопроводу 32 перекачивать в секцию 25 разложения карбамата весь поток карбамата в водном растворе, полученный в секции 24.

По тем же соображениям предпочтительно весь поток карбамата в водном растворе из секции 11 отбора мочевины подавать в секцию 25 разложения карбамата.

В альтернативе можно в секцию 10 синтеза мочевины 10 по трубопроводу 33 (показанному на фиг. 2 пунктирной линией) подавать весь или хотя бы часть потока карбамата, а по трубопроводу 23 (также показанному на фиг.2 пунктирной линией) подавать часть потока карбамата в водном растворе.

Целесообразно поток синтез-газа подавать по трубопроводу 26 в секцию синтеза карбамата в сжатом до соответствующего давления виде, т.е. под давлением, которое фактически равно рабочему давлению в секции 24 и которое соответствует давлению в секции 8 синтеза аммиака.

С этой целью в соответствии с предпочтительным вариантом предлагаемого в изобретении способа модернизации предусматривается использование дополнительной компрессионной секции 34 и трубопровода 26, по которому синтез-газ поступает в дополнительную компрессионную секцию 34, а затем в секцию синтеза карбамата.

Компрессионная секция 34 может иметь один или несколько компрессоров обычного типа, которые обеспечивают необходимое сжатие и дополнительных реагентов, необходимых для синтеза аммиака, и дополнительного количества двуокиси углерода, используемой для синтеза мочевины.

В соответствии с показанным на фиг.2 вариантом предлагаемого способа модернизации трубопровод 26, предназначенный для подачи синтез-газа в секцию 24 синтеза карбамата, имеет оборудование (например, не показанные на чертеже регулирующие клапаны) для отбора части синтез-газа из секции 4 конверсии моноокиси углерода и перекачки ее по трубопроводу 15 в секцию 5 декарбонизации.

Иначе говоря, в этом случае поток содержащего двуокись углерода, водород и азот газа, который должен попасть в секцию 24 синтеза карбамата, отбирается из установки до секции 5 декарбонизации.

При этом поток газа, который должен поступить в секцию 24, находится в частично сжатом в секции 4 конверсии моноокиси углерода виде, что снижает количество энергии, необходимой для его сжатия до требуемого давления. Следует отметить, что эта особенность в равной мере относится и к потоку реагентов, подаваемых в секцию 8 синтеза аммиака, и к потоку двуокиси углерода, которая подается в секцию 10 синтеза мочевины.

Особо высокие результаты можно получить в том случае, когда часть синтез-газа, поступающая из секции 4 конверсии моноокиси углерода в секцию 24 синтеза карбамата, составляет от 10 до 50%, предпочтительно от 30 до 45%, от общего количества синтез-газа на выходе из секции 4 конверсии моноокиси углерода.

Такие же высокие результаты могут быть получены и в том случае, когда количество газа, поступающего по трубопроводу 27 из секции 8 синтеза аммиака 8 в секцию синтеза карбамата, лежит в пределах от 10 до 50%, предпочтительно от 30 до 45%, от общего количества газа, содержащего аммиак, водород и азот, полученного в секции 8 синтеза аммиака.

С увеличением производительности установок для получения аммиака и мочевины и одновременным отбором дополнительного количества реагентов из потока газа, направляемого в существующую секцию декарбонизации, как показано на примере по фиг.2, может оказаться целесообразным вместо чрезмерного повышения нагрузки на существующие секции, расположенные до секции карбонизации (в частности, секция 3), установить дополнительную секцию получения синтез-газа, содержащего моноокись углерода, водород и азот.

В таком варианте предлагаемый в настоящем изобретении способ модернизации включает еще одну стадию, заключающуюся в создании дополнительной секции 35 для получения синтез-газа с трубопроводом 36 для подачи полученного в дополнительной секции 35 синтез-газа в секцию конверсии моноокиси углерода.

Пример, показанный на фиг. 2, основан на предположении, что секция 4 конверсии моноокиси углерода может работать со значительным повышением нагрузки. В принципе, однако, вместо этого можно установить дополнительную секцию конверсии моноокиси углерода (не показана), исключающую необходимость в подаче дополнительного количества синтез-газа в секцию 4.

Секция 35, предназначенная для получения синтез-газа, может содержать одну или несколько ступеней реформинга или предпочтительно одну ступень частичного каталитического окисления.

Дополнительное количество моноокиси углерода, водорода и азота можно получить путем подачи в секцию 35 по трубопроводам 37 и 38 соответственно углеводородов и азотсодержащего газа, например воздуха или предпочтительно воздуха, обогащенного кислородом.

Следует отметить, что настоящее изобретение может быть эффективно осуществлено независимо от способа получения дополнительного количества подаваемого в секцию 24 синтеза карбамата газа, содержащего двуокись углерода, водород и азот.

Схема, изображенная на фиг.3, более подробно отражает дополнения и изменения, вносимые в технологическую линию в соответствии с предлагаемым в изобретении способом модернизации.

Показанные на фиг.3 элементы установки для совместного получения аммиака и мочевины, которые структурно и функционально эквивалентны аналогичным элементам, показанным на фиг. 2, обозначены теми же позициями и поэтому в дальнейшем не описываются.

Для упрощения на фиг.3 схематично изображена лишь часть показанной на фиг. 2 установки для совместного получения аммиака и мочевины, поскольку остальные секции этой установки не играют существенной роли с точки зрения существа настоящего изобретения.

Кроме того, ссылки на показанные на фиг.3 трубопроводы, соединяющие различные части установки, делаются только при особой в этом необходимости. Сами по себе эти трубопроводы имеют обычную, достаточно хорошо известную специалистам конструкцию.

На фиг. 3 позицией 39 обозначен трубопровод, по которому поток воды из секции концентрации мочевины (не показана) установки для получения мочевины подается в секцию 24 синтеза карбамата.

Такая подпитка (совершенно необязательная) необходима в том случае, когда количество воды, требуемое для работы секции 24 синтеза карбамата, превышает количество воды, содержащейся в потоке карбамата, разбавленного в водном растворе, поступающем в нее из секции 25 разложения карбамата (по трубопроводу 30).

При таком способе подпитки исчезает необходимость в использовании воды из внешнего источника, так как всю потребность в воде обеспечивает вода, полученная в одной из секций, расположенных за реактором синтеза мочевины, за счет чего достигается заметная экономия текущих расходов.

На установке, выполненной в соответствии с предпочтительным вариантом изобретения, имеется соединяющий секцию 8 синтеза аммиака и секцию 24 синтеза карбамата трубопровод 27, по которому в секцию синтеза карбамата подается аммиак в паровой фазе, сразу же вступающий во взаимодействие с имеющейся в секции 24 двуокисью углерода, активизируя тем самым процесс синтеза карбамата.

Перед подачей в секцию 8 синтеза аммиака по трубопроводу 31 содержащего водород и азот газа его целесообразно соответствующим образом очистить. Для этого используются показанные на фиг.3 аппараты 40 и 41 обычного типа, в которых происходит метанизация и сушка этого газа.

В частности, в сушильном аппарате 41 поток водород- и азотсодержащего газа обезвоживается путем промывки его жидким аммиаком, который удаляет из газа возможные остатки воды.

Необходимый для этого жидкий аммиак подается в сушильный аппарат 41 вместе с потоком водород- и азотсодержащего газа из трубопровода 31, в который он попадает из трубопровода 42.

В сушильном аппарате вода, содержащаяся в потоке водорода и азота, абсорбируется аммиаком, образуя водный раствор аммиака, который затем перекачивается по трубопроводам 43 и 32 в секцию 25 разложения карбамата, при этом обезвоженный поток водорода и азота по трубопроводу 31 подается в секцию 8 синтеза аммиака.

На установке, показанной на фиг.3, между секцией 24 синтеза карбамата и секцией 25 разложения карбамата установлен сепаратор 44, предназначенный для удаления по трубопроводу 45 из водного раствора карбамата оставшихся в нем и загрязняющих его следов водорода и азота.

Секция 25 разложения карбамата может иметь один, как показано на фиг.3, предназначенный для разложения карбамата аппарат, например десорбер, или два или более работающих последовательно при разной температуре и давлении десорберов.

Предпочтительным в примере по фиг.3 является вариант с одним аппаратом для разложения карбамата, работающим при такой же температуре и таком же давлении, что и секция 10 синтеза мочевины.

В свою очередь, секция 24 синтеза карбамата может быть выполнена в виде одной реакционной камеры, к которой подходят трубопроводы 26, 27 и 30, или нескольких реакционных камер, расположенных либо в отдельных аппаратах, либо объединенных в один аппарат, как показано на фиг.3.

В последнем варианте секция 24 выполняется в виде одного аппарата с тремя реакционными камерами 46, 47 и 48, разделенными двумя абсорберами 49 и 50, например, пленочного типа.

Первая реакционная камера 46 расположена в нижней части секции 24 и соединена с трубопроводом 26, по которому в нее поступает поток содержащего водород, азот и двуокись углерода газа, и с трубопроводом 32, по которому водный раствор карбамата, полученный в секции 24, отводится в секцию 25 разложения карбамата.

Вторая реакционная камера 47 расположена в центральной части секции 24 и соединена с трубопроводом 27, по которому в нее из секции 8 синтеза аммиака поступает поток аммиака, водорода и азота.

Третья реакционная камера 48 расположена в верхней части секции 24 и соединена с трубопроводами 39 и 30, по которым в нее подается соответственно вода и разбавленный карбамат в водном растворе, а также с трубопроводом 31, по которому водород- и азотсодержащий газ подается из секции 24 синтеза карбамата 24 в секцию 8 синтеза аммиака.

Первый абсорбер 49 расположен между первой 46 и второй 47 камерами и состоит, например, из множества трубок, соединенных своими концами с первой и со второй реакционными камерами.

Второй абсорбер 50 расположен между второй 47 и третьей 48 камерами и состоит, например, из множества трубок, соединенных своими концами со второй и с третьей реакционной камерами.

Такая конструкция секции 24 синтеза карбамата при всей своей простоте, небольших размерах и низкой стоимости изготовления и эксплуатации позволяет создать условия для протекающей с высокой скоростью и эффективностью реакции взаимодействия между аммиаком и двуокисью углерода.

Поток разбавленного карбамата в водном растворе из секции 25 разложения карбамата предпочтительно подавать в третью реакционную камеру 48 по трубопроводу 30, расположенному рядом со вторым абсорбером 50.

Однако удовлетворительных результатов можно добиться и в том случае, когда поток разбавленного карбамата в водном растворе подается в третью реакционную камеру 48, расположенную в верхней части секции 24, или во вторую реакционную камеру 47, расположенную рядом со вторым абсорбером 50, как показано пунктирными линиями на фиг.3.

Третья камера 48, которая работает преимущественно в адиабатическом режиме, имеет большое количество перфорированных горизонтальных тарелок обычного типа, которые позволяют увеличить выход абсорбированного продукта.

В имеющей такую конструкцию секции 24 синтеза карбамата по фиг.3 поток содержащего водород, азот и двуокись углерода газа поступает по трубопроводу 26 в первую камеру 46.

Из камеры 46 этот поток газа попадает в заполненную трубками зону первого абсорбера 49, в которой он течет в направлении, противоположном направлению движения потока аммиака и водного раствора карбамата, вытекающего из второй камеры 47.

В этой зоне основная часть двуокиси углерода вступает во взаимодействие со свободным аммиаком, предпочтительно в паровой фазе и в жидкой фазе, образуя карбамат, который собирается в камере 46.

Поток газа, выходящий из первого абсорбера 49, в камере 47 смешивается с потоком аммиака, водорода и азота, поступающим в нее из секции 8 синтеза аммиака по трубопроводу 27, и попадает в заполненную трубками зону второго абсорбера 50, в которой основная часть двуокиси углерода и аммиака в паровой фазе абсорбируется в разбавленном аммиачном растворе, вытекающем из третьей камеры 48.

В третьей камере 48, в которую по трубопроводам соответственно 39 и 30 поступает вода из секции концентрации мочевины и поток водного раствора карбамата из секции 25 разложения карбамата, происходит окончательная отгонка остатков аммиака и двуокиси углерода.

Настоящее изобретение позволяет, в частности, добиться того, чтобы на выходе из третьей камеры 49 (трубопровод 31) в потоке водорода и азота молярное содержание остаточного аммиака составляло около 1%, а молярное содержание остаточной двуокиси углерода - около 0,05%.

Теплота, выделяющаяся в процессе реакции в секции 24 синтеза карбамата, отводится за счет косвенного теплообмена охлаждающей жидкостью (например, водой), которую предпочтительно прокачивать через наружный кожух абсорберов 49 и 50.

Такой метод охлаждения позволяет поддерживать температуру в секции 24 синтеза карбамата в таких пределах, при которых в трубках абсорберов не происходит кристаллизация карбамата.

Например, абсолютное давление в секции синтеза карбамата может составлять от 140 до 200 бар, предпочтительно 180 бар, а температура может составлять от 110 до 150oС, предпочтительно 130oС.

Установка для совместного получения аммиака и мочевины, модернизированная предложенным в изобретении способом, может быть выполнена и в виде заново изготовленной и смонтированной из нового оборудования установки.

Такая установка должна иметь все секции и трубопроводы (с необходимыми устройствами и оборудованием), показанные на фиг.2. Отличительные особенности такой установки при получении на ней аммиака и мочевины указаны в пунктах 15-20 формулы изобретения.

Всеми преимуществами, которые характерны для модернизированных предлагаемым в изобретении способом существующих установок для получения аммиака и мочевины, будут обладать и созданные вновь и выполненные в соответствии с настоящим изобретением установки, за исключением капиталовложений, которые, как очевидно, значительно выше при создании новых установок.

На установке, выполненной в соответствии с настоящим изобретением, независимо от того, представляет ли она собой модернизированную соответствующим способом существующую установку или установку, созданную заново, можно одновременно получать аммиак и мочевину предложенным в изобретении способом, отличительные особенности которого указаны в п.п.7-14 формулы изобретения.

Пример.

Предполагается, что существует необходимость одновременной модернизации установки для получения аммиака и установки для получения мочевины, размеры основных секций которых не могут быть увеличены или они не могут быть усовершенствованы обычными методами. Существенным моментом является то, что такая модернизация предпринимается с целью повышения производительности этих установок.

При этом производительность установок должна быть увеличена в следующем объеме: установка для получения NH3 - с 1300 до 2000 метрических тонн (мт)/день; установка для получения мочевины - с 2300 до 3500 мт/день.

Если речь идет только о повышении производительности, то настоящее изобретение позволяет добиться необходимого увеличения производительности (700 мт/день по NH3 и 1200 мт/день по мочевине) простым объединением двух существующих установок без их существенного изменения.

В данном примере речь идет о двух различных типах установок для синтеза мочевины и одной и той же установке для получения аммиака, в частности:

- в первом случае была использована установка для получения мочевины, основанная на процессе десорбции с помощью СО2,

- во втором случае была использована установка для получения мочевины, основанная на процессе самодесорбции (аммиаком).

В первом случае секция синтеза мочевины (реактор синтеза) характеризуется следующими рабочими условиями:

- давление 140-150 бар,

- температура 183-188oС,

- молярное отношение NH3/CO2 около 3,

- молярное отношение Н2О/СО2 около 0,5,

- конверсионный выход η=60%.

В этом варианте раствор мочевины, отбираемый из реактора синтеза, очищается обычным образом в десорбере с использованием СО2. Полученные при этом пары частично конденсируются в конденсаторе карбамата и подаются в реактор синтеза вместе с перекачиваемым из секции отбора мочевины водным раствором карбамата.

Описанный выше способ совместной модернизации установки для получения аммиака и установки для получения мочевины позволяет в соответствии с настоящим изобретением довести производительность установки для получения мочевины до 3500 мт/день. При этом в секции синтеза мочевины поддерживались следующие условия:

- давление 140-150 бар,

- температура 185-189oС,

- молярное отношение NH3/CO2 около 3,

- молярное отношение Н2О/СО2 около 0,15,

- конверсионный выход η=65%.

Следует отметить, что в дополнение к заметному повышению производительности благодаря снижению молярного отношения Н2О/СО2 с 0,5% до 0,15% оказалось возможным повысить конверсионный выход с 60% до 65%, обеспечив тем самым соответствующую экономию в потреблении энергии.

Во втором случае секция синтеза мочевины (реактор синтеза) характеризуется следующими рабочими условиями:

- давление 140-150 бар,

- температура 185-190oС,

- молярное отношение NH3/CO2 около 3,2,

- молярное отношение Н2О/СО2 около 0,5,

- конверсионный выход η=62%.

Поступающий из реактора синтеза раствор мочевины очищается в десорбере обычным путем в режиме самодесорбции. Полученные при этом пары конденсируются в первом конденсаторе, и конденсат перекачивается обратно в реактор. Раствор мочевины, поступающий из десорбера, последовательно дистиллируется при давлении 18 бар в ступени среднего давления и при давлении 4 бара в ступени низкого давления и проходит в секцию вакуумной концентрации с получением в итоге очищенной до 99,7% мочевины. Содержащие аммиак пары, поступающие из секции дистилляции под средним давлением, частично конденсируются во втором конденсаторе в присутствии циркулирующего водного раствора карбамата и проходят в ректификационную колонну, в которой получаемый в качестве головного продукта чистый NH3 после конденсации перекачивается обратно в реактор, а отбираемый из нижней части колонны водный раствор карбамата сливается в первый конденсатор и из него перекачивается обратно в реактор.

Совместная модернизация установки для получения аммиака и установки для получения мочевины, реализованная в соответствии с настоящим изобретением, позволяет довести производительность установки для получения мочевины до 3500 мт/день. При этом в секции синтеза мочевины поддерживались следующие условия:

- давление 140-150 бар,

- температура 185-190oС,

- молярное отношение NH3/CO2 около 3,2,

- молярное отношение Н2О/СО2 около 0,2,

- конверсионный выход η=65%.

И в этом случае в дополнение к повышению производительности было достигнуто увеличение конверсионного выхода и соответственно снижение потребления энергии.

Способ совместной модернизации установки для получения аммиака и мочевины предполагает создание способа, включающего последовательно расположенные секции получения синтез-газа, конверсии моноокиси углерода, декарбонизации, метанизации, компрессионную секцию, секции синтеза аммиака и мочевины, в котором предусмотрена секция синтеза карбамата и секция разложения карбамата, которые предназначены для получения определенного количества разбавленного карбамата и газа, состоящего из водорода и азота, которые подают в существующие секции синтеза аммиака и синтеза мочевины. Способ осуществления совместного получения аммиака и мочевины и установка для осуществления способа основаны на объединении в едином технологическом цикле синтеза аммиака, мочевины, которые связаны с секцией синтеза и разложения карбамата. Такой способ модернизации позволяет существенно увеличить производительность и одновременно снизить потребление энергии на существующих установках, предназначенных для получения мочевины и аммиака, обычно без всякой замены или недопустимого увеличения нагрузки на существующие секции декарбонизации, метанизации и сжатия. 3 с. и 17 з.п.ф-лы, 3 ил.

| US 4012443 А, 15.03.1977 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДА | 1994 |

|

RU2071467C1 |

| US 4138434 А, 06.02.1976. | |||

Авторы

Даты

2004-03-10—Публикация

2000-03-30—Подача