Изобретение относится к области ракетной техники, а именно к вкладным зарядам баллиститного твердого топлива (ЗБТТ) и, в частности, к области создания бронирующих составов, и касается разработки для них наполнителя с целью повышения их огнеэррозионной стойкости и механической прочности.

Выбор наполнителя, способа модификации им бронесостава на основе ненасыщенных полиэфирных смол (ПЭС), содержание его в бронесоставе определяется многообразием вкладных зарядов, марок топлив, эксплуатационными и технологическими требованиями, а также в ряде случаев особыми требованиями.

Известно, что для вкладных зарядов из двухосновного твердого ракетного топлива (ТРТ) наиболее эффективным материалом для бронирования являются ненасыщенные полиэфирные смолы, поскольку нанесение бронесоставов (БС) на их основе на заряды осуществляется простым доступным способом - методом свободной заливки в зазор между корпусом и пороховым зарядом. Однако эти бронесоставы не стойки к эррозии и горючи, поскольку в бронированных зарядах из топлива в бронепокрытие дифундируют нитроэфиры, в частности нитроглицерин.

Для устранения этого процесса, повышения огнеэррозионной стойкости и механической прочности бронепокрытий в практике ракетной техники широко применяют различные наполнители на органической и минеральной основе путем введения их в полиэфирные бронесоставы.

Из органических наполнителей известно использование порошка поливинилхлорида или полистирола (патент ФРГ 1206340 от 02.12.65 г.). Поливинилхлорид закрывает поры бронепокрытия и тем самым препятствует проникновению в него нитроглицерина из порохового заряда. Та же цель преследуется и при использовании полистирола "делрина" - полиоксиметилена (журнал "Вопросы ракетной техники" 10, 1973 г., стр.38-39). Недостатком данных наполнителей является то, что, обладая способностью задерживать эксудацию нитроглицерина из топлива, они не обеспечивают бронепокрытию эррозионную стойкость при условиях, имеющих место в камере сгорания РДТТ. Эту эррозионную стойкость наряду с подавлением эксудации нитроглицерина могут обеспечить только минеральные неорганические наполнители, в частности двуокись титана, окиси и гидроокиси металлов, асбест, окись кремния, графит, слюда и т.д. (патенты США 4034676 от 12.07.77 г. и 3489714 от 13.01.70 г., патент ФРГ 2524843 от 16.06.77 г.). Наиболее близким аналогом, взятым за прототип, является наполнитель (патент США 3054258 от 18.09.62 г. ), содержащий растворитель (смачиватель) и наполнитель слюду. Данное покрытие содержит в своем составе сахарозу, смешанную со связующим, состоящим из 20%-ного раствора сополимера стирола и бутадиена в растворителе (кетоне). Наполнитель - слюда внешним слоем покрывает полимерную основу теплоизоляции внутри камеры сгорания РДТТ и обеспечивает огнеэррозионную стойкость покрытия.

Данное покрытие обеспечивает огнеэррозионную стойкость покрытия, обладает многими недостатками, такими как неприемлемая технологичность и неравномерное распределение наполнителя по поверхности бронепокрытия.

Однако использование минеральных наполнителей в составе бронепокрытий, получаемых заливкой на основе ненасыщенных полиэфирных смол, оказывается неприемлимым из-за невозможности распределения их во всем объеме бронепокрытия, поскольку наполнители в составе оседают и сводят на нет их эффективность.

Технической задачей настоящего изобретения является создание на базе органического и неорганического наполнителей механохимической смеси, пригодной в качестве наполнителя для заливочных бронепокрытий на основе ненасыщенных полиэфирных смол. Технический результат достигается за счет соединения полимера - полибутилметакрилата и минеральной молотой слюды в процессе их вальцевания на горизонтальных вальцах с применением смачивателя - этилового спирта. При этом зазор между валками должен быть не более 0,1 мм, вальцевание проводят в течение 25-35 мин при температуре 60-80oС. Вальцевание заканчивают при получении вязкости 58%-ного раствора вальцовки в мономерном бутилметакрилате в пределах 3-10 Па•с (30-100 Пз).

Для изготовления наполнителя используется состав, включающий следующие компоненты, мас.ч.:

Полибутилметакрилат - 46,0-49,5

Минеральная молотая слюда - 50,5-53,5

Этиловый спирт - 10,0

Наполнитель получают на горизонтальных вальцах типа "Демаг" следующим образом:

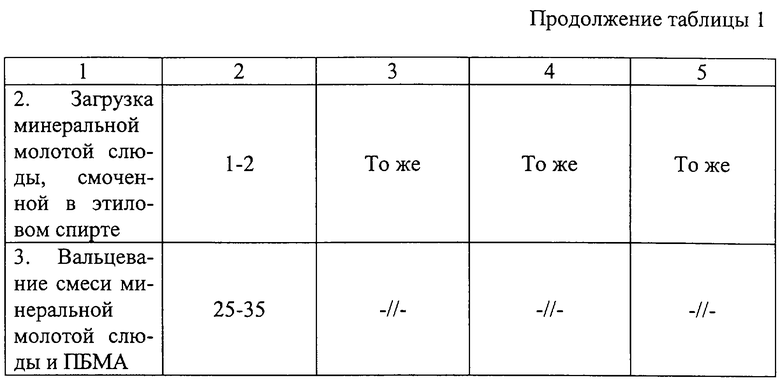

На горизонтальных вальцах устанавливают свободный зазор между валками не более 0,1 мм, после чего загружают вручную равномерно по всей длине валков навеску полибутилметакрилата и навеску минеральной молотой слюды, предварительно смоченной в этиловом спирте. Вальцевание проводят по режимам, приведенным в табл. 1. (табл.1-4 см. в конце описания).

Изготовленный таким образом наполнитель в дальнейшем используется для наполнения литьевых бронесоставов на основе ненасыщенных полиэфирных смол с последующим бронированием им вкладных зарядов из двухосновного твердого ракетного топлива.

Наполнитель вводят напрямую в бронесостав или предварительно в один из его мономерных компонентов. Далее при перемешивании растпределяют его до получения однородной массы.

Такой наполнитель в бронесоставах не оседает и равномерно распределяется во всем объеме бронепокрытия заряда, исключая миграцию нитроглицерина, обеспечивая тем его высокую огнеэррозионную стойкость, высокий уровень механических свойств, надежное скрепление бронепокрытия с поверхностью порохового заряда.

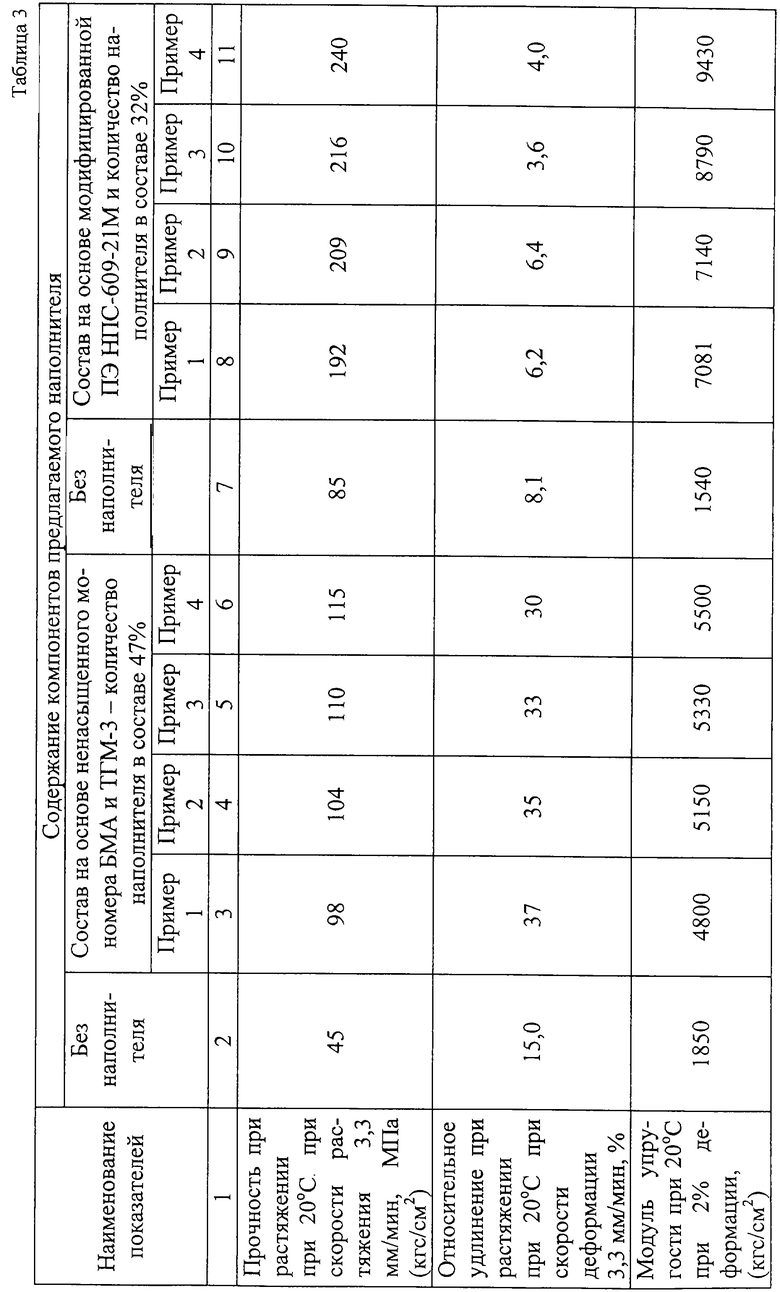

В табл.2 представлены примеры изготовленных и испытанных образцов предлагаемого наполнителя бронепокрытия на основе ненасыщенных полиэфирных смол с различным содержанием его компонентов. Вязкость 58%-ного раствора наполнителя в мономере БМА для примера 1 составляет - 30, примера 2 - 50, примера 3 - 75, примера 4 - 100 Пз. Проверку предлагаемого наполнителя проводили в бронесоставе на основе ненасыщенной полиэфирной смолы ПН 609-21М, модифицированной бутилметакрилатным мономером, отвержденным перекисью бензоила (количество наполнителя в отвержденном бронесоставе составляло 32 мас.ч), а также в бронесоставах на основе мономеров бутилметакрилата и ТГМ-3, отвержденных перекисью бензоила. Количество наполнителя в отвержденном бронесоставе составляло 47 мас.ч. Количество предлагаемого наполнителя лимитировалось получением оптимальной вязкости бронесостава 1,0-1,5 Па/с (10-15 Пз) для обеспечения возможности их заливки в кольцевой зазор между формой и зарядом при формировании бронепокрытия.

В табл.3 представлены стандартные механические и адгезионные характеристики образцов отвержденного бронепокрытия на основе упомянутых ненасыщенных полиэфирных смол с различным содержанием компонентов предлагаемого наполнителя при температуре 20oС.

В табл.4 приведено равновесное содержание нитроглицерина в бронепокрытии натурных изделий после термостатирования при температуре 60oС в течение 1 и 20 суток бронированных зарядов из двухосновного баллиститного топлива типа НДП, а также огнеэррозионная стойкость изделий после стендовых испытаний.

Из таблиц 3, 4 видно, что использование предлагаемого наполнителя решает две задачи: резко повышает механические характеристики бронепокрытия бронируемых зарядов и обеспечивает надежное крепление его к баллиститному топливу. Об этом свидетельствует когезионный по топливу характер разрушения образцов. Помимо этого, наполнитель значительно подавляет миграцию нитроглицерина из топлива в бронепокрытие. За 20 суток термостатирования при 60oС она снизилась с уровня 45,2-48,3% до уровня 16,7-18,8%, что позволило обеспечить огнеэррозионную стойкость бронированных зарядов и их надежную работоспособность.

Положительный эффект предлагаемого изобретения заключается в снижении миграции химически несвязанных компонентов на границе топливо-бронепокрытие, достижении высоких механических и адгезионных характеристик, а также высокой огнеэррозионной стойкости бронепокрытия, что подтверждено огневыми испытаниями бронированных зарядов в составе РДТТ.

Таким образом, использование предлагаемого наполнителя в литьевых бронесоставах позволяет:

- исключить его осаждение в литьевых бронесоставах;

- обеспечить высокие механические и адгезионные характеристики отвержденных бронепокрытий;

- повысить огнеэррозионную стойкость бронепокрытий;

- повысить качество бронированных зарядов;

- обеспечить работоспособность вкладных зарядов из двухосновного твердого топлива в широком диапазоне температур от плюс 50 до минус 50oС.

Предлагаемый наполнитель используется в литьевых акрилатных бронесоставах на основе ненасыщенных полиэфирных смол для изготовления изделий спецтехники в ФГУП "Пермский завод им. С.М.Кирова".

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕЭРОЗИОННОСТОЙКАЯ ЗАЛИВОЧНАЯ КОМПОЗИЦИЯ С ПОВЫШЕННОЙ ДЕФОРМАЦИОННОЙ СПОСОБНОСТЬЮ | 2003 |

|

RU2261240C1 |

| ЗАЛИВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БРОНИРОВАНИЯ МАЛОГАБАРИТНЫХ ВКЛАДНЫХ ЗАРЯДОВ ИЗ ДВУХОСНОВНЫХ ТОПЛИВ | 2002 |

|

RU2220937C1 |

| ОГНЕЭРОЗИОННОСТОЙКИЙ БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2006 |

|

RU2316528C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДНОГО БРОНИРОВАННОГО ЗАРЯДА БАЛЛИСТИТНОГО РАКЕТНОГО ТОПЛИВА | 2007 |

|

RU2345977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВКЛАДНОГО БРОНИРОВАННОГО ЗАРЯДА СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2006 |

|

RU2315741C1 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2001 |

|

RU2208007C2 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ИЗ БАЛЛИСТИТНОГО ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2261239C2 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТВЕРДОГО РАКЕТНОГО ТОПЛИВА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2209805C2 |

| ЗАЛИВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ БРОНИРОВАНИЯ ЗАРЯДА ИЗ БАЛЛИСТИТНОГО ТОПЛИВА | 2005 |

|

RU2283295C1 |

| БРОНИРУЮЩИЙ СОСТАВ ДЛЯ ТЕРМОПЛАСТИЧНОГО ПОКРЫТИЯ ВКЛАДНОГО ЗАРЯДА БАЛЛИСТИТНОГО ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2217458C1 |

Предлагаемое изобретение относится к ракетной технике и касается разработки наполнителя с целью повышения огнеэррозионной стойкости, механической и адгезионной прочности бронесоставов различных типов. Данный наполнитель получают методом соединения органического наполнителя - полибутилметакрилата с молотой слюдой на известных горизонтальных вальцах типа "Демаг" с получением механохимической смеси, используемой в качестве наполнителя для литьевых бронесоставов на основе ненасыщенных полиэфирных смол. Данный наполнитель используется в различных композициях для обеспечения требуемой технологичности, снижения полимеризационной усадки при отверждении, а также придания отвержденным бронепокрытиям огнеэррозионной и миграционной стойкости. Сочетание компонентов в определенном соотношении позволяет получить устойчивую механохимическую смесь и обеспечить изготовление качественных зарядов с требуемым уровнем физико-механических, адгезионных, огнестойких и баллистических характеристик. 2 с.п. ф-лы, 4 табл.

Полибутилметакрилат 46,0-49,5

Минеральная молотая слюда 50,5-53,5

Этиловый спирт 10,0

Полибутилметакрилат 46,0-49,5

Минеральная молотая слюда 50,5-53,5

Этиловый спирт 10,0

при этом минеральную молотую слюду предварительно смачивают этиловым спиртом и перевальцовывают с полибутилметакрилатом на горизонтальных вальцах при температуре 60-80°С в течение 25-35 мин с зазором между валками не более 0,1 мм до получения 58%-ного раствора вальцовки в мономерном бутилметакрилате с вязкостью 3-10 Па·с (30-100 П).

| US 3054258 A, 18.09.1962 | |||

| СПОСОБ ВИБРОТЕПЛОЗВУКОИЗОЛЯЦИИ ТОНКОСТЕННЫХОБШИВОК | 0 |

|

SU235886A1 |

| СПОСОБ ИЗМЕРЕНИЯ ВРЕМЕНИ ПРИХОДА СИГНАЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2524843C2 |

Авторы

Даты

2004-03-10—Публикация

2003-01-04—Подача