Изобретение относится к получению деэмульгатора для глубокого обезвоживания и обессоливания, в том числе стойких эмульсий высоковязких, парафинистых, сернистых нефтей с высоким содержанием механических примесей, обладающего эффектом подавления сульфатвосстанавливающих бактерий (СВБ).

Известен способ получения деэмульгатора для разрушения водонефтяных эмульсий, обладающего эффектом ингибирования коррозии взаимодействием простого полиэфира и соединения с функциональными группами при нагревании с последующим взаимодействием полученного продукта с углеводом (полисахаридом), и во втором варианте деэмульгатор получают при взаимодействии простого полиэфира и соединения с функциональными группами при нагревании в присутствии углевода (полисахарида). Полученные деэмульгаторы растворяют в органическом растворителе (патент РФ 2135527, С 10 G 33/04, 1999 г. ).

Однако деэмульгатор, полученный известным способом, недостаточно эффективен для разрушения стойких эмульсий высоковязких нефтей.

Известен способ получения деэмульгатора для разрушения водонефтяных эмульсий высоковязких сернистых нефтей с одновременной защитой оборудования от коррозии взаимодействием простого полиэфира разветвленного строения с п-толуилендиизоцианатом при нагревании в присутствии полисахарида (крахмала) с одновременным или последовательным его введением с последующим смешением полученного продукта взаимодействия с простым полиэфиром линейного строения и растворением смеси в органическом растворителе (патент РФ 2150486, С 10 G 33/04, 2000 г.).

Однако известный способ получения деэмульгатора достаточно сложен, а по свойствам деэмульгатор не является продуктом комплексного действия.

Наиболее близким по технической сущности и эффекту является способ получения деэмульгатора для разрушения стойких эмульсий высоковязких нефтей с повышением содержанием механических примесей взаимодействием простого полиэфира разветвленного строения с п-толуилендиизоцианатом и крахмалом при нагревании с последующим смешением продукта взаимодействия с фосфорилированным простым полиэфиром линейного строения и растворением полученного деэмульгатора в органическом растворителе (патент РФ 2177495, С 10 G 33/04, 2001 г. ).

Однако известный способ получения деэмульгатора достаточно сложен, а полученный продукт не является реагентом комплексного действия.

Задачей изобретения является создание способа получения высокоэффективного деэмульгатора для разрушения стойких водонефтяных эмульсий, обладающего эффектом подавления сульфатвосстанавливающих бактерий (СВБ), ингибирования коррозии, асфальтено-смолопарафиновых отложений и частичного обессеривания нефти.

Поставленная задача решается так, что в способе получения деэмульгатора для разрушения водонефтяных эмульсий, обладающего эффектом подавления сульфатвосстанавливающих бактерий, ингибирования коррозии и асфальтено-смоло-парафиновых отложений, а также обессеривания нефти, включающем смешение поверхностно-активного вещества (ПАВ) и полисахарида, в качестве полисахарида (ПС) берут галактоманнан (ГМ) и дополнительно эфир целлюлозы (ЭЦ) или полиакриламид (ПАА) при массовом соотношении ПАВ : ГМ : ЭЦ или ПАА, равном (0,05-2,0):(0,01-1,0):(0,001-0,9) соответственно, а также тем, что в полученную смесь ГМ, ПАВ и ЭЦ или ПАА дополнительно добавляют модифицированный крахмал (МК) при массовом соотношении ПАВ : ГМ : (ЭЦ или ПАА) : МК, равном (0,05-2,0): (0,01-1,0): (0,001-0,9):(0,1-3,0) соответственно, и/или дополнительно добавляют стабилизирующую добавку сорбат калия (СК) и/или бензоат натрия (БNa) при массовом соотношении ПАВ : ГМ : (ЭЦ или ПАА) : МК : СК или БNa, равном (0,05-2,0):(0,01:1,0):(0,001-0,9):(0,1-3,0):(0,001-0,5) соответственно, или ПАВ : ГМ : (ЭЦ или ПАА) : СК или БNa, равном (0,05-2,0):(0,01: 1,0):(0,001-0,9):(0,001-0,5) соответственно.

Как вариант способа полученный деэмульгатор растворяют в воде или смеси воды с гликолем при интенсивном перемешивании в смесителе преимущественно мельничного типа, причем раствор реагента готовят до 0,061-7,4% концентрации. Полученный реагент при использовании можно растворять в растворителе, например в воде, дополнительно до 0,001-0,006%-ной концентрации при тщательном перемешивании на смесителях преимущественно мельничного типа.

В качестве галактоманнана используют: гуаровую смолу (ГС), или карайи камедь (КК), или ксантановую камедь (КсК), или камедь рожкового дерева (КРД), или тары камедь (ТК), или овсяную камедь (ОК), или геллановую камедь (ГК), или гхатти камедь (ГхК), или коньяк глюкоманнан (КГ), или их смеси при любом соотношении (Большая Советская Энциклопедия. - Москва: Советская энциклопедия, 1973 г., с. 737).

В качестве эфира целлюлозы используют, например: натрий карбоксиметилцеллюлозу (КМЦ), или метилцеллюлозу (МЦ), или этилцеллюлозу (ЭЦ), гидроксипропилцеллюлозу (ГПЦ), или метилэтилцелюлозу (МЭЦ), или этилгидроксиэтилцеллюлозу (ЭГЭЦ), или их смеси при любом соотношении (Большая советская энциклопедия. - Москва: Советская энциклопедия. 1973 г., с. 1423-1424).

Полиакриламид (ПАА) берут, например, по ТУ 6-16-2531-81, ТУ 6-01-1049-81.

В качестве поверхностно-активного вещества могут быть использованы, например, анионные, или катионактивные, или неионогенные поверхностно-активные вещества, такие как:

- сульфонат натрия нефтяные (CNaH) по ТУ 38.50729-88;

- алкилтолуолсульфонаты (АС), моно- и диалкилбензолсульфонаты (МАБС, ДАБС) по ТУ 6-01-1043-86, ТУ 6-01-18-28-87;

- сульфонол НП-3 по ТУ 84.509.81;

- оксиэтилированные алкифенолы по ГОСТ 8433-81, ТУ 38.507-63-171-91, ТУ 38.507-63-0302-93,

- катапин А по ТУ 6-01-816-75;

- ДОН-52 по ТУ 2484-006-04706205-93;

- Реапон 4В по ТУ 6-55-54-91;

- Проксанол-305-50 по ТУ 6-14-19-676-86;

- Дипроксамин 157-65М по ТУ 38-1011128-87;

- Неонол АФ9-4 по ТУ 38.50724-87;

- Лапрол с м.м от 3000 до 16000, например Лапрол 5003-2-15 (Л-5003-2-15) по ТУ 2226-006-10488057-94,

- МЛ-81Б по ТУ 48482528-99, а также их смеси.

В качестве растворителя используют воду различной минерализации или воду и ее смесь с гликолями при массовом соотношении вода : гликоль, равном (1-100):1. В качестве гликолей могут быть использованы, например, этиленгликоль (ЭГ), или диэтиленгликоль (ДЭГ), или тетраэтиленгликоль (ТЭГ) (Б.Н. Степаненко. Органическая химия. - Москва: Медицина, 1975, с. 119-124).

В качестве стабилизирующей добавки берут бензоат натрия (БNa), и/или сорбат калия (СК), в качестве модифицированного крахмала (МК) используют крахмал, подвергшийся химической, физической или биологической обработке, что существенно изменяет строение и свойства его, например, приобретает способность растворяться в холодной воде.

Полученный состав стабилен при температуре от -25 до 100oС, обладает хорошими поверхностно-активными свойствами.

Состав готовят смешением компонентов. Растворение ведут в воде, различной по составу минерализации, или в смеси воды с гликолями при массовом соотношении вода : гликоль, равном (1-100):1 и осуществляют в смесителях различного типа, например мельничных, в том числе, например, в роторно-коллоидной со скоростю вращения ротора 3000 оборотов в минуту и более.

В процессе растворения компонентов в смесителе происходит измельчение компонентов, что влияет на формирование свойств реагента.

Приводим конкретные примеры осуществления способа.

Пример 1. К 10 г НПАВ-ОП-10 добавляют 10 г гуаровой смолы и 5 г метилэтилцеллюлозы (МЭЦ) и тщательно перемешивают. Полученная смесь представляет собой вязкую массу желтоватого цвета, может быть без запаха.

Полученную смесь растворяют в 75 г естественной сточной воде с содержанием солей 106 г/л (d=1075 кг/м3).

Полученный раствор характеризуется плотностью при 25oС 1000 кг/м3, динамической вязкостью 3,5 мПа с рН-6,45.

Примеры 2-18 осуществляют аналогично примеру 1, изменяя качественные и количественные соотношения исходных компонентов.

Примеры 19-23 осуществляют аналогично примеру 1, изменяя качественный и количественный состав исходных компонентов до растворения в растворителе.

Полученные составы испытывают на эффективность.

Для испытания деэмульгирующей активности используют эмульсии НГДУ "Альметьевнефть" плотностью 1,105 г/см3, исходная обводненность 51 %, содержание сульфида железа 1058,4-2653 мг/л.

Реагенты дозируются в эмульсию в виде 0,8% водного или спиртового раствора.

Определение содержания остаточной воды в нефти проводят в соответствии с ГОСТ 14870-77 методом Дина-Старка.

Антикоррозионные свойства деэмульгаторов, полученных заявленным способом, по ГОСТ 9-506-87 "Ингибиторы коррозии металлов в водонефтяных средах" оценивают гравиметрическим методом на стандартной модели пластовой воды с минерализацией 190 г/л, плотностью 1,122 г/см3, содержанием H2S 100-200 мг/л. Испытания проводят в течение 6 часов на лабораторной установке типа "колесо" в закрытой системе со скоростью движения испытуемой среды 0,4 м/с, а также в герметично закрытых ячейках циркуляционного типа.

Защитный эффект реагента от углекислотной коррозии определяют в модели сточной воды, содержащей 1000 мг/дм3 СO2 с общей минерализацией водных сред 220-240 т/дм3, по ОСТ 39-099-79 "Ингибиторы коррозии. Методы оценки защитного действия ингибиторов коррозии в нефтепромысловых сточных средах."

Коррозионные испытания в солянокислотных средах проводят в растворах технической соляной кислоты по методике ГОСТ 9.505-86.

Защитные свойства образцов ингибитора определяют при +60oС.

Время испытаний каждого образца составляет 30 минут. Коррозионные испытания проведены при дозировке 10 и 50 г/т ингибитора.

Эффективность бактерицидного действия по отношению к СВБ заявленного реагента определяют согласно методике по ОСТ39-3-973-83 на модельной пластовой воде, содержащей 102 бактериальных клеток на 1 мл раствора в течение 7 суток (таблица, колонка 20). В качестве показателя бактерицидной активности использована минимальная концентрация реагента в воде (мг/л), обеспечиваюющая 100%-ное подавление роста СВБ.

Степень очистки сточных вод определяют по методике ОСТ 39-133-81.

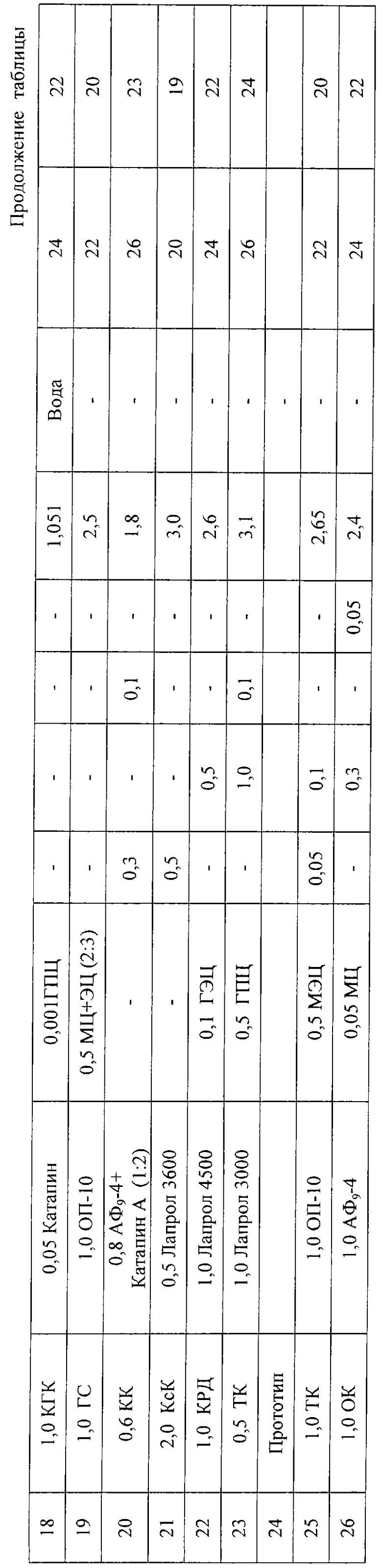

Эффективность предотвращения АСПО оценивают по следующим показателям:

1. По отмыву пленки нефти.

2. По величине частиц дисперсии.

3. По отмыву АСПО.

Определение отмыва пленки нефти осуществляют в следующем порядке. В стеклянную пробирку до определенной метки наливают нефть, обработанную реагентом из расчета 0,005% на активную основу, и отстаивают 20 минут. Затем нефть выливают, а в пробирку до половины наливают пластовую воду, добавляют нефть до метки. Пробирку закрывают прошлифованной пробкой, после чего одновременно с включением секундомера пробирку переворачивают. Нефть и вода меняются объемами. Фиксируют площадь отмыва поверхности пробирки, занятой пластовой водой взамен нефти. Результат считается отличным, если отмыв 70% площади происходит за 30 с, хорошим - за 60 секунд и удовлетворительным - за 180 с.

Диспергирование АСПО и отмыв поверхности.

Эти две методики совмещены в одной процедуре и проводятся в конической колбе, в которую помещают 50 см3 пластовой воды, дозируют испытуемый реагент. В эту же колбу помещают АСПО весом 0,5 г. Содержимое колбы нагревают до расплавления парафина (60-90oС), а затем охлаждают, перемешивая. После охлаждения до 20-25oС замеряют величину частиц дисперсии парафина (σ) и площадь рабочей поверхности колбы, не покрытой (замазанной) парафиноотложениями (s).

Согласно методике результат считается отличным при величине дисперсии 1-2 мм, удовлетворительным при величине дисперсии 2-5 мм, неудовлетворительным - при величине дисперсии более 5 мм. При оценке метода отмыва АСПО с поверхности результат считается отличным, если доля отмыва поверхности от АСПО составляет 90-100%, хорошим - 80-90% и плохим - менее 50%.

Для определения содержания общей серы в образцах нефти проводят обработку образцов 200 мл 0,8% водного или спиртового раствора деэмульгатора-бактерицида на 20 мл нефти. Анализ процентного содержания серы в образцах нефти проводят по методу, описанному Ю.Ю. Лурье, А.И. Рыбниковой (Химический анализ производственных сточных вод, 1974 г.).

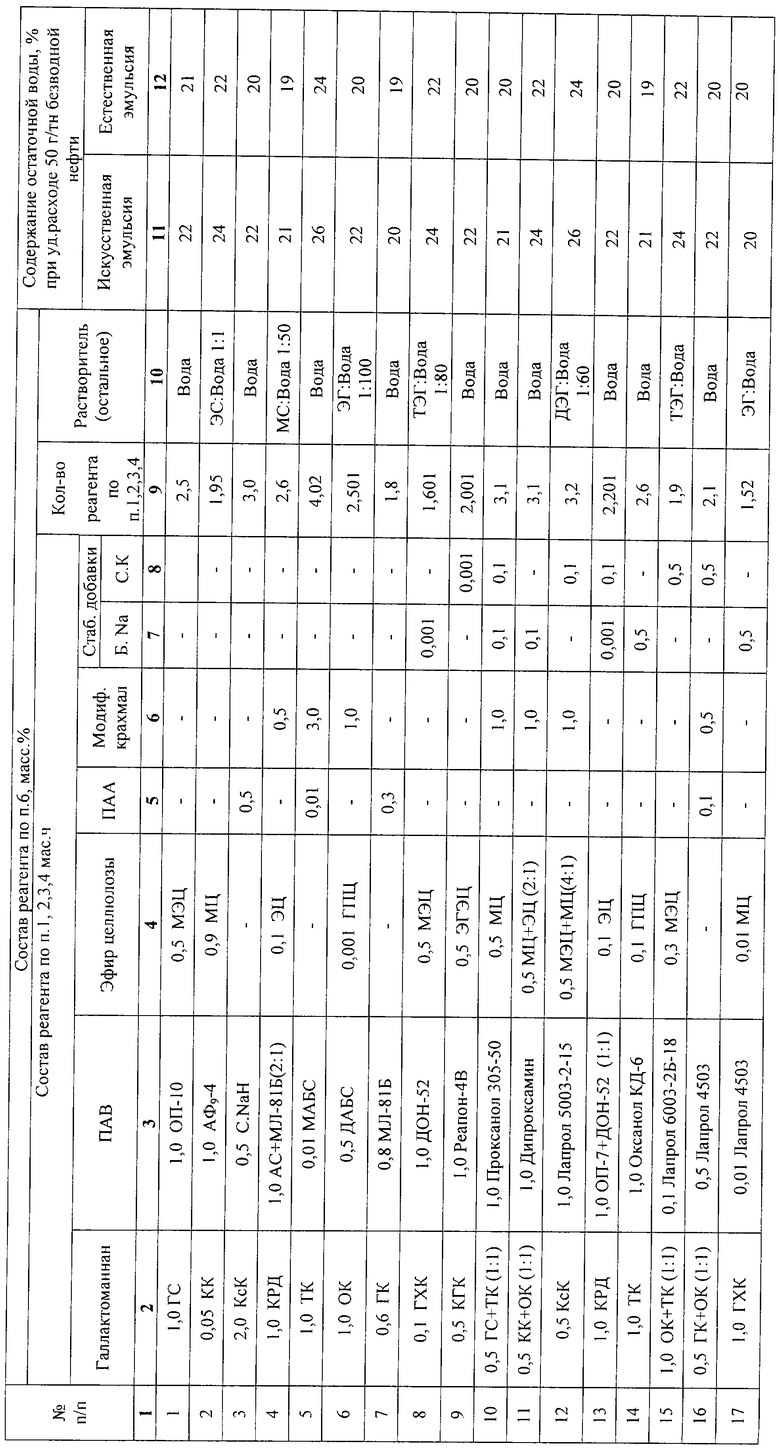

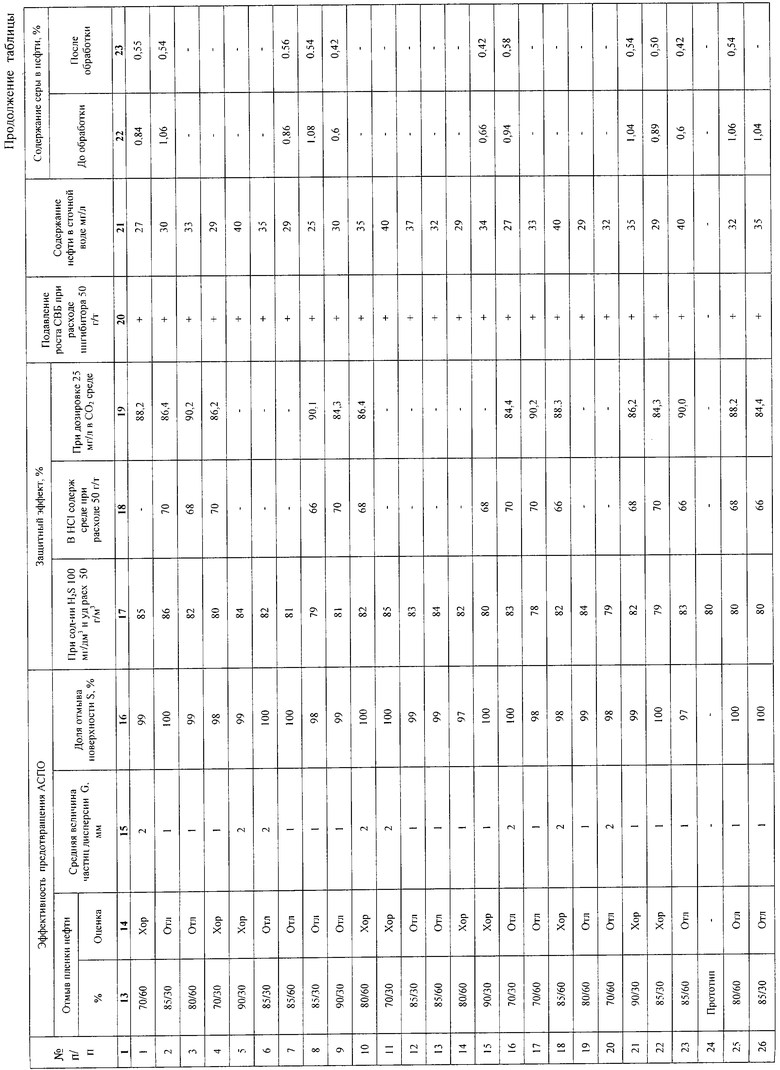

Результаты испытаний составов на эффективность и их качественные и количественные характеристики представлены в таблице.

Из представленных в таблице данных видно, что заявленный деэмульгатор-бактерицид, ингибитор коррозии и АСПО, частично снижающий содержание серы в нефти, является высокоэффективным реагентом комплексного действия.

Изобретение относится к получению деэмульгатора для глубокого обезвоживания и обессоливания эмульсий высоковязких нефтей с высоким содержанием механических примесей. Способ получения деэмульгатора включает смешение поверхностно-активного вещества (ПАВ) и полисахарида (ПС), в качестве которого берут галактоманнан. Дополнительно вводят эфир целлюлозы (ЭЦ) или полиакриламид (ПАА) при массовом соотношении ПАВ : ПС : ЭЦ или ПАА, равном (0,05-2,0): (0,01-1,0): (0,001-0,9). В полученную смесь ПАВ, ГМ и ЭЦ или ПАА дополнительно добавляют модифицированный крахмал (МК) при массовом соотношении ПАВ : ГМ : (ЭЦ или ПАА) : МК, равном (0,05-2,0):(0,01-1,0):(0,001-0,9): (0,1-3,0) соответственно. Кроме того, дополнительно добавляют стабилизирующую добавку - сорбат калия (СК) и/или бензоат натрия (БNa) при массовом соотношении ПАВ : ГМ : (ЭЦ или ПАА) : МК : БNa и/или СК, равном (0,05-2,0): (0,01: 1,0): (0,001-0,9):(0,1-3,0):(0,001-0,5) соответственно, или при массовом соотношении ПАВ : ГМ : (ЭЦ или ПАА) : добавка, равном (0,05-2,0): (0,01:1,0):0,001-0,9):(0,001-0,5) соответственно. Предпочтительно полученный деэмульгатор растворяют в растворителе - воде или смеси воды с гликолями при интенсивном перемешивании в смесителе преимущественно мельничного типа при соотношении компонентов, мас.%: деэмульгатор по п.1, или 2, или 3, или 4 - 0,061-7,4, вода или смесь воды с гликолями - остальное. Полученный состав вводят в нефтяную эмульсию путем растворения, например, в воде при тщательном перемешивании на смесителях мельничного типа. Технический результат - повышение эффективности действия деэмульгатора для высоковязких нефтяных эмульсий. 5 з.п.ф-лы, 1 табл.

Деэмульгатор по п.1 или 2,

или 3, или 4 0,067,4

Вода или смесь воды с гликолями Остальное

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 2000 |

|

RU2177495C1 |

| RU 2000115090 А, 10.05.2002 | |||

| Автоматический дозатор жидкости | 1973 |

|

SU468095A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕЭМУЛЬГАТОРА ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ ВОДОНЕФТЯНЫХ ЭМУЛЬСИЙ | 1999 |

|

RU2155207C1 |

| Способ обезвоживания нефти | 1990 |

|

SU1728287A1 |

Авторы

Даты

2004-03-10—Публикация

2002-07-31—Подача