Предлагаемое изобретение относится к производству строительных материалов и может быть использовано для изготовления обжиговых стеновых материалов.

Наиболее близким аналогом к предлагаемой сырьевой смеси является сырьевая смесь для производства стенового материала, включающая 75…77 мас.% микрокремнезема производства кристаллического кремния и 23…25 мас.% жидкого стекла, приготовленного на техногенном стоке целлюлозного производства [1]. Недостатком указанного изобретения является относительно низкая прочность изделий на ее основе.

Предлагаемая сырьевая смесь позволяет изготовить материал с повышенными качественными характеристиками при вовлечении в производство таких многотоннажных отходов, как микрокремнезем и высококальциевая зола-унос ТЭС, что способствует решению экологической проблемы.

Предлагаемое решение обеспечивает достижение технического результата - повышение прочности при сжатии и коэффициента конструктивного качества.

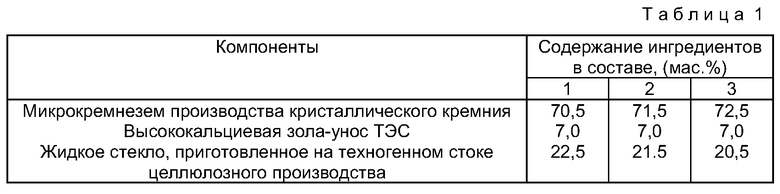

Указанный технический результат достигается тем, что в качестве сырьевых компонентов используют микрокремнезем производства кристаллического кремния, жидкое стекло и высококальциевую золу-унос ТЭС при следующем соотношении компонентов, мас.%:

Микрокремнезем производства кристаллического кремния 70,5-72,5

Жидкое стекло 20,5-22,5

Высококальциевая зола-унос ТЭС 7,0

Микрокремнезем - тонкодисперсный отход производства кристаллического кремния Братского алюминиевого завода, характеризующийся малым размером частиц (0,1…3 мк) и, как следствие, высокой удельной поверхностью (более 25 тыс. см2/г) и небольшой насыпной плотностью (до 300 кг/м3). Микрокремнезем осаждается в электрофильтрах системы газоочистки плавильных печей производства кристаллического кремния, после чего удаляется в виде водной суспензии в шламохранилище. Химический состав микрокремнезема, мас.%:

SiO2 90…95

Аl2O3 До 0,8

Fе2О3 До 0,8

СаО До 1,6

MgO До 1,2

SiC До 5

Собщ До 9

К+ До 0,25

Na+ До 0,06

П.п.п До 20

В предлагаемом решении применяют жидкое стекло, полученное по технологии [2].

Зола-унос от сжигания углей Ирша-Бородинского месторождения Канско-Ачинского угольного бассейна - дисперсный материал, состоящий из сферических частиц диаметом от долей мкм до нескольких мкм. По модулю основности (0,4) зола-унос является кислым сырьем. Число плавкости (0,3) соответствует температуре плавления 1200°С. Химический состав золы-уноса, мас.%:

SiO2 40…55

Al2О3 4…10

Fе2О3 6…14

СаО 20…35

MgO 3…6

SO3 0,9…5

К2О 0,3…1,5

Na2O 0,2…0,5

СаОсвоб 3…13

П.п.п. Не более 2

Оксид кальция, содержащийся в золе-унос ТЭС, взаимодействует с гидросиликатами натрия жидкого стекла при термообработке материала с образованием водостойких гидросиликатов кальция, что в свою очередь предопределяет формирование прочного черепка.

Пример.

Для приготовления сырьевой смеси используют микрокремнезем производства кристаллического кремния, жидкое стекло (силикатный модуль 3) и высококальциевую золу-унос ТЭС.

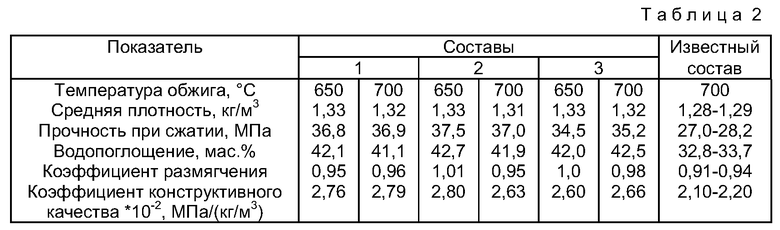

Микрокремнезем и золу-унос перемешивают, затем добавляют жидкое стекло. Из полученной шихты формуют изделия методом полусухого прессования при давлении 20 МПа. Полуфабрикат сушат при 100-110°С до постоянной массы и обжигают при 650-700°С. Конкретные примеры составов и физико-механические свойства изделий на их основе приведены в табл. 1 и 2.

Примечание: коэффициент конструктивного качества рассчитан как отношение прочности (МПа) к средней плотности (кг/м3), а коэффициент размягчения - как отношение прочности влажных образцов (после нахождения в воде в течение 2 суток) к прочности сухих обожженных изделий.

Источники информации

1. Патент РФ №2169716, МКИ С 04 В 28/24, БИ №18, 2001 г.

2. Патент РФ №2056353, МКИ С 01 В 33/32, БИ №8, 1996 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2226515C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ МАТЕРИАЛОВ | 2002 |

|

RU2225852C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1995 |

|

RU2086517C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2519067C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2254309C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2008 |

|

RU2381199C1 |

| Сырьевая смесь для приготовления керамических материалов повышенной пористости | 2002 |

|

RU2220931C2 |

| БЕТОННАЯ СМЕСЬ | 2010 |

|

RU2452708C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167125C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2191168C1 |

Изобретение относится к производству стеновых керамических материалов. В качестве сырьевых компонентов смеси используют в мас.% микрокремнезем производства кристаллического кремния 70,5-72,5, жидкое стекло 20,5-22,5, высококальциевая зола-унос ТЭС 7,0. Микрокремнезем производства кристаллического кремния и высококальциевую золу-унос ТЭС перемешивают с последующим добавлением жидкого стекла. Из полученной шихты методом полусухого прессования формуют образцы, сушат и обжигают при температуре 650-700°С. Техническим результатом изобретения является повышение прочности при сжатии и коэффициента конструктивного качества, средняя плотность 1300...1330 кг/м3, прочность при сжатии 34,5...37,5 МПа, водопоглощение 41,1...22,7%. 2 табл.

Сырьевая смесь для изготовления стеновых материалов, включающая микрокремнезем, жидкое стекло и добавку, отличающаяся тем, что в качестве добавки она содержит высококальциевую золу-унос ТЭС при следующем соотношении компонентов, мас. %:

Микрокремнезем производства кристаллического кремния 70,5 - 72,5

Жидкое стекло 20,5 - 22,5

Высококальциевая зола-унос ТЭС 7,0

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА СТЕНОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2169716C1 |

Авторы

Даты

2004-03-20—Публикация

2002-08-06—Подача