Изобретение относится к композиции наполнителя, включающей полиакрилат, содержащий гидроксильную группу, полиизоцианат и пигмент.

Композиции наполнителей известны из DE-A-3546594 и GB 2186281. В обеих публикациях описаны композиции наполнителя, включающие полиакрилаты, содержащие гидроксильную группу, и полиизоцианаты. Подобные композиции наполнителя являются слишком мягкими при отверждении, что дает незначительную шлифуемость.

Данное изобретение относится к композиции наполнителя, содержащей:

А) по крайней мере, один полиакрилат, содержащий гидроксильную группу, состоящий из 40-70 мас.% ароматических виниловых мономеров и/или метилметакрилата, 25-40 мас.% (мет)акриловых мономеров с гидроксильной функциональной группой, 0-20 мас.% (мет)акриловых мономеров, имеющих, по крайней мере, 2 атома углерода в алкильной группе, и 0,5-2,5 мас.% (мет)акриловой кислоты, где полиакрилат, содержащий гидроксильную группу, имеет гидроксильное число от 100 до 160 мг КОН/г твердого полимера, кислотное число от 5 до 20 мг КОН/г твердого полимера, Mw более 15000 и Тg от 25 до 100°С,

B) по крайней мере, одно соединение полиизоцианата, и

C) по крайней мере, один пигмент, где композиция наполнителя имеет объемную концентрацию пигмента от 40 до 80% по отношению к содержанию твердых веществ.

Данное изобретение относится к композиции наполнителя, имеющей превосходное равновесие между жизнеспособностью и свойствами высыхания/шлифуемости, по отношению ко времени сушки, и вязкостью и текучестью. Наполнитель может быть использован для шлифующих и не шлифующих композиций, отвержденных различными полиизоцианатами и покрытых обычными верхними покрытиями. Наполнитель может быть использован в широком спектре температур и влажности. Такие свойства, как шлифуемость, адгезия к субстрату и верхнему покрытию, жизнеспособность, коррозионная стойкость, водостойкость, способность выдерживать эмали, твердость и срок годности краски, хранящейся в банке, соответствуют тем, которые имеют коммерчески доступные наполнители или их улучшенные образцы.

Полиакрилат, содержащий гидроксильную группу, может быть получен из ароматических виниловых соединений, метилметакрилата, (мет)акриловых мономеров с гидроксильной функциональной группой, (мет)акриловых мономеров, имеющих, по крайней мере, 2 атома углерода в алкильной группе, и (мет)акриловой кислоты. Примеры ароматических виниловых соединений включают стирол и его производные, такие как винилтолуол и его смеси. (Мет)акриловые мономеры, содержащие гидроксильную функциональную группу предпочтительно имеют от 2 до 4 атомов углерода в алкильном компоненте. Примеры (мет)акриловых мономеров, содержащих гидроксильную функциональную группу включают гидроксиэтил(мет)акрилат, гидроксипропил(мет)акрилат, гидроксибутил(мет)акрилат и их смеси. (Мет)акриловые мономеры предпочтительно имеют от 2 до 6 атомов углерода в алкильном компоненте. Примеры (мет)акриловых мономеров включают этил(мет)акрилат, пропил(мет)акрилат, бутил(мет)акрилат и их смеси. Термин (мет)акрилат и (мет)акриловая кислота относятся к метакрилату и акрилату, а также к метакриловой кислоте и акриловой кислоте соответственно. Полиакрилат, содержащий гидроксильную группу, получают по обычным методикам, например медленным добавлением подходящих мономеров к раствору подходящего инициатора полимеризации, такого как азо- или пероксиинициатор.

Предпочтительно, полиакрилат, содержащий гидроксильную группу, состоит из:

47-53 мас.% ароматических виниловых мономеров, таких как стирол, и/или метилметакрилата,

28-33 мас.% (мет)акриловых мономеров, содержащих гидроксильную функциональную группу, таких как гидроксиэтил(мет)акрилат,

14-19 мас.% (мет)акриловых мономеров, имеющих, по крайней мере, 2 атома углерода в алкильной группе, таких как бутилакрилат, и

0,5-2 мас.% (мет)акриловой кислоты.

Полиакрилат, содержащий гидроксильную группу, имеет гидроксильное число от 100 до 160 мг КОН/г твердого полимера, предпочтительно от 110 до 130 мг КОН/г твердого полимера. Кислотное число полиакрилата, содержащего гидроксильную группу, составляет от 5 до 20 мг КОН/г твердого полимера. Средневесовая молекулярная масса (Mw) полимера составляет более 15000 по данным гельпроникающей хроматографии с полистиролом в качестве стандарта, предпочтительно от 15000 до 30000. Температура стеклования (Тg) составляет от 25 до 100°С, предпочтительно от 40 до 60°С, рассчитанная исходя из температур стеклования гомополимера отдельных мономеров, приведенных в литературе (уравнение Фокса, см., например, Batzer, Polymeric Material, 1935, с. 307).

Соединение полиизоцианата представляет собой поперечно сшивающий агент, который взаимодействует с гидроксильными группами. Полиизоцианаты являются соединениями с двумя или более изоцианатными группами на молекулу и хорошо известны в области производства наполнителей. Подходящими полиизоцианатами являются алифатические полиизоцианаты, такие как триметилендиизоцианат, 1,2-пропилендиизоцианат, тетраметилендиизоцианат, 2,3-бутилендиизоцианат, гексаметилендиизоцианат, октаметилендиизоцианат, 4-изоцианатометил-1,8-октандиизоцианат, 2,2,4-триметилгексаметилендиизоцианат, 2,4,4-триметилгексаметилендиизоцианат, додекаметилендиизоцианат, α,α'-дипропиловый эфир диизоцианат и трансвинилидендиизоцианат; алициклические полиизоцианаты, такие как 1,3-циклопентилендиизоцианат, 1,2-циклогексилендиизоцианат, 1,4-циклогексилендиизоцианат, 4-метил-1,3-циклогексилендиизоцианат, 4,4'-дициклогексилендиизоцианат метан, 3,3'-диметил-4,4'-дициклогексилендиизоцианат метан, норборнандиизоцианат и изофорондиизоцианат; ароматические полиизоцианаты, такие как м- и п-фенилендиизоцианат, 1,3- и 1,4-бис(изоцианатметил)бензол, 1,5-диметил-2,4-бис(изоцианатметил)бензол, 1,3,5-триизоцианатбензол, 2,4- и 2,6-толуолдиизоцианат, 2,4,6-толуолтриизоцианат, α,α,α',α' -тетраметил о-, м- и п-ксилилендиизоцианат, 4,4'-дифенилендиизоцианат метан, 4,4'-ди-фенилендиизоцианат, 3,3'-дихлор-4,4'-дифенилендиизоцианат и нафталин-1,5-диизоцианат; и смеси указанных выше полиизоцианатов.

Также, такие соединения могут быть аддуктами полиизоцианатов, например биуреты, изоцианураты, аллофанаты, уретдионы, форполимеры полиизоцианатов, и их смесями. Примером таких аддуктов является продукт присоединения двух молекул гексаметилендиизоцианата или изофорондиизоцианата к диолу, такому как этиленгликоль, продукт присоединения 3 молекул гексаметилендиизоцианата к 1 молекуле воды, продукт присоединения 1 молекулы триметилолпропана к 3 молекулам изофорондиизоцианата, продукт взаимодействия 3 молей м-α,α,α',α'-тераметилксилолдиизоцианата с 1 молем триметилолпропана, продукт присоединения 1 молекулы пентаэритритола к 4 молекулам толуолдиизоцианата, изоцианурат гексаметилендиизоцианата, коммерчески доступный от Вауеr под торговым наименованием Desmodur(r) N3390 и Desmodur(r) N3600, уретдион гексаметилендиизоцианата, коммерчески доступный от Вауег под торговым наименованием Desmodur(r) N3400, аллофанат гексаметилендиизоцианата, коммерчески доступный от Вауег под торговым наименованием Desmodur(r) LS2101, продукт присоединения 3 молей толуолдиизоцианата к 1 молю триметилолпропана, коммерчески доступный от Вауег под торговым наименованием Desmodur(r) L, и изоцианурат изофорондиизоцианата, коммерчески доступный от Hьls под торговым наименованием Vestanat(r) T1890. Более того, также подходящими для использования являются (со)полимеры мономеров с изоцианатной функциональной группой, такие как α,α'-диметил-м-изопропенил бензилизоцианат. Наконец, указанные выше изоцианаты и их аддукты могут присутствовать в виде блокированных изоцианатов, как известно специалисту в данной области техники.

Предпочтительными являются изоцианурат гексаметилендиизоцианата, биурет гексаметилендиизоцианата, изоцианурат изофорондиизоцианата, смеси биурета гексаметилендиизоцината и изоцианурата изофорондиизоцианата и смеси изоцианурата гексаметилендиизоцианата и изоцианурата изофорондиизоцианата.

Соединение полиизоцианата используют в таком количестве, чтобы отношение изоцианатных групп к общему количеству гидроксильных групп в композиции наполнителя составляло от 0,5 до 2, предпочтительно от 0,75 до 1,25.

В композиции наполнителя в соответствии с данным изобретением присутствуют пигменты. Используют пигменты различных типов, обычные для данной области техники, которые включают, но не ограничиваются ими, двуокись титана, графит, газовую сажу, оксид цинка, сульфид кальция, оксид хрома, сульфид цинка, хромат цинка, хромат стронция, хромат бария, хромат свинца, цианамид свинца, силикохромат свинца, желтый никель титан, желтый хром титан, красный оксид железа, желтый оксид железа, черный оксид железа, нафтол красный и коричневый, антрахиноны, диоксацинк фиолетовый, изоиндолин желтый, арилид желтый и оранжевый, ультрамарин голубой, комплексы фталоцианина, амарант, хинакридоны, галогенированные тиоиндиго пигменты, смеси пигмента с наполнителем, такие как силикат магния, силикат алюминия, силикат кальция, карбонат кальция, дымящая двуокись кремния, сульфат бария и фосфат цинка, и их смеси. Предпочтительно используют силикат магния, силикат алюминия, сульфат бария, карбонат кальция, двуокись титана, фосфат цинка, предпочтительно микронизированный, и их смеси. Объемная концентрация пигмента в композиции наполнителя составляет от 40 до 80 мас.%, предпочтительно от 40 до 60 мас.% по отношению к содержанию твердых веществ.

Композиция наполнителя также содержит катализаторы для реакции изоцианатгидрокси, такие как дилаурат дибутилолова, дилаурат диметилолова, дилаурат диоктилолова, диазабициклооктан (ДАБКО), октоат циркония, триэтиламин, и их смеси. Предпочтительно используют смесь дилаурата дибутилолова и октоата циркония. Катализатор используют в количестве от 0,001 до 5 мас.% по отношению к массе твердого полимера, предпочтительно от 0,1 до 2,5 мас.%. Соотношение смешивания дилаурата дибутилолова и октоата циркония может варьироваться между 1:5-100, предпочтительно 1:15-75.

Композиция также может содержать обычные полимеры, такие как полиэфирная смола, эпоксидная смола, необязательно содержащие гидроксильные функциональные группы, и их смеси. Также могут быть включены усилители адгезии, такие как амино-, меркапто- и эпоксисиланы, и усилители эластичности, такие как Elast-o-Actif™, от Akzo Nobel Coatings BV, Netherlands.

Предпочтительно, в композицию наполнителя может быть добавлена нитроцеллюлоза для улучшения связывания. Нитроцеллюлоза может быть использована в количестве от 0,01 до 5 мас.% по отношению к массе композиции наполнителя.

Композиция может также содержать обычные добавки, такие как стабилизаторы, поверхностно-активные вещества, поглотители УФ-излучения, блокаторы катализаторов, антиокислители, диспергаторы пигментов, добавки, повышающие текучесть, агенты, контролирующие реологию, выравнивающие агенты и растворители. Растворителем может быть любой растворитель, известный в данном уровне техники, например алифатические и/или ароматические углеводороды. Примеры включают Solvesso(r) 100, толуол, ксилол, бутанол, изопропанол, бутилацетат, этилацетат, метоксипропилацетат, ацетон, ацетилацетон, метилизобутилкетон, метилизоамилкетон, метилэтилкетон, метоксипропанал, диацетоновый спирт, бутилгликоль ацетат, этилэтокси пропионат, тетрагидронафталин и их смеси.

Предпочтительно композиция наполнителя включает менее чем 600 г/л летучих органических растворителей по отношению к общей массе композиции, более предпочтительно менее чем 550 г/л, наиболее предпочтительно менее чем 525 г/л, по определению согласно ISO 11890.

Композицию наполнителя составляют в 1-, 2- или 3-компонентую систему в зависимости от выбора свободных изоцианатных или блокированных изоцианатных групп и присутствия катализатора в системе.

Композицию наполнителя в соответствии с данным изобретением используют для получения субстратов с покрытием. Указанные субстраты включают древесину, пластик и металл. На субстрат может быть предварительно нанесено грунтовочное покрытие, до нанесения композиции наполнителя.

Композиция наполнителя особенно полезна в отделывающей отрасли, в частности в мастерских для ремонта автомобилей. Композиция наполнителя также может применяться в автомобилестроении для отделки больших транспортных средств, таких как поезда и автобусы, также может быть использована в самолетах. Композиция наполнителя может наноситься с использованием обычного оборудования для напыления или высокообъемного оборудовании для напыления под низким давлением с получением высококачественной отделки. Другими способами нанесения являются нанесение покрытия с помощью валков, нанесение кистью, разбрызгивание, нанесение покрытия поливом, нанесение покрытия погружением, электростатическое напыление или электрофорез, предпочтительно напыление. Примеры металлических субстратов включают сталь, оцинкованную сталь, алюминий, медь, цинк, магний и их сплавы. Температуры отверждения составляют предпочтительно от 0 до 80°С, более предпочтительно от 20 до 60°С. Отверждение также может осуществляться при ИК-свете.

Еще одним преимуществом композиций наполнителя в соответствии с данным изобретением является то, что они могут без проблем давать слои от 25 до 250 мкм. Указанная толщина является толщиной сухой пленки. Такая толщина слоя может быть получена без наплывов и пузырей.

Далее данное изобретение проиллюстрировано примерами.

Примеры

Если не указано иначе, используют следующие методики:

Вязкость измеряют в чашке для измерения вязкости потока DIN №4 согласно DIN 53221-1987 (DinC 4). Вязкость дана в секундах.

Жизнестойкость представляет собой период времени от исходного смешивания всех компонентов до момента, когда вязкость возрастает в 2 раза по отношению к исходной вязкости.

VOC композиции наполнителя измеряют согласно ISO 11890.

Твердость по Персозу измеряют согласно ISO 1522-1973, за исключением того, что стальную пластину, обработанную как указано в примерах, используют вместо стеклянной пластины.

Адгезию измеряют по ISO 2409. Адгезию определяют визуально по шкале от 0 (= нет отслаивания) до 5 (= полное отслаивание).

Эластичность измеряют согласно ISO 1520 (Erichsen) и согласно ASTM D2974 (удар).

Устойчивость к каменной крошке измеряют согласно Ford BI 157-04. Панели оценивают визуально по шкале от 0 (= хорошо) до 7 (= плохо). Первый тест проводят на необработанной панели. Второй тест на том же месте панели проводят через 72 часа промачивания водой согласно ASTM D870.

Водостойкость определяют согласно ASTN D4585 (тестирования в условиях конденсации QTS 40°С).

Коррозионную стойкость измеряют по ASTM В117 (тестирование с распылением соли).

Используют следующие соединения:

Содержащий гидроксильную группу полиакрилат А со следующей мономерной композицией: 53 мас.% стирола, 28 мас.% гидроксиэтилметакрилата, 18 мас.% бутилакрилата и 1 мас.% акриловой кислоты. Mw=21000 (ГПХ с полистиролом в качестве стандарта); гидроксильное число = 120 мг КОН/г твердого полимера, кислотное число = 8 мг КОН/г твердого полимера, Тg=47°С, содержание твердых тел = 52 мас.% в ксилоле.

Содержащий гидроксильную группу полиакрилат В согласно сополимеру 1, описанному в DE 3546594 и GB 2186281, со следующей мономерной композицией: 30 мас.% стирола, 18,4 мас.% метилметакрилата, 30 мас.% гидроксиэтилметакрилата, 20,3 мас.% бутилакрилата и 1,3 мас.% акриловой кислоты. Mw=6750 (ГПХ с полистиролом в качестве стандарта); гидроксильное число = 120 мг КОН/г твердого полимера, содержание твердых тел 71 мас.%.

Содержащий гидроксильную группу полиакрилат С со следующей мономерной композицией: 30 мас.% стирола, 18,4 мас.% метилметакрилата, 30 мас.% гидроксиэтилметакрилата, 20,3 мас.% бутилакрилата и 1,3 мас.% акриловой кислоты. Mw=33400 (ГПХ с полистиролом в качестве стандарта); гидроксильное число = 120 мг КОН/г твердого полимера, содержание твердых тел 62 мас.%.

Содержащий гидроксильную группу полиакрилат D согласно сополимеру 7, описанному в DE 3546594 и GB 2186281, со следующей мономерной композицией: 50,5 мас.% стирола, 17,6 мас.% метилметакрилата, 15 мас.% гидроксиэтилакрилата, 15,2 мас.% 2-этилгексилакрилата и 1,8 мас.% акриловой кислоты. Mw=28900 (ГПХ с полистиролом в качестве стандарта); гидроксильное число = 80 мг КОН/г твердого полимера, содержание твердых тел 51 мас.%.

DBTL - дилаурат дибутилолова, 1 мас.% в ксилоле.

Durham Zirconium 18 - 63 мас.% октоата циркония в Exxsol D60.

NCO-X: изоцианурат гексаметилендиизоцианата,

NCO-Y: 4:1 масс. смесь биурета гексаметилендиизоцианата и изоцианурата изофорондиизоцианата,

NCO-Z: 5:1 масс. смесь изоцианурата гексаметилендиизоцианата и изоцианурата изофорондиизоцианата.

Примеры 1-24

Композицию наполнителя получают из следующих соединений, за исключением полиизоцианата и DBTL:

27,6 г - содержащий гидроксильную группу полиакрилат А,

14,8 г - двуокись титана,

10 г - микронизированный фосфат цинка,

10 г - карбонат кальция,

21,8 г - силикат алюминия,

14 г - бутилацетат и метоксипропилацетат,

1,25 г - обычные добавки,

0,5 г - Durham Zirconium 18.

Субстрат:

Сталь: Стальную панель очищают от смазки с помощью М600 Degreaser (коммерчески доступного от Akzo Nobel Coatings BV, Netherlands) и шлифуют машиной с Р180.

Алюминий: Алюминиевую панель очищают от смазки с помощью М600 Degreaser и трут красным полировальником Scotch Brite типа А.

Оцинкованная сталь: Панель из оцинкованной стали очищают от смазки с помощью М600 Degreaser и трут красным полировальником Scotch Brite типа А. Затем панель снова очищают от смазки с помощью М600.

Грунтовка:

Панели обрабатывают Washprimer CR от Akzo Nobel Coatings BV, Netherlands до нанесения наполнителя.

Верхнее покрытие:

В/С = Основание/Осветлитель:

Autobase (коммерчески доступный от Akzo Nobel Coatings)

Autoclear MS 2000 (коммерчески доступный от Akzo Nobel Coatings)

Твердые пигменты:

AC: Autocryl (коммерчески доступный от Akzo Nobel Coatings)

AC+: Autocryl Plus (коммерчески доступный от Akzo Nobel Coatings)

AC LV: Autocryl LV 480 (коммерчески доступный от Akzo Nobel Coatings)

Шлифующие наполнители

На субстраты с грунтовочным покрытием напыляют шлифующие наполнители и сушат в течение 1 дня при комнатной температуре. Затем субстраты с покрытием шлифуют Р500 и наносят другие верхние покрытия. Толщина высушенного слоя наполнителя составляет от 70 до 100 мкм.

Шлифовка возможна через 3 часа сушки при комнатной температуре, 30 минут сушки при температуре 60°С, 16 часов сушки при температуре 10°С или 15 минут сушки в ИК-свете. Соответственно, время сушки превосходное для шлифующих наполнителей.

Не шлифующие наполнители

На субстраты с грунтовочным покрытием напыляют не шлифующие наполнители и сразу же наносят другие верхние покрытия (влажное на влажное). Предварительно рассчитанная толщина высушенного слоя наполнителя составляет от 35 до 50 мкм.

Жизнеспособность обоих, шлифующего и не шлифующего наполнителя составляет от 60 до 120 минут. Баланс между жизнеспособностью и свойствами высыхание/шлифуемости является превосходным по отношению ко времени сушки. Свойства текучести также превосходные, особенно для шлифующего наполнителя, который дает меньшее шлифование. Способность выдерживать нанесение эмали хорошая.

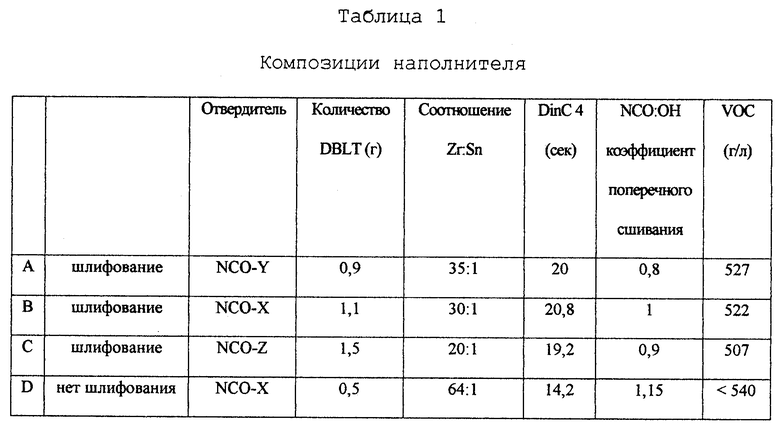

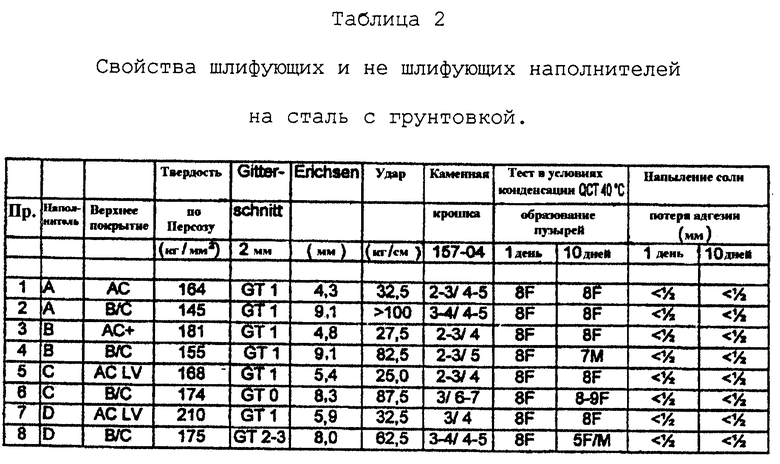

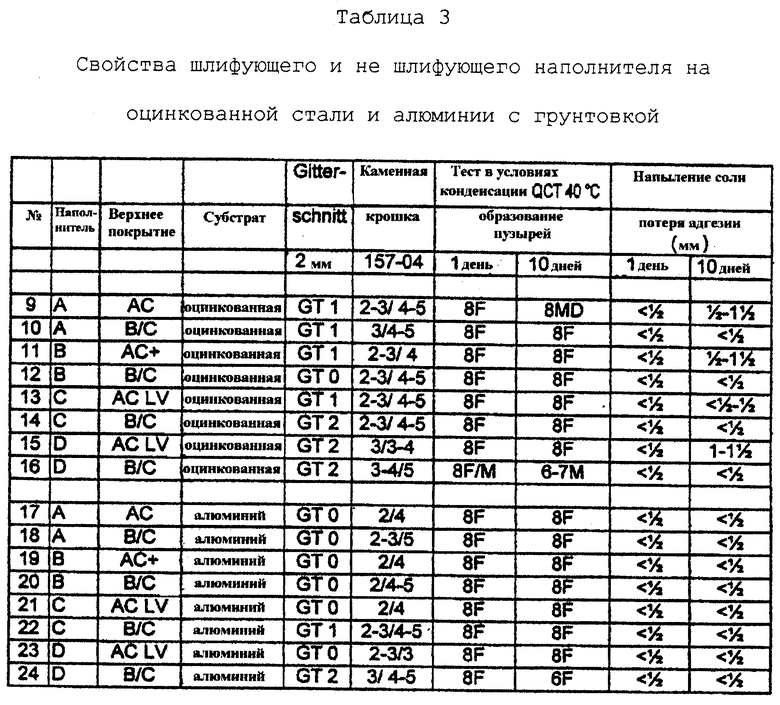

Результаты системных свойств представлены в таблицах 2 и 3.

Шлифующие и не шлифующие наполнители в соответствии с данным изобретением обеспечивают превосходную прочность, эластичность, адгезию, водостойкость и коррозионную стойкость независимо от используемого отвердителя.

Опять системные свойства панелей, покрытых шлифующими и не шлифующими наполнителями, превосходны.

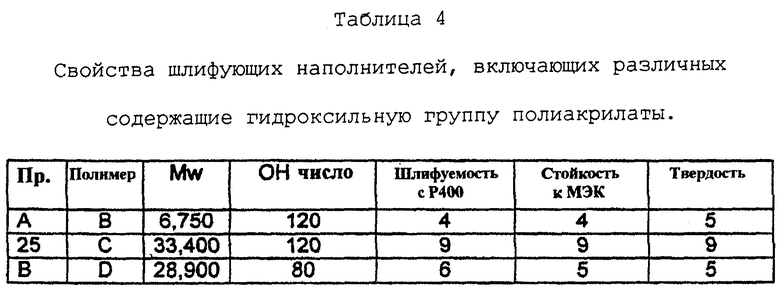

Пример 25 и сравнительные примеры А и В.

Получают следующую композицию наполнителя:

27,6 г - содержащий гидроксильную группу полиакрилат С (содержание твердых тел доводят до 51% добавлением бутилацетата),

14,8 г - двуокись титана,

10 г - микронизированный фосфат цинка,

10 г - карбонат кальция,

21,8 г - силикат алюминия,

14 г - бутилацетат и метоксипропилацетат,

1,25 г - обычные добавки,

0,5 г - Durham Zirconium 18,

0,5 г - DBTL.

Добавляют NCO-X для получения соотношения NCO:OH, равного 1. Данную композицию наполнителя наносят на стальную пластину. Свойства шлифуемости и стойкость к МЭК определяют через 3 часа сушки при температуре окружающей среды. Эксперимент повторяют за исключением замены содержащего гидроксильную группу полиакрилата С содержащими гидроксильную группу полиакрилатами В или D при содержании твердых тел 51 мас.% Результаты эксперимента показаны в таблице 4.

Как можно видеть из результатов, представленных в таблице 4, композиция наполнителя в соответствии с данным изобретением дает лучшие результаты по сравнению с композицией наполнителя известного уровня техники.

Изобретение относится к композиции наполнителя, содержащей A) по крайней мере, один полиакрилат, содержащий гидроксильную группу, состоящий из 40-70 мас.% ароматических виниловых мономеров и/или метилметакрилата, 25-40 мас.% (мет)акриловых мономеров с гидроксильной функциональной группой, 0-20 мас.% (мет)акриловых мономеров, имеющих, по крайней мере, 2 атома углерода в алкильной группе, и 0,5-2,5 мас.% (мет)акриловой кислоты, где полиакрилат, содержащий гидроксильную группу, имеет гидроксильное число от 100 до 160 мг КОН/г твердого полимера, кислотное число от 5 до 20 мг КОН/г твердого полимера, Mw более 15000 и Tg от 25 до 100°С, В) по крайней мере, одно соединение полиизоцианата, и С) по крайней мере, один пигмент, причем композиция наполнителя имеет объемную концентрацию пигмента от 40 до 80% по отношению к содержанию твердых веществ. Композиция наполнителя в соответствии с данным изобретением может быть использована для шлифующих и не шлифующих композиций, отвержденных различными полиизоцианатами и покрытых обычными верхними покрытиями. Наполнитель может быть использован в широком интервале температур и влажности. 8 з.п. ф-лы, 4 табл.

| ПЕРЕХОД ТРУБОПРОВОДА ПОД АВТОМОБИЛЬНОЙ ДОРОГОЙ | 1998 |

|

RU2186281C2 |

| EP 0630923 A, 28.12.1994 | |||

| US 4855342 A, 08.08.1989. | |||

Авторы

Даты

2004-04-10—Публикация

2000-03-06—Подача