Изобретение относится к области энергомашиностроения, в частности, повышает эффективность способа работы управляющего вала, предназначенного осуществлять процессы в цилиндре поршневого двигателя внутреннего сгорания, путем связи с поршнем.

В двигателестроении широко известен способ управления процессами путем управляющего вала, выполненного в виде вала с барабаном, снабженным криволинейным пазом (описание изобретения к патенту СССР 12168, “Двигатель внутреннего сгорания”, кл. 46 d 4, 2).

Известный способ характеризуется тем, что при вращении управляющего вала криволинейный паз преобразует вращательное движение в возвратнопоступательное движение поршня, в результате чего в цилиндре поршневого двигателя осуществляются процессы - впуска, сжатия, сгорания и выпуска продуктов сгорания. Недостатком способа является низкая скорость движения поршня во время процесса сжатия. Это не позволяет получить высокую эффективную мощность (Ne) поршневого двигателя внутреннего сгорания.

Известен также способ управления процессами поршневого двигателя внутреннего сгорания путем кулачкового вала (описание изобретения к патенту США 3482554 А, 1968). Сущность способа состоит в том, что при вращательном движении профилированной поверхности кулачкового вала происходит преобразование вращательного движения в возвратно-поступательное движение поршня, в результате чего в цилиндре поршневого двигателя осуществляются процессы - впуска, сжатия, сгорания и выпуска продуктов сгорания.

Использование известного способа позволяет увеличить эффективность работы управляющего вала за счет увеличения скорости вращения кулачкового вала и, тем самым, повысить эффективную мощность двигателя. Однако при дальнейшем увеличении скорости вращения кулачкового вала появляется эффект трамплина, снижающий достигнутые результаты.

Наиболее близким к заявленному изобретению является способ управления процессами с помощью коленчатого вала. Вращательное движение коленчатого вала преобразуется в возвратно-поступательное движение поршня, в результате чего в цилиндре поршневого двигателя осуществляются процессы - впуска, сжатия, сгорания и выпуска (Мерзликин В.Е. Микродвигатели серии ЦСТКАМ. - М.: Патриот, 1991, с.9).

Известный наиболее близкий к заявленному изобретению способ позволяет увеличить эффективную мощность поршневого двигателя путем увеличения числа оборотов коленчатого вала. Однако при увеличении числа оборотов управляющего вала индикаторная диаграмма работы поршневого двигателя в координатах: давления (Р), кГс/см2; угол поворота коленвала α°, град., (см. фиг.8) сильно сжимается. В результате этого коэффициент наполнения цилиндра (ηv) сильно уменьшается. Кроме того, во всасывающем и выпускном трактах появляются резонансные явления. Это создает сильные шумы во время работы двигателя. Вместе с этим, у существующих поршневых двигателей внутреннего сгорания поршень и коленчатый вал работают по несовпадающим рабочим диаграммам (см. фиг.3 и фиг.4), то есть существует потенциальная возможность повысить эффективность способа работы управляющего вала поршневого двигателя.

Исходя из вышеизложенного была поставлена задача разработать такой способ работы управляющего вала, который позволит улучшить основные технические характеристики поршневого двигателя внутреннего сгорания.

Поставленная задача решается заявленным способом повышения эффективности работы управляющего вала поршневого двигателя внутреннего сгорания, который включает в себя преобразование вращательного движения управляющего вала в возвратно-поступательное движение поршня, в результате чего в цилиндре двигателя происходят процессы впуска, сжатия, сгорания и выпуска газов продуктов сгорания. При этом процесс сжатия получает ускорение путем зубчатого сектора малого колеса, жестко закрепленного на коленчатом валу. В момент начала процесса сжатия зубья сектора малого колеса входят в зацепление с зубьями большой шестерни, закрепленной на выходном валу. Вышесказанное позволяет коленчатому валу в процессе сжатия вращаться быстрее относительно обода большого зубчатого колеса, которое вращает в подшипнике на коленчатом валу малая шестерня, закрепленная на выходном валу.

В заявленном способе признаками изобретения, общими для него и для его наиболее близкого аналога, являются:

- преобразование вращательного движения управляющего вала в возвратно-поступательное движение поршня;

- процесс впуска;

- сжатия;

- сгорания;

- выпуска.

В заявленном способе признаками изобретения, отличающими его от его наиболее близкого аналога, являются:

- процесс сжатия получает ускорение за счет увеличения скорости вращения управляющего (коленчатого) вала;

- увеличение скорости управляющего вала происходит с помощью зубчатого сектора малого колеса, вращающегося с управляющим валом.

Данная совокупность отличительных признаков изобретения вместе с общими признаками заявленного способа и наиболее близкого его аналога обеспечивают получение положительного эффекта изобретения во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

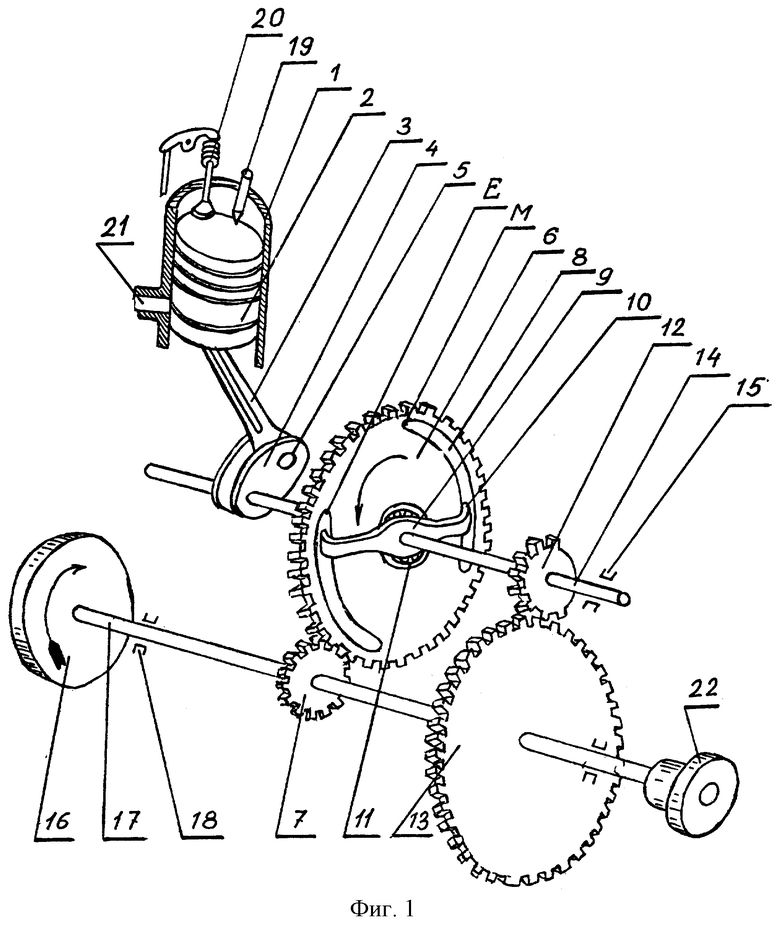

На фиг.1 изображена кинематическая схема устройства для реализации способа повышения эффективности работы управляющего вала поршневого двигателя внутреннего сгорания.

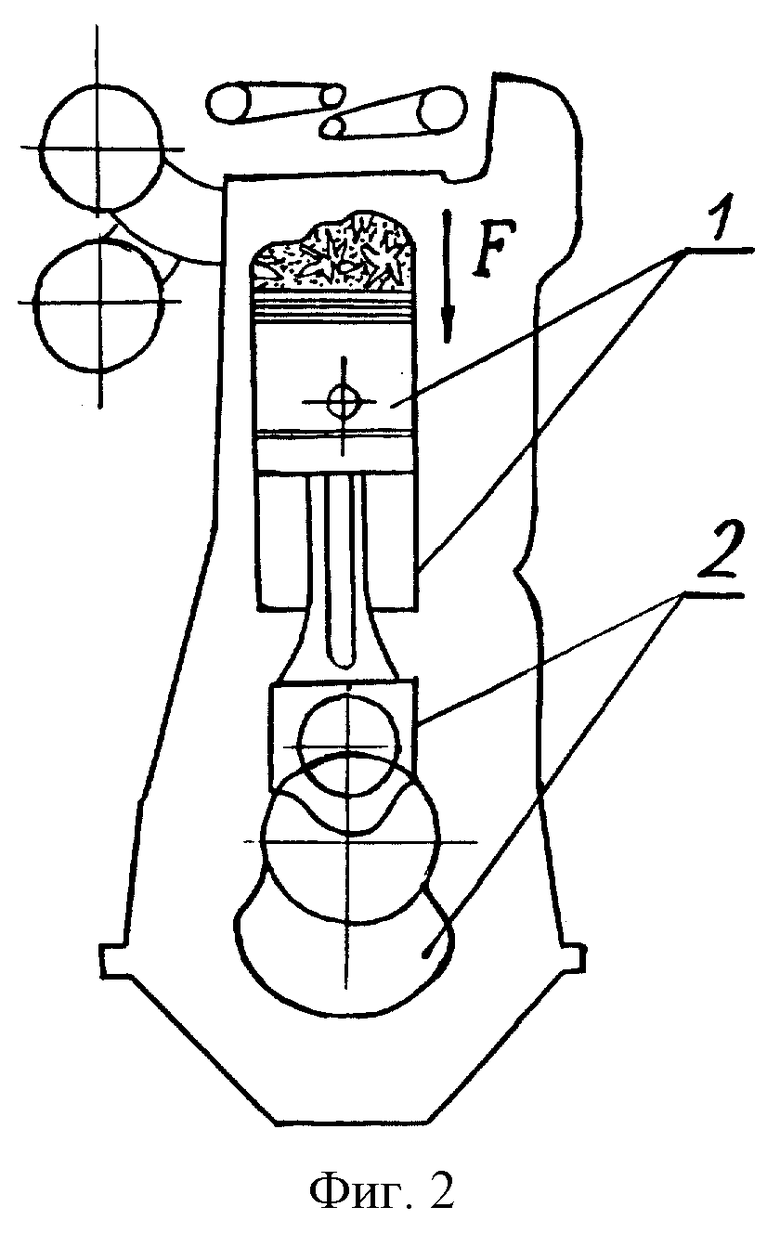

На фиг.2 - схема устройства для реализации способа работы управляющего вала ДВС (прототипа).

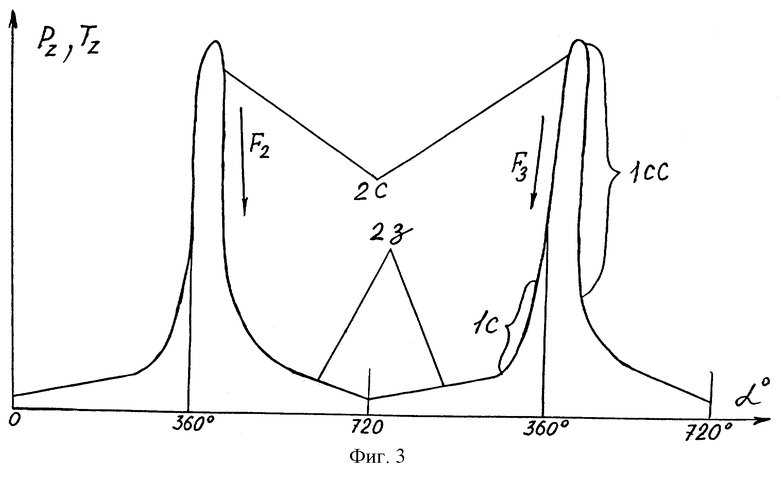

На фиг.3 - идеальная диаграмма работы четырехтактного ДВС, построенная по способу Гриневецкого-Мазинга в координатах: давления (Р), кГс/см2; угол поворота коленчатого вала (α°), град.

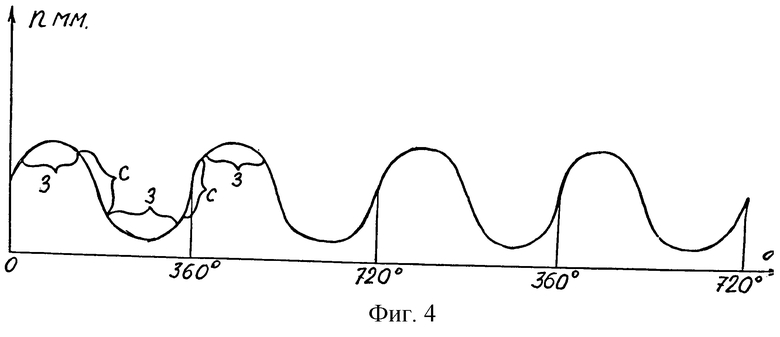

На фиг.4 - диаграмма хода поршня четырехтактного ДВС, построенная по способу Брикса в координатах: ход поршня (n), мм; угол поворота коленвала (α°), град.

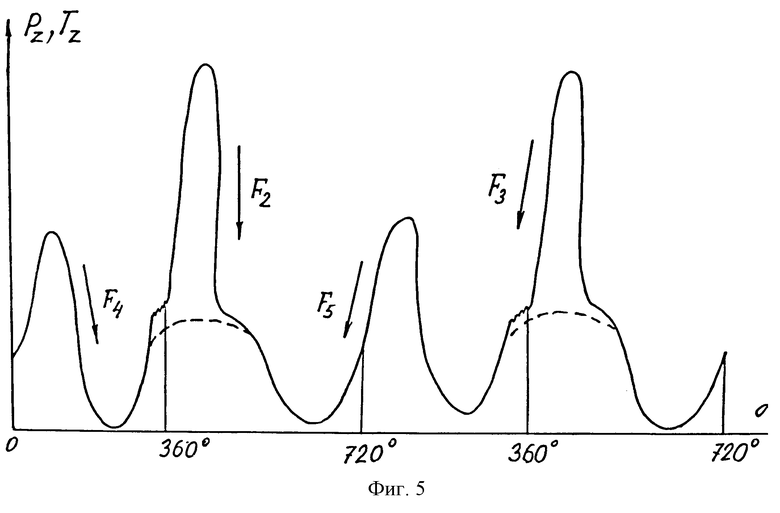

На фиг.5 - реальная индикаторная диаграмма работы четырехтактного ДВС (прототипа) в координатах: давления (Р), кГс/см2; угол поворота коленчатого вала (α°), град.

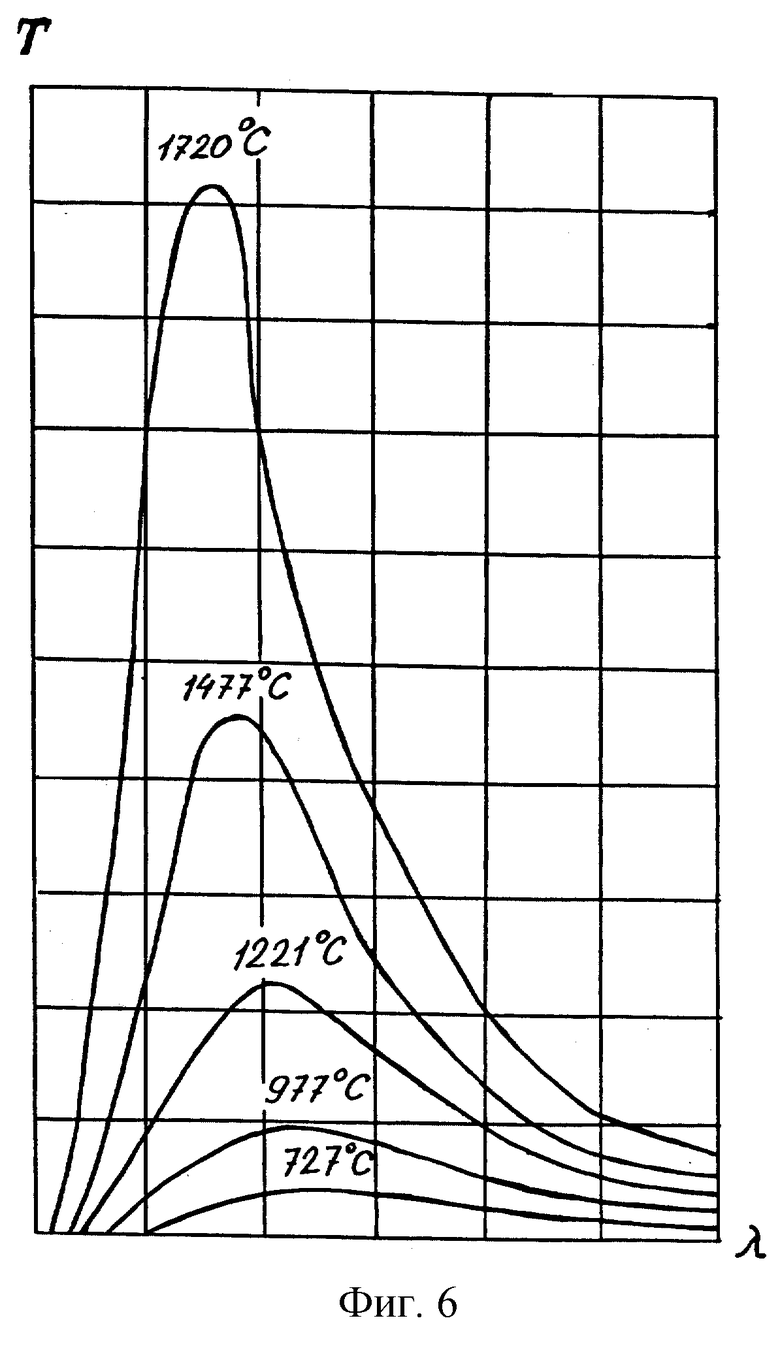

На фиг.6 - график распределения энергии в спектре излучения абсолютно черного тела.

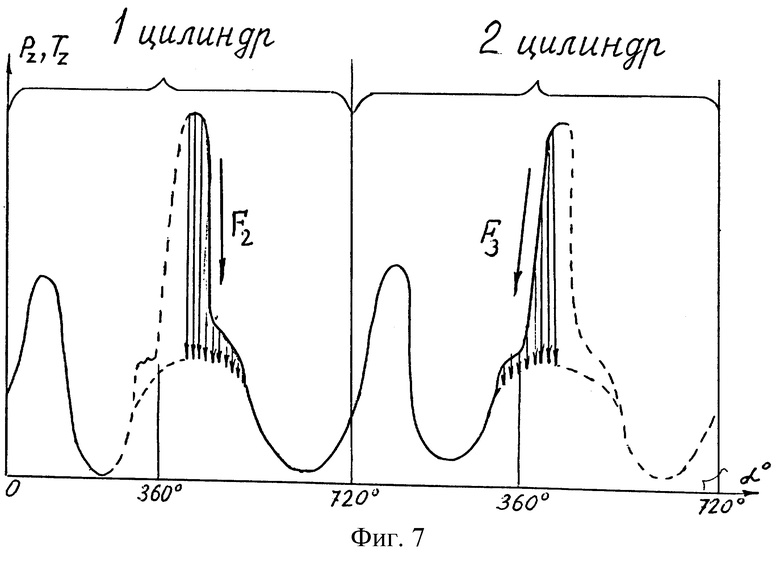

На фиг.7 - индикаторная диаграмма работы четырехтактного двухцилиндрового двигателя (прототипа) в координатах: давления (Р), кГс/см2; угол поворота коленчатого вала (α°), град.

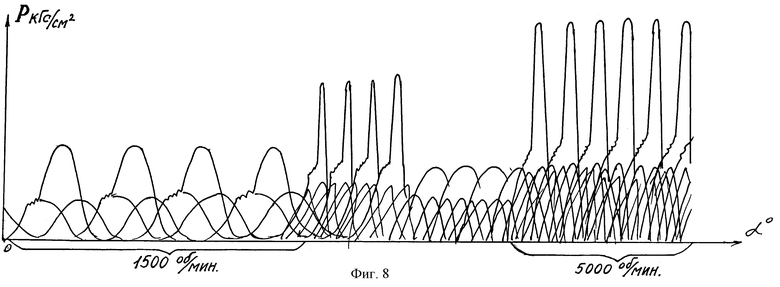

На фиг.8 - индикаторная диаграмма работы четырехтактного четырехцилиндрового ДВС (прототипа) при 1500 об/мин, а после переключения скорости при 5000 об/мин в координатах: давления (Р), кГс/см2; угол поворота коленчатого вала (α°), град.

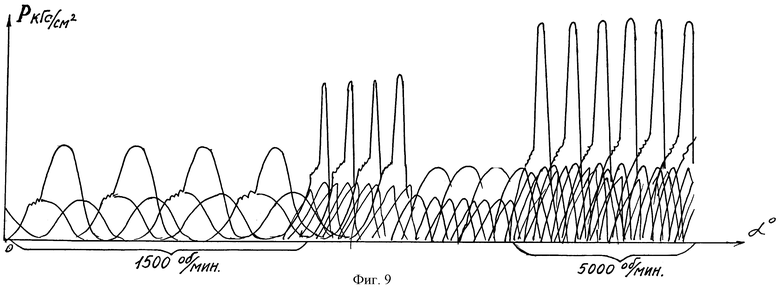

На фиг.9 - силы, действующие на коленвал со стороны поршней во время работы четырехтактного четырехцилиндрового ДВС (прототипа) при 1500 об/мин, а после переключения скорости при 5000 об/мин:

1 - силы, возникающие во время протекания вспомогательных процессов (F1);

2 - силы, возникающие во время протекания рабочих тактов в цилиндрах ДВС (F2);

3 - силы, возникающие во время протекания процессов сгорания топливовоздушной смеси (F3);

4 - силы, действующие на коленвал во время отключения нагрузки, в момент переключения скорости.

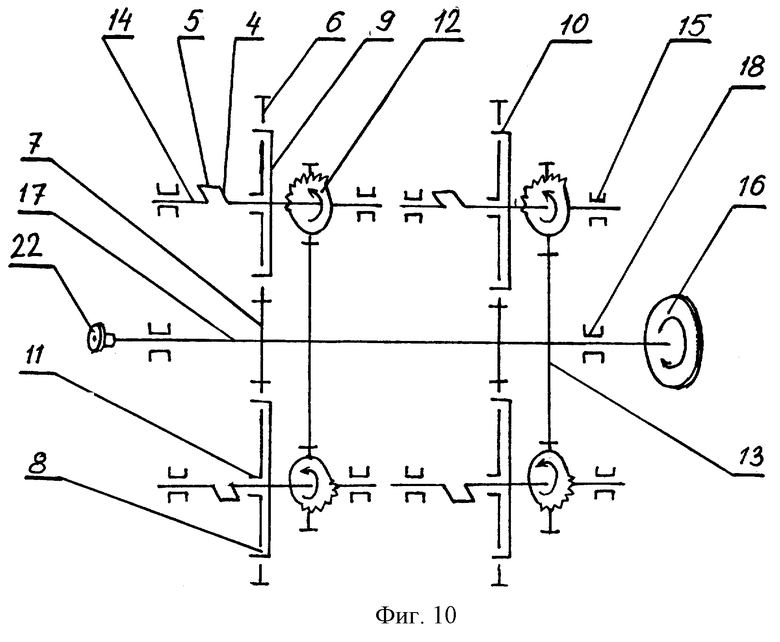

На фиг.10 изображено расположение зубчатых секторов колес (12) в принципиальной кинематической схеме устройства для реализации способа повышения эффективности работы управляющего вала в четырехтактном четырехцилиндровом ДВС при последовательном соединении цилиндров.

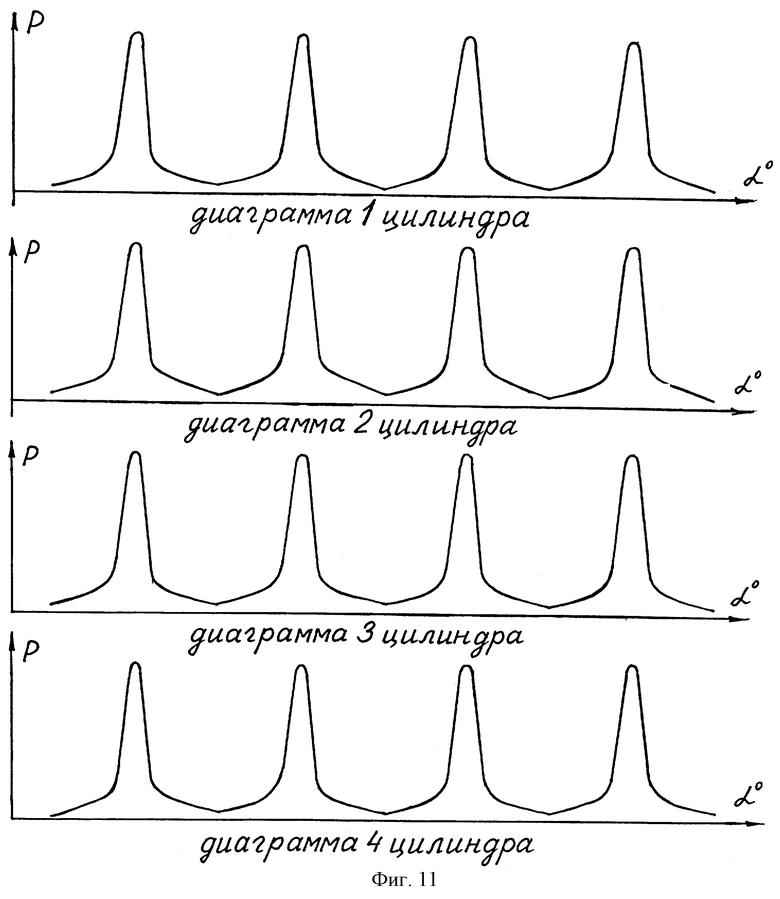

На фиг.11 - индикаторные диаграммы цилиндров четырехтактного четырехцилиндрового ДВС при последовательном соединении цилиндров в координатах: давления (Р), кГс/см2; угол поворота коленчатого вала (α°), град.

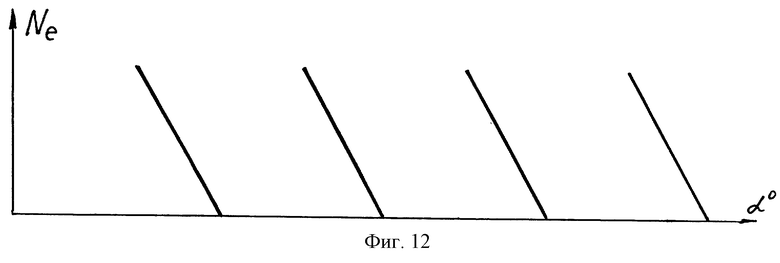

На фиг.12 - диаграммы эффективных мощностей цилиндров четырехтактного четырехцилиндрового ДВС при последовательном соединении цилиндров в координатах: эффективная мощность (Ne), кВт; угол поворота коленвала (α°), град.

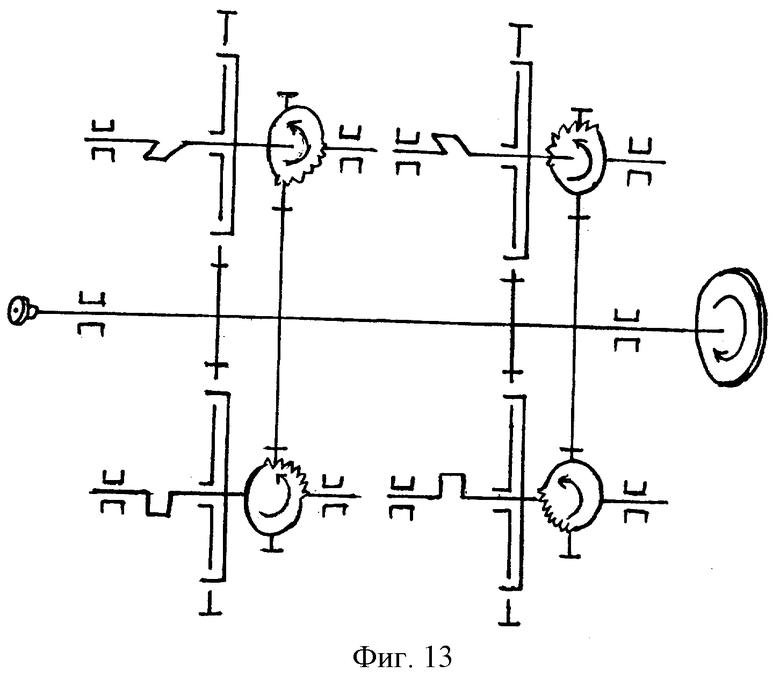

На фиг.13 изображено расположение зубчатых секторов колес (12) в принципиальной кинематической схеме устройства для реализации способа повышения эффективности работы управляющего вала в четырехтактном четырехцилиндровом ДВС при параллельном соединении цилиндров.

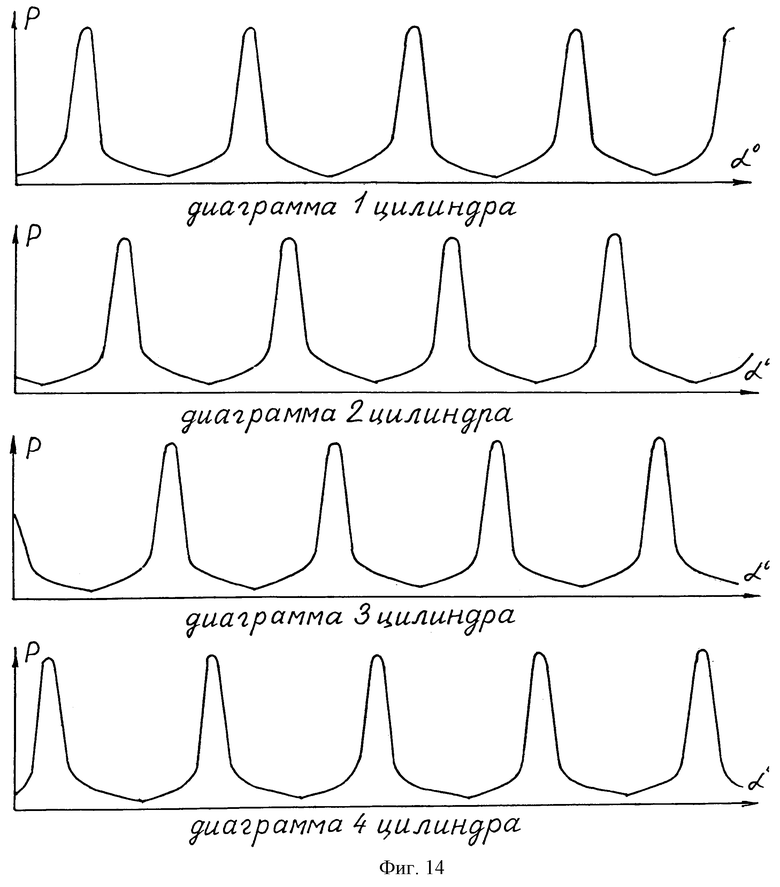

На фиг.14 - индикаторные диаграммы цилиндров четырехтактного четырехцилиндрового ДВС при параллельном соединении цилиндров в координатах: давления (Р), кГс/см2; угол поворота коленчатого вала (α°), град.

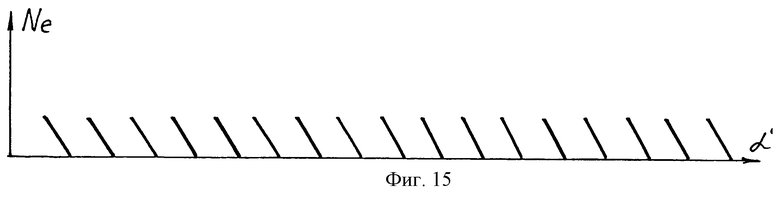

На фиг.15 - диаграммы эффективных мощностей цилиндров четырехтактного четырехцилиндрового ДВС при параллельном соединении цилиндров в координатах: эффективная мощность (Ne), кВт; угол поворота коленвала (α°).

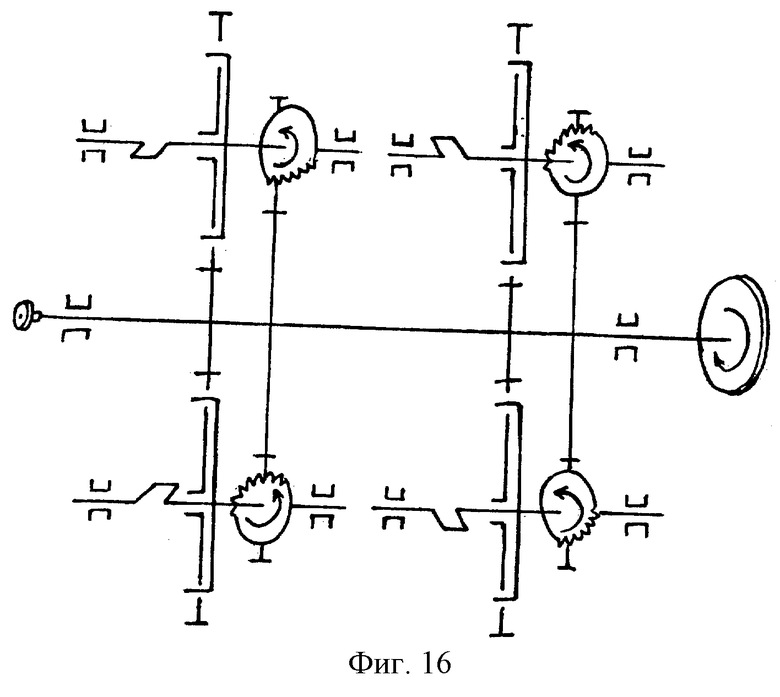

На фиг.16 изображено расположение зубчатых секторов колес (12) в принципиальной кинематической схеме устройства для реализации способа повышения эффективности работы управляющего вала в четырехтактном четырехцилиндровом ДВС при смешанном соединении цилиндров.

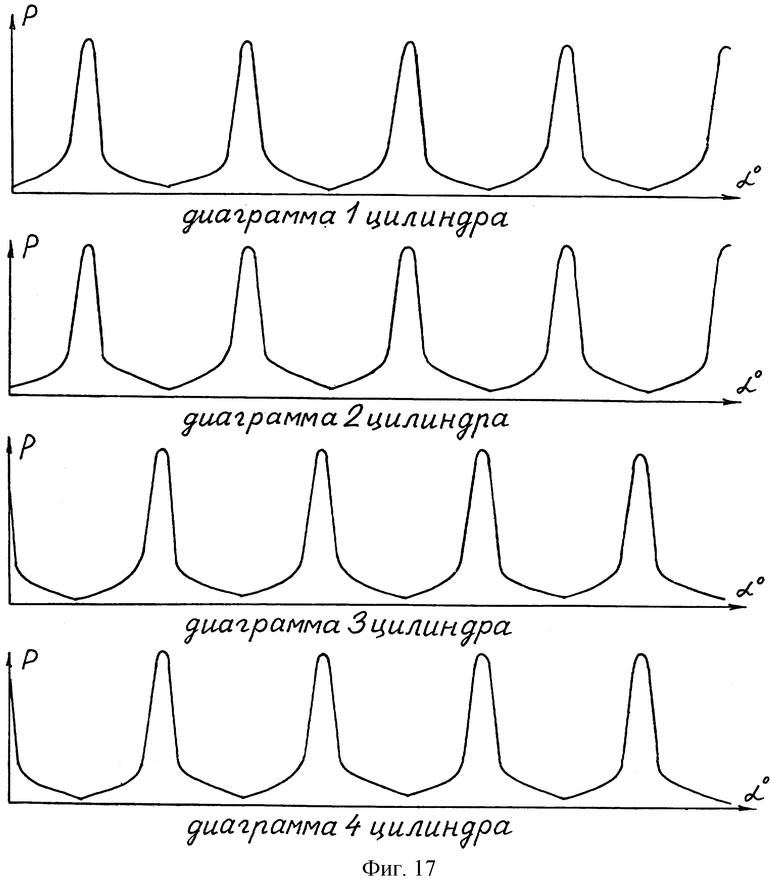

На фиг.17 - индикаторные диаграммы цилиндров четырехтактного четырехцилиндрового ДВС при смешанном соединении цилиндров в координатах: давления (Р), кГс/см2; угол поворота коленчатого вала (α°), град.

На фиг.18 - диаграммы эффективных мощностей цилиндров четырехтактного четырехцилиндрового ДВС при смешанном соединении цилиндров в координатах: эффективная мощность (Ne), кВт; угол поворота коленвала (α°), град.

Устройство для осуществления способа повышения эффективности работы управляющего вала содержит цилиндр 1, поршень 2, шатун 3, шейку 5, кривошип 4 и коленчатый вал 14. На коленчатом валу жестко закреплены: зубчатый сектор малого колеса 12; двойной кривошип 9, выступы 10 которого входят в криволинейные пазы 8 большого зубчатого колеса 6; нижняя обойма подшипника 11. На верхней обойме подшипника 11 вращается большое зубчатое колесо 6. На выходном валу 17 закреплены: большая шестерня 13; малая шестерня 7; маховик 16 и полумуфта 22, которая соединяет ДВС с нагрузкой. Коленчатый вал 14 вращается в подшипниках 15, а выходной вал 17 вращается в подшипниках 18. Рабочий цилиндр 1 имеет: форсунку 19, всасывающий клапан 20, а также выпускной канал 21.

Работа устройства для реализации способа повышения эффективности работы управляющего вала поршневого двигателя внутреннего сгорания заключается в следующем (см. фиг.1). Вал нагрузки 17 раскручивают с помощью стартера (на фиг.1 не показан). Вместе с валом 17 вращается малая шестерня 7, которая вращает большое зубчатое колесо 6. Большое зубчатое колесо 6 вращается против часовой стрелки в подшипнике 11. Закрепленный на коленчатом валу 14 двойной кривошип 9 будет стоять на месте до тех пор, пока его выступы 10 не коснутся точек Е криволинейных пазов 8, расположенных на большом зубчатом колесе 6.

Это позволит коленчатому валу 14 вращаться против часовой стрелки. Вместе с коленчатым валом начнут совершать вращательные движения: шейка 5 кривошипа 4. В районе нижней мертвой точки откроется впускной клапан 20 и сжатый воздух из ресивера (на фиг.1 не показан) начнет заполнять внутреннюю часть рабочего цилиндра 1. Расположенная на валу 17 большая шестерня 13 будет вращаться по часовой стрелке. В момент начала процесса сжатия зубья сектора малого колеса 12 войдут в зацепление с зубьями большой шестерни 13. Это позволит коленчатому валу 14 вращаться намного быстрее относительно обода большого зубчатого колеса 6. При этом выступы 10 двойного кривошипа 9 будут двигаться свободно в криволинейных пазах 8. В момент прихода шейки 5 кривошипа 4 в район верхней мертвой точки, происходит впрыск топлива в цилиндр 1 с помощью форсунки 19. Распыленное топливо, смешанное со сжатым воздухом, самовоспламеняется и горит. Под действием высокого давления поршень 2 с силой F3 давит вниз, увлекая за собой: шатун 3, шейку 5 кривошипа 4. Это вызовет вращательное движение коленчатого вала 14; двойного кривошипа 9; большого зубчатого колеса 6, которое будут вращать выступы 10 двойного кривошипа 9. Большое зубчатое колесо 6 будет вращать малую шестерню 7, скорость которой будет намного быстрее. Это позволит раскрутить маховик 16 до большой скорости и тем самым запасти энергию. Здесь следует отметить то, что во время рабочего процесса функцию ведущего звена выполнял двойной кривошип 9. Роль же ведомой детали выполняло большое зубчатое колесо 6. В районе нижней мертвой точки откроется выпускной канал 21, и продукты сгорания начнут покидать рабочий цилиндр 1. Этому будет способствовать и тот факт, что в нижней мертвой точке поршня откроется впускной клапан 20. Таким образом, воздух из ресивера будет вытеснять продукты сгорания из цилиндра 1. Этот процесс протекает до тех пор, пока криволинейный паз 8 будет проходить район нижней мертвой точки. После касания точек Е криволинейного паза 8 выступы 10 двойного кривошипа 9 начнут вращать коленчатый вал 14. В результате этого в цилиндре 1 начнется процесс сжатия. В этом случае функцию ведущей детали будет выполнять большое зубчатое колесо 6. Двойной кривошип 9 будет выполнять роль ведомой детали. Все это вместе взятое позволит изменить диаграмму работы устройства для реализации способа повышения эффективности работы управляющего вала ДВС, то есть приблизить ее к идеальной (см. фиг.11, 14 и 17).

Прежде чем перейти к изложению технико-экономических преимуществ, подкреплю убедительными примерами цель изобретения. В настоящее время в мире выпускают ДВС транспортных средств по проектам, которые были предложены более века назад и были созданы без научных, технических знаний. Это привело к тому, что отрасль двигателестроения отстала от энергетики более чем на век.

Согласно теоретическим основам, разработанным русским ученым В.И.Гриневецким и его последователями, ДВС (см. фиг.2) должен работать по индикаторной диаграмме Гриневецкого-Мазинга (см. фиг.3). Это, по сути дела, идеальная диаграмма работы четырехтактного ДВС в координатах: давления (Р), кГс/см2; угол поворота коленчатого вала (α°), град. Если посмотреть на диаграмму фиг.3, то станет ясно, что четырехтактный двигатель должен иметь два скоростных (2с) и два затяжных (2з) такта в цикле. Схематически это можно будет выразить так: 2с×2з×2с×2з.... Однако коленчатый вал, являясь движителем поршня, не позволяет последнему осуществлять нужные процессы (такты) в цилиндре ДВС. Это связано с тем, что коленвал может двигать поршень по диаграмме, построенной по способу Брикса (см. фиг.4) в координатах: ход поршня (n), мм; угол поворота коленвала (α°), град.

Из диаграммы фиг.4 видно, что цикл коленчатого вала четырехтактного двигателя имеет иное чередование тактов: один скоростной (1с); далее идет один затяжной (1з); потом снова один скоростной (1с) и т.д. Схематически это будет выглядеть так: 1с×1з×1с×1з.... Если сравнить диаграммы механизмов (ДВС прототипа, см. фиг.2), приведенных на фиг.3 и 4, то станет ясно, что включать в параллельную работу их нельзя, так как они не скоординированы. Очевидно, первооткрыватели ДВС об этом не знали, поэтому включили в параллельную работу два механизма, работающих по разным диаграммам. Естественно, двигатель стал работать по новой диаграмме (реальной, приведенной на фиг.5), отличающейся от диаграмм фиг.3 и 4. На диаграмме фиг.5 видно, что в одном затяжном (1з) такте наполнения (идеальной диаграмме фиг.3) размещаются: один скоростной (1с) и два затяжных (2з) такта коленчатого вала (диаграммы фиг.4). Далее, скоростной (1с) такт - сжатия (идеальной диаграммы фиг.3) совпал со скоростным (1с) тактом коленвала (диаграммы фиг.4). Вместе с этим, сверхскоростной (1сс) рабочий такт (идеальной диаграммы фиг.3) опережает рабочий - скоростной такт (1с) коленвала (диаграммы фиг.4) на затяжной (1з) процесс.

По опытным данным рабочий такт в ДВС протекает наиболее эффективно при достижении максимальных параметров: давления и температуры газов продуктов сгорания в цилиндре двигателя. Очевидно, в этот момент и нужно как можно быстрее осуществлять процесс преобразования внутренней энергии в механическую работу. Это связано с тем, что согласно законам квантовой механики, рабочее тело (продукты сгорания), имеющее начальную температуру TZ=1700-2000K излучает короткие волны (см. фиг.6), которые распространяются со скоростью, близкой к скорости света. Однако, если посмотреть на диаграмму фиг.5, то станет ясно, что в момент, когда продукты сгорания имеют высокие параметры, поршень - механизм, осуществляющий преобразование внутренней энергии в механическую работу, “отдыхает” в “мертвой зоне” - затяжном такте коленвала. А когда поршень с коленвалом начнут двигаться “быстро”, т.е. совершать скоростной такт, продукты сгорания остынут, отдав большую долю энергии стенкам цилиндра, который в этот момент омывался водой.

Кроме того, во время получения энергии во втором цилиндре двигателя (см. фиг.7) в результате процесса сжатия, а потом процесса сгорания топливовоздушной смеси, образуется механическая энергия, которая с силой F3 давит на шейку 5 кривошипа 4 коленвала 14 (см. фиг.7, 9). Напротив, процесс преобразования внутренней энергии в механическую работу, который совершается в первом цилиндре в этот момент, с силой F2 направлен на шейку 5 кривошипа 4 коленвала 14, но только с противоположной стороны верхней мертвой точки коленвала. Это можно увидеть на диаграмме фиг.7. Вместе с этим на фиг.5, 7 и 9 видно, что вспомогательные процессы (такты) также имеют переменные нагрузки. Вот почему в современных ДВС процессы не скоординированы, а энергия, полученная в одном, уничтожается энергией, полученной в другом цилиндре (см. фиг.7). Это снижает эффективность работы многоцилиндрового двигателя. Из вышесказанного следует, что же мешает одноцилиндровому двигателю иметь высокий кпд.

Двигателисты знают, что эффективная мощность (Ne) одноцилиндрового двигателя возрастает с увеличением частоты вращения. Это объясняется прежде всего тем, что при быстром сжатии топливовоздушной смеси она рационально сгорает, образуя при этом больше энергии (см. фиг.8). Однако с увеличением частоты вращения резко уменьшается время, отведенное на протекание процессов. Это вызывает сжатие диаграмм (см. фиг.7 и 9). Из этого следует, что при увеличении частоты вращения, значение эффективной мощности возросло незначительно, а вот коэффициент наполнения цилиндра (ηv) уменьшился сильно. Вместе с этим появились резонансные явления во всасывающем и выпускном трактах. Вот поэтому газы и топливовоздушная смесь двигаются с большой скоростью в трубопроводах, создавая при этом сильные звуки.

Все это не позволяет ДВС (прототипам) иметь хорошие основные технические характеристики. Для примера приведу некоторые из них: кпд не превышает 30%; моторесурс цилиндропоршневой группы катастрофически низок (гарантия 1,5 часа); сильно загрязняется окружающая среда из-за неправильной работы управляющего вала (т.к. функцию управляющего вала в многоцилиндровых ДВС доверили исполнять общему валу вместе с коробкой передачи); сложно управлять автотранспортом при езде по пересеченной местности; ДВС имеет громоздкую систему охлаждения, которая служит для создания парникового эффекта атмосферы; ДВС потребляет много топлива.

Эти и многие другие недостатки, вернее, парадоксы, можно увидеть на диаграммах, приведенных на фиг.7, 8 и 9. Если посмотреть на диаграммы (фиг.7, 8 и 9), то станет ясно, что работает ДВС (прототип) плохо. Многочисленные помехи не позволяют эффективно преобразовывать и получать энергию.

В предлагаемом устройстве для реализации способа повышения эффективности работы управляющего вала поршневого двигателя использованы принципиальные кинематические схемы, которые были созданы на основе известных законов природы. Это стало возможным благодаря внедрению предлагаемого способа. Все это вместе взятое позволило улучшить в несколько раз основные технические характеристики параметров двигателя для осуществления предлагаемого способа. Для сравнения приведу некоторые из них: кпд - 70-80%, моторесурс цилиндропоршневой группы увеличился более чем в 10 раз; загрязнение окружающей среды уменьшится более чем в 10 раз; громоздкая система охлаждения заменена обыкновенным вентилятором; в ДВС исчезли резонансные явления в выпускных и всасывающих трактах, поэтому сложные глушители шумов станут не нужны; расход топлива уменьшится в 2-3 раза, при этом эффективная мощность возрастет в 5-10 раз.

Кроме того, из конструкции двигателя будут убраны сложнейшие механизмы: коробки передачи, автоматы и т.д. Тихоходные ДВС с большими объемами станут не нужны. Это произойдет потому, что водитель, оператор, смогут изменять выходную мощность двигателя по аналогии электрических двигателей постоянного тока (заимствовано у энергетиков железнодорожного транспорта) в больших пределах. Например, если нам нужно будет получить большую цикловую эффективную мощность двигателя. Водитель, оператор с помощью командного аппарата на пульте управления переключает цилиндры двигателя на последовательную работу. Результат этой операции можно увидеть на фиг.10, 11 и 12.

Если нам нужно будет увеличить скорость движения автотранспорта, достаточно будет соединить все цилиндры параллельно. При этом частота повторения циклов увеличится в 4 раза, а цикловая эффективная мощность уменьшится тоже в 4 раза. Это можно увидеть на фиг.13, 14 и 15.

При смешанном соединении цилиндров можно получить сравнительно большую цикловую эффективную мощность, а также сравнительно большую частоту повторения циклов. Кроме того, водитель, оператор смогут отключать часть цилиндров во время езды, если большая мощность не нужна в данное время (например, в черте города или при запуске ДВС). Все эти операции можно будет осуществлять при работающем двигателе на номинальном режиме работы цилиндров.

Благодаря вышеизложенным преимуществам устройства для реализации предлагаемого способа повышения эффективности работы управляющего вала поршневого двигателя внутреннего сгорания будут иметь большую агрегатную мощность по сравнению с современными ДВС (аналогами), которую при этом можно будет неограниченно увеличивать, удовлетворяя растущие потребности использования двигателей для решения многочисленных научных и технических проблем, а также в обороне страны.

Изобретение относится к области энергомашиностроения, в частности, повышает эффективность способа работы управляющего вала, предназначенного осуществлять процессы в цилиндре поршневого двигателя внутреннего сгорания, путем связи с поршнем. Технический результат заключается в возможности улучшения основных технических характеристик поршневого двигателя внутреннего сгорания. Способ повышения эффективности работы управляющего вала поршневого двигателя внутреннего сгорания включает в себя преобразование вращательного движения управляющего вала в возвратно-поступательное движение поршня. В результате чего в цилиндре двигателя происходят процессы впуска, сжатия, сгорания и выпуска газов продуктов сгорания. В момент начала процесса сжатия зубья сектора малого колеса, жестко закрепленного на коленчатом валу, входят в зацепление с зубьями большой шестерни, закрепленной на выходном валу. Вышесказанное позволяет коленчатому валу в процессе сжатия вращаться быстрее относительно обода большого зубчатого колеса, которое вращает в подшипнике на коленчатом валу малая шестерня, закрепленная на выходном валу. 18 ил.

Способ повышения эффективности работы управляющего вала поршневого двигателя внутреннего сгорания, включающий преобразование вращательного движения управляющего вала в возвратно-поступательное движение поршня, в результате этого в цилиндре двигателя происходят процессы впуска, сжатия, сгорания и выпуска газов продуктов сгорания, отличающийся тем, что в момент начала процесса сжатия зубья сектора малого колеса, жестко закрепленного на коленчатом валу, входят в зацепление с зубьями большой шестерни, закрепленной на выходном валу, что позволяет коленчатому валу в процессе сжатия вращаться быстрее относительно обода большого зубчатого колеса, которое вращает в подшипнике на коленчатом валу малая шестерня, закрепленная на выходном валу.

| US 3301244 A, 31.01.1967 | |||

| СПОСОБ ВЫЯВЛЕНИЯ ЛОКАЛИЗАЦИИ ПАТОЛОГИЧЕСКОГО ПРОЦЕССА У ЧЕЛОВЕКА И ЖИВОТНОГО И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2260374C1 |

| Предметная камера микроскопа | 1983 |

|

SU1191827A1 |

| 0 |

|

SU153528A1 | |

| WO 9308372 A1, 29.04.1993 | |||

| КОЛЕНВАЛ ДВУХТАКТНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2122662C1 |

Авторы

Даты

2004-05-10—Публикация

2002-07-02—Подача