Изобретение относится к области подготовки и сжигания топлива (газа, мазута и др.) в газодинамическом режиме и может быть использовано для и др.

К наиболее известным и используемым видам сжигания топлива в газодинамическом режиме относятся вибрационное и колебательное горение.

В течение 50-60-х годов 20 века были созданы устройства, реализующие колебательное горение с помощью воздействия на поток топливовоздушной смеси ультразвуковых колебаний [1] и др. Характер воздействия этих колебаний на процесс смешения и горения топлива заключается в усилении турбулизации потока. При горении в ультразвуковом поле наблюдается повышение температуры открытого факела в его отдельных областях на 200-300°С [2] и повышение теплоотдачи от факела к стенке на 10-30%.

Недостатком резонансных систем вибрационного горения является сложная организация устойчивого вибрационного режима.

В настоящее время в России и за рубежом разработано большое количество устройств, реализующих колебательное горение, с помощью которых сжигают твердое, жидкое и газообразное топливо. Основным физическим способом, с помощью которого реализуется указанное горение, является прерывистая (колебательная) подача воздуха в камеру сгорания [3], импульсная подача топлива в камеру за счет специальных форсуночных устройств [4] и прерывистая подача воздуха.

Использование положительных сторон вибрационного и колебательного горения является актуальным, но практическое использование этих устройств остается недостаточным, что связано со слабой изученностью колебательных процессов и недостаточной экспериментальной отработкой устройств [5].

Известен способ сжигания топлива [6], согласно которому мазут подают через резонансные трубы, реакторы, газификатор и топливную форсунку в блок камер вибрационного горения, снабженных акустическим резонатором, в которых он смешивается с воздухом и сжигается. Примерно 8% воздуха поступает в камеру через газификатор, а остальная часть - по воздуховоду. Колебание давления в реакторах камер воздействует через волновод друг на друга. Этим обеспечивается связанность камер как акустических систем.

Использование указанного способа показало, что от вибраций происходит ряд разрушений в конструкции самих камер, поэтому требуются дальнейшие конструктивные доработки.

Известен другой способ сжигания топлива [7], принятый нами за прототип. Согласно этому способу к топливу, выходящему из горелки, подводят с помощью двух сопел, соединенных со струйным газогенератором колебаний, воздух, который смешивается с топливом. Попеременное истечение воздуха из сопел воздействует на факел с противоположных направлений, вынуждая его к поперечным относительно своей оси колебаниям. В результате этого факел приобретает устойчивую турбулентную структуру, а процесс окисления частиц топлива происходит более интенсивно и полно, что уменьшает химическую неполноту сгорания топлива.

Недостатком предложенного способа является значительное усиление шума, увеличение колебания давления внутри топочной камеры и вибрация оборудования.

Задачей предлагаемого технического решения является повышение эффективности процесса сжигания топлива - уменьшение шума, колебания давления внутри топочной камеры, вибрации оборудования и создание устойчивого вибрационного горения.

Это достигается за счет того, что в способе сжигания топлива, заключающемся в его подаче на горелочное устройство с последующим смешением с воздухом и сжиганием, воздух перед подачей на смешение с топливом пропускают через электромеханический воздушный генератор (ЭМВГ) c вращающимися заслонками, частично перекрывающими канал воздушного потока с частотой вращения электродвигателя при числе оборотов электродвигателя (ЧОЭ) 1000-6000 в минуту. Степень перекрытия канала подачи воздуха (СПКПВ) вращающимися заслонками ЭМВГ изменяется в диапазоне 3-97%, а частота колебаний воздушного потока (ЧКВП) - в пределах 30-600 Гц.

Степень активации воздушного потока (САВП) зависит от СПКПВ заслонками ЭВМГ [8]. При низкой СПКПВ - менее 20% САВП значительно понижается. При увеличении СПКПВ выше 80% возрастает САВП, но заметно уменьшается производительность установки ЭМВГ.

ЧОЭ вращающего заслонки ЭМВГ равно 1000-6000 в минуту. Уменьшение ЧОЭ ниже 1000 в минуту понижает САВП, а увеличение ЧОЭ более 6000 в минуту теоретически и практически возможно, но экономически нецелесообразно, так как удорожает конструкцию ЭМВГ.

ЧКВП лежит в пределах 30-600 Гц и регулируется ЧОЭ и числом вращающихся заслонок ЭМВГ. Максимальная эффективность (независимо от вида сжигаемого топлива) достигается при работе ЭМВГ с ЧОЭ 3000 в минуту, при котором реализуется колебательная подача воздуха на горелочное устройство с ЧКВП 100-200 Гц.

В процессе работы ЭМВГ могут происходить флуктуации газа во вращающемся электромагнитном поле (сжатие, разрежение газа и др.). Поэтому может происходить нагревание газа и активация его компонентов (кислорода, азота, диоксида углерода, воды и др.), а также образование из паров воды перекиси водорода, НО

Сущность предлагаемого способа поясняется на примерах.

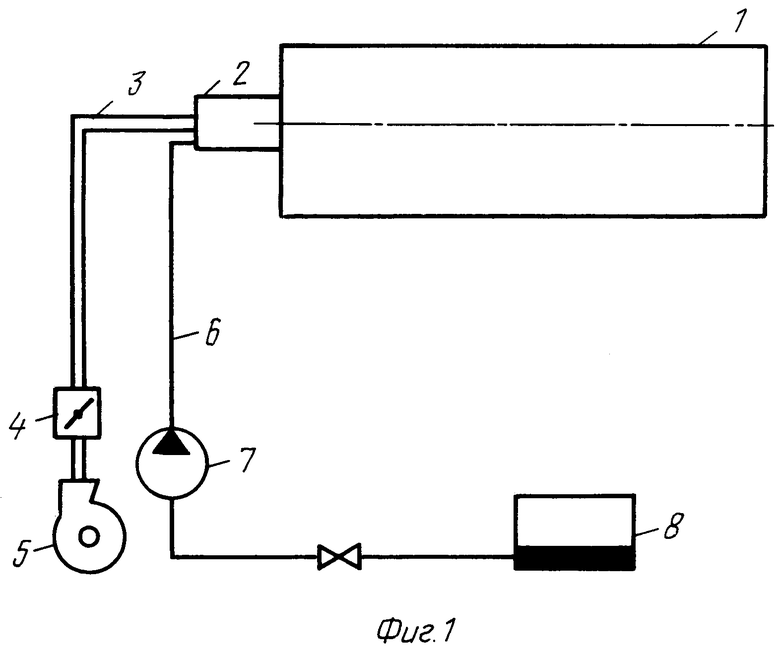

Пример 1. Функциональная схема установки по производству черного щебня и асфальтобетона с использованием ЭМВГ на заводе Екатеринбургского дорожно-строительного управления "Свердловсавтодор", поселок Белоярский, приведена на фиг.1.

В этой схеме мазут из емкости 8 насосом 7 по топливопроводу 6 подается на горелочное устройство 2, где смешивается с воздухом, подаваемым вентилятором 5 через ЭМВГ 4 по воздуховоду 3, при степени перекрытия канала воздушного потока 3-97% и числе оборотов электродвигателя 3000 в минуту, и сжигается. В сушильно-смесительном барабане 1 с помощью горелки 2 обеспечивается сушка черного щебня, перемешивание, нагрев и приготовление асфальтобетонной смеси.

Результаты промышленных испытаний приведены в таблице 1, из которой следует, что применение ЭМВГ позволяет на 9,3% снизить удельный расход мазута при приготовлении асфальтобетона.

Пример 2. Промышленные испытания проводились на паровом газовом котле Е-1,0-0,9Г-3 в котельной государственного производственного объединения "ТЭКОМ", г. Екатеринбург. Схема установки приведена на фиг.2.

Согласно этой схеме вентилятор 5 через шибер 9 и ЭМВГ 4 по воздуховоду 3 подает воздух на горелочное устройство 2, где он смешивается с мазутом и сжигается. Топливо горения используется на нагрев парового котла 10.

Результаты испытаний сведены в таблицу 2. Как видно из таблицы, с увеличением частоты вращения ЭМВГ с 2000 до 6000 оборотов в минуту удельный расход газа на выработку 1 Гкал тепловой энергии снижается на 1,43-7,27%.

Пример 3. Промышленные испытания проводились в технологическом цикле ваграночной печи Нижне-Тагильского котельно-радиаторного завода. В качестве " ЭМВГ применялось устройство для интенсификации горения твердых топлив в топочных системах со слоевым сжиганием [9] (Пат. №2149311, 7 F 23 В 1/16). Схема установки приведена на фиг.3.

В этой схеме воздух вентиляционной установкой 5 подается сначала в рекуператор 11, в котором нагревается до необходимой температуры и затем по воздуховоду 3 поступает на фурмы 13 с установленными в них ЭМВГ 4, где активируется и подается в ваграночную печь под слой кокса для его сжигания. (На фиг.3: 9 - шиберы, 12 - воздушное кольцо, 14 - металлическая летка, 15 - шлаковая летка).

Результаты испытаний представлены в таблице 3.

Анализ данных таблицы показывает, что при работе ЭМВГ достигается рост температуры расплава в среднем на 30-40°С от первоначальной (максимум на 70-75°С за счет снижения вязкости расплава). Производительность печи увеличивается на 10%, и при этом снижается удельный расход топлива как на одну тонну выплавляемого чугуна, так и на одну тонну готовой продукции (на 5-10%).

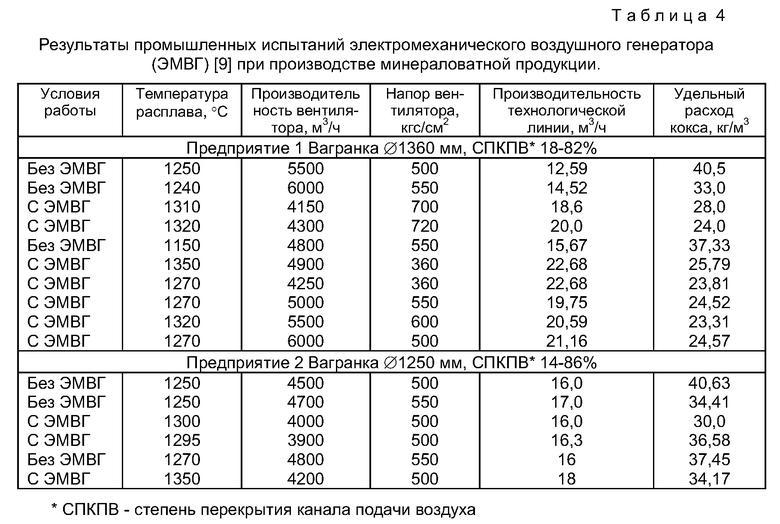

Пример 4. Проводились промышленные испытания по включению ЭМВГ в технологический цикл минераловатного производства. В качестве ЭМВГ применялось устройство, приведенное в примере 3. Согласно схеме, фиг.4, воздух вентилятором 5 по воздуховоду 3 через шибер 9 подается сначала на ЭМВГ 4, а затем в ваграночную печь 16. Результаты испытаний приведены в таблице 4.

Из таблицы следует, что при работе ЭМВГ в технологической линии температура в печи и температура выходящего расплава повышаются на 80-100°С. Наблюдается рост температуры отходящих газов над слоем шлака, фиг.5. На фиг.5 приведены зависимости изменения температуры, °С, отходящих газов над слоем шлака при работе вагранки, от времени начала загрузки шлака, мин.: I с ЭМВГ; II без ЭМВГ; появление факела: I при 410°С, II при 400°С. (Частота вращения двигателя ЭМВГ - 3000 оборотов в минуту, частота колебаний воздушного потока 100-300 Гц.)

Таким образом, появление факела имеет место при 410°С (с ЭМВГ) и при 400°С (без ЭМВГ). При пуске ЭМВГ растет давление в фурмах (на выходе воздуха в печь) на 30%, что свидетельствует об увеличении линейной составляющей скорости воздушного потока и соответственно его кинетической энергии.

При использовании ЭМВГ, таблица 4, производительность технологической линии повышается на 10% и снижается на 10% удельный расход топлива.

Сравнение предлагаемого способа с прототипом [7] показывает повышение эффективности сжигания топлива. Поскольку подготовка воздуха перед смешением с топливом происходит в отдельном аппарате (ЭМВГ), то шум и колебание давления внутри топочной камеры не наблюдаются. Работа ЭМВГ по предлагаемому способу, по сравнению с прототипом [7], характеризуется устойчивостью, что исключает вибрации оборудования и неустойчивость горения топлива. Кроме того, предлагаемый способ, в отличие от прототипа [7], позволяет уменьшить расход топлива на сжигание и повысить температуру процесса без изменения технологических режимов сжигания топлива.

Литература

1. А.С. 257665 СССР, класс 24. Вибрационная топка. БИ. 12.10.1970.

2. Кубанский П.Н. К вопросу о влиянии ультразвука на процесс горения/Теплоэнергетика. 1962. №1.

3. А.С. 228217 СССР, класс 24 в. Устройство для пульсирующего горения. БИ. 23.05.1969.

4. Гилод В.Я. Теплотехнические характеристики топлива. Использование газа и мазута в промышленности/Современные методы сжигания жидкого топлива. ВИНИТИ. М., 1965, 1967.

5. Подымов В.Н., Северянин В.С., Щелоков Я.М./Прикладные исследования вибрационного горения. Казань. Казанский университет. 1987.

6. Бабкин Ю.Л., Шилин А.Н. Блок камер пульсирующего горения мазута БКПК-5000. Пульсационное горение. Челябинск: Труды НТО ЭП. 1968.

7. А.С. 249534 СССР, класс 241.5. Способ сжигания жидкого и пылевидного топлива. БИ. 26.12.1969.

8. Пат. РФ № 2131557, МКИ 6 F 23 R 3/04.

9. Пат. РФ № 2149311, МКИ 7 F 23 B 1/16.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПУЛЬСИРУЮЩЕЙ ПОДАЧИ ВОЗДУШНОГО ПОТОКА С РЕГУЛИРУЕМОЙ АМПЛИТУДНО-ЧАСТОТНОЙ ХАРАКТЕРИСТИКОЙ (ВАРИАНТЫ) | 1997 |

|

RU2131557C1 |

| ТОПКА | 1991 |

|

RU2009395C1 |

| СПОСОБ ДИСКРЕТНОГО СЖИГАНИЯ БИОМАССЫ И ПОЛУЧЕНИЯ ТОПОЧНОГО ГАЗА ДЛЯ КОТЕЛЬНОГО ОБОРУДОВАНИЯ | 2007 |

|

RU2320921C1 |

| ГОРЕЛОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2042882C1 |

| СПОСОБ РАБОТЫ КОТЕЛЬНОГО АГРЕГАТА | 2010 |

|

RU2447358C1 |

| Способ факельного сжигания топливовоздушной смеси и устройство для реализации способа | 2021 |

|

RU2779675C1 |

| Устройство для сжигания мелкофракционных древесных отходов | 1982 |

|

SU1057750A1 |

| Способ сжигания газообразного топлива | 1990 |

|

SU1728581A1 |

| СПОСОБ СЖИГАНИЯ УГЛЕВОДОРОДНОГО ТОПЛИВА В ВАГРАНКЕ | 2007 |

|

RU2340855C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ПЫЛЕВИДНОГО ТОПЛИВА В ДИНАМИЧЕСКОМ ФАКЕЛЕ МАЛОЙ ДЛИНЫ | 2015 |

|

RU2611532C1 |

Изобретение относится к сжиганию топлива в колебательном режиме. Способ сжигания топлива заключается в его подаче на горелочное устройство с последующим смешением с воздухом и сжиганием, причем воздух перед подачей на смешение с топливом пропускают через электромеханический генератор с вращающимися заслонками, перекрывающими на 3-97% канал воздушного потока с частотой вращения электродвигателя 1000-6000 оборотов в минуту и частотой колебаний воздушного потока 30-600 Гц. Изобретение позволяет уменьшить вибрации оборудования, повысить устойчивость горения и уменьшить расходы топлива при сжигании. 5 ил.

Способ сжигания топлива, заключающийся в его подаче на горелочное устройство с последующим смешением с воздухом и сжиганием, отличающийся тем, что воздух перед подачей на смешение с топливом пропускают через электромеханический генератор с вращающимися заслонками, перекрывающими на 3-97% канал воздушного потока с частотой вращения электродвигателя 1000-6000 об/мин и частотой колебаний воздушного потока 30-600 Гц.

| УСТРОЙСТВО ДЛЯ ПУЛЬСИРУЮЩЕЙ ПОДАЧИ ВОЗДУШНОГО ПОТОКА С РЕГУЛИРУЕМОЙ АМПЛИТУДНО-ЧАСТОТНОЙ ХАРАКТЕРИСТИКОЙ (ВАРИАНТЫ) | 1997 |

|

RU2131557C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ПЬ1ЛЕВИДНОГй^^,тШ4(дМВД._.,„.Т f\ П П I/I R Л»"^Ч* ~ '^"-^i^^^ .._-^^-~ТОПЛИВА | 0 |

|

SU249534A1 |

| УСТРОЙСТВО ДЛЯ ИНТЕНСИФИКАЦИИ ГОРЕНИЯ ТВЕРДЫХ ТОПЛИВ В ТОПОЧНЫХ СИСТЕМАХ СО СЛОЕВЫМ СЖИГАНИЕМ | 1998 |

|

RU2149311C1 |

| Устройство для сжигания топлива в пульсирующем потоке | 1987 |

|

SU1449768A1 |

| US 4457691 A, 03.07.1984 | |||

| US 4472132 A, 18.09.1984. | |||

Авторы

Даты

2004-05-10—Публикация

2002-03-11—Подача