Изобретение относится к теплотехнике и может быть использовано преимущественно для нагрева газов в различных технологических установках, например агента сушки в сельскохозяйственных зерносушилках.

Известна горелка жидкотопливная в нагревателе газов (а.с. СССР №1825070, кл. F 24 Н 3/02, F 26 В 23/02 от 1991). Она содержит вентилятор, камеру сгорания (жаровую трубу), топливораспыливающее устройство в виде воздушной форсунки, установленное в торцевой части камеры сгорания, соединенный с вентилятором кожух, заключающий в себя камеру сгорания и образующий кольцевое пространство для прохода воздуха. При этом в камере сгорания выполнены боковые окна для подачи в нее воздуха из названного кольцевого пространства.

Эта горелка не обеспечивает достаточную полноту сжигания топлива и на внутренней поверхности стенок ее камеры сгорания образуется нагар. Первое объясняется недостаточной турбулизацией потока по длине камеры сгорания, а второе - набрызгиванием топлива на стенки камеры вследствии вращательного движения топливовоздушной смеси, создаваемого воздушной форсункой.

Недостаточная турбулизация потока топливовоздушной смеси вынуждает выполнять камеру сгорания относительно больших размеров.

Прототипом заявленной горелки является горелка теплогенератора смеси топочных газов с воздухом (а.с. СССР № 213690, кл. F 26 В 40/60 от 1968). Горелка-прототип включает вентилятор, камеру сгорания для газификации и сжигания топлива, топливораспыливающее устройство, установленное в торцевой части камеры сгорания, соединенный с вентилятором кожух, заключающий в себя камеру сгорания и образующий вокруг нее кольцевое пространство для прохода воздуха. При этом в камере сгорания выполнены тангенциально направленные боковые окна для подачи воздуха из кольцевого пространства, соответственно, в зону газификации и зону сжигания.

Горелка-прототип относительно компактна, однако она также не обеспечивает достаточную полноту сжигания топлива и на стенках ее камеры сгорания образуется нагар вследствие набрызгивания топлива. Этому способствует используемое для смесеобразования вращательное движение топливовоздушной смеси в камере газификации, когда капли топлива разлетаются под действием центробежных сил.

Кроме того, подача всего воздуха, необходимого для газификации и сжигания топлива, только через боковые окна камеры сгорания приводит к местным переохлаждениям факела в зоне этих окон, что ухудшает сгорание топлива и также способствует нагарообразованию, снижая надежность работы горелки.

Задача изобретения - повышение полноты сгорания топлива и надежности работы горелки за счет улучшения смесеобразования топлива с воздухом, снижения вероятности местных переохлаждении факела и набрызгивания топлива на стенки камеры сгорания.

Эта задача решена тем, что предлагаемая горелка, как и ее прототип, включает вентилятор, камеру сгорания для газификации и сжигания топлива, топливораспыливающее устройство, установленное в торцевой части камеры сгорания, соединенный с вентилятором кожух, заключающий в себя камеру сгорания и образующий вокруг нее кольцевое пространство для прохода воздуха. При этом в камере сгорания выполнены боковые окна для подачи воздуха из кольцевого пространства, соответственно, в зону газификации и зону сжигания. Однако, в отличии от прототипа, ее камера сгорания имеет секцию газификации и секцию сжигания. Причем секция газификации выполнена в виде диффузора, охватывающего конус распыла топлива, а секция сжигания - в виде соединенных последовательно конфузора и диффузора. При этом в месте сопряжения секций предусмотрена кольцевая щель для прохода воздуха.

Наличие в камере сгорания двух секций указанной формы создает в ней переменное проходное сечение, обеспечивающее изменение скорости и турбулентность потока газов, что улучшает смесеобразование топлива с воздухом. При этом не используется вращательное движение газового потока, как в аналоге и прототипе, то есть на частицы топлива не действуют центробежные силы, что существенно снижает вероятность попадания топлива на стенки камеры сгорания и образование нагара на них.

Кольцевая щель, предусмотренная в месте сопряжения секции газификации и секции сжигания, вместе с конфузором последней обеспечивают плавное, распределенное в пространстве подмешивание необходимого для горения воздуха в газифицированную топливовоздушную смесь, что не вызывает местных переохлаждении факела. При этом образуется движущийся слой воздуха (воздушная пленка) вдоль стенки конфузора, что предотвращает набрызгивание топлива на нее.

Итак, рассмотренная выше новая совокупность общих существенных признаков, при осуществлении заявленной горелки всегда обеспечивает технический результат, указанный в задаче изобретения.

Кроме того, в частных случаях реализации заявленной горелки, в торцевой части секции газификации выполнены отверстия для прохода воздуха.

Кроме того, в диффузоре секции сжигания установлен завихритель. Он увеличивает скорость топливовоздушной смеси и создает за ним зону обратных токов.

Кроме того, завихритель имеет центральное отверстие, через которое часть топливовоздушной смеси подается в зону обратных токов за завихрителем. Это способствует лучшему перемешиванию топливовоздушной смеси.

Кроме того, боковые окна для подачи воздуха в зону сжигания выполнены за завихрителем. Благодаря этому воздух, входящий через названные боковые окна, подогревается и смешивается в зоне обратных токов за завихрителем.

Кроме того, секция сжигания охвачена защитным экраном, прикрепленным к ее конфузору и диффузору. Это, с одной стороны, сохраняет постоянное сечение кольцевого канала, а с другой - защищает стенки секции сжигания от охлаждения воздухом, проходящим по этому каналу. В результате часть тепла за счет теплопроводности передается от более нагретого конечного участка секции сжигания к менее нагретому начальному. За счет этого повышается температура начального участка секции сжигания, что способствует лучшему испарению топлива и улучшает смесеобразование.

Кроме того, входная часть конфузора секции сжигания охватывает и перекрывает в осевом направлении выходную часть диффузора секции газификации. Это обеспечивает рациональное направление воздушного потока, входящего через кольцевую щель в камеру сгорания.

Кроме того, выходная часть диффузора секции газификации и входная часть конфузора секции сжигания имеют цилиндрические пояски, а кольцевая щель для прохода воздуха образована зазором между этими поясками. Цилиндрические пояски усиливают указанный выше эффект и увеличивают жесткость сопрягаемых кромок секций камеры сгорания.

Рассмотренные частные существенные признаки усиливают технический результат, указанный в задаче изобретения.

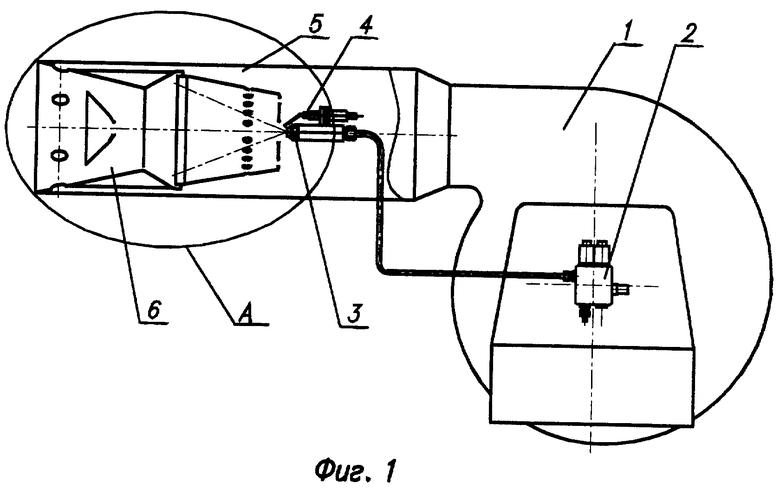

Суть изобретения поясняется чертежами.

На фиг.1 показана горелка жидкотопливная, общий вид с местным разрезом, показанным на фиг.2.

Горелка жидкотопливная (фиг.1, 2) содержит вентилятор 1, топливную систему 2, топливораспыливающее устройство 3, свечу зажигания 4, кожух 5, внутри которого установлена камера сгорания 6. Камера сгорания 6 состоит из секции газификации, выполненной в виде диффузора 7, и секции сжигания, выполненной из соединенных вместе конфузора 8 и диффузора 9. В месте сопряжения секций имеется кольцевая щель 10 шириной S, выполненная, в частности, между цилиндрическими поясками, предусмотренными на кромках секций.

В торцевой стенке диффузора 7 выполнены отверстия 11 и 12, а в боковой стенке - окна 13, предназначенные для прохода воздуха.

В диффузоре 9 установлен завихритель 14, имеющий в центре отверстие 15. Для ввода воздуха в зону сжигания диффузор 9 имеет боковые окна 16. Конфузор 8 и диффузор 9 охвачены защитным экраном 17.

Горелка жидкотопливная работает следующим образом (фиг.1, 2).

Вентилятором 1 создается воздушный поток Q, одновременно в топливной системе 2 создается давление и жидкое топливо распыливается топливораспыливающим устройством 3 под углом ϕ. Распыленное топливо поджигается от свечи зажигания 4. По ходу движения воздушный поток Q разделяется на несколько потоков. Поток Q1, проходя через отверстие 11, смешивается с распыленным топливом и создает начальные условия для его горения. За отверстием 11 поток Q1 образует завихрения, вследствие чего возможно набрызгивание топлива на стенки диффузора 7. Поток Q2, подаваемый через отверстия 12, отодвигает зону завихрения от торцевой стенки, тем самым предотвращая набрызгивание топлива на нее. Также он смешивается с горящим топливом и поддерживает горение.

По мере продвижения топливовоздушной смеси вдоль диффузора 7 ее скорость снижается, что способствует перемешиванию и увеличивает время нахождения смеси в секции газификации.

Воздушный поток Q3, поступающий через боковые окна 13, создает воздушную пленку вдоль стенки диффузора 7, предотвращая набрызгивание топлива на нее. Одновременно он смешивается с топливовоздушной смесью, поддерживая горение.

В зоне газификации топливо сгорает неполностью, сумма потоков воздуха Q1, Q2, Q3 создают коэффициент избытка воздуха α<1.

Это позволяет предотвратить переохлаждение области газификации топлива избыточным количеством воздуха.

Далее, по ходу движения топливовоздушной смеси, на выходе из диффузора 7 к ней добавляется воздушный поток Q4, направленный под углом по направлению движения последней. Воздушный поток Q4 предотвращает набрызгивание топлива на стенки конфузора 8, одновременно он интенсивно смешивается с топливовоздушной смесью, которая, попадая в конфузор 8, увеличивает свою скорость движения, этому же способствует направление потока под углом к движению газовоздушной смеси.

Топливовоздушная смесь, входя в диффузор 9, сначала уменьшает свою скорость, а затем увеличивает, попадая в область установки завихрителя 14. У конца последнего скорость движения топливовоздушной смеси максимальная. Значительные изменения скорости и направления движения топливовоздушной смеси способствует ее интенсивному перемешиванию и, соответственно, лучшей подготовке к сжиганию.

За завихрителем 14 в газовоздушной смеси образуется циркуляционная зона и зона обратных токов. Поток воздуха Q5, поступающий через боковые окна 16, расположенные за завихрителем 14, быстро подогревается и смешивается с топливовоздушной смесью. Этому же способствует поток топливовоздушной смеси, поступающий через отверстие 15 в завихрителе 14. Поток воздуха Q5 увеличивает коэффициент избытка воздуха α>1, интенсивное перемешивание разогретой газовоздушной смеси с воздухом обеспечивает эффективное горение.

Кожух 17, охватывающий конфузор 8 и диффузор 9, позволяет перераспределить температуру вдоль стенок секции сжигания. За счет теплопроводности стенок диффузора 9 часть тепла передается из более нагретого конечного участка к менее нагретому начальному. При этом повышается температура начального участка диффузора 9 и конечного участка конфузора 8, что способствует лучшему испарению топлива.

Кроме того, установка кожуха 17 позволяет снизить потери давления воздуха при его движении от вентилятора 1 к боковым окнам 16, расположенным за завихрителем 14.

Приведенные сведения подтверждают возможность повышения полноты сгорания топлива и надежности работы горелки путем лучшего смесеобразования топлива с воздухом и уменьшение нагарообразования на стенках камеры сгорания за счет уменьшения набрызгивания топлива на них. Варианты заявленной горелки жидкотопливной с тепловой мощностью в 1 и 2 МВт успешно используются для подогрева агента сушки в зерносушилках. Горелка хорошо работает на дизельном топливе, проведены испытания и рекомендованы к использованию горелки, работающие на сырой нефти.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ИНЖЕКЦИОННАЯ | 2007 |

|

RU2344343C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА И КАМЕРА СГОРАНИЯ ТЕПЛОГЕНЕРАТОРА | 2005 |

|

RU2301376C1 |

| ФОРСУНКА ДВУХТОПЛИВНАЯ "ГАЗ ПЛЮС ЖИДКОЕ ТОПЛИВО" | 2014 |

|

RU2578785C1 |

| Слоевой котел с вертикальной вихревой топкой | 2015 |

|

RU2627757C2 |

| ГОРЕЛКА (ЕЕ ВАРИАНТЫ), СПОСОБ ОПТИМИЗАЦИИ СГОРАНИЯ В ГОРЕЛКЕ И СПОСОБ ПРЕОБРАЗОВАНИЯ ТРАДИЦИОННОЙ ГОРЕЛКИ | 1992 |

|

RU2091669C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО ИЛИ ГАЗООБРАЗНОГО ТОПЛИВА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛА И ВОЗДУХОНАГРЕВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2306483C1 |

| ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА | 1992 |

|

RU2038535C1 |

| Двухтопливная форсунка | 2020 |

|

RU2750402C1 |

| МНОГОПОТОЧНАЯ ИНЖЕКЦИОННАЯ ГОРЕЛКА | 2004 |

|

RU2298133C2 |

| ГОРЕЛКА | 1996 |

|

RU2099639C1 |

Изобретение может быть использовано для нагрева газов в различных технологических установках, например агента сушки в сельскохозяйственных зерносушилках. Горелка жидкотопливная содержит вентилятор, камеру сгорания для газификации и сжигания топлива, топливораспыливающее устройство, установленное в торцевой части камеры сгорания, соединенный с вентилятором кожух, заключающий в себя камеру сгорания и образующий вокруг нее кольцевое пространство для прохода воздуха, при этом в камере сгорания выполнены боковые окна для подачи воздуха из кольцевого пространства, соответственно, в зону газификации и зону сжигания, камера сгорания имеет секцию газификации и секцию сжигания, причем секция газификации выполнена в виде диффузора, охватывающего конус распыла топлива, а секция сжигания - в виде соединенных последовательно конфузора и диффузора, при этом в месте сопряжения секций предусмотрена кольцевая щель для прохода воздуха. В торцевой части секции газификации выполнены отверстия для прохода воздуха. В диффузоре секции сжигания установлен завихритель. Завихритель имеет центральное отверстие. Боковые окна для подачи воздуха в зону сжигания выполнены за завихрителем. Секция сжигания охвачена защитным экраном, прикрепленным к ее конфузору и диффузору. Входная часть конфузора секции сжигания охватывает и перекрывает в осевом направлении выходную часть диффузора секции газификации. Выходная часть диффузора секции газификации и входная часть конфузора секции сжигания имеют цилиндрические пояски, а кольцевая щель для прохода воздуха образована зазором между этими поясками. Изобретение позволяет улучшить смесеобразование топлива с воздухом, снизить вероятность местных переохлаждений факела и набрызгивание топлива на стенки камеры сгорания, что повышает полноту сгорания топлива и надежность работы горелки. 7 з.п. ф-лы, 2 ил.

| 0 |

|

SU213690A1 | |

| Теплогенератор | 1983 |

|

SU1096471A1 |

| Способ подготовки сушильного агента | 1982 |

|

SU1044927A1 |

| СПОСОБ ПОИСКОВ СКРЫТОГО ОРУДЕНЕНИЯ | 1992 |

|

RU2056644C1 |

| DE 3331593 A1, 21.03.1985. | |||

Авторы

Даты

2004-05-27—Публикация

2002-09-11—Подача