Изобретение относится к четырехтактным двигателям внутреннего сгорания со встречно движущимися двумя поршнями, механизмом преобразования возвратно-поступательного движения поршней во вращательное движение вала, теплообменниками для нагрева воды.

Известен четырехтактный двигатель внутреннего сгорания, содержащий блок цилиндров с движущимися в них поршнями и механизм преобразования возвратно-поступательного движения поршней во вращательное движение, выполненный в виде кривошипно-шатунного вала (Н.Н. Лариков “Общая теплотехника” Москва, Стройиздат, 1975 г. с. 206, рис. 11,1). Двигатель имеет низкий кпд и не обеспечивает получение высокой мощности в одном агрегате из-за больших инерционных усилий, возникающих от возвратно-поступательно движущихся деталей. Требует использования противовесов коленвала и имеет сравнительно большую массу и габариты на единицу получаемой мощности.

Известен двигатель внутреннего сгорания, содержащий устройство для впрыска воды в цилиндр через распылитель с насосом, снабженным механизмом привода, и средства газораспределения, управляемые кулачковым валом через толкатель и коромысло. Механизм привода насоса шарнирно сочленен с коромыслом системы газораспределения при помощи шатуна (патент SU №869567, М. Кл.3 F 02 В 47/02, опубл. 30.09.81, Бюл. №36).

Известен двигатель внутреннего сгорания, содержащий блок-цилиндр с поршнем, связанным при помощи шатуна с кривошипом. В головке цилиндра расположены форсунки для впрыска топлива и воды. Двигатель снабжен теплообменником для подогрева впрыскиваемой воды при частичном выпуске газа, расположенным в выпускном окне (Авт. св. SU №1090906, М.кл. F 02 В 47/02, опубл. 07.05.84 Бюл. №17).

Известен наиболее близкий к предложенному двигатель внутреннего сгорания, содержащий блок-цилиндр со встречно движущимися в одном цилиндре поршнями, механизм преобразования возвратно-поступательного движения поршней во вращательное движение вала в виде двух коленвалов с шатунами, размещенными внутри полых поршней, при этом опоры коренных шеек коленчатых валов расположены в стенках цилиндра (Авт. св. №383858, М. Кл. F 02 В 75/28, опубл. 23.05.73, Бюл. №24, прототип).

Это устройство сложно по конструкции, требуется на каждый цилиндр два коленвала (отдельный на каждый поршень). С помощью шестерен движение с коленвалов передается на один вал. Двигатель имеет большую массу относительно получаемой мощности. Как и для всех двигателей с кривошипными валами имеют место усилия поршней на боковые стенки цилиндра, что требует определенной прочности уплотнительных колец (обычно из стальных сплавов), использования смазки и увеличивает потери мощности на трение в цилиндрах. Двигатель имеет низкий кпд, не используется теплота сгоревшего топлива для превращения воды в пар в целях увеличения объема рабочего тела.

Задача изобретения - увеличение кпд и снижение удельной массы и габаритов на получаемую мощность.

Эта задача решается тем, что в четырехтактном двигателе внутреннего сгорания, содержащем блок цилиндров со встречно движущимися в каждом цилиндре поршнями со штоками, вал, механизм преобразования возвратно-поступательного движения поршней во вращательное движение вала, системы газораспределения, нагрева и впрыска воды, смазки, механизм преобразования возвратно-поступательного движения поршней во вращательное движение вала выполнен в виде двух насаженных на вал барабанов, двух опор скольжения, двух узлов скольжения каждого штока и неподвижных боковых сегментов. Барабаны снабжены криволинейными каналами с переменной амплитудой в зависимости от тактов рабочего цикла. Один из узлов скольжения штока размещен в криволинейном канале подвижного барабана, а другой - в канале неподвижного сегмента, параллельном оси цилиндра.

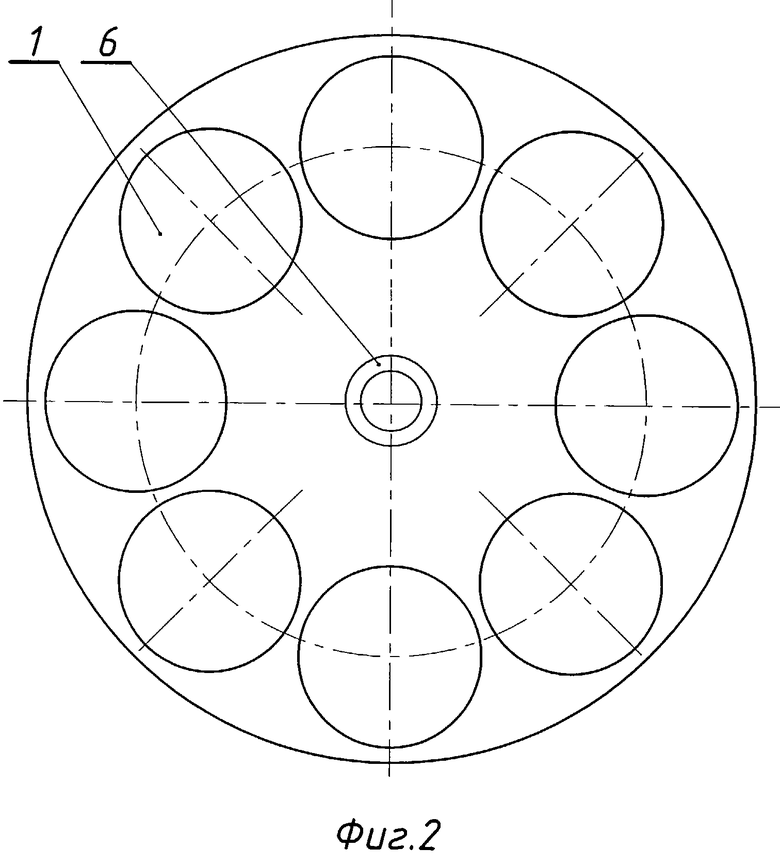

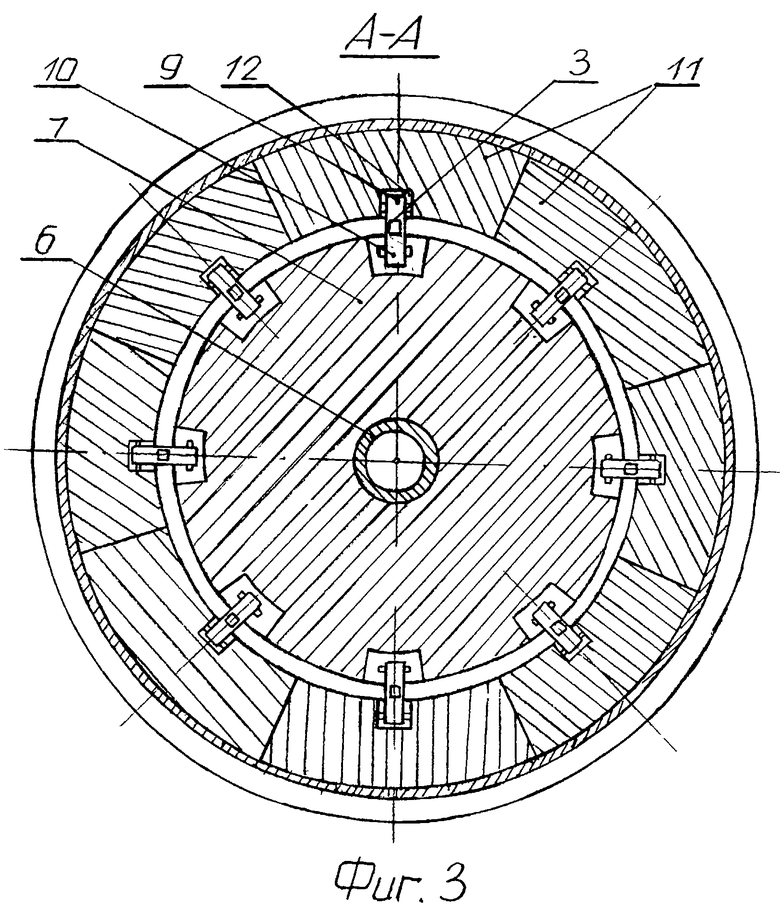

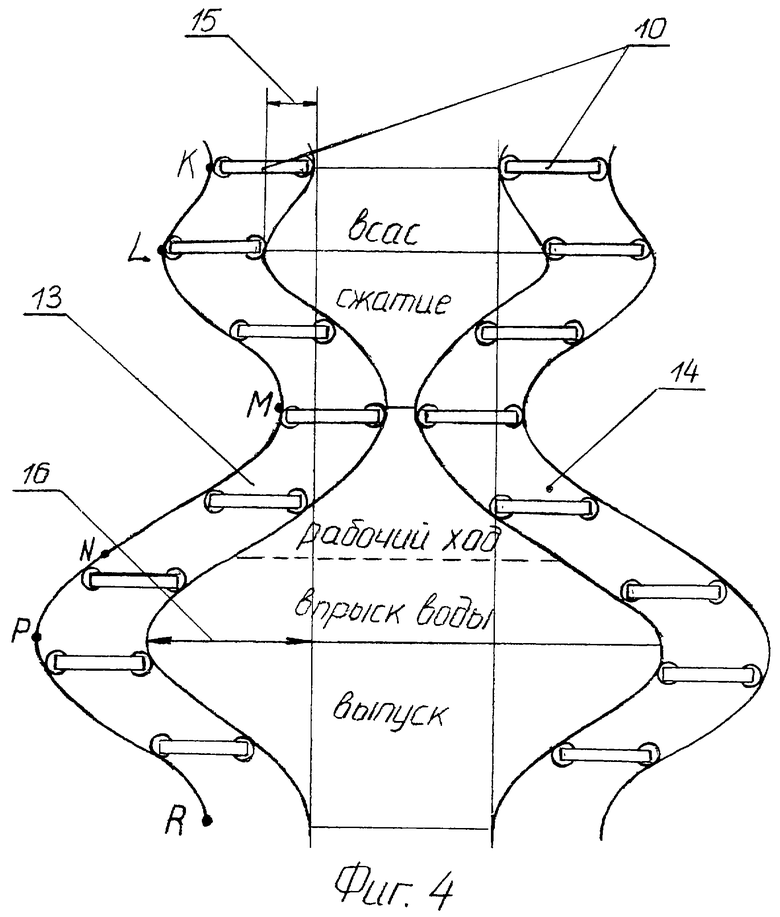

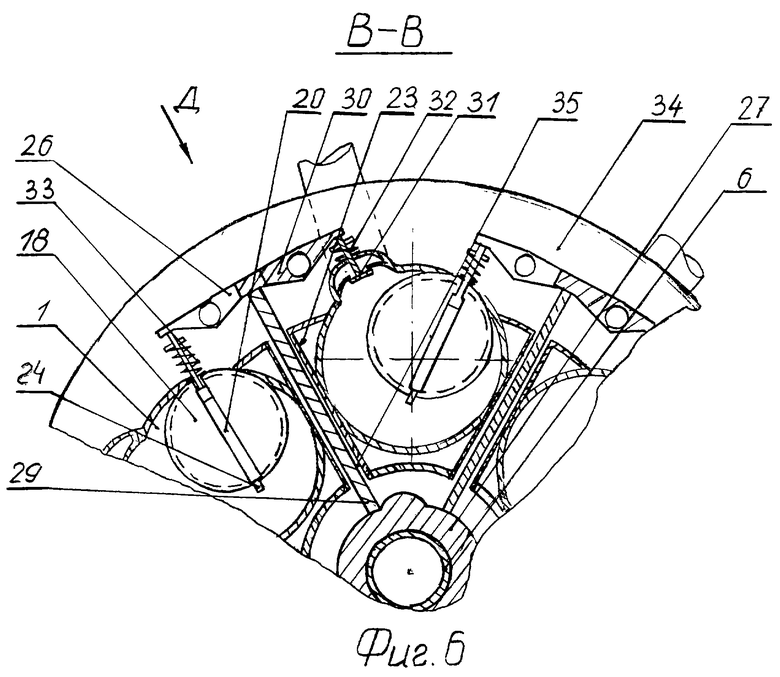

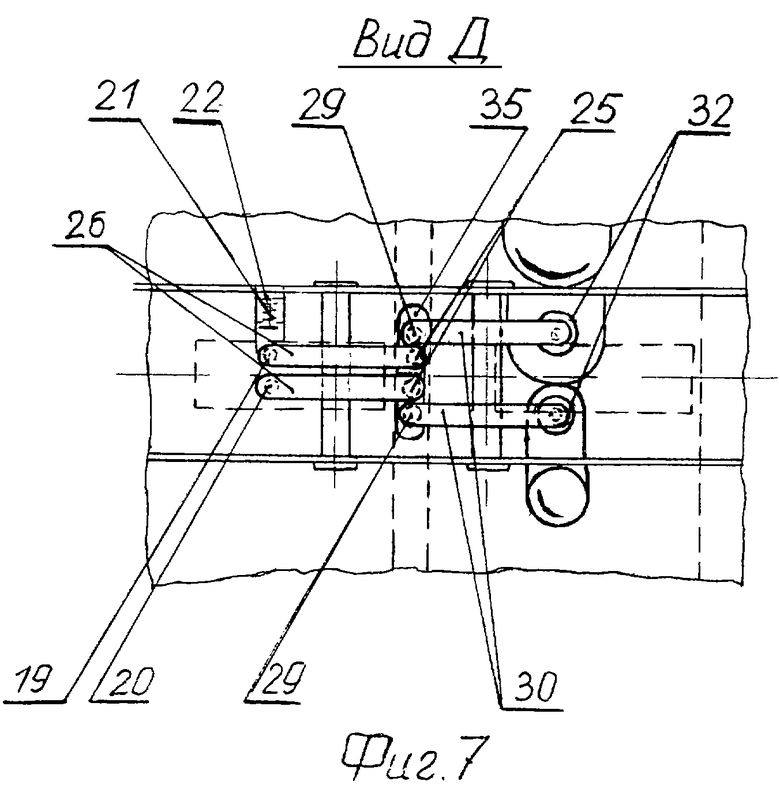

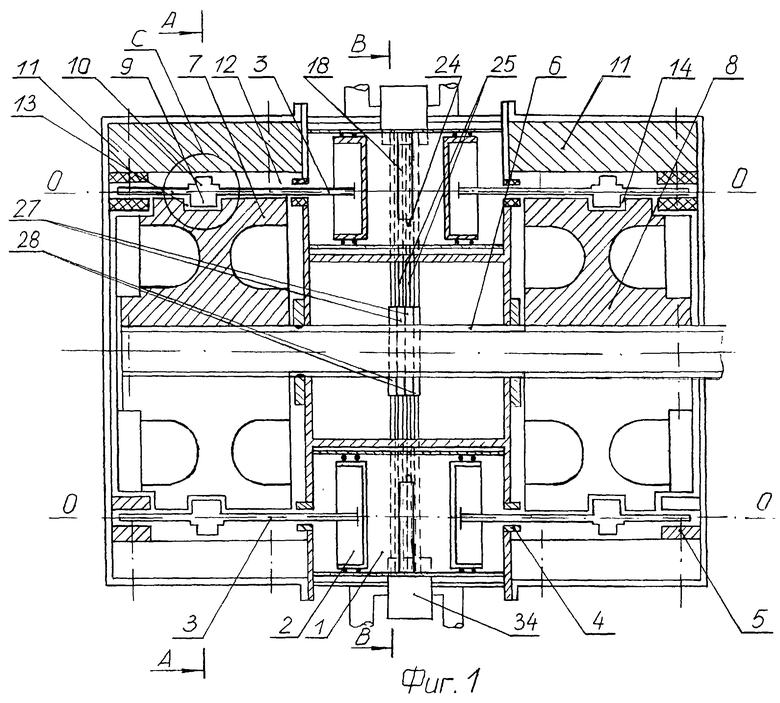

На чертежах изображено: фиг.1 - общий вид двигателя, разрез вдоль оси вала; фиг.2 - размещение цилиндров в восьмицилиндровом двигателе; фиг.3 - разрез А-А; фиг.4 - вид криволинейных каналов барабанов с расположением в них узлов скольжения восьмицилиндрового двигателя; фиг.5 - узел скольжения С; фиг.6 - вид приводов систем газораспределения и нагрева и впрыска воды, разрез В-В; фиг.7 - то же, вид Д.

Двигатель содержит цилиндры 1 (фиг.1), объединенные в блок, например, из восьми цилиндров 1 (фиг.2). Каждый цилиндр 1 имеет по два встречно движущихся поршня 2 со штоками 3, расположенными в подшипниковых опорах скольжения 4, 5, для обеспечения движения штоков 3 строго параллельно осям О-О цилиндров 1. Двигатель снабжен валом 6, установленным в подшипниках качения, и механизмом преобразования возвратно-поступательного движения поршней 2 во вращательное движение вала 6, выполненным в виде двух насажанных на вал 6 барабанов 7, 8, двух узлов скольжения 9, 10 (фиг.5) для каждого штока 3, неподвижных боковых сегментов 11 с каналами 12, параллельными осям О-О цилиндров 1 (фиг.1, 3). Барабаны 7,8 выполнены полыми и снабжены на наружной поверхности криволинейными каналами 13, 14 (фиг.4). Канал 13 представляет замкнутый криволинейный участок KLMNPR, состоящих из двух ветвей KLM и MNPR с разными амплитудами 15, 16. Первая ветвь KLM соответствует "всасу" и "сжатию", вторая MNPR - "рабочему ходу" и "выпуску". Величины амплитуд 15, 16 этих ветвей различны и взяты с учетом тактов рабочего цикла и обеспечения необходимого давления в цилиндре 1 для испарения воды, впрыснутой в точке N второй половины рабочего хода, и получения максимального импульса движения. Канал 14 барабана 8 - зеркальное отражение канала 13 барабана 7. Узлы скольжения 9, 10 представляют собой подшипники качения 17 (фиг.5).

Система нагрева и впрыска воды (фиг.1, 6, 7) в каждый цилиндр 1 выполнена в виде теплообменника 18, размещенного в средней части цилиндра двух плунжерных пар 19, 20, обратного клапана 21 на канале 22, подводящем воду из рубашки охлаждения 23 к одной из плунжерных пар 19, закачивающей воду в теплообменник 18, форсунки 24 на плунжерной паре 20, впрыскивающей нагретую воду из теплообменника 18 в цилиндр 1. С помощью толкателей 25 и коромысел 26 (фиг.6, 7) управление плунжерными парами 19, 20 выведено на внешнюю сторону двигателя, движение передается от кулачковых дисков 27.

Система газораспределения выполнена в виде двух кулачковых дисков 28, расположенных на валу 6 (фиг.1), толкателей 29, коромысел 30, клапанов 31 с пружинами 32 (фиг.6, 7). Коромысла 30, клапаны 31, концы толкателей 25, 29, пружины 32 клапанов 31 и пружины 33 плунжеров 19, 20 расположены в канале 34 (фиг.1, 6, 7) на внешней стороне центральной части двигателя. Толкатели 25, 29 расположены в каналах 35 (фиг.6, 7), проходящих через рубашку охлаждения 23. Системы газораспределения и впрыска воды смещены относительно друг друга по окружности цилиндров 1.

Двигатель работает следующим образом.

Вал 6 с барабанами 7, 8, получив импульс движения, совершает вращательное движение. При этом при прохождении узлами скольжения 10 участка KL криволинейных каналов 13, 14 (фиг.4) узлы скольжения 10, упираясь на стенки каналов 13, 14, передвигают штоки 3 с поршнями 2 от центра цилиндров 1. Благодаря фиксированию штоков 3 по оси O-O цилиндров 1 в опорах скольжения 4, 5 и расположению узла скольжения 9 в канале 12, параллельном оси цилиндра 1, штоки могут двигаться только по оси O-O цилиндров 1. При движении поршней 2 от центра цилиндра 1 возникает разрежение в цилиндре 1, при этом кулачком одного из дисков 28 толкатель 29, поворачивая коромысло 30, перемещает и открывает клапан 31, обеспечивая поступление воздуха в цилиндр 1. На одном из дисков 27 в это время заканчивается кулачок, и плунжер 19 под действием пружины перемещается в гильзе, создавая в ней разрежение и увлекая туда через обратный клапан 21, канал 22 воду из рубашки охлаждения 23. При прохождении узлами скольжения 10 точки L каналов 13,14 на диске 28 заканчивается кулачок привода впускного клапана 31 (фиг.6, 7), толкатель 29 сдвигается к кулачковому диску 28 под действием сжатой пружины 32 клапана 31. При этом клапан 31 закрывается.

При прохождении узлами скольжения 10 участка кривой LM каналов 13, 14 (фиг.4) поршни перемещаются к центру, клапаны 31 (фиг.6, 7) при этом закрыты. Происходит сжатие воздуха с соответствующими изменениями параметров его состояния, температуры, давления, при этом происходит первичный нагрев воды в теплообменнике. В точке М подается сигнал в систему подачи топлива и в цилиндр 1 впрыскивается топливо. Под действием высокой температуры оно воспламеняется и сгорает, увеличивая температуру и давление газов в цилиндре 1. При этом происходит дальнейший нагрев небольшого по массе количества воды в теплообменнике 18.

При прохождении узлами скольжения 10 участка MN каналов 13, 14 (фиг.4) происходит перемещение поршней 2 под действием давления газов сгоревшего топлива. При достижении точки N начинается кулачок на диске 27 и при дальнейшем движении вала 6 он перемещает один из толкателей 25, коромысло 26, шток плунжера 20, впрыскивая нагретую в теплообменнике 18 воду в цилиндр 1. Распыленная с помощью форсунки 24 нагретая вода превращается в пар, увеличивая давление в цилиндре 1. При прохождении узлами скольжения 10 участка MNP барабаны 7, 8 получают импульс движения, достаточный для обеспечения внешней работы и совершения последующих тактов, благодаря инерции барабанов 7, 8.

При прохождении узлами скольжения 10 участка PR каналов 13, 14 (фиг.4) на одном из дисков 27 начинается кулачок, который при дальнейшем движении перемещает один из толкателей 25, далее одно из коромысел 26, передвигая шток одного из плунжеров 19, закачивающего воду в теплообменник 18. Аналогично на диске 28 (фиг.1) кулачок перемещает один из толкателей 29, одно из коромысел 30 и открывает выпускной клапан 31. Узлы же скольжения 10, перемещаясь по участку PR, передвигают поршни 2 к центру, вытесняя из цилиндра 1 отработанные газы и пар. Далее цикл KR повторяется. Для работы двигателя используют дистиллированную воду. Подпитку производят дополнительным насосом.

Выполнение механизма преобразования возвратно-поступательного движения поршней во вращательное движение вала в виде двух насаженных на вал барабанов, двух опор и двух узлов скольжения каждого штока, из которых один перемещается параллельно оси цилиндра, а другой по криволинейному каналу подвижного барабана, позволяет упростить конструкцию, уменьшить массу и габариты, ликвидировать усилия на боковые стенки поршней, то есть уменьшить потери мощности на преодоление сил трения, обеспечить динамическую уравновешенность движущихся частей.

Размещение теплообменников и устройств для впрыска воды (форсунок) в центральной части цилиндров обеспечивает увеличение поверхности теплообмена, уменьшение времени нагрева воды и использование ее в рабочем цикле, что увеличивает кпд двигателя.

Изобретение относится к четырехтактным двигателям внутреннего сгорания со встречно движущимися поршнями. Технический результат заключается в возможности увеличения кпд, снижения удельной массы и габаритов, а также в обеспечении динамической уравновешенности движущихся частей двигателя внутреннего сгорания. Двигатель содержит блок цилиндров со встречно движущимися в каждом цилиндре поршнями со штоками. Механизм преобразования возвратно-поступательного движения поршней во вращательное движение вала выполнен в виде двух насажанных на вал барабанов, снабженых криволинейными каналами, двух узлов скольжения каждого штока и неподвижных боковых сегментов. Штоки поршней установлены в опорах скольжения. Причем один из узлов скольжения штока размещен в криволинейном канале подвижного барабана, а другой - в канале неподвижного сегмента, выполненном параллельно оси цилиндра. Кроме того, в средней части цилиндров размещены теплообменники для нагрева воды и устройства для ее впрыска. 1 з.п. ф-лы, 7 ил.

| ДВУХТАКТНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2178527C2 |

Авторы

Даты

2004-06-20—Публикация

2002-10-22—Подача